|

|

Классификация и общее устройство, техническое обслуживание ходовой части трактора ДТ-75. Реф Ив. Классификация и общее устройство, техническое обслуживание ходовой части трактора дт75

Министерство образования и науки Республики Бурятия

Государственное бюджетное профессиональнее образовательное учреждение

«Бурятский лесопромышленный колледж»

РЕФЕРАТ

Тема: «Классификация и общее устройство, техническое обслуживание ходовой части трактора ДТ-75»

Студент: Петров Баир Сулейманович Группа СМ-21

Руководитель работы: Козлов И. А.

с. Татаурово,

2021 г.

ХОДОВАЯ ЧАСТЬ ТРАКТОРА ДТ-75

Ходовая часть служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с тем она является опорой для корпуса трактора и обеспечивает необходимое сцепление его с почвой.

Ходовая часть трактора ДТ-75 состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц.

ПОДВЕСКА ТРАКТОРА ДТ-75

Подвеской называется устройство, с помощью которого корпус трактора опирается на катки, перекатывающиеся по гусенице.

В зависимости от конструкции подвески опорные катки могут быть подрессорены и перемещаться относительно корпуса фактора или не подрессорены и не иметь перемещений. По этому признаку подвески делят на эластичные, жесткие и полужесткие.

На тракторе ДТ-75 применена эластичная балансирная подвеска. Такая подвеска обеспечивает лучшую плавность хода, особенно при работе на повышенных скоростях с навесными сельскохозяйственными орудиями.

Подвеска выполнена с помощью четырех одинаковых балансирных кареток, установленных на цапфах рамы попарно с каждой стороны трактора.

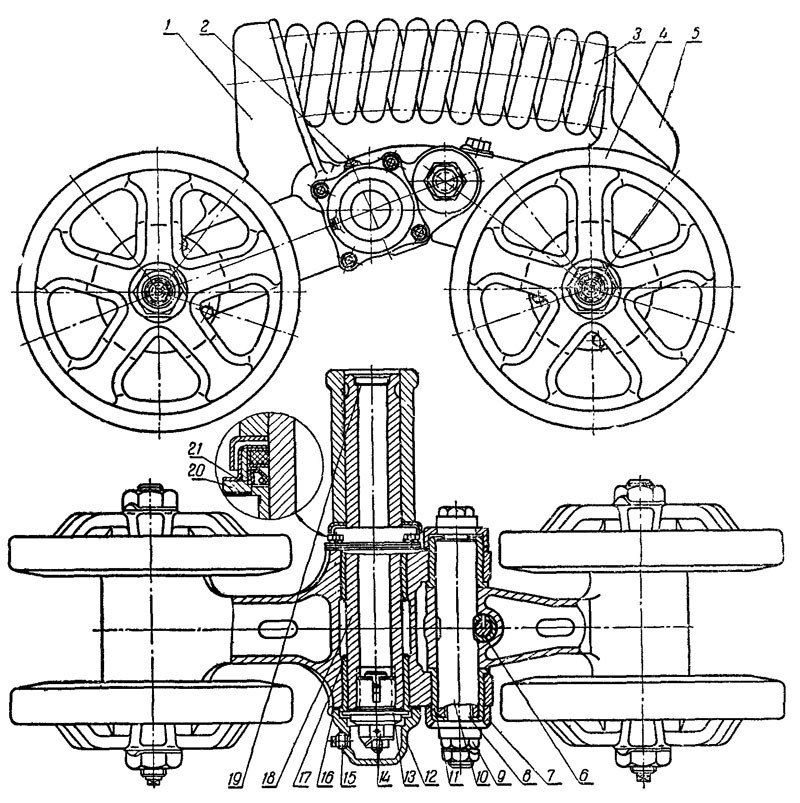

Каретка подвески представляет собой тележку, состоящую из двух балансиров, внешнего 1 (рис. 75) и внутреннего 5. Балансиры шарнирно соединены друг с другом верхними концами при помощи оси качания 10. На нижних концах балансиров укреплены попарно опорные катки 4. В верхней части балансиры распираются цилиндрической пружиной — рессорой 3, которая одним концом заведена в чашку внешнего балансира, а другим насажена на штырь верхней головки внутреннего балансира.

Для придания необходимой прочности балансиры отлиты из стали и имеют замкнутое коробчатое сечение.

Внешний балансир центральным отверстием с запрессованными в него стальными закаленными втулками 17 свободно насажен на цапфу 18 поперечного бруса рамы.

При таком устройстве кареток вес корпуса трактора, воспринимаемый опорными катками, уравновешивается упругой силой пружин, сжимаемых верхними головками балансиров. Благодаря своей эластичности пружины способствуют смягчению толчков, передающихся на корпус трактора при переезде неровностей почвы.

Каретка подвески удерживается от смещения во внешнюю сторону трактора на цапфе рамы кольцевой упорной шайбой 13, прижатой к торцу цапфы сборной цанговой гайкой 14, завернутой во внутреннее резьбовое отверстие цапфы.

|

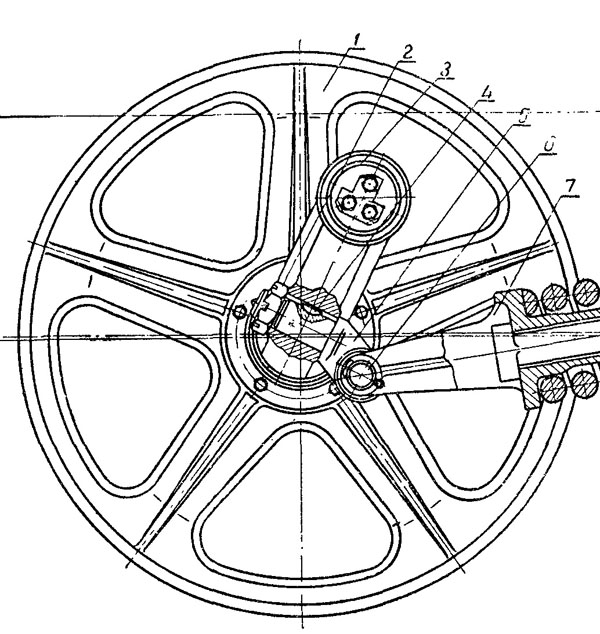

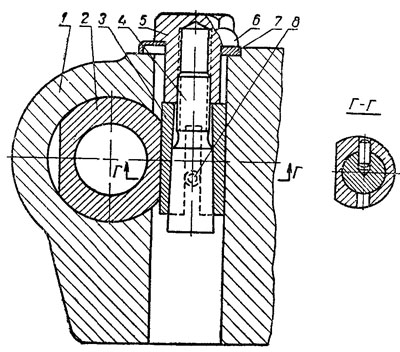

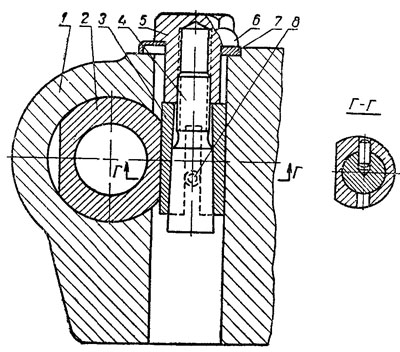

Рис. 75. Каретка подвески:

1 — внешний балансир; 2 — пробка заливного отверстия; 3 — пружина (рессора); 4 — оперный каток: 5— внутренний балансир;

6 —сборный клин; 7 — крышка; 8 - болт; 9 — гайка; 10 — ось качания; 11— втулка оси качания; 12 — крышка; 13—упорная шайба; 14 — сборная цанговая гайка; 15 — пробка контрольного масляного отверстия; 15—прокладка; 17—втулка цапфы; 18— цапфа; 19— заглушка; 20— корпус уплотнения; 21 — внешняя обойма.

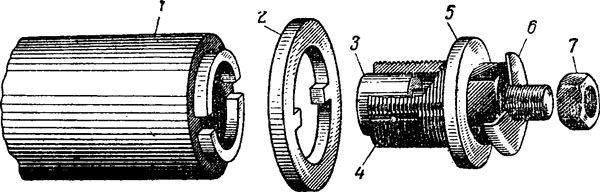

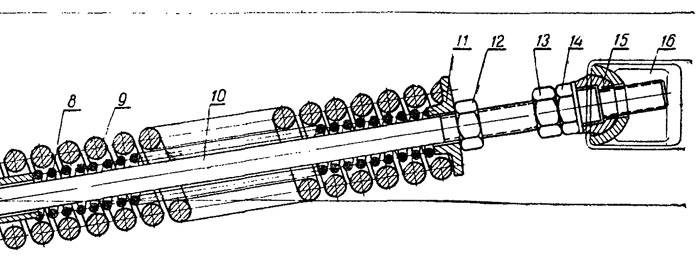

Рис. 76. Узел осевого крепления каретки:

1—цапфа; 2 — упорная шайба; 3 — распорный болт; 4 — штифт; 5 — цанговая гайка; 6— замковая шайба; 7 — гайка.

Как видно из рисунка 76, на котором детали осевого крепления показаны в разобранном виде, кольцевая упорная шайба 2 имеет на внутреннем диаметре, которым она центрируется на выступе цапфы 1, два зуба, плотно входящие в пазы выступа. Поэтому покачивание балансира на цапфе не передается цанговой гайке, что повышает надежность крепления каретки на раме.

Цанговая гайка 5 на резьбовом хвостовике, вворачиваемом в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта 3. Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цанговой гайки для навертывания гайки 7.

При сборке, после установки на цапфу упорной шайбы 2, цанговую гайку с вставленным в нее распорным болтом завертывают в цапфу и затягивают до отказа. После этого навертывают, затягивают до отказа и контрят отгибной шайбой 6 гайку 7. При затягивании гайки 7 болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допуская ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку запрессован штифт 4, упирающийся в момент затяжки в стенку прорези цанговой гайки.

Во время завертывания цанговой гайки конусная головка распорного болта во избежание преждевременного расклинивания должна свободно перемещаться в конусном отверстии цанговой гайки. Распорный болт при этом предохраняют от выпадания внутрь цапфы навертыванием на его резьбовой хвостовик гайки 7 на несколько оборотов.

При подтяжке или отвертывании цанговой гайки необходимо сначала отпустить и расклинить распорный болт. Для этого надо, отогнув замковую шайбу 6, отвернуть гайку 7 на два-три оборота, ударом молотка (через бронзовую наставку) по выступающему концу распорного болта сдвинуть его внутрь цапфы. После этого можно подтягивать или вывертывать цанговую гайку.

От перемещения по цапфе внутрь трактора каретка удерживается прикрепленной четырьмя болтами к внешнему балансиру (рис. 75) крышкой 12, торец внутренней расточки которой при движении трактора упирается во внешний торец упорной шайбы 13.

Центральную полость внешнего балансира для смазки трущихся поверхностей цапфы, втулок и деталей осевого крепления заполняют автотракторным маслом.

Масло заливают через отверстие во внешнем балансире, закрываемое пробкой 2. Попадая во внутреннюю полость балансира, масло через отверстия в полой цапфе 18 заполняет ее и через прорезь и отверстия на шестиграннике цанговой гайки проникает в полость крышки 12, в которой имеется пробка 15, закрывающая контрольное отверстие. При заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Для предотвращения вытекания смазки и ее загрязнения посторонними примесями к внешнему балансиру с внутренней стороны каретки прикреплен четырьмя болтами корпус уплотнения 20 с запрессованными в него само-подвижным каркасным сальником и войлочным кольцом, заключенным в штампованную обойму. От выпадания и повреждения (при надевании каретки на цапфу) детали уплотнения защищены внешней обоймой 21, прижатой к корпусу уплотнения 20 его же крепежными болтами. Для полной герметизации масляной центральной полости под фланцы крышки 12 и корпуса 20 установлены прокладки 16, а в расточку на внутреннем конце цапфы запрессована штампованная заглушка 19.

У внешнего балансира для соединения с внутренним имеются две выступающие проушины, в отверстия которых со стороны проема запрессованы стальные закаленные втулки 11. Между проушинами расположена головка внутреннего балансира с неподвижно закрепленной в ней полой осью качания 10. Концы оси качания входят в отверстия втулок 11, обеспечивая шарнирную связь балансиров каретки.

Соединение оси качания защищено с наружных торцов от попадания абразивных частиц крышками 7, напрессованными на концы втулок 11, выступающих из расточки внешнего балансира. Для исключения спадания крышки 7 дополнительно прижаты к торцам внешнего балансира с помощью болта 8, пропущенного через отверстия крышек и полую ось качания, и гайки 9, навинченной на выступающий резьбовой хвостовик болта. Гайка 9 законтрена от самоотвертывания второй такой же гайкой и зажатой между ними замковой шайбой, которую после затяжки гаек отгибают на их грани. От поворота замковая шайба удерживается благодаря своему профильному центральному отверстию и лыске, имеющейся на резьбовом хвостовике болта.

Неподвижность соединения оси качания 10 с внутренним балансиром обеспечивается сборным клином 6, вставленным в отверстие, пересекающее под прямым углом отверстие оси качания.

|

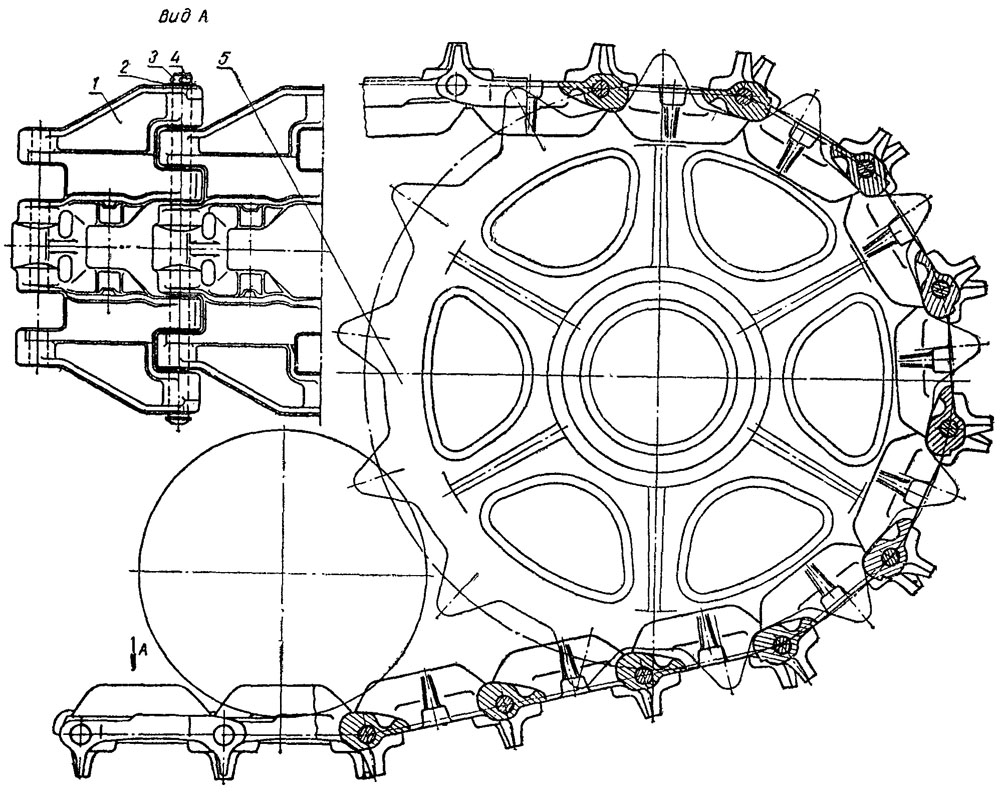

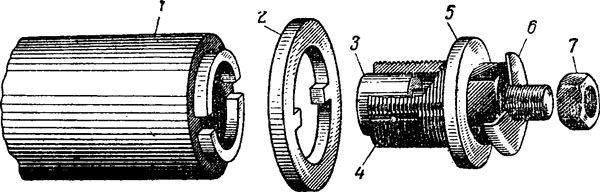

Сборный клин

Сборный клин (рис. 77) состоит из разрезной втулки 3 с коническим внутренним отверстием, круглого конического клина 4 с резьбовым хвостовиком и глухой гайкой 5. Втулка 3 на всей длине имеет фрезерованную площадку, которой она повернута к лыске оси качания и прижата к ней в результате распора конической поверхности, происходящего при затяжке гайки 5.

При такой конструкции клина исключается возможность неправильной установки оси качания, так как пока лыска оси качания не будет выставлена параллельно оси отверстия клина, его нельзя установить на место. При этом в каретку сборный клин в соответствии со своим названием устанавливают в собранном виде, как показано на рисунке 77, но гайку 5 не затягивают, чтобы не вызвать преждевременного распора разрезной втулки 3.

Для исключения поворота круглого клина 4 в его конической поверхности сделано отверстие, куда запрессован штифт 8, упирающийся в момент затяжки гайки 5 в стенку прорези втулки 3.

Рис. 77. Сборный клин:

1 — внутренний балансир; 2 — ось качания; 3 — разрезная втулка; 4 — конический клин; 5 —гайка; 6 — отгибная шайба; 7 — опорная шайба; 5 —штифт.

Необходимо учитывать при установке клина, что опорная шайба 7 и отгибная контрящая шайба 6 не прижимаются к балансиру затягиванием резьбового соединения клина. Поэтому перед окончательной затяжкой гайки 5, когда втулка 3 достаточно плотно прижата к оси качания, нужно ударом молотка по гайке 5 осадить шайбы до плотного прилегания к балансиру.

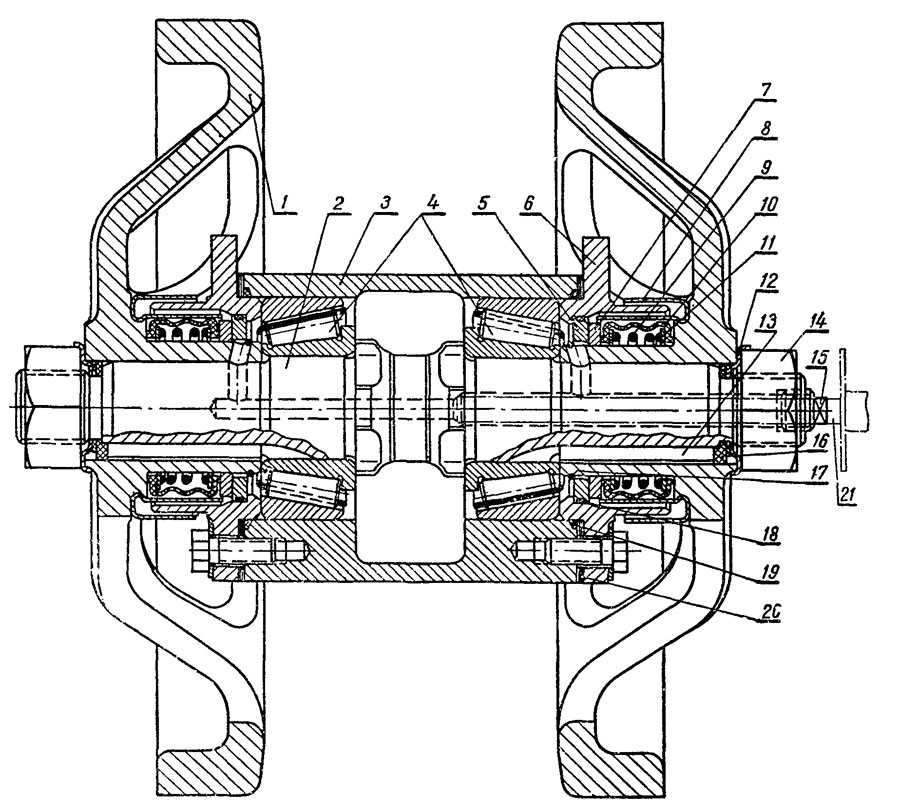

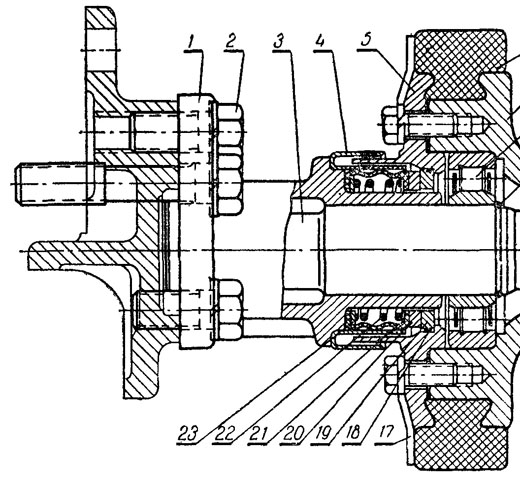

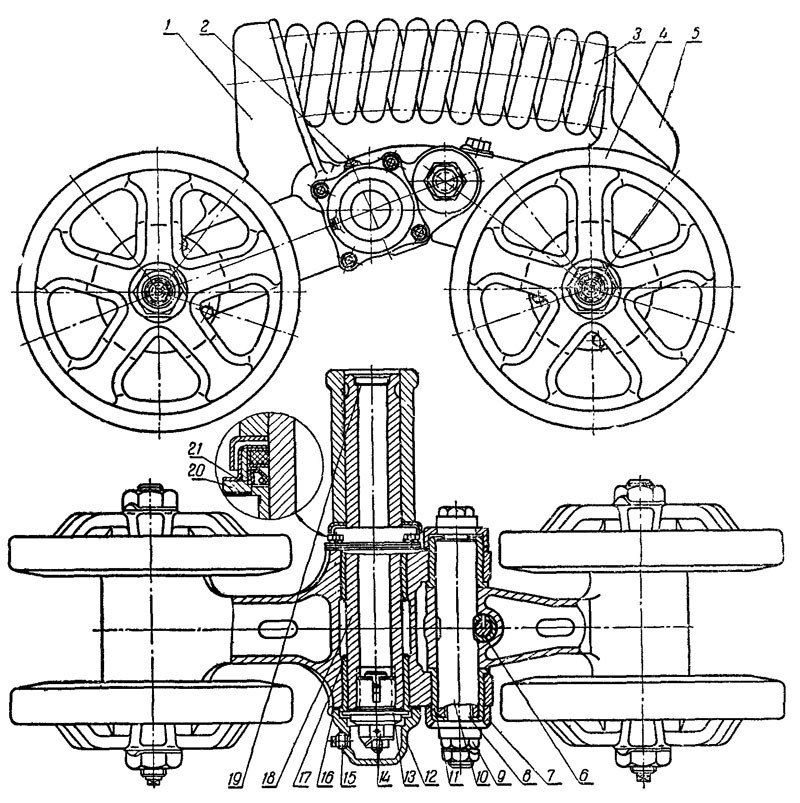

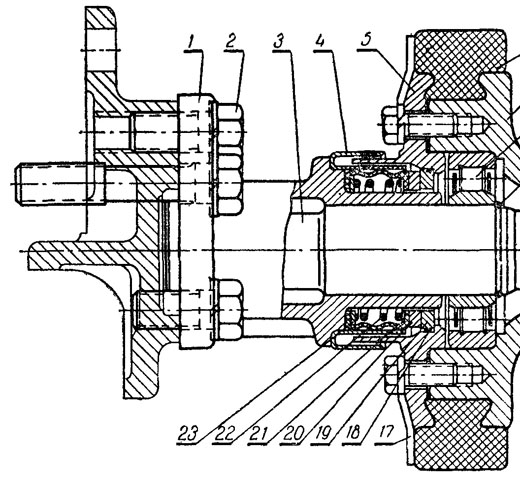

В нижней части балансиры имеют развитую головку, в расточку которой на роликовых конических подшипниках установлена ось 2 (рис. 78) катков. Она удерживается внутри балансиров от осевого смещения коническими подшипниками, нижние кольца которых упираются в бурты, выштампованные в средней части оси.

Наружные кольца подшипников поджимаются корпусами 6 уплотнений, привернутыми четырьмя болтами к балансирам.

На выступающие концы оси до упора в нижние кольца подшипников напрессованы стальные опорные катки 1, закрепленные на оси гайкой 14 и призматической шпонкой 13.

Опорные катки, отлитые из высокоуглеродистой стали, имеют утолщенные ободья, закаленные токами высокой частоты для большей износоустойчивости.

Правильно установленная ось с закрепленными на ней катками свободно вращается в подшипниках и имеет определенный осевой люфт, который регулируют прокладками 20, устанавливаемыми между фланцами корпусов уплотнения и торцевыми стенками головки балансира. При уменьшении количества регулировочных прокладок корпус 6 центрирующим буртиком продвигает наружное кольцо подшипника внутрь балансира, уменьшая тем самым зазоры в подшипниках и соответственно осевой люфт оси катков.

Следует иметь в виду, что уменьшать или увеличивать количество регулировочных прокладок необходимо одновременно и равномерно с обеих сторон головки балансира.

Конические роликовые подшипники оси катков работают в жидкой смазке, которую заливают во внутреннюю полость головки балансира. Вытекание смазки и попадание в нее посторонних примесей предотвращаются уплотнением на ступице опорного катка, устроенным следующим образом. В корпус 6 вставлено металлическое круглое кольцо 5, в канавку которого помещено резиновое кольцо 18, обеспечивающее герметичность и неподвижность соединения кольца с корпусом.

К кольцу 5 прижимается пружиной 9, заключенной в чехол 10 из маслостойкой резины, малое металлическое кольцо уплотнения 7, свободно надетое на ступицу опорного катка. Благодаря двум лыскам па ступице катка малое кольцо с профильным отверстием и резиновый чехол с пружиной вращаются вместе с катком. В резиновый чехол для полного прилегания его к малому уплотнительному кольцу и торцу ступицы катка, а также для предохранения чехла от прорывов концами пружины вставлены нажимные металлические шайбы 11.

Для удобства сборки и устранения заворачивания концов резинового чехла его собирают с пружиной уплотнения и шайбами отдельно до установки в каток. Пружину уплотнения предварительно сжимают до высоты, равной 27,5 мм, и связывают в двух местах нитками.

Течь масла между фланцем корпуса 6 уплотнения и торцевой поверхностью головки балансира, а также из-под гайки 14 оси катков предотвращается резиновыми кольцами 19 и 16. Герметичность в месте контакта неподвижного кольца 5 и вращающегося вместе с катком малого уплотнительного кольца 7 создается плотным прилеганием точно обработанных поверхностей этих деталей. Во время эксплуатации трактора поверхности колец дополнительно притираются, в результате чего улучшается герметичность соединений. Для обеспечения высокой износоустойчивости уплотнительные кольца изготовляют из качественной легированной стали и закаливают.

При сборке и установке опорных катков надо тщательно следить за тем, чтобы поверхности колец были чистыми и покрыты тонким слоем смазки, так как даже мелкие частицы

пыли способствуют неплотному прилеганию колец и появлению на них задиров, вызывающих течь масла.

У каждого кольца притирается только одна сторона, поэтому при установке необходимо следить, чтобы они прижимались одно к другому только этими поверхностями. Отличить поверхности можно по кислотным клеймам, которые ставят на непритертой стороне. Круглое уплотнительное кольцо ставят клейменой поверхностью к упорному бурту корпуса уплотнения. Малое кольцо клейменой стороной прижимается к резиновому чехлу.

Для удобства монтажа опорного катка с собранными на нем кольцом 7, резиновым чехлом с пружиной и нажимными шайбами на конце ступицы опорного катка в канавку устанавливают пружинное стопорное кольцо 17. При снятом катке уплотнительное кольцо 7 под действием пружины упирается в стопорное кольцо, тем самым предохраняя детали уплотнения от спадания со ступицы.

Для защиты от непосредственного попадания грязи узел уплотнения закрыт дополнительно лабиринтом. Этот лабиринт образуется двухстенным штампованным колпаком 8, приваренным к ступице катка и входящим между стенками колпака цилиндрическим хвостовиком корпуса 6.

Масло для смазки подшипников оси катков заливают через ее центральное отверстие, закрываемое пробкой 15.

Два радиальных отверстия в оси и расположенные против них отверстия в ступицах опорных катков соединяют центральный канал через сепараторы конических подшипников с внутренней полостью головки балансира.

Масло подается нагнетателем, наконечник которого вставляется в центральный канал до упора в уступ, расположенный за первым радиальным отверстием. Под давлением масло поступает по центральному каналу до второго радиального отверстия и через него во внутреннюю полость головки балансира. Вытесняемый воздух и старая смазка выходят наружу через первое радиальное отверстие и зазор между наконечником нагнетателя и внутренними стенками центрального канала.

Детали конических роликовых подшипников воспринимают большую нагрузку, поэтому неправильная или несвоевременная их регулировка, а также недостаточное количество смазки или плохое качество ее могут снизить работоспособность и долговечность узла.

|

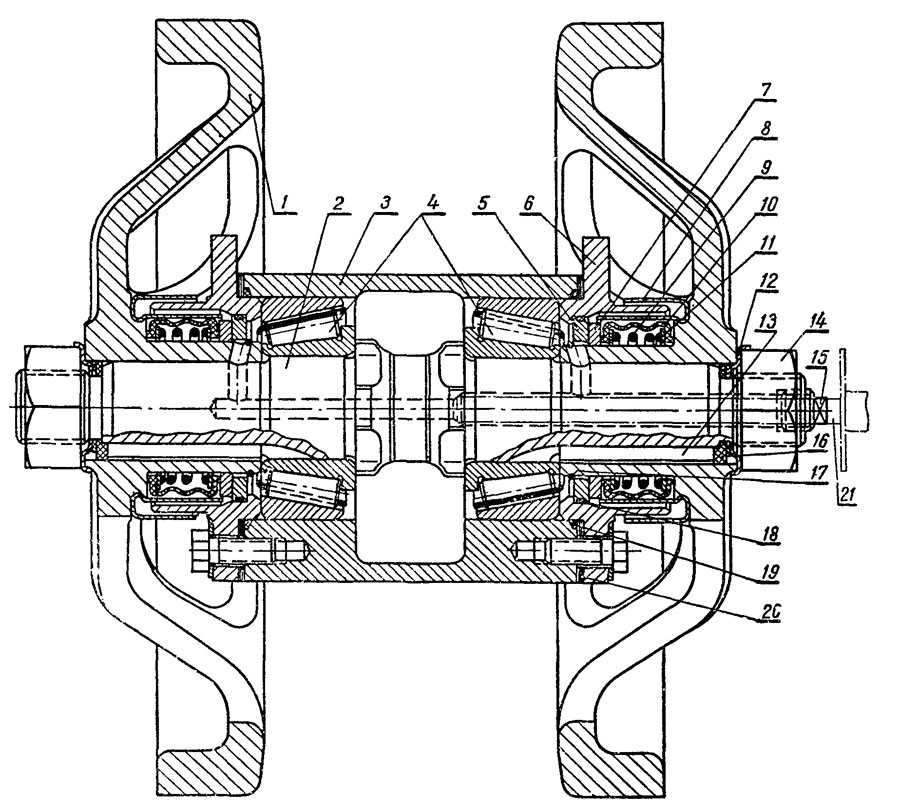

Рис. 78. Установка опорных катков:

1 — опорный каток: 2—ось катков; 3 — балансир; 4 — конические роликоподшипники; 5 — круглое кольцо уплотнения; 6 — корпус уплотнения; 7 — малое кольцо уплотнения; 8 — двухстенный колпак; 9 — пружина уплотнения; 10 — резиновый чехол; 1— нажимная шайба; 12 — отгибная шайба; 13- шпонка; 14 — гайка оси катка; 15 — коническая пробка; 16. 18 и 19 — уплотнительные резиновые кольца; 17 — стопорное кольцо; 20 — регулировочные прокладки; 21 — наконечник нагнетателя.

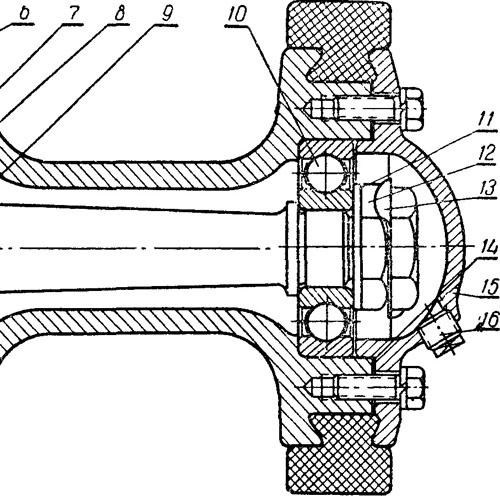

НАПРАВЛЯЮЩЕЕ КОЛЕСО И НАТЯЖНОЙ МЕХАНИЗМ ТРАКТОРА ДТ-75

Направляющее колесо служит для изменения направления движения сбегающей ветви гусеницы, а также для обеспечения нормального натяжения всей гусеничной цепи.

Установлено направляющее колесо в передней части трактора на двух конических роликовых подшипниках 18 (рис. 79) и 19, напрессованных на нижний конец коленчатой оси 2. Другой, верхний конец коленчатой оси вставлен в ступенчатое отверстие с закаленными втулками опоры 4 коленчатой оси, вваренной в лонжерон и усиливающую косынку рамы.

|

Рис. 79. Направляющее колесо:

1 — направляющее колесо: 2—коленчатая ось; 3 —козырек; 4 — опора коленчатой оси: 5 — масленка; в и 23 - упорные шайбы: 7 — прокладки; 8— стопорное кольцо; 9 — уплотнительное резиновое кольцо; 10 — корпус уплотнения; 1 — колпак; 12 — чехол; 13 — нажимная шайба; 14—пружина уплотнения; 15 — уплотнительное малое кольцо; 16— уплотнительное кольцо; 17 — дистанционная втулка; 18 и 19 — конические роликоподшипники; 20 — коническая пробка; 21 — замковая шайба; 22 — гайка; 24 — крышка.

Направляющее колесо представляет собой цельную стальную отливку с раздвоенным ободом. Для облегчения колеса и предохранения его от залипания грязью на ободе и диске сделаны большие окна, окантованные для прочности по контуру невысокими ребрами. На спицах колеса имеются высокие продольные ребра, придающие ему необходимую жесткость.

Ступица направляющего колеса имеет гладкую сквозную расточку с канавкой под пружинное стопорное кольцо 8. В расточку ступицы до упора в стопорное кольцо запрессованы верхние кольца конических роликоподшипников. Кольцо подшипника 19, расположенного с наружной стороны колеса, упирается в стопорное кольцо через дистанционную втулку 17 с круговой выточкой, при помощи которой

стопорное кольцо 8 предохраняется от выхода из канавки.

Нижние кольца подшипников с коническими роликами насажены на шейки нижнего колена оси 2. Кольцо подшипника 18, расположенного с внутренней стороны направляющего колеса, упирается в торец увеличенной шейки оси, а кольцо подшипника 19 с внешней стороны поджимается через упорную шайбу 23 гайкой 22, навернутой на резьбовой хвостовик оси. Хвостовик имеет лыску, а упорная шайба — соответствующее профильное отверстие, поэтому шайба не может повернуться на хвостовике. Благодаря этому при сборке и регулировке направляющего колеса упорная шайба не передает вращение затягиваемой гайки кольцу подшипника и тем самым препятствует его провертыванию на шейке оси.

Гайку 22 завертывают до тех пор, пока не будут устранены зазоры между коническими роликами и кольцами подшипников, а направляющее колесо будет туго проворачиваться от усилия руки. После этого гайку 22 отпускают на lU оборота для свободного вращения колеса и контрят такой же гайкой и замковой шайбой 21 с профильным, как у шайбы 23, посадочным отверстием.

Подшипники направляющего колеса работают в жидкой смазке, заливаемой в ступицу направляющего колеса. Вытекание и загрязнение смазки предотвращаются уплотнительным устройством, подобным уплотнению опорных катков каретки подвески.

К торцу ступицы колеса привернут корпус уплотнения 10 с установленным в него круглым металлическим уплотнительным кольцом 16. В канавку на внешнем диаметре уплотнительного кольца 16 заложено резиновое кольцо 9, обеспечивающее герметичность соединения и неподвижность посадки кольца 16 в корпусе.

Между привалочными поверхностями ступицы и корпуса уплотнения установлена картонная прокладка. Второе, малое, уплотнительное кольцо 15 свободно надето на шейку коленчатой оси и пружиной 14, заключенной в резиновый чехол 12 с нажимными шайбами 13, прижимается к круглому уплотнительному кольцу. Малое кольцо с фигурным внутренним отверстием удерживается от проворачивания лысками, имеющимися на поверхности шейки коленчатой оси. За счет плотного прилегания колец 15 и 16 притертыми поверхностями обеспечивается герметичность смазки в этом соединении.

Дополнительный лабиринт, защищающий детали уплотнения направляющего колеса от грязи, образован защитным колпаком 11, приваренным к коленчатой оси, и цилиндрическим хвостовиком корпуса 10 уплотнения.

С внешней стороны колеса масляная полость закрыта крышкой 24, прикреплений к торцу ступицы пятью болтами.

Между привалочной поверхностью крышки и торцом ступицы установлена картонная прокладка.

На крышке 24 имеются два отверстия с конической резьбой, закрытые пробками 20. Одно отверстие, расположенное в центре крышки, является контрольным и служит для

проверки количества смазки. Через другое, смещенное отверстие заливают свежее или сливают отработавшее масло.

При заливке масла направляющее колесо устанавливают так, чтобы смещенная пробка оказалась выше центральной, а при сливе — повернутой вниз. В обоих случаях контрольное отверстие должно быть открытым для выхода воздуха.

Верхнее колено оси свободно проворачивается во втулках, запрессованных в опору рамы, и удерживается от осевого смещения наружу

упорной шайбой 6, прикрепленной к торцу коленчатой оси тремя болтами.

Сдвигу оси внутрь препятствует торец увеличенного в диаметре основания верхнего колена оси, упирающийся в буртик втулки опоры рамы.

Трущиеся поверхности шеек коленчатой оси закалены токами высокой частоты для придания большей твердости.

Кроме того, для увеличения долговечности и надежности работы деталей этого узла во внутреннюю полость опоры коленчатой оси через масленку 5 нагнетают смазку УС.

С внешней стороны над коленчатой осью на раме приварен козырек 3, предохраняющий трущиеся торцы оси и втулки от грязи.

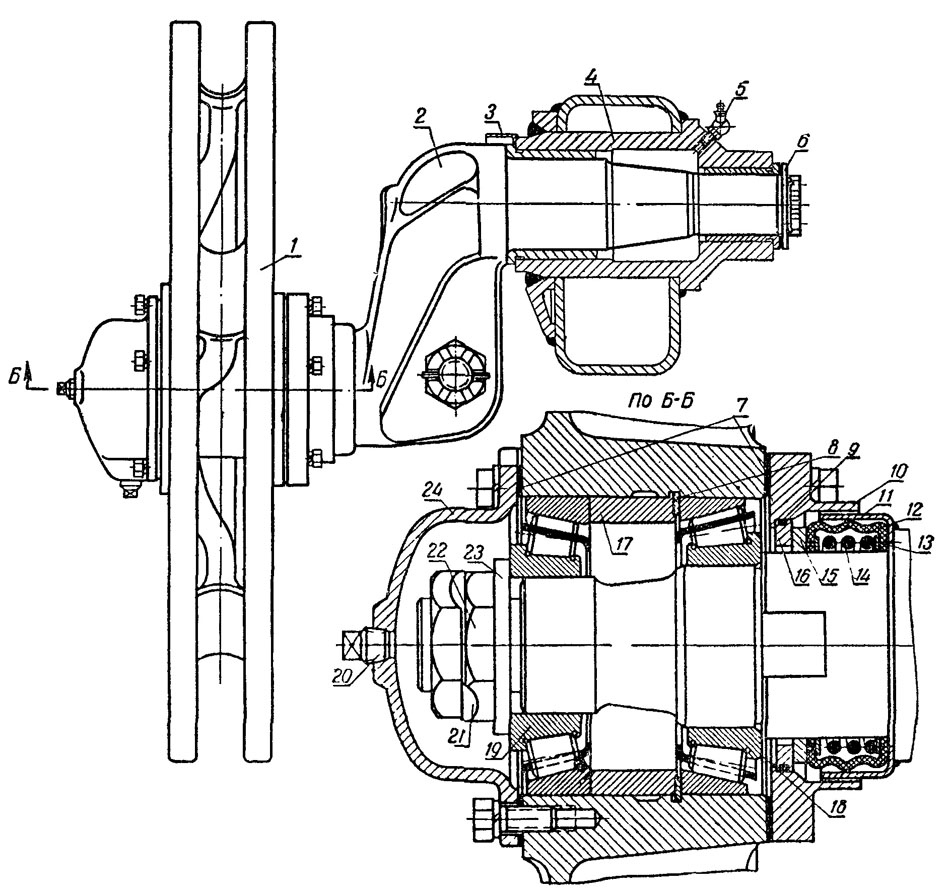

Натяжной механизм. Гусеничная цепь для нормальной работы должна быть натянута. Величину натяжения проверяют по стреле провисания верхней ветви гусеницы и регулируют путем перемещения вперед направляющего колеса с помощью натяжного механизма.

Натяжной механизм устроен следующим образом. Через отверстие в ступице переднего вилкообразного кронштейна 7 (рис. 80) свободно пропущен стяжной болт 10. Его прямоугольная головка упирается во внутреннюю поверхность фланца переднего кронштейна и удерживается от провертывания проушинами вилки. Сверху на ступицу до упора во фланец установлена наружная пружина 9, а на стержень болта до упора в торец ступицы — внутренняя пружина 8. Другим концом наружная пружина центрируется на ступице заднего упора 11 и упирается в его фланец. Внутренняя пружина упирается в торец ступицы упора. Задний упор 11 при помощи гайки 12, навернутой на резьбовой хвостовик стержня болта, сжимает пружины до длины 640 мм между торцами ступицы 7 и упорной шайбы 11. Пружины 8 и 9 установлены в натяжном механизме для предохранения гусеничной цепи от перегрузок, возникающих при утыкании зубьев ведущего колеса в цевки звеньев гусеницы или попадании постороннего предмета на внутренние беговые дорожки гусеницы. На выступающей за гайку 12 части резьбового стержня навернуты регулировочная гайка 14 и контргайка 13. Цилиндрическим хвостовиком регулировочная гайка входит во внутреннее отверстие упорного яблока 15, вложенного в сферическую головку упорного кронштейна 16 рамы. Через отверстие в сферической головке кронштейна проходит резьбовой конец стяжного болта.

С коленчатой осью натяжной механизм соединен передним кронштейном 7 при помощи

ушка 5, вставленного в отверстие в щеке оси. Ушко закреплено от выпадания гайкой со шплинтом и от провертывания — сегментной шпонкой 4. В отверстие головки ушка установлен палец 6, концы которого входят в отверстия проушин вилки переднего кронштейна амортизатора. От выпадания палец 6 удерживается шплинтами.

Чтобы переместить направляющее колесо вперед (при отпущенной контргайке 13), свинчивают регулировочную гайку 14 с резьбового хвостовика стяжного болта. Но так как гайка через упорное яблоко упирается в кронштейн 16 рамы и поэтому перемещаться не может, движение от ее вращения получает стяжной болт, который выдвигается вперед из кронштейна рамы. Через задний упор 11, пружины и передний кронштейн амортизатора движение от болта передается коленчатой оси, которая, поворачиваясь, нижним коленом с укрепленным на нем направляющим колесом подается вперед. Гусеничная цепь натягивается. По окончании регулировки контргайку затягивают.

Для натяжения гусеницы направляющее колесо подают вперед до тех пор, пока резьбовой конец стяжного болта не скроется в сферической головке упорного кронштейна рамы.

Дальше вывертывать болт не рекомендуется, так как можно полностью свинтить регулировочную гайку. Для ослабления гусеницы регулировочную гайку вращают в другую сторону. В этом случае в результате того, что коленчатая ось установлена под углом — нижним коленом вперед, направляющее колесо, вдвигая своим весом стяжной болт в кронштейн рамы, отходит назад. Резьбовое соединение регулировочной и контрящей гаек со стяжным болтом открытое, поэтому для предотвращения заедания гаек перед регулировкой необходимо очистить резьбу болта от грязи и смазать ее смазкой УС.

|

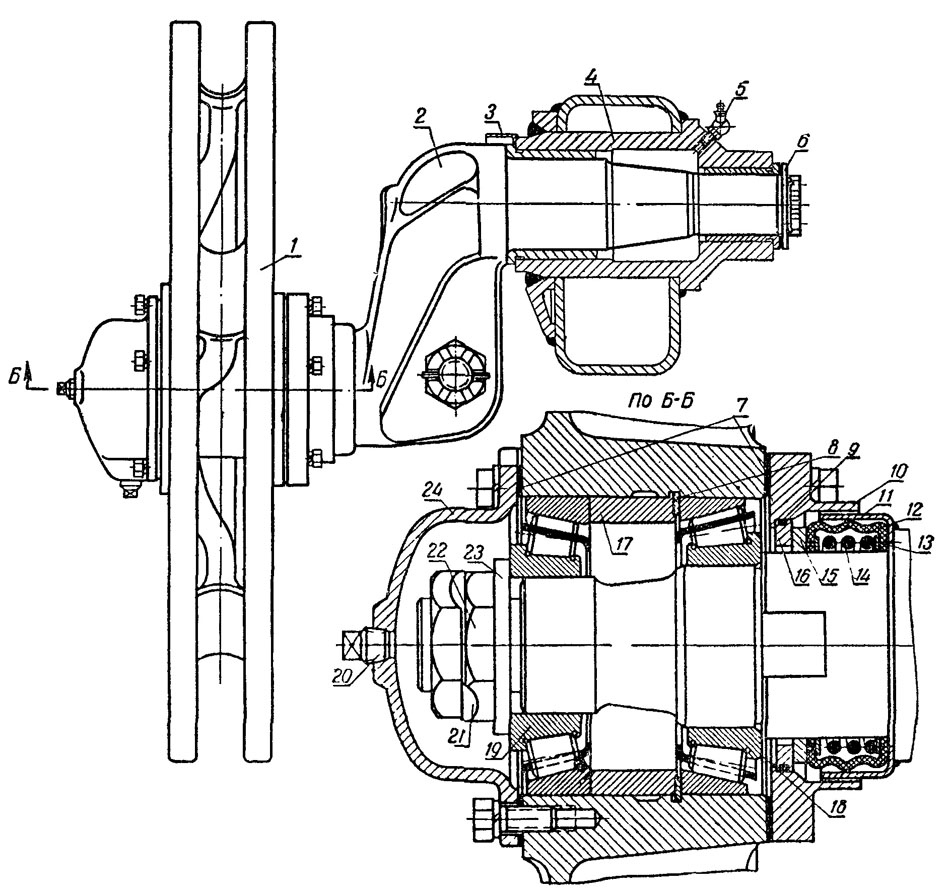

Рис. 80. Натяжной механизм:

1 — направляющее колесо; 2 — гайка; 3 — коленчатая ось; 4—шпонка; 5 —ушко; 6 — палец; 7 — передний кронштейн; 5—внутренняя пружина; 9— наружная пружина; 10 — стяжной болт; 11 — задний упор; 12 —гайка; 13 — контргайка; 14 — регулировочная гайка; 15 — упорное яблоко; 16 — упорный кронштейн рамы.

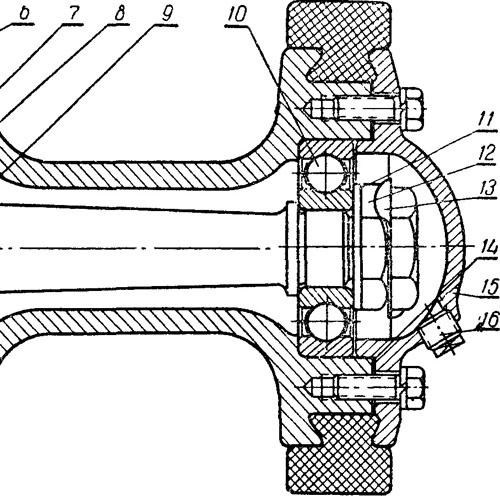

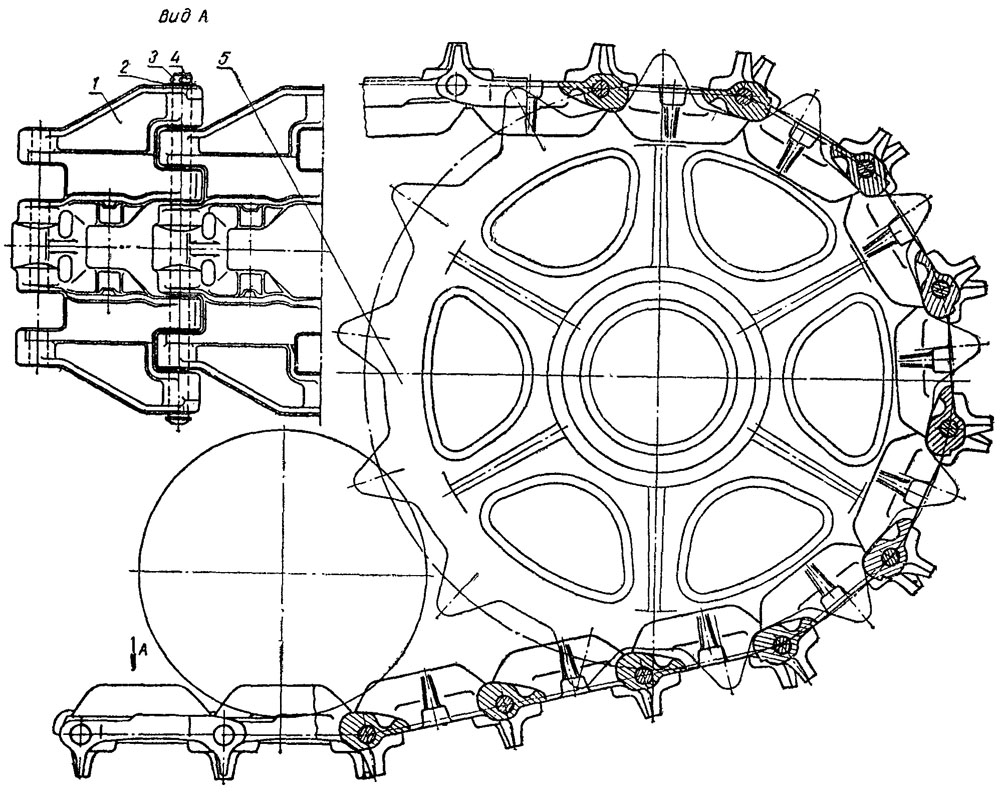

ПОДДЕРЖИВАЮЩИЕ РОЛИКИ ТРАКТОРА ДТ-75

Поддерживающие ролики уменьшают провисание верхней ветви гусеничной цепи и направляют своими ободьями движущуюся по ним гусеницу.

На раме трактора с каждой стороны установлено по два поддерживающих ролика.

Основная вращающаяся деталь ролика — ступица 7 (рис. 81) представляет собой полую круглую чугунную отливку с двумя утолщенными ободами, имеющими снаружи фигурные упорные бурты, а внутри с торцов — расточки под подшипники. На ободы до упора в бурты надеты сменные резиновые бандажи 6, зажатые на ступице крышкой 15 и корпусом 5 уплотнения, притянутыми болтами к торцам ступицы.

|

Рис. 81. Поддерживающий ролик:

1 — кронштейн; 2 — болт; 3— ось, 4 — двухстенный колпак; 5—корпус уплотнения; 6 — резиновый бандаж; 7—ступица; 8 — цилиндрический роликоподшипник; :9— стопорное кольцо;’ 10 — шариковый подшипник; 11 — упорная шайба; 12 — гайка; 13 — стопорная шайба; 14—прокладка; 15 —крышка; 16 — коническая пробка; 17 —щиток; 18 — уплотнительное резиновое кольцо; 19 — круглое кольцо уплотнения, 20 — малое кольцо уплотнения; 21 — резиновый чехол; 22 — пружина; 23—нажимная шайба.

Ступица 7 опирается на ось 3, запрессованную в кронштейн 1, и вращается вокруг нее на двух подшипниках: цилиндрическом роликовом 8 и радиальном шариковом 10.

Верхнее кольцо роликоподшипника с сепаратором и шарикоподшипник запрессованы в расточки ступицы до упора в торцевый уступ и удерживаются от осевого смещения: кольцо роликоподшипника — центрирующим пояском корпуса 5 уплотнения, а шариковый подшипник — центрирующим пояском крышки 15.

Верхнее кольцо роликоподшипника запрессовывают в расточку ступицы, имеющую за упорным торцом дополнительную неглубокую расточку. Эта дополнительная расточка необходима для заведения захватов при выпрессовке кольца подшипника.

Нижнее гладкое кольцо роликоподшипника напрессовано на ось до упора в торец кронштейна 1 и удерживается от смещения стопорным пружинным кольцом 9, уложенным в канавку на шейке оси. На торце кронштейна 1 профрезерованы два паза для облегчения спрессовки кольца подшипника с оси. Шариковый подшипник нижним кольцом напрессован на ось до упора в бурт и прижимается к нему шайбой 11 с помощью гайки 12, навернутой на резьбовой хвостовик оси.

Как и в направляющем колесе, на резьбовом хвостовике оси поддерживающего ролика имеется лыска, а в шайбе 11 соответствующего профиля — посадочное отверстие, исключающее поворот этой шайбы. Благодаря этому предотвращается провертывание нижнего кольца шарикоподшипника при затягивании гайки 12.

Гайка 12 законтрена такой же гайкой и стопорной шайбой 13 с профильным посадочным отверстием, как в шайбе 11. Масло для смазки подшипников поддерживающего ролика заливают через резьбовое коническое отверстие в крышке, закрываемое пробкой 16. Это отверстие служит также для контроля за уровнем масла и его слива.

Для контроля наличия смазки поворачивают ролик так, чтобы отверстие находилось на одном уровне с центром крышки по горизонтальной оси. При заливке масла отверстие должно быть несколько выше центра крышки, а ара сливе — обращено вниз.

В поддерживающем ролике масляная полость защищена уплотнением, конструкция которого подобна конструкции уплотнения в опорных катках каретки подвески. Все детали уплотнения ролика, в том числе и двухстенный колпак 4, образующий лабиринтную защиту, взаимозаменяемы с одноименными деталями уплотнения катков кареток.

Для предотвращения вытекания смазки между торцевыми поверхностями ролика, фланцами крышки и корпуса уплотнения установлены картонные прокладки 14.

Резиновые бандажи 6 введены в поддерживающий ролик для повышения износоустойчивости узла, так как, обладая большим, чем чугун, коэффициентом трения, резина способствует уменьшению скольжения звеньев гусениц при перекатывании по поддерживающим роликам. Кроме того, в результате упругости резины снижается ударная нагрузка на детали ролика и уменьшается шум от перекатывающейся гусеницы.

При сборке поддерживающего ролика вначале на ступицу с запрессованными в нее подшипниками надевают и зажимают корпусом 5 уплотнения внутренний бандаж. После установки ступицы на ось 3 на внешний обод устанавливают и прижимают крышкой 15 второй, внешний бандаж. При затяжке бандажей болты крепления корпуса уплотнения и крышки должны быть затянуты до отказа для плотного прижима прокладок и предотвращения течи масла из-под головок болтов.

На передних поддерживающих роликах под головки болтов крепления корпуса 5 уплотнения устанавливают штампованный круглый щиток 17, показанный на рисунке 81 тонкими линиями. Полностью собранный поддерживающий ролик устанавливают центрирующим буртиком фланца кронштейна 1 в расточку кронштейна рамы и крепят к нему пятью болтами 2. Собранный поддерживающий ролик должен свободно, без заедания, вращаться на подшипниках. Следует учитывать, что при движении трактора ролик вращается только за счет трения о бандажи перекатывающейся гусеничной цепи и даже сравнительно небольшое возрастание сопротивления его вращению из-за неправильной сборки или загрязнения смазки может вызвать остановку ролика, местный износ бандажей и необходимость их преждевременной замены. Поэтому после сборки узла и перед началом работы трактора следует проверить, свободно ли вращаются поддерживающие ролики, особенно в холодное время года, когда загустевшая смазка создает повышенное сопротивление проворачиванию.

|

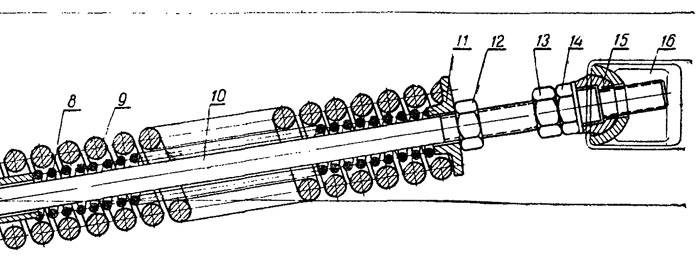

ГУСЕНИЧНЫЕ ЦЕПИ ТРАКТОРА ДТ-75

Гусеница состоит из звеньев 1 (рис. 82), шарнирно соединенных между собой пальцами 3. Пальцы вставлены в отверстия проушин звеньев и удерживаются от выпадания с внешней стороны трактора выштампованными на концах пальцев головками, а с внутренней — упорными шайбами 2 и шплинтами 4.

|

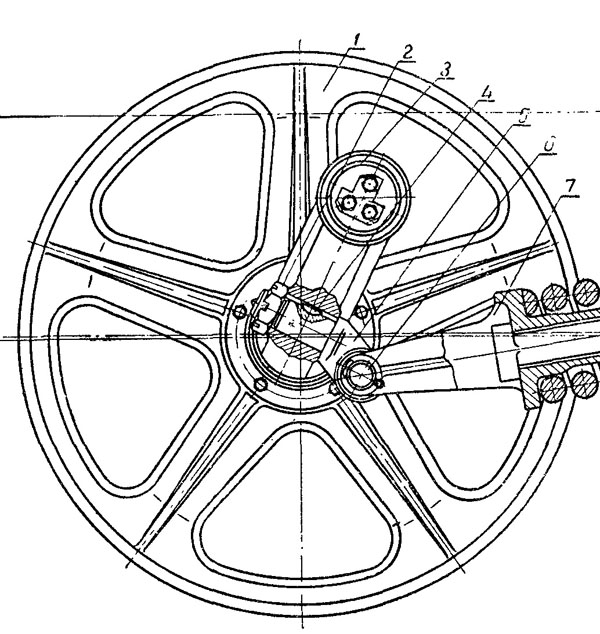

Рис. 82. Гусеница:

1 — звено гусеницы; 2 — шайба; 3— палец; 4 — шплинт; 5 —ведущее колесо.

Гусеничное звено 1 представляет собой стальную отливку сложной конфигурации, имеющую семь проушин: четыре с одной стороны и три с другой. Середина центральной проушины с внешней стороны утолщена и представляет собой цевку, предназначенную для зацепления звена с зубьями ведущего колеса. Сверху на плите звена вдоль проема отлиты два гребня, которые при движении трактора проходят между ободьями опорных катков и поддерживающих роликов и тем самым удерживают от спадания нижнюю и верхнюю ветви гусеницы. Со стороны начала центрального проема гребни имеют в плане изгиб, выполняющий роль отбойника для устранения случаев наезда на гребень опорных катков кареток подвески. Утолщенные участки плиты с внешней стороны вдоль гребней образуют в собранной гусенице ровную гладкую металлическую дорожку, по которой перекатываются опорные катки и поддерживающие ролики.

Участки плиты, расположенные между проемом звена и гребнями, служат опорой для ободьев направляющего колеса. От бокового смещения на колесе звенья удерживаются приливами в средней части гребней. С нижней стороны звена, на проушинах, отлиты почвозацепы (шпоры), которые создают необходимое сцепление гусеницы с грунтом. Почвозацепы, кроме двух крайних, расположены под углом 20° к оси проушин для исключения бокового скольжения трактора при его движении по обледенелому грунту.

Боковые площадки плиты за пределами беговой дорожки опущены на уровень осей проушин с целью придания звену большей жесткости и прочности. С этой же целью проушины и впадины между ними, а также центральный проем и боковые кромки звена окантованы снизу ребрами. Собирают и устанавливают гусеницы на трактор так, чтобы зубья ведущих колес при переднем ходе трактора упирались в утолщенную цевку с внешней стороны звена. При таком «толкающем» способе зацепления цевка не скользит по профилю зуба, вследствие чего меньше изнашиваются поверхности, участвующие в зацеплении. Пальцы устанавливают головками с внешней стороны, чтобы они не могли сдвинуться внутрь и сорвать обшивку трактора при случайном срезании шплинтов.

На тракторе ДТ-75 в каждую гусеничную цепь ставят по 43 звена. В начале эксплуатации трактора, когда длина гусеничной цепи быстро увеличивается вследствие приработки звеньев, из каждой гусеницы удаляют по одному звену. Эти звенья в дальнейшем используют в качестве запасных.

|

ПРОВЕРКА И РЕГУЛИРОВКА ХОДОВОЙ ЧАСТИ ТРАКТОРА ДТ-75

Проверка и регулировка кареток подвески. В каретках подвески проверяют и регулируют осевое перемещение (люфт) опорных катков в подшипниках. В правильно собранной каретке не должно быть радиального биения опорных катков, а осевое перемещение должно составлять 0,2—0,4 мм.

При эксплуатации трактора изнашиваются ролики и кольца конических роликоподшипников. Между ними увеличивается зазор, вследствие чего появляется радиальное биение и повышенное осевое перемещение катков. Для проверки состояния подшипников каждую пару опорных катков приподнимают над гусеницей с помощью домкрата или специального башмака, устанавливаемого под головку балансира каретки. Радиальное биение и осевое перемещение опорных катков определяют с помощью ломика, пропущенного в окно катка. Упирая ломик в балансир, нажимают им на каток в осевом и радиальном направлениях. Если при этом величина перемещения катков с осью будет больше установленной, необходимо отрегулировать подшипники. Для этого снимают каретку подвески с цапфы рамы и, отвернув гайки осей катков, снимают при помощи съемника опорные катки. Затем вывертывают болты корпусов уплотнения, снимают корпуса и регулировочные прокладки. В зависимости от величины осевого перемещения уменьшают количество регулировочных прокладок поровну с каждой стороны.

Вновь устанавливают с оставшимися регулировочными прокладками корпуса уплотнений и затягивают болты. Вращая ось катков, проверяют регулировку подшипников. Если они отрегулированы правильно, ось катков будет проворачиваться в подшипниках туго. После этого добавляют одну прокладку толщиной 0,2 мм, собирают весь узел и, убедившись, что опорные катки вращаются свободно, без заедания, устанавливают каретку на цапфу рамы.

Осевое перемещение кареток подвески на цапфах рамы у трактора ДТ-75 не регулируют. Однако необходимо периодически контролировать величину осевого люфта, чтобы определить надежность крепления резьбовых соединений и степень износа трущихся поверхностей деталей крепления кареток. Нормальное осевое перемещение кареток должно находиться в пределах 0,5—2 мм. Если осевое перемещение свыше 2 'мм, то уменьшают его величину, устанавливая картонную прокладку толщиной 0,5 мм под крышку 12 (см. рис. 75) вместо прокладки толщиной 1,5 мм, устанавливаемой при сборке трактора на заводе. Если при проведении регулировок приходится открывать заполненные смазкой полости, необходимо тщательно промыть работающие в смазке детали, очистить их от грязи и проверить состояние деталей уплотнения.

Проверка и регулировка направляющего колеса. В направляющих колесах проверяют и регулируют конические роликоподшипники. При проверке снимают гусеничную цепь и покачивают колесо вручную. Если направляющее колесо отрегулировано правильно, то в подшипниках не должно быть радиального зазора, а осевое перемещение колеса должно находиться в пределах 0,2— 0,5 мм.

При обнаружении радиального зазора или повышенного осевого перемещения направляющего колеса подшипники регулируют.

Для этого отвертывают болты, крепящие крышку 24 (см. рис. 79), и снимают ее вместе с картонной прокладкой. Отгибают с граней гаек, крепящих колесо на коленчатой оси, замковую пластину и, придерживая одним ключом гайку 22, отвертывают другим на пол-оборота контргайку.

Завертывая гайку 22, устраняют зазор в конических роликоподшипниках направляющего колеса. Гайку завертывают до тех пор, пока не потребуется приложить значительное усилие на ободе для вращения направляющего колеса.

После этого отвертывают гайку на 1/4—1/3 оборота и, придерживая ее ключом, затягивают до отказа контргайку. Убедившись, что направляющее колесо вращается свободно, без заедания и радиального зазора, и перемещается в осевом направлении в указанных пределах, шплинтуют гайку и контргайку, устанавливают крышку с прокладкой и затягивают болты крышки.

Проверка и регулировка натяжения гусениц. Во время работы трактора вследствие износа отверстий проушин звеньев и пальцев длина гусеницы увеличивается, а натяжение ее ослабевает. Слабое натяжение гусеницы вызывает «утыкание» в цевки и «прощелкивание» зубьев ведущего колеса, приводящие к быстрому износу элементов зацепления. Поэтому в процессе эксплуатации необходимо систематически проверять и регулировать натяжение гусениц, которое определяется по величине провисания верхней ветви.

Перед проверкой трактор устанавливают на ровной и твердой площадке. Перед остановкой трактор должен немного продвинуться вперед, чтобы натянуть участок гусеницы, расположенный между последними парами опорных катков и ведущими колесами. Величину провисания верхней ветви гусеницы на участке между передним и задним поддерживающими роликами определяют следующим образом. На выступающие концы пальцев звеньев, расположенных над поддерживающими роликами, кладут ровную планку и линейкой измеряют расстояние от планки до пальцев наиболее провисающих звеньев. В правильно натянутой гусенице это расстояние равно 30—50 мм.

Если величина провисания более 50 мм, то необходимо отрегулировать натяжение гусениц. Для этого очищают от грязи резьбу стяжного болта 10 (рис. 80), покрывают его смазкой УС, отпускают контргайку 13 и, свинчивая регулировочную гайку 14 с натяжного болта амортизатора, подают направляющее колесо вперед до тех пор, пока не будет достигнуто нормальное натяжение гусеницы. После регулировки резьбу натяжного болта

смазывают смазкой УС и затягивают контргайку Натяжение можно регулировать до тех пор, пока направляющее колесо не окажется в крайнем переднем положении, т. е. резьбовой конец натяжного болта не скроется полностью в сферической головке упорного кронштейна рамы. Тогда разъединяют гусеничную цепь и удаляют из нее одно звено. Чтобы соединить укороченные гусеницы, гайку 14 и контргайку 13 навертывают па натяжной болт до соприкосновения с гайкой 12, стягивающей пружины амортизаторов. Подают направляющее колесо в крайнее заднее положение. Затем соединяют гусеничную цепь и регулируют ее натяжение. При регулировке натяжения гусеницы не следует отвертывать гайку 12, так как положение ее определяет раз и навсегда установленное предварительное сжатие пружин и на натяжение гусеничной цепи не влияет. Нельзя также чрезмерно натягивать гусеничную цепь, так как повышенное натяжение увеличивает нагрузки в проушинах звеньев при перегибах и, следовательно, вызывает быстрый износ звеньев и пальцев. Кроме того, повышенное натяжение гусениц понижает к.п.д. гусеничного движителя, приводит к перерасходу топлива и потере тяговой мощности трактора.

УХОД ЗА ХОДОВОЙ ЧАСТЬЮ ТРАКТОРА ДТ-75

В конце смены очищают детали и узлы ходовой части от грязи и пыли, проверяют, нет ли трещин, контролируют затяжку гаек опорных катков и клиньев осей качания кареток подвески, болтов крепления крышек в каретках подвески, направляющих колесах и поддерживающих роликах. Если необходимо, затягивают крепежные детали. Проверяют натяжение гусеничной цепи и шплинтовку пальцев гусеничных звеньев. Проверяют, все ли масляные пробки установлены на свои места и нет ли подтекания масла через уплотнения.

В случае течи масла необходимо разобрать узел уплотнения и устранить неисправность. Если течь небольшая, а устранить ее немедленно нельзя, то следует внимательно следить за уровнем масла и при снижении его доливать свежее.

Перед началом работы при минусовой температуре окружающего воздуха проверяют, свободно ли вращаются направляющие колеса и поддерживающие ролики. Запрещается работать на тракторе, если они вращаются плохо. |

|

|

Скачать 1.48 Mb.

Скачать 1.48 Mb.