Ряженка как метод борьбы с лишним весом а также инцестом в семействе гиппопотамов в южной лесополосе северного индокитая. ряженка. Кое в 1 г продукта

Скачать 51.14 Kb. Скачать 51.14 Kb.

|

|

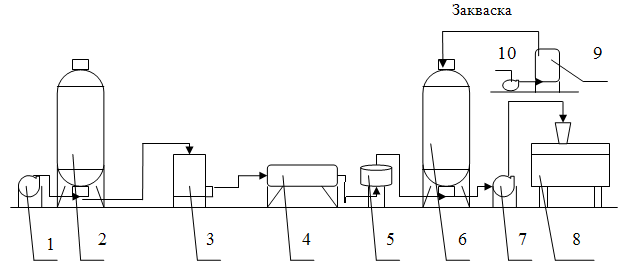

2. Технология производства ряженки Ряженка – кисломолочный продукт, изготовляемый сквашиванием топленого молока с добавлением или без добавления молочных продуктов заквасочными микроорганизмами термофильных молочнокислых стрептококков с добавлением или без добавления болгарской молочнокислой палочки, при этом общее содержание заквасочных микроорганизмов в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта. В зависимости от используемого молочного сырья ряженка может вырабатываться: из натурального молока; из нормализованного молока; из восстановленного молока; из рекомбинированного молока; из их смесей. Продукт в зависимости от массовой доли жира подразделяют на: обезжиренный (0,1%); нежирный (0,3;0,5; 1,0); маложирный (1,2; 1,5; 2,0; 2,5); классический (2,7; 3,0; 3,2; 3,5; 4,0; 4,5); жирный (4,7; 5,0; 5,5; 6,0; 6,5; 7,0); высокожирный (7,2; 7,5; 8,0; 8,5; 9,0; 9,5) Характеристика оборудования и технологического процесса Ряженка изготавливается из топлёного коровьего молока совместным молочнокислым и спиртовым брожением. Заквашивание производится термофильными молочнокислыми стрептококками и чистыми культурами болгарской палочки, сквашивается в течение 3-6 часов. Кроме бесспорной экологичности, ряженка является еще и исключительно полезным продуктом. Она, как любой кисломолочный продукт очень легко усваиваться организмом и обладает лечебными свойствами: один стакан ряженки содержит 25% суточной потребности человека в кальции и 20% - в фосфоре. Для изготовления продукта применяют следующее сырьё: - молоко коровье не ниже 2 сорта по ГОСТ Р 52054; - молоко цельное сухое высшего сорта по ГОСТ 4495; - молоко сухое обезжиренное по ГОСТ 10970; - сливки сухие по ГОСТ 1349; - масло сливочное несолёное по ГОСТ 37; - закваски ТВп, ТИВп, Стрептотерм (Streptococus thermophilus); - концентрат бактериальный сухой термофильный молочнокислых стрептококков КТС - сухой (Str); - концентрат бактериальный замороженный термофильных молочнокислых стрептококков КТС - замороженный (Streptococus thermohilus); - вода питьевая по Сан.Пин.2.1. 41074 (для рекомбинированного или восстановленного молока). Сырьё, применяемое для изготовления продукта, по показателям безопасности должно соответствовать требованиям Сан.Пин.2.3.2.1078, Сан.Пин.2.1.4.1074. (Барабанщиков Н.М., 1983 г.) Допускается использование импортного сырья, по показателям качества и безопасности не уступающего вышеуказанным требованиям, разрешенного к применению органами и учреждением Госсанэпидслужбы России и не изменяющего природу продукта. Приемка молока Приёмка молока заключается в определении его массы и контроле качества. Приёмку проводит приёмщик или мастер с участием лаборанта в присутствии сдатчика. Приёмка от одного сдатчика длится не более 40 минут. Молоко должно отвечать требованиям действующего стандарта. Доставка молока на завод осуществляется по графику. Работа приёмного цеха и работа других цехов начинается за 30 минут до начала работы аппаратного цеха. Приёмка молока включает в себя следующие операции: знакомство с сопроводительной накладной; осмотр тары; вскрытие тары и перемешивание молока; определение органолептических показателей; определение температуры; отбор средней пробы; проведение анализов; сортировка молока; определение массы молока; оформление приёмных документов. В приёмном цехе устанавливается следующее оборудование: насосы для перекачивания молока, трубопроводы, счетчики, охладители, резервуары. (Пономарев А.Н., 2010 г.) Резервирование молока Резервирование молока проводят с целью обеспечения бесперебойной работы оборудования и цехов. В процессе резервирования за счёт подачи холодной воды в межстенное пространство резервуара и периодического перемешивания, поддерживается постоянная температура не выше 10°С. Каждые 2 часа контролируется температура, кислотность, время. Промежуточное хранение длится не более 24 часов, потому что при данном промежуточном хранении молока в нём развиваются психрофильные микроорганизмы. Нормализация молока Нормализация молока проводится с целью обеспечения получения стандартного по составу продукта. Нормализация проводится в потоке или периодическим способом. При периодическом способе нормализация проводится в резервуаре путём смешивания цельного молока с компонентом нормализации (обезжиренным молоком, сливками). Компонент нормализации выбирается путём сравнивания М.Д.Ж. нормализационой смеси с массовой долей жира исходного сырья. Если жир молока больше жира нормализованной смеси, нужно использовать обезжиренное молоко, если жир молока меньше жира нормализованной смеси, использовать сливки. М.Д.Ж. нормализованной смеси определяется с учётом внесения закваски и выпаривания части влаги во время топления.(Зобкова З.С., 2012 г.) Подогревание Смесь насосом через уравнительный бак подают в секцию регенерации охладительно-пастеризационной установки, для подогревания до температуры 40-45С, с целью снижения вязкости и облегчения процесса очистки. Сущность подогревания заключается в теплообмене между холодным молоком и горячим. Очистка молока. Очистка молока проводится с целью удаления механических примесей. Очистку проводят на сепараторе-молокоочистителе с центробежной выгрузкой осадка. Процесс очистки лучше всего идёт при температуре 40-45°С. Подогретое молоко через приёмное устройство поступает в центральную трубку и доходит до днища барабана сепаратора. Затем под давлением новых позиций молоко поднимается вверх, растекается в межтарелочном пространстве. При вращении барабана сепаратора возникает центробежная сила и центростремительное ускорение. Под действием центростремительной силы механические примеси как более тяжёлая часть отбрасываются к стенкам барабана сепаратора и оседают в грязевом пространстве, откуда с помощью гидросистемы смываются в циклон, а затем удаляются в канализацию. Очищенное молоко собирается к центру, поднимается вверх и выходит на дальнейшую обработку. (Жбиковский З, 2010 г.) Гомогенизация смеси Гомогенизацию проводят с целью предотвращения отстаивания жира в готовом продукте. Гомогенизация проходит в гомогенизаторе. Он представляет собой 3-х плунжерный насос, на нагнетательной линии которого установлен гомогенизирующий клапан. Под действием высокого давления клапан немного приоткрывается и через узкую щель проходит молоко. При переходе молока через узкую щель резко изменяется сечение потока и его скорость. При этом жировые капли вытягиваются из округлой формы в эллипсовидную и дробятся на более мелкие. Давление гомогенизации 152,5МПа, температура 40-85°С. Эффективность гомогенизации молока определяется рабочим давлением, температурой и кислотностью молока. Увеличение давления гомогенизации приводит к уменьшению среднего диаметра и диапазона распределения по размерам жировых шариков молока. Понижение температуры приведёт к повышению вязкости молока и, как следствие, к образованию скоплений молочного жира и их отстаиванию. При повышении кислотности молока снижается эффективность гомогенизации, так как уменьшается стабильность белков, и образуются белковые агломераты, затрудняющие диспергирование жировых шариков. (Самойлов В.А., 2004 г.) Пастеризация смеси Пастеризация смеси проводится в пастеризационно-охладительной установке, с целью уничтожения посторонней и патогенной микрофлоры, разрушения ферментов, придания продукту вкуса и аромата пастеризации, продления сроков хранения. Температура пастеризации 95-99°С. Сущность пастеризации заключается в теплообмене между нормализованной смесью и горячей водой. Вначале нормализованная смесь поступает в уравнительный бак под напором насоса в секцию регенерации, где за счёт горячего молока вновь поступившие порции холодного молока подогреваются до температуры 40-45°С, затем поступает в молокоочиститель и далее в секцию пастеризации. Из секции пастеризации нормализованная смесь проходит через возвратный клапан. Далее смесь поступает на топление. (Самойлов В.А., 2004 г.) Во время тепловой обработки молока при определённых режимах происходит комплексообразование между казеином и сывороточными белками, что приводит к повышению гидрофильности казеина. Доля сывороточных белков в молоке составляет около 0,65%, основная часть из которых (0,4%) принадлежит в-лактоглобулину. Процесс тепловой денатурации в-лактоглобулина протекает в две стадии с различной энергией активации. В ходе первой происходит развертывание белковых частиц, а вторая заключается в агрегатировании частиц белка в результате формирования новых водородных связей. (Самойлов В.А., 2004 г.) Высокие температуры могут вызвать нежелательные физико-химические изменения белковой системы молока, углеводов, некоторых витаминов, приводящие к нарушению его коллоидной стабильности, снижения биологической ценности, ухудшению вкуса и запаха. Поэтому при всех видах тепловой обработки стремятся максимально сохранить исходные свойства молока, его пищевую и биологическую ценность. (Самойлов В.А., 2004 г.) Топление Молоко выдерживается длительное время при высокой температуре. Для ряженки с М.Д.Ж. 4 и 6% топление длится 3-4 часа при температуре 95-99°С. Топление проводится с целью придания молоку характерного вкуса и цвета в универсальном резервуаре. Во время топления образуются меланоидины, придающие молоку кремовый цвет. Чтобы не отстаивался жир, и не образовывались белковые пенки, молоко во время топления перемешивают каждый час по 5- 10 минут. По окончании топления подача пара в рубашку резервуара прекращается. (Барабашников Н.М., 1983 г.) Охлаждение топлёного молока Молоко охлаждается с целью создания условий для развития микрофлоры закваски в универсальном резервуаре путём подачи ледяной воды в рубашку резервуара и рассола в змеевик под днищем. Охлаждается молоко до температуры 38-42°С. Внесение закваски Закваска вносится в резервуар с целью придания направленности микробиологическим процессам при температуре 38-42°С из расчета от 3-х до 5-ти процентов от массы топлённого молока. Закваска готовится в соответствии с технологической инструкцией на чистых культурах термофильного стрептококка. Закваска подаётся в резервуар из заквасочника. (Барабашников Н.М., 1983 г.) В результате жизнедеятельности микроорганизмов происходит глубокий распад молочнокислого сахара, липидов и белков молока с образованием многочисленных химических соединений. Большое значение имеет температура, она должна быть оптимальной для развития соответствующих видов бактерий. Заквашивают смесь в резервуарах для кисломолочных напитков снабжённых специальными мешалками, обеспечивающими равномерное и тщательное перемешивание смеси с закваской и молочного сгустка. Для кисломолочных напитков, вырабатываемых резервуарным способом, когда происходит перемешивание готового сгустка, и поэтому нуждающихся в особом подходе, требуются: достаточно высокая его вязкость после сквашивания; умеренная степень разрушения при перемешивании; способность в максимальной степени восстанавливать структуру после перемешивания; способность при хранении удерживать сыворотку. (Самойлов В.А., 2004 г.) Перемешивание Перемешивание проводится с целью распределения закваски по всей массе молока. Оно проводится путём включения мешалки в резервуаре в течении 152 минут. Сквашивание Сквашивание проводится с целью нарастания кислотности и образования плотного сгустка. Сквашивание проводится в резервуаре при температуре 38-42°С в течении 4-5 часов, до образования сгустка, кислотностью 65-70°Т. (Барабашников Н.М., 1983 г.) Сущность сквашивания заключается в том, что при повышении кислотности в процессе образования сгустка происходит молочнокислое брожение, возбудителем которого являются молочнокислые стрептококки. Окончание процесса сквашивания определяют по плотности сгустка, времени и кислотности. Охлаждение и перемешивание По окончании сквашивания в межстенное пространство резервуара подаётся холодная вода с целью приостановления нарастания кислотности. Через 30-60 минут после начала охлаждения включается мешалка на 15-30 минут с целью получения однородной консистенции продукта и ускорения охлаждения. (Самойлов В.А., 2004 г.) Фасование, упаковка, маркировка Далее готовый продукт поступает на фасовку с целью придания продукту товарного вида, предохранения от влияния окружающей среды и облегчения транспортирования. Ряженку упаковывают в потребительскую тару. Потребительскую тару упаковывают блоками в термоусадочную плёнку, на каждую единицу упаковки наносится маркировка в соответствии с требованиями стандарта: Хранение Упакованная тара поступает на хранение с целью сохранить качество продукта до его реализации. Ряженка хранится в холодильной камере, чистой с хорошей вентиляцией при температуре 4 ± 2°С не более 36 часов с момента окончания технологического процесса, в том числе на заводе изготовителе не более 18 часов. (Самойлов В.А., 2004 г.) Технологическая схема производства ряженкиЧтобы массовая доля жира и сухого вещества соответствовали нормам готового продукта. Пастеризация при двух режимах:85-87°С с выдержкой 15 мин, 92±20°С с выдержкой 8 мин. Объем закваски зависит от ряда факторов: Качества сырья Состава закваски От активности закваски От периода года В состав закваски входят: термофильные молочнокислые стрептококки, болгарская палочка. Смесь периодически перемешивают первые 15 – 20 мин. Сквашивание в тех же резервуарах где и заквашивается до образования плотного сгустка. Температура сквашивания 97±200С, продолжительность 4-5 ч.  Рисунок 1– Аппаратурно-технологическая схема производства ряженки 1 – насос центробежный, 2 – емкость для хранения молока, 3 – уровневый бачок 4 – трубчатый пастеризатор, 5 – гомогенизатор ультразвуковой; 6 – унифицированная емкость для производства ряженки; 7, 10 – насосы для вязких продуктов; 8 – фасовочный автомат; 9 – емкость для хранения закваски. Молоко на завод привозят в автоцистернах или в флягах в специально обустроенных автомобилях. В лаборатории проводят контроль качества сырья. Если молоко соответствует санитарно-гигиеническим требованиям, его очищают от механических примесей и нормализуют. Затем нормализованное молоко с помощью центробежного насоса 1 поступает в емкость для хранения молока 2, где оно хранится. Далее молоко подается в уровневый бачок 3, который обеспечивает равномерную подачу молока в трубчатый пастеризатор 4. В трубчатом пастеризаторе 4 молоко подогревается до 50°С. Далее, подогретая смесь поступает в ультразвуковой гомогенизатор 5, где раздробляются пузырьки жира. Затем нормализованное гомогенизированное молоко поступает в унифицированную емкость 6, где подогревается паром до 95-98°С и выдерживается при этой температуре 3,5-4 часа. Далее топленая смесь охлаждается в этой же емкости ледяной водой до температуры заквашивания 40-42°С. Затем к топленому охлажденному молоку через верхний штуцер добавляют закваску, которая поступает из емкости для хранения закваски 9, в которую закваска подается с помощью насоса для вязких продуктов 10. То есть происходит заквашивания смеси, которое длится 60-90 минут, затем продолжается сквашивания смеси 10-12 часов. По достижению кислотности 65-70°Т смесь охлаждают. Для этого в рубашку унифицированной емкости подают ледяную воду. Через 30 минут после подачи, включают мешалку и тщательно перемешивают сгусток до однородной консистенции, затем мешалку включают периодически. Далее смесь с помощью насоса для вязких продуктов 7 подается на автомат для розлива ряженки 8. Ряженка упаковывается в тетра-паки. Упакованная продукция направляется в камеру готовой продукции, где она созревает. Согласно такой общей технологической схеме происходит производство ряженки. 3. Оценка качества готового продуктаДля контроля качества партии ряженки, расфасованной в потребительскую тару, по органолептическим и физико-химическим показателям из каждой партии продукции делают выборку. Ряженку каждой отобранной единицы расфасовки исследуют отдельно. При этом определяется: I. Внешний вид и консистенция. При осмотре бумажной тары отбраковывают деформированные, сильно помятые, загрязненные и порванные пакеты. На поверхности продуктов из негомогенизированного молока имеется отстой жира. Затем определяют характер сгустка, по которому судят об интенсивности биохимических процессов, протекающих при изготовлении и хранении продуктов. Состояние сгустка зависит от способа выработки при выливании продукта из бутылки или пакета, с внутренней стороны остается тонкий слой его. В ряженке сгусток пронизан пузырьками газа, образовавшегося в результате жизнедеятельности закваски – газообразующих микроорганизмов и дрожжей. Газообразование допускается в виде отдельных пузырьков. Для определения консистенции диетических продуктов смешанного брожения содержимое бутылок тщательно встряхивают и переливают в стакан. О характере консистенции судят по тому, как продукт стекает в стакан. Обращают внимание на наличие выделявшейся сыворотки. II. Цвет. Цвет ряженки в ёмкостях из белого стекла определяют, не вскрывая упаковки. В других случаях его наливают на блюдечко и рассматривают при дневном рассеянном свете. III. Вкус и запах. При оценке кефира для определения вкуса и запаха, продукт энергично встряхивают, после чего наливают в стакан для опробования. Физико-химические методы исследования: I. Технохимический и микробиологический контроль ряженкиГлавными задачами технохимического контроля являются: 1. Осуществить меры по рациональному использованию материальных ресурсов, постоянному увеличению на этой основе выпуска продуктов из одной тонны сырья при меньших затратах материальных, трудовых, финансовых и энергетических ресурсов; 2. Предотвратить выработку и выпуск предприятием продукции, не соответствующую требованием ГОСТа; 3. Контролировать санитарное состояние завода; 4. Укрепить технологическую дисциплину и повысить ответственность всех звеньев производства за качество выпускаемой продукции; 5. Контролировать моющие и дезинфицирующие средства, порядок мойки оборудования; 6. Осуществлять контроль за сохранностью вспомогательного сырья и материалов; 7. Следить за соблюдением условий хранения готового продукта. Входящий контроль (сырьевой)Каждая партия молока, поступившая на предприятие, должна быть проконтролирована в течение 40 мин. после доставки. Первым этапом контроля является внешний осмотр тары: отмечают чистоту и целостность пломб, правильность наполнения емкостей, наличие уплотнителей под крышками цистерн и фляг, осматривают патрубки цистерн и наличие на них заглушек. Для получения точных результатов контроля заготовляемого молока определяющее значение имеет правильность отбора средних проб и подготовки их непосредственно к анализу. Техника отбора проб и подготовки их к испытаниям определена ГОСТ 13928-84 “Молоко и сливки заготовляемые. Правила приемки, методы отбора проб и подготовки их к анализу”. После вскрытия фляг и отсеков цистерн скопившийся, но не сбившийся на крышках и стенках жир снимают шпателем или лопаткой, счищают в те же фляги и цистерны и перемешивают. Перемешивание проводят очень тщательно, добиваясь равномерного распределения жира по всему объему молока, не допуская его вспенивания и переливания через край. После перемешивания в каждой емкости проверяют органолептические показатели молока: цвет, запах, консистенцию, вкус. Затем измеряют температуру молока в соответствии с ГОСТ 25754-85 “Молоко. Методы измерения температуры”. Прежде всего отбирают пробы молока для контроля бактериальной обсемененности, затем для физико-химических исследований. Отбор проб для микробиологических исследований, а также собственно исследования проводят по ГОСТ 9225-84 “Молоко и молочные продукты. Методы микробиологического анализа”. Пробы для физико-химических исследований маркируют, при необходимости консервируют и хранят в соответствии с ГОСТ 13928-84. Для установления сортности в средних пробах молока в соответствии с ГОСТ 13264-88 определяют кислотность, содержание жира, плотность, степень чистоты, бактериальную обсемененность и содержание соматических клеток. При приемке молока, которое в соответствии с санитарными и ветеринарными правилами должно быть пастеризовано в хозяйстве, проводят испытания на эффективность пастеризации по ГОСТ 3623-74 “Молоко и молочные продукты. Методы определения пастеризации”. Средние пробы необходимо хранить до конца исследований. Для испытания пробы хранят не более 4 ч при температуре не выше 6° С. . Характеристика готового продукта Ряженка - это кисломолочный продукт, вырабатываемый чистыми культурами термофильного стрептококка с добавлением или без добавления болгарской палочки. Ряженка имеет однородную консистенцию, с плотным сгустком при термостатном способе. Допускается наличие пенок в продукте. Вкус и запах должен быть чистым, кисломолочным, с выраженным привкусом пастеризации. Цвет кремовый с буроватым оттенком. По органолептическим показателям ряженка должна соответствовать требованиям, указаных в таблице 1 Таблица 1 Органолептические показатели ряженки

По физико-химическим показателям ряженка должна соответствовать нормам ОСТ 10-02-2-86, указанных в таблице 2 Примечание: Допускается в отдельных упаковочных единицах отклонения массовых долей: жира± 0,1% и сухих веществ ± 0,2%. Таблица 2 Физико-химические показатели ряженки

По микробиологическим показателям ряженка должна соответствовать требованиям, указанных в таблице 3 Таблица 3 Микробиологические показатели ряженки

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||