укпг. УКПГ. Комплексная подготовка газа

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

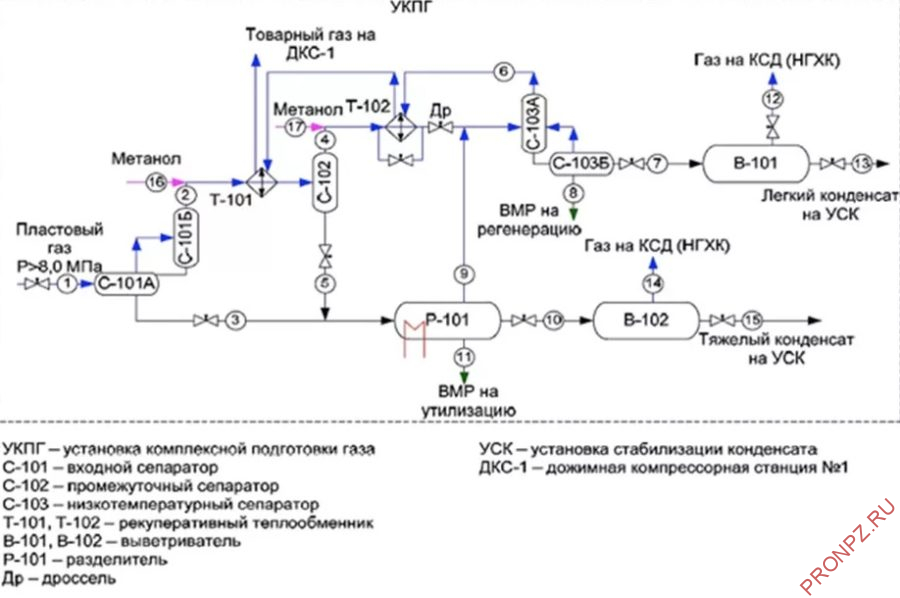

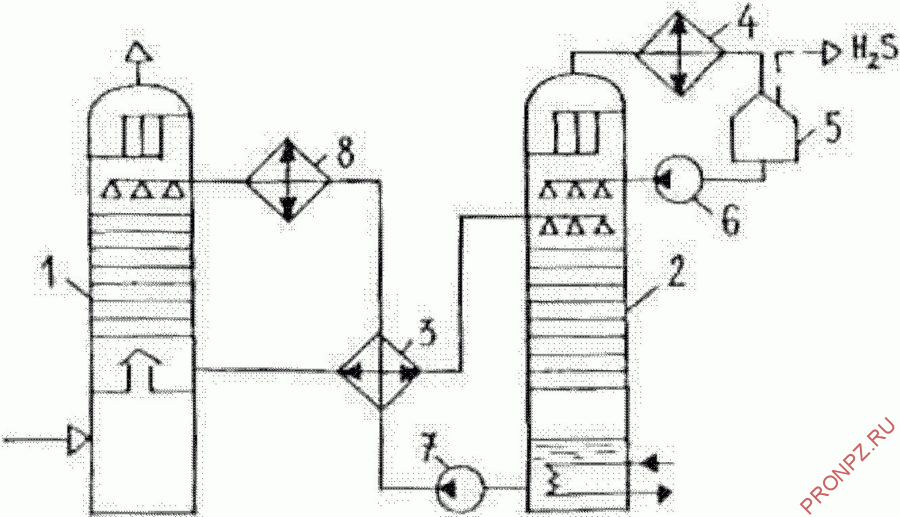

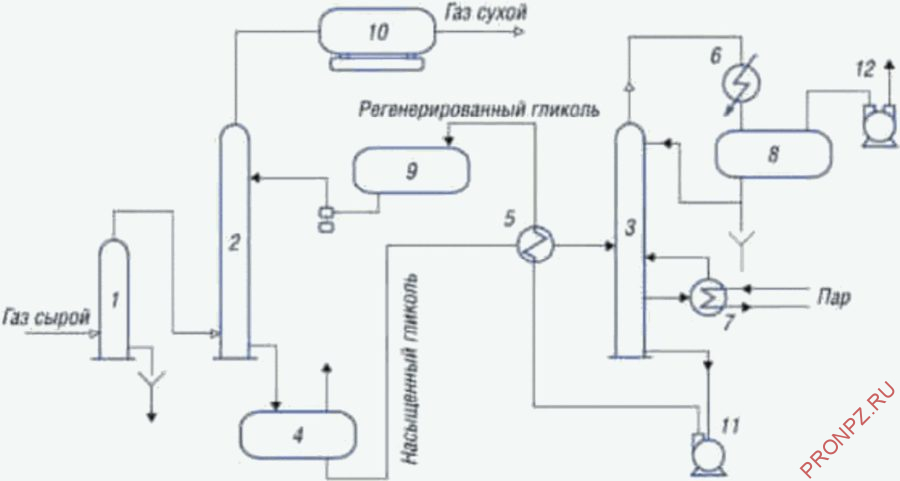

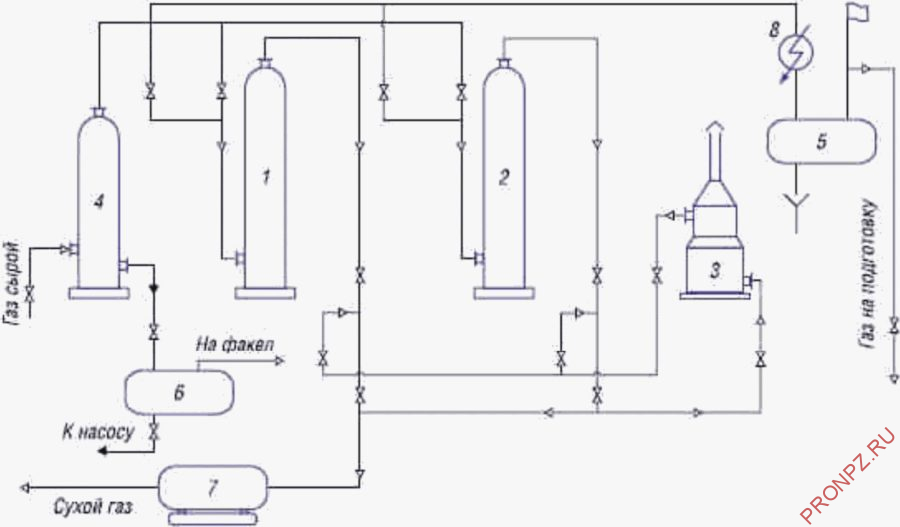

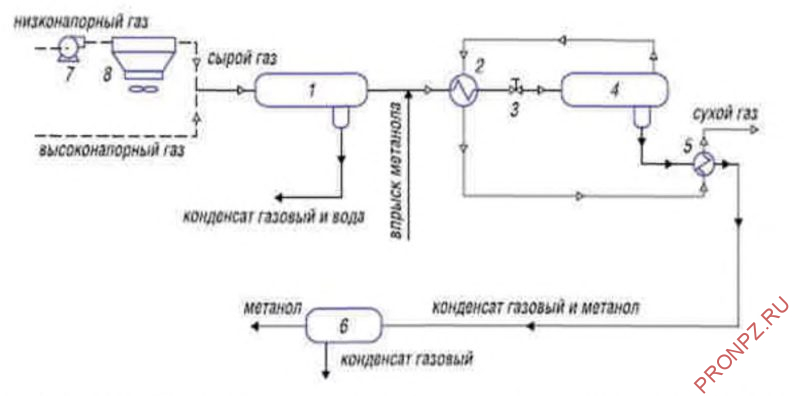

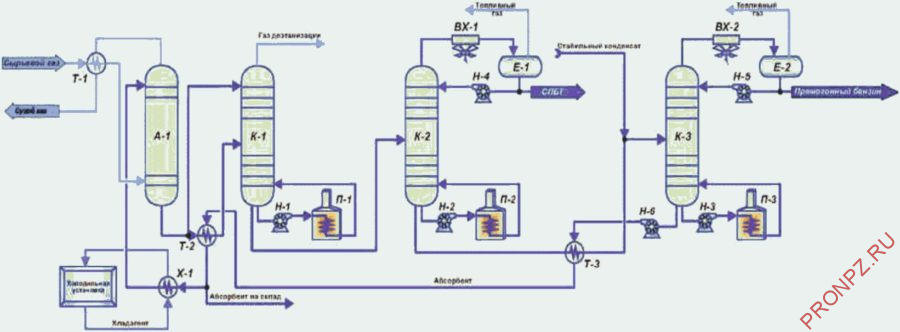

Комплексная подготовка газа Установка комплексной подготовки газа (УКПГ) предназначена для сбора, подготовки газа и конденсата в соответствии с требованиями соответствующих отраслевых и государственных стандартов при децентрализованной системе сбора и подготовки газа. Товарный газ по показателям качества должен удовлетворять требованиям государственного стандарта, в качестве сырья и топлива для промышленного и коммунально-бытового использования или отраслевого стандарта, при подаче в магистральный газопровод. Для осушки и отбензинивания газа принимаются следующие типовые способы: – абсорбционная осушка; – адсорбционная осушка; – низкотемпературная сепарация; – низкотемпературная абсорбция; – масляная абсорбция. На газовых (бесконденсатных) месторождениях для подготовки газа рекомендуются способы абсорбционной или адсорбционной осушки. Причем последний используется, если по условиям транспортирования требуется минимальная точка росы обрабатываемого газа (ниже минус 25 °C). Состав оборудования В состав установки комплексной подготовки газа входят: блок предварительной очистки; установка осушки, установка очистки, установка охлаждения газа; дожимная компрессорная станция; вспомогательные системы производственного назначения (системы пожаротушения, водоснабжения,связи и так далее).  Очистка газа от кислых компонентов Известные методы очистки газов от сероводорода можно разделить на три группы: 1 группа – абсорбционные; 2 группа – адсорбционные; 3 группа – окислительные. Абсорбционные методы очистки подразделяются на: – химическую абсорбцию в поглотителе с помощью водных растворов аминов, поташа, щелочей и др.; – физико-химическую абсорбцию (процесс ректизол, а также другие процессы, в которых сероводород растворяется в поглотителе при пониженных температурах и повышенном давлении). Адсорбционные методы очистки основаны на способности сероводорода сорбироваться на твердых поверхностях различных веществ, таких, как искусственные и естественные цеолиты, активированный уголь, твердые хемосорбенты на основе окислов железа и др. Окислительные методы основаны на том, что сероводород является восстановителем и легко может быть окислен до элементарной серы, сульфитов и сульфатов различными веществами (водно-щелочной раствор комплексных соединений железа).  Принципиальная схема очистки газа от сероводорода: 1 – абсорбер; 2 – выпарная колонна (десорбер); 3 – теплообменник; 4, 8 – холодильник; 5 – емкость-сепаратор; 6, 7 – насосы Очищаемый газ поступает в абсорбер 1 и поднимается вверх через систему тарелок. Навстречу газу движется концентрированный раствор абсорбента. Роль жидкого поглотителя в данном случае выполняют водные растворы этаноламинов: моноэтаноламина (МЭА), диэтаноламина (ДЭА) и триэтаноламина. Абсорбент вступает в химическую реакцию с сероводородом, содержащимся в газе, унося продукт реакции с собой. Очищенный газ выводится из аппарата через скрубберную секцию, в которой задерживаются капли абсорбента. На регенерацию абсорбент подается в выпарную колонну 2 через теплообменник 3. В нижней части колонны он нагревается до температуры около 100 °C. При этом происходит разложение соединения сероводорода с абсорбентом, после чего сероводород, содержащий пары этаноламинов, через верх колонны поступает в холодильник 4. В емкости 5 сконденсировавшиеся пары абсорбента отделяются от сероводорода и насосом 6 закачиваются в выпарную колонну. Газ же направляется на переработку. Горячий регенерированный абсорбент из нижней части колонны 2 насосом 7 подается для нового использования. По пути абсорбент отдает часть своего тепла в теплообменнике 3, а затем окончательно остужается в холодильнике 8. Работа этаноламиновых газоочистных установок автоматизирована. Недостатком процесса является относительно большой расход абсорбента. Осушка газа Абсорбционная (гликолевая) осушка газа Промысловая подготовка газов к транспортировке осуществляется двумя основными способами: абсорбционная осушка с применением жидких поглотителей влаги (абсорбентов) – обычно концентрированных водных растворов гликолей; адсорбционная осушка газа с использованием твердых адсорбентов влаги – силикагеля, цеолитов и др. Ниже показана технологическая схема абсорбционной (гликолевой) осушки газа.  Блок регенерации реагента Принципиальная схема гликолевой осушки газа: 1 – первичный сепаратор; 2 – абсорбер; 3 – десорбер; 5, 6, 7 – теплообменники; 8, 9 – емкостное оборудование;10 – фильтр; 11, 12 – насосы Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется капельная влага и далее поступает в абсорбер 2, где он осушается, контактируя с раствором концентрированного гликоля. Осушенный газ, пройдя фильтр для улавливания мелкодисперсного гликоля 10, поступает в магистральный газопровод или подается потребителю. В схему входит колонна регенерации насыщенного гликоля 23, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9. Наибольшее распространение в России получила абсорбционная технология с применением диэтиленгликоля (ДЭГ) в качестве основного абсорбента, тогда как в зарубежной практике чаще используется триэтиленгликоль. Установка абсорбционной осушки обычно включает следующее оборудование: абсорбер; теплообменники; холодильники; выветриватели; десорбер; промежуточные емкости; насосы и фильтры раствора. Технологический процесс адсорбционной осушки газа заключается в избирательном поглощении порами поверхности твердого адсорбента молекул воды из газа, с последующим извлечением их из пор посредством применения внешних воздействий. В качестве адсорбентов применяют: оксиды алюминия, синтетические цеолиты, силикагели. Адсорбционная очистка газа Установка адсорбционной осушки традиционно включает следующее оборудование: сепаратор сырого газа; адсорберы; воздушные холодильники; подогреватели газа; компрессоры для дожатия газа регенерации. Ниже представлен процесс адсорбционной очистки газа.  Принципиальная технологическая схема установки подготовки природного газа методом адсорбционной осушки: 1, 2 – адсорберы; 3 – подогреватель; 4 – первичный сепаратор; 5 – емкости; 6 – разделитель; 7 – фильтр; 8 – холодильник Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды. Далее осушенный газ, пройдя фильтр 7 для улавливания уносимых частичек адсорбента, поступает в магистральный газопровод или подается потребителю. Процесс осушки газа осуществляется в течение определенного (12 – 16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого из газовой сети отбирается сухой газ и направляется в подогреватель 3, где он нагревается до температуры 180 – 200 °C. Далее газ подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 8. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т.д. Процесс регенерации адсорбента продолжается 6 – 7 ч. После этого в течение около 8 ч адсорбер остывает. Преимущества адсорбционной осушки газа: достигается низкая температура точки росы осушенного газа в широком диапазоне технологических параметров; компактность и низкие капитальные затраты для установок небольшой производительности; изменение давления и температуры не оказывает существенного влияния на качество осушки. Недостатки: высокие капитальные вложения при строительстве установок большой производительности; возможность загрязнения адсорбента и связанная с этим необходимость его замены; большие потери давления в слое адсорбента; большой расход тепла. Отбензинивание газа Способы На газоконденсатных месторождениях для отбензинивания газа могут применяться следующие способы: низкотемпературная сепарация (НТС); низкотемпературная абсорбция (НТА); масляная абсорбция. Низкотемпературная сепарация (НТС) Установка НТС включает следующий минимальный набор оборудования: – сепаратор I ступени; – узел впрыска в поток газа ингибитора гидратообразования (метанола, 70 – 80% ДЭГа или других гликолей); – рекуперативные теплообменники; – дроссель, эжектор утилизации газа выветривания, холодильную машину; – низкотемпературный сепаратор (сепаратор тонкой очистки); – разделители газового конденсата и воды с ингибитором гидратообразования. На рисунке приведен пример технологической схемы подготовки природного газа методом низкотемпературной сепарации.  Принципиальная технологическая схема установки подготовки природного газа методом низкотемпературной сепарации 1 – первичный сепаратор; 2 – теплообменник; 3 – дроссель; 4 – низкотемпературный сепаратор; 5 – теплообменник; 6 – разделитель; 7 – компрессор; 8 – аппарат воздушного охлаждения Сырой газ со сборного пункта поступает на первую ступень сепарации во входной сепаратор 1, где от газа отделяется водная фаза и нестабильный углеводородный конденсат. Далее отсепарированный газ поступает в теплообменник 2 типа “газ – газ” для рекуперации холода сдросселированного газа, где охлаждается на 10 – 15 °C и более. Охлажденный газ из теплообменника подают на расширительное устройство (дроссель) 3, после которого его температура вследствие эффекта Джоуля – Томсона понижается еще на 10 – 20 °C. Компрессорная станция После дроссельного устройства 2 обрабатываемый газ вместе со сконденсировавшейся жидкой фазой поступает в низкотемпературный сепаратор 4. Здесь от него отделяется жидкая фаза (водная и углеводородная), а очищенный от влаги и тяжелых углеводородов (C5+) холодный газ проходит рекуперативный теплообменник 2 в противотоке с “сырым” газом и далее поступает в газопровод в качестве товарного продукта. Эффективность охлаждения газа посредством использования процесса изоэнтальпийного расширения газа с рекуперацией холода может достигать 10 – 12 °C на 1 МПа свободного перепада. Впрыск ингибитора гидратообразования (гликоли, метанол) предусматривается как перед теплообменником 2, так и перед дросселем в объеме, необходимом для обеспечения безгидратного режима эксплуатации технологического оборудования. Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившийся в сепараторе 4, поступают в разделитель 6, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации или закачивают в газопровод. Отработанный водный раствор ингибитора гидратообразования направляют на установку регенерации. С целью более рационального использования энергии пласта в схему вместо штуцера может быть включен турбодетандерный агрегат. При снижении давления газа (в процессе разработки месторождения) до значения, при котором не представляется возможным обеспечить заданную температуру сепарации за счет энергии пласта, в схему включается источник искусственного холода – холодильный агрегат. Технологический режим установки НТС определяется термодинамической характеристикой месторождения, составом газа и конденсата, а также требованиями, предъявляемыми к продукции промысла. Преимущества Преимущества низкотемпературной сепарации газа: низкие капитальные расходы и эксплуатационные затраты, особенно в начальный период эксплуатации при наличии свободного перепада давления; помимо извлечения жидких углеводородов, одновременно осуществляется и осушка газа до требуемых отраслевым стандартом кондиций; установки НТС достаточно просты в эксплуатации и техническом обслуживании, тем самым возможно использование технического персонала средней квалификации (это обстоятельство и позволяет осуществлять процесс в промысловых условиях); легкость регулирования технологического процесса и его автоматизации в условиях газопромысла; возможности постепенного дополнения и развития технологии при снижении пластового давления и, соответственно, уменьшении свободного перепада давления, так что уже на момент проектирования установки могут быть предусмотрены различные перспективные варианты продления срока ее эффективной эксплуатации (в частности, за счет использования внешних источников холода, а также подключения дожимных компрессорных станций). Недостатки Недостатки низкотемпературной сепарации газа: несовершенство термодинамического процесса однократной конденсации, при этом степень извлечения из природного газа целевых компонентов при заданных температуре и давлении в концевом низкотемпературном сепараторе зависит только от состава исходной смеси; в процессе эксплуатации пластовое давление падает (при этом содержание углеводородного конденсата в пластовом газе уменьшается), так что “свободный перепад” давления на дросселе уменьшается (происходит “исчерпание” дроссель-эффекта), и, следовательно, повышается температура сепарации, – в результате не только удельное количество, но и степень извлечения целевых компонентов уменьшается; термодинамическое несовершенство дроссельного расширения газа как холодопроизводящего процесса по сравнению с турбодетандерным. Низкотемпературная абсорбция (НТА) Низкотемпературная абсорбция основана на различии в растворимости компонентов газа в жидкой фазе при низких температурах и последующем выделении извлеченных компонентов в десорберах, работающих по полной схеме ректификации. Преимущество НТА состоит в том, что разделение углеводородных газов можно осуществлять при умеренных температурах, используя в качестве источника холода, например, пропановые испарители. Также процесс низкотемпературной абсорбции является экономичным благодаря высокой интенсивности сорбции целевых компонентов, возможности использования легкого абсорбента. Это позволяет снизить количество циркулирующего поглотителя и обеспечить полное извлечение из газа пропана и достаточно высокое извлечение этана с получением его в качестве целевого продукта. Недостатком является то, что установка предполагает потери пропана с очищенным газом, отводимым с верха абсорбера, и газом деэтанизации из абсорбционно-отпарной колонны. На установках НТА охлаждение газа следует производить за счет дроссель-эффекта, а при отсутствии его в схему необходимо включать источник искусственного холода. Установка НТА должна проектироваться на базе установки НТС с добавлением абсорбционной колонны или с заменой низкотемпературного сепаратора абсорбером-сепаратором. Принципиальная схема установки НТА  Процесс низкотемпературной абсорбции проводят при давлении 55 МПа и температуре -60 °C, а в качестве ингибитора гидратообразования предусматривается метанол. Масляная абсорбция Для обеспечения кондиции газа установка масляной абсорбции должна сочетаться с установкой осушки газа. Установка масляной абсорбции включает следующее оборудование: – сепаратор; – абсорбционную колонну или абсорбер-сепаратор; – установку регенерации абсорбента. Пример технологической схемы масляной абсорбции газа представлен на рисунке  Типовая схема установки масляной абсорбции Процесс очистки газа на такой установке происходит следующим образом: поступающий на установку газ охлаждается в охладителях и поступает в сепаратор, после которого направляется в абсорбер, в котором происходит выделение основной части тяжелых углеводородов из газа. Насыщенный углеводородами абсорбент поступает в центральную часть отпарной колонны, ниже в эту же колонну поступает жидкая фаза из сепаратора. Сверху отпарной колонны подается регенерированный абсорбент. В ходе процесса из абсорбента, подающегося вниз колонны, удаляются легкие углеводороды (метан, этан) и поглощаются абсорбентом углеводороды от пропана и выше. Полностью насыщенный абсорбент из нижней части колонны поступает в теплообменник, где нагревается и подается в десорбер на отгонку широкой фракции легких углеводородов, после чего регенерированный абсорбент подается снова в абсорбер и технологический цикл повторяется. Для месторождений, расположенных в северных районах, газ, поступающий в магистральный газопровод, должен иметь температуру, близкую к температуре грунта, в целях обеспечения стационарного состояния системы газопровод – многолетнемерзлые грунты. Снижение температуры газа, поступающего в магистральный газопровод, с применением станций охлаждения газа обосновывается проектными расчетами. Установка стабилизации газового конденсата Для стабилизации газового конденсата используются 3 метода: 1. Ступенчатое выветривание (сепарация, дегазация); 2. Ректификация в стабилизационных колоннах; 3. Комбинирование сепарации и ректификации. Технология стабилизации конденсата дегазацией Стабилизация газового конденсата дегазацией или сепарацией основана на снижении растворимости низкокипящих углеводородов в конденсатах при повышении температуры и понижении давления. Обычно такая технология процесса стабилизации применяется на месторождениях, имеющих низкий конденсатный фактор. Для стабилизации конденсата можно применять 1-, 2- и 3-ступенчатые схемы дегазации. Выбор количества ступеней зависит от содержания низкокипящих углеводородов в конденсате: чем оно больше, тем необходимо большее число ступеней. Технология стабилизации конденсата ректификацией Сбор и утилизация газов дегазации конденсата связаны с большими энергетическими затратами, поэтому при больших объемах перерабатываемого конденсата применяют стабилизацию с использованием ректификационных колонн. Технология имеет ряд преимуществ, в частности, энергия нестабильного конденсата рационально используется, полученный стабильный конденсат отличается низким давлением насыщенных паров и др. Ректификационная стабилизация газового конденсата проводится чаще всего в 2 или 3 колоннах, что дает возможность, кроме газов стабилизации и стабильного конденсата, получить пропан-бутановую фракцию (или пропан и бутан). На современных установках также применяют комбинирование процессов сепарации и ректификации, что позволяет повысить технологическую гибкость процесса и уменьшить энергозатраты. Процессы стабилизации газового конденсата рассматриваются в справочнике по переработке природного и попутного газа.  |