Резание материалов Тен. Контрольная работа по предмету Резание материалов Студент гр. 389с. Тен С. В. Проверил доц. Бондарев А. А

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

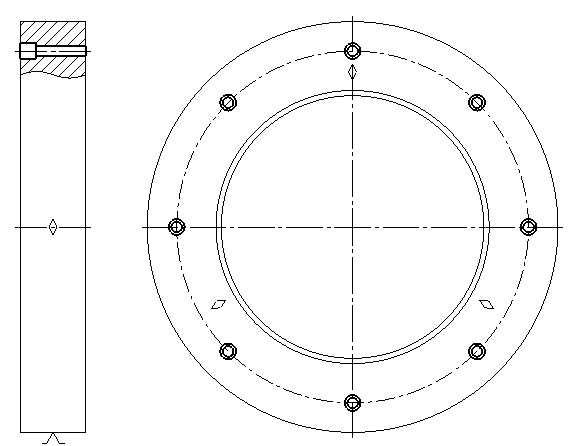

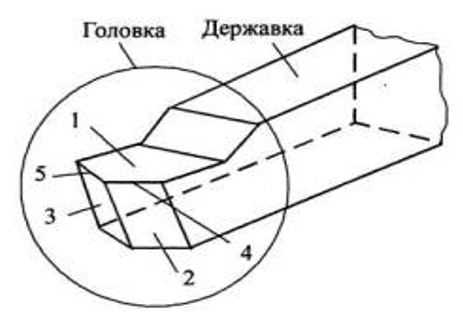

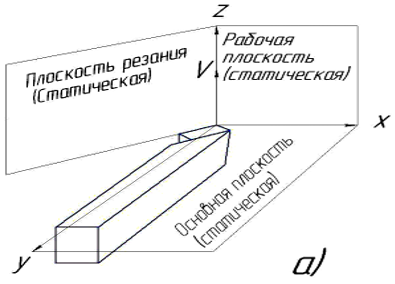

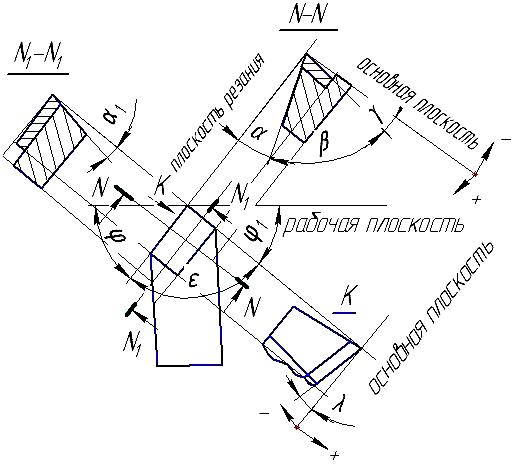

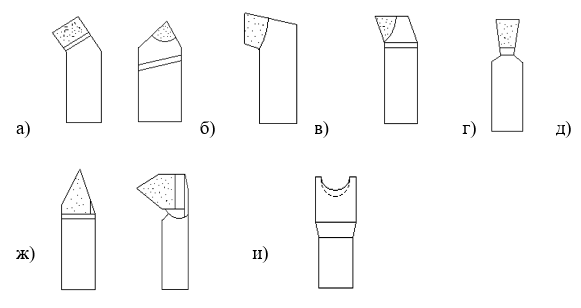

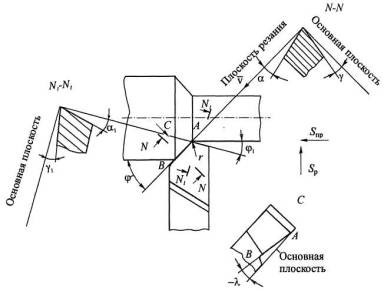

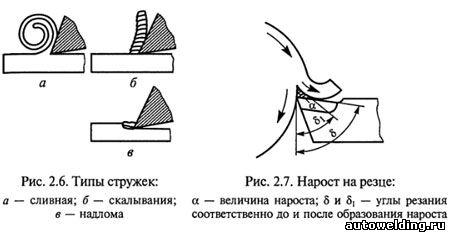

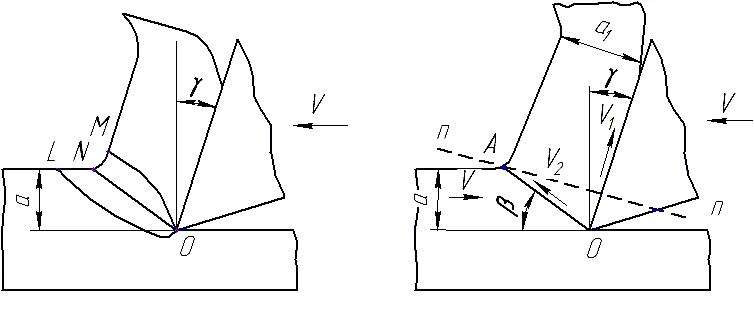

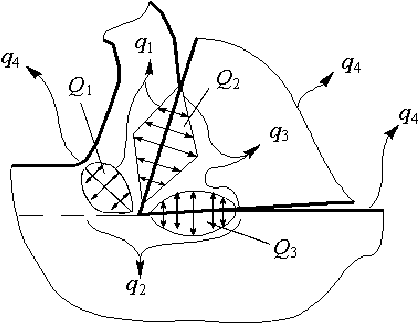

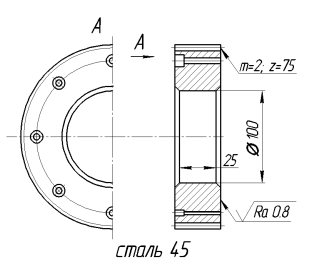

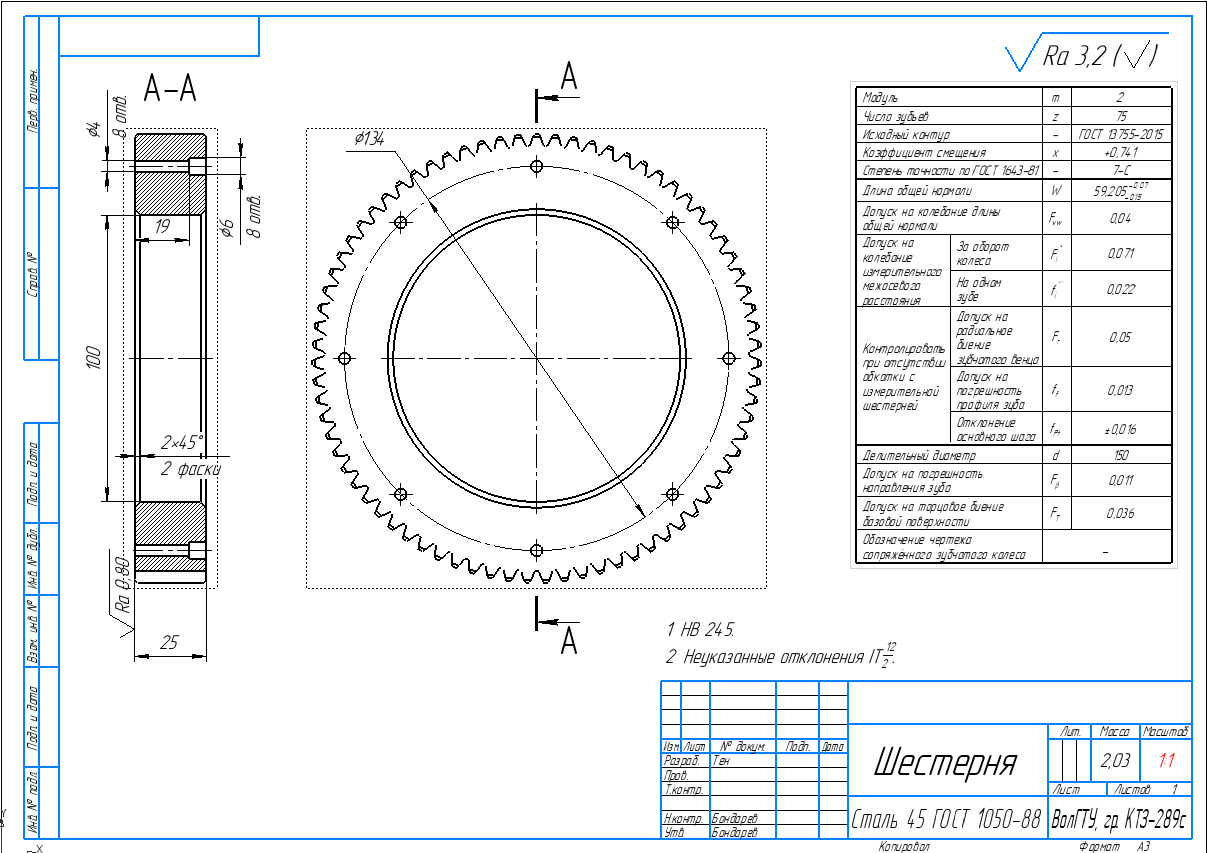

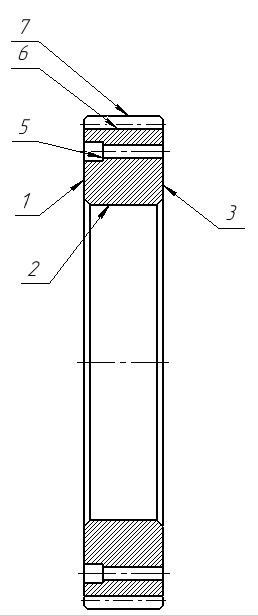

Волгоградский государственный технический университет ВолгГТУ Контрольная работа по предмету: Резание материалов Выполнил: Студент гр. 389с. Тен С.В. Проверил: доц. Бондарев А.А. Волгоград, 2022 1. Геометрия режущего инструмента 1.1 Цель работы. Главной целью проведения данной работы является закрепление знаний о конструкциях режущих инструментов, об их основных поверхностях и геометрических параметрах в статике и в процессе резания. Изучение методов измерения геометрических параметров инструментов различными приборами 1.2 Элементы проходного токарного резца. Наиболее распространенными являются проходные резцы. Они предназначены для точения наружных поверхностей, подрезки торцов, уступов и т.д. Тело резца состоит из головки и державки. Головка резца содержит переднюю 1, главную заднюю 2 и вспомогательную заднюю 3 поверхности. Пересечения этих поверхностей образуют главную 4 и вспомогательную 5 режущие кромки.  Рис. Конструктивные элементы токарного резца: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка 1.3 Углы резцов в статической системе. Геометрические параметры режущей части инструмента оказывают влияние на процесс стружкообразования, силы резания, качество обработанной поверхности и стойкость инструмента. Углы бывают инструментальные, статические и кинематические, и рассматриваются в трех системах координат: - инструментальной (ИСК); - статической (ССК); - кинематической (КСК). Инструментальная система - прямоугольная система координат с началом в вершине режущего инструмента и ориентированная относительно поверхностей инструмента, принятых за базу. Применяется для изготовления, заточки и контроля инструмента. Статическая система - прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости главного движения V. Применяется для приближенных расчетов углов инструмента и для учета их изменения при установке инструмента на станок. Кинематическая система - прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости результирующего движения VE. Статические углы используются при разработке чертежа инструмента, при его заточке и контроле. Кинематические углы резца образуются в процессе резания и зависят от параметров режима резания (главным образом – от величины подачи). Статические углы токарного резца измеряются в статической системе координат, а кинематические – в кинематической системе координат. И статическая, и кинематическая системы координат связаны с кинематикой резца. Статическая система координат – это прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости V главного движения Для резца, установленного по оси центров, ось z направлена вертикально вверх, оси x и y расположены в горизонтальной плоскости; ось y направлена вдоль оси державки резца, ось x – вдоль направления подачи резца.  Для отсчета статических углов токарного резца (углов заточки) используют следующие статические координатные плоскости: основную плоскость, плоскость резания и рабочую плоскость . Основная плоскость – плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно вектору V скорости главного движения (плоскость Oxy). Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости. Рабочая плоскость – плоскость, проходящая через векторы V скорости главного движения и Vs скорости движения подачи (плоскости Oxz). На рисунке показаны статические углы токарного резца.  N-N – главная секущая плоскость; N1-N1 – вспомогательная секущая плоскость. Главная секущая плоскость – плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскость – плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость. В главной секущей плоскости расположены: – главный передний угол γ – угол между передней поверхностью и основной плоскостью.; – главный задний угол α – угол между главной задней поверхностью и плоскостью резания; – угол заострения β – угол между главной задней и передней поверхностью резца. Во вспомогательной секущей плоскости измеряют вспомогательный задний угол α1 – это угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. В основной плоскости измеряются углы в плане: – главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и рабочей плоскостью; – вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью; – угол при вершине в плане ε – угол между проекциями главной и вспомогательной режущими кромками на основную плоскость. Из рисунка следует: φ + φ1 + ε = 180º. Обычно назначают углы φ и φ1, а угол ε определяют по формуле. Угол наклона главной режущей кромки λ – угол, расположенный в плоскости резания между главной режущей кромкой и основной плоскостью. Угол λ может быть положительным, равным нулю и отрицательным. Угол λ равен нулю, если главная режущая кромка находится в основной плоскости. На рисунке, показан отрицательный угол наклона главной режущей кромки. 1.4 Основные виды токарных резцов. Токарные резцы подразделяют: по направлению подачи -{правые и левые), конструкции головки -(прямые и отогнутые), способу изготовления-(цельные и составные), сечению стержня-(прямоугольные, круглые и квадратные ), виду обработки -(проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные).  Проходные резцы (а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 66, в) для обработки уступов Подрезными резцами обрабатывают торцы заготовок ( г), Отрезными- отрезают заготовки - (д). Резьбовыми резцами (ж) нарезают внешнюю и внутреннюю резьбу, Расточными (з)— растачивают отверстия. Фасонные (и) —для поверхностей сложных форм. 1.5 Виды инструментальных сплавов. Инструментальные стали Углеродистые инструментальные стали обозначаются буквой У. Цифра показывает массовое содержание углерода в стали, деленное на 10. В стали У10 содержание углерода составляет 1%. Буква А - высококачественная сталь с пониженным содержанием примесей. Применяются для инструмента, работающего с небольшой скоростью - например для напильников. Легированные инструментальные стали обозначаются цифрой, характеризующей массовое содержание углерода в десятых долях процента (если цифры нет, то углерода 1%), за которой следуют буквы, соответствующие легирующим элементам и цифры, обозначающие элементы в процентах. Быстрорежущие стали обозначаются буквами (Р - вольфрам, М - молибден,и др.).Например, сталь марки 11Р3АМ3Ф2 содержит 1.1% - углерода, 3% - вольфрама, 1% - азота, 3% - молибдена, 2% - ванадия. Примеры быстрорежущих сталей: Р18, Р12, Р9, Р6М5, Р6М5К5. Твердые сплавы. Стандартные марки твердых сплавов состоят из карбидов вольфрама (В), титана (Т), тантала (Т). В качестве связки используется кобальт (К). 1.6 Влияние углов резца ( Углы заточки резца коренным образом влияют на параметры процесса обработки и стружкообразования.  Рис. 2. Геометрические параметры проходного токарного резца Передний и задний углы главной режущей кромки принято измерять в главной секущей плоскости N–N, проходящей нормально к проекции этой кромки на основную плоскость, которая в данном случае совпадает с плоскостью чертежа. Плоскость N–N выбрана в связи с тем, что именно в ней происходит деформация металла при резании. Передний угол γ – это угол между основной плоскостью и плоскостью, касательной к передней поверхности. Величина этого угла оказывает на процесс резания определяющее влияние, так как от него зависят степень деформации металла при переходе в стружку, силовая и тепловая нагрузки на режущий клин, прочность клина и условия отвода тепла из зоны резания. Возможные значения угла γ находятся в пределах 0...30°. Задний угол α – это угол между плоскостью резания и плоскостью, касательной к задней поверхности. Он предотвращает трение задней плоскости резца с поверхностью резания и влияет на интенсивность износа резца и в сочетании с углом γ влияет на прочность режущего клина и условия отвода тепла из зоны резания. Чем меньшую нагрузку испытывает режущий клин и чем он прочнее, тем больше значение угла a, величина которого зависит, таким образом, от сочетания свойств, обрабатываемого и режущего материалов, от величины подачи и других условий резания. Например, для резцов из быстрорежущей стали при черновой обработке конструкционных сталей α = 6...8°, для чистовых операций α = 10...12°. Угол наклона главной режущей кромки λ – это угол между основной плоскостью, проведенной через вершину резца, и режущей кромкой. Он измеряется в плоскости резания и служит для предохранения вершины резца от выкрашивания, особенно при ударной нагрузке, а также для изменения направления сходящей стружки. Угол λ считается положительным, когда вершина резца занижена по сравнению с другими точками главной режущей кромки и в контакт с заготовкой включается последней. Стружка при этом сходит в направлении обработанной поверхности (от точки В к точке А), что может существенно повысить ее шероховатость. При черновой обработке это допустимо, так как после нее следует чистовая операция, снимающая эти неровности. Но при чистовых операциях, когда нагрузка на режущий клин невелика, первостепенное значение приобретает задача отвода стружки от обработанной поверхности. С этой целью назначают отрицательные значения угла (–λ). При этом вершина резца А является наивысшей точкой режущей кромки, а стружка сходит в направлении от точки А к точке В. Наличие угла λ усложняет заточку резцов, поэтому практические значения этого угла невелики и находятся в пределах λ = +5…–5°. Углы в плане φ и φ1 (главный и вспомогательный) – это углы между направлением продольной подачи Sпр и, соответственно, проекциями главной и вспомогательной режущих кромок на основную плоскость. Главный угол в плане φ определяет соотношение между толщиной и шириной срезаемого слоя. При уменьшении угла φ стружка становится тоньше, улучшаются условия теплоотвода и тем самым повышается стойкость резца, но при этом возрастает радиальная составляющая силы резания. При обточке длинных заготовок малого диаметра вышесказанное может привести к их деформации и вибрациям, и в этом случае принимается φ = 90°. Для других случаев рекомендуется: – при чистовой обработке φ = 10...20°; – при черновой обработке валов (l/d = 6...12) φ = 60...75°; – при черновой обработке более жестких заготовок φ = 30...45°. У проходных резцов обычно угол φ1 = 10...15°. С уменьшением угла γ1 до 0 величина h также уменьшается до 0, что позволяет значительно увеличить подачу, а следовательно, и производительность процесса резания. Вспомогательный задний угол α1, измеряемый в сечении N1 – N1, перпендикулярном к вспомогательной режущей кромке, принимается примерно равным α; α1 образует зазор между вспомогательной задней поверхностью и обработанной поверхностью заготовки. Вспомогательный передний угол γ1 определяется заточкой передней поверхности и на чертеже обычно не указывается. С целью повышения прочности режущей части резца предусматривается также радиус скругления его вершины в плане: r = 0,1...3,0 мм. При этом большее значение радиуса применяется при обработке жестких заготовок, так как с увеличением этого радиуса возрастает радиальная составляющая силы резания. 2. Процессы стружкообразования и контактного взаимодействия при резании 2.1 Цель работы. Изучение процессов стружкообразования и контактного взаимодействия , а также основных характеристик при обработке сталей твердосплавным инструментом при значительных практически применяемых скоростях резания Экспериментальное исследование влияния скорости резания и величины переднего угла на усадку стружки , угол сдвига и длину участка упрочнения. 2.2 Понятие резания материалов. Резание – процесс отделения от заготовки стружки с целью получения заданной формы, размера и качества поверхностного слоя детали. Стружкообразование сопровождается процессом взаимодействия срезаемого слоя и стружки с передней поверхностью и процессом взаимодействия поверхности резания с задней поверхностью инструмента (с площадкой износа). Обработка резанием характеризуется удалением с заготовки припуска, т.е. слоя материала, снимаемого режущим инструментом в целях достижения заданных свойств обработанной поверхности. К свойствам обработанной поверхности, кроме формы и размеров, относятся: ее точность, шероховатость, физико-химико-механическое состояние, например, твердость и т.п. Припуск, снимаемый за один проход инструмента, называется глубиной резания t. Лезвие инструмента представляет собой клинообразный элемент. На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом — лезвийной обработкой. 2.3 Понятие процесса стружкообразования . Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие стружки: сливные (непрерывные), скалывания (элементные) и надлома.  Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400... 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения. Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот. Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков. В общем случае зона стружкообразования имеет клинообразную форму и ограничена криволинейными поверхностями, рисунок 2.2.  а) б) Рис. 2.2. Схема стружкообразования (а) и расчетная схема (б) На рисунке обозначено: OL – начальная граница стружкообразования; OM – конечная граница стружкообразования; LOM – зона стружкообразования; NOM – узкая зона стружкообразования; OA – плоскость сдвига; δ – угол наклона плоскости сдвига; n-n – нормаль к передней поверхности инструмента. 2.4 Понятие усадки стружки. В связи с тем, что при механической обработке весь срезаемый слой припуска подвергается пластической деформации, форма и размеры срезаемого слоя изменяются. Ширина среза остается неизменной, а толщина стружки увеличивается по сравнению с толщиной среза. Поскольку объем стружки равен объему срезанного слоя, ширина стружки равна ширине среза, а толщина стружки больше толщины среза, естественно, должно произойти уменьшение длины стружки по сравнению с длиной срезанного слоя. Это явление уменьшения длины стружки по сравнению с длиной поверхности, по которой она срезана, называется усадкой.  Рис. Усадка стружки. Явление усадки стружки поясняется схемой. На схеме показано уменьшение длинны стружки lстр по сравнению с длинной среза lo. Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки – поперечной усадкой. 2.5 Методы оценки усадки стружки. Количественно усадка оценивается коэффициентом усадки стружки, который отражает величину пластической деформации, имевшей место при резании. Поэтому при исследовании влияния какого-либо фактора на процесс резания часто прибегают к оценке этого влияния по изменению величины коэффициента усадки стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки – поперечной усадкой. Соответственно и коэффициенты усадки ξ (К)называются коэффициентами продольной ξl и поперечной ξa усадки стружки. Количественно эти коэффициенты равны между собой. Поскольку объем стружки равен объему срезаемого слоя, можно записать, что: а0. в0.l0 = астр. встр. lстр, в0 = встр, поэтому: ао. l0 = астр. lстр,  , ,но  ,а ,а . .Следовательно: Кl = Ка = К. Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя. Для определения коэффициента усадки стружки применяют следующие методы измерений: 1. Длина стружки при фрезеровании или строгании измеряется гибкой нитью, например, тонкой медной проволокой, и коэффициент усадки определяется как отношение длины стружки к пути, пройденному резцом. При этом для более правильного определения коэффициента усадки производят два замера длины стружки (по наружной гладкой поверхности витка и по внутренней поверхности), подставляя в формулу полусумму этих величин. 2. Для получения определенной длины стружки при точении на поверхности цилиндрической заготовки прорезается продольная канавка, в которую для разделения отрезков стружки запрессовывается медный или алюминиевый стержень. В этом случае коэффициент усадки определяется по формуле:  , где –D - диаметр заготовки, , где –D - диаметр заготовки,  - ширина паза заготовки - ширина паза заготовки3. При некоторых условиях деформации срезаемого слоя стружка так плотно закручивается в виток, что её трудно распрямить и измерить длину. В этом случае для определения усадки стружки пользуются весовым методом. Коэффициент усадки стружки определяется по формуле:  , где G – масса образца стружки в мг; ρ – плотность обрабатываемого материала в г/см3 ; Lс – длина образца стружки в мм; Ѕ – подача в мм/об; t – глубина резания в мм. , где G – масса образца стружки в мг; ρ – плотность обрабатываемого материала в г/см3 ; Lс – длина образца стружки в мм; Ѕ – подача в мм/об; t – глубина резания в мм.2.6 Факторы, влияющие на усадку стружки при резании. Коэффициент усадки стружки может являться лишь внешним и только качественным показателем тех деформационных процессов, которые происходят в срезаемом слое: чем больше коэффициент усадки стружки, тем сильнее деформировался срезаемый слой металла в процессе резания. Чем меньше коэффициент усадки стружки, тем меньше деформация срезаемого слоя, следовательно, создаются более благоприятные условия для стружкообразования: меньшие силы резания и меньший расход мощности. Для количественной и более полной оценки степени пластической деформации необходимо определять и другие характеристики: угол сдвига и относительный сдвиг. Основными факторами, влияющими на характеристики пластической деформации являются: геометрия рабочей части резца (γ, φ, r); элементы режима резания (S, V); смазочно-охлаждающая жидкость и механические свойства обрабатываемого материала. Влияние переднего угла γ инструмента (или угла резания δ = 90˚ - γ) на коэффициент усадки стружки определяется условиями врезания резца в заготовку. Влияние главного угла в плане φ и радиуса при вершине резца r связано с изменением толщины срезаемого слоя, что влечет за собой соответствующее изменение коэффициента усадки стружки. Влияние подачи на коэффициент усадки стружки проявляется через изменение толщины срезаемого слоя. Слои обрабатываемого материала, проходящие при резании вблизи передней поверхности, деформируются в большей степени, чем слои, расположенные ближе к свободной поверхности стружки. Изменение глубины резания не приводит к изменению толщины срезаемого слоя, изменяется только ширина среза. Влияние скорости резания на коэффициент усадки стружки обусловлено взаимодействием двух факторов. С одной стороны – изменением фактического переднего угла инструмента в условиях наростообразования. С другой стороны – изменением температуры в зоне резания, вызывающим изменение физико-механических свойств обрабатываемого материала. Применение смазочно-охлаждающих жидкостей приводит к снижению величины коэффициента трения, следовательно увеличивается угол сдвига, уменьшается толщина стружки и коэффициент усадки, причем эффект от влияния жидкости тем сильнее, чем меньше толщина срезаемого слоя и скорость резания. Обрабатываемый материал влияет на характеристики пластической деформации своими физико-механическими свойствами. При резании пластичных материалов коэффициент усадки больше, чем при резании материалов хрупких. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. 3.Тепловые явления и температуры в зоне резания 3.1 Цель работы. Изучить законы тепловыделения и теплораспределения в зоне резания, а также закономерности нагрева контактных поверхностей и влияние различных факторов на эти процессы. Провести экспериментальные исследования влияния скорости резания, свойств инструментального и обрабатываемого материалов на температуру резания. 3.2 Цели исследования тепловых процессов при резании. Конечной целью исследования тепловых процессов , протекающих в зоне резания , является : определение температуры контактных изнашиваемых поверхностей ; установление закономерностей нагрева режущего клина инструмента ; определение закономерностей нагрева элементарных объёмов стружки в ходе перемещения их через зоны стружкообразования и контактных пластических деформаций . Решение первой задачи связано с тем, что при высоких скоростях резания температура контактных поверхностей в решающей степени определяет интенсивность их износа. Решение второй задачи связано с тем, что закономерностей нагрева режущего клина инструмента в значительной степени определяют интенсивность пластического деформирования последнего и срок службы инструмента до его разрушения. Решение третьей задачи связано с тем, что закономерность изменения температур при перемещении элементарных объёмов стружки через упомянутые выше зоны определяют такие параметры, как угол сдвига β, усадка стружки ξ, законы распределения контактных нормальных и касательных напряжений, а также силы, действующие при резании. 3.3 Источники тепловыделения при резании Процесс резания металлов сопровождается значительным тепловыделением в результате того, что механическая работа резания переходит в тепловую энергию. Основными источниками возникновения тепла в зоне резания являются: внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки ( трение стружки о переднюю поверхность инструмента ( трение поверхности резания и обработанной поверхности по задним поверхностям инструмента ( Схема расположения источников тепла в зоне резания представлена на рис  Рис.1. Источники тепла в зоне резании. Наиболее интенсивное выделение тепла происходит в области стружкообразования, прилегающей к плоскости скалывания 1—1 в этой области теплота выделяется в результате двух одновременно протекающих процессов: во-первых, в результате пластической деформации сдвига элементов образующейся стружки по плоскости скалывания; во-вторых, в результате пластической деформации сжатия и частично пластической деформации смятия тонкого слоя металла примыкающего к плоскости скалывания со стороны срезаемого слоя припуска. Этот слой показан на рис.2. и выделен штриховкой.  Рис.2. Слой упруго-пластической деформации впереди зоны стружкообразования, перед плоскостью скалывания 1-1 3.4 Способы теплообмена. Различают три способа теплообмена: теплопроводность, конвекция и тепловое излучение. Теплопроводность – перенос теплоты (или внутренней энергии) при непосредственном соприкосновении тел или частей одного тела с различной температурой. Конвекция – наблюдается в движущихся жидкостях или газах. Перенос теплоты при этом происходит за счет перемещения вещества в пространстве, тогда как в процессе теплопроводности это не обязательно. Конвекция всегда сопровождается теплопроводностью, так как при движении жидкости или газа имеет место соприкосновение частиц с различными температурами. Совместный процесс конвекции и теплопроводности называется конвективным теплообменом. Тепловое излучение – перенос теплоты в виде электромагнитных волн с взаимным превращением тепловой энергии в лучистую и обратно. Температурное поле – совокупность температур в данный момент времени для всех точек пространства. Если при этом температура зависит от длительности нагрева или охлаждения, поле называется неустановившимся или нестационарным. Если же температура не изменяется, поле называется установившимся или стационарным. Градиент температур – предел отношения приращения температуры к расстоянию между изотермами по нормали n: grad =lim (/n) n0=d/dn (С/м), он характеризует интенсивность изменения температуры внутри тела и является векторной величиной, направленной по нормали в сторону возрастания температуры. Плотность теплового потока q=- grad (Вт/м2) – количество теплоты, проходящей через единицу площади в единицу времени – вектор, направленный в сторону, противоположную градиенту температуры. Коэффициент теплопроводности - количество теплоты, проходящей в единицу времени через единицу площади при градиенте температуры в один градус на единицу длины (Вт. Коэффициент температуропроводности (м2/с) Коэффициент теплоотдачи характеризует интенсивность конвективного теплообмена между твердым телом и жидкой (газообразной) средой;  (Вт/м2с). (Вт/м2с).Выделение теплоты при снятии стружки объясняется тем, что в теплоту преобразуется механическая работа, затраченная на срезание стружки: W=Wдеф+Wт.п.п+Wт.з.п., где Wдеф, Wт.п.п, Wт.з.п – работа, затрачиваемая соответственно на упругую и пластическую деформации срезаемого слоя, на преодоление сил трения по передней и задней поверхностям. 3.5 Закономерности изменения температуры по передним и задним граням инструмента. В процессе резания металлов механическая энергия, затрачиваемая на работу резания, переходит в тепловую. В зоне резания возникает тепло за счет работы, затрачиваемой на пластические деформации Qд и преодоление  Распределение тепла нагреваются заготовка, режущий инструмент и стружка. При значительной скорости температура в зоне резания достигает значительных величин. При работе на высоких скоростях при точении и фрезеровании можно наблюдать сходящую из-под резца или фрезы ярко-красную стружку, нагретую до 900 °С. На обработанной поверхности стальной детали появляются цвета побежалости, свидетельствующие о высокой температуре поверхностного слоя детали во время соприкосновения ее с задней поверхностью инструмента. Полученное тепло при точении распределяется следующим образом: уходит в стружку 50—80 % (Qдс+Qтп);в резец 40—10 % (Qп+Qз), в обрабатываемую деталь 9—3% (Qтз+Qд) и в окружающую среду около 1 %. При затуплении инструмента характер распределения тепла изменяется: резец и заготовка нагреваются в большей степени. Как в стружке, так в резце и в заготовке тепло распределяется неравномерно. В слоях стружки, ближе расположенных к передней поверхности резца, температура выше, чем в слоях, удаленных от нее (рис. 12).  Распределение температур на передней поверхности резца и заготовки понижается по мере удаления рассматриваемой точки от поверхности резания, а наибольшая температура находится в месте контакта резца с заготовкой. Температура инструмента также различна в различных точках. Самая высокая температура соответствует точке, лежащей в центре давления стружки на резец. Температура резания. Под температурой резания понимается средняя температура на поверхности контакта инструмента со стружкой. На температуру резания Q влияют многие факторы: механические свойства обрабатываемого материала, размер площади срезаемого слоя и скорость резания:  где cq— коэффициент, характеризующий род и механические свойства обрабатываемого материала, геометрические параметры инструмента и свойства СОЖ; v — скорость резания, м/мин; т, п, q — коэффициенты степеней, причем m>n>q, т. е. на температуру резания большее влияние оказывает скорость, затем толщина срезаемого слоя а и наименьшее — ширина срезаемого слоя b. Большое влияние имеют механические свойства детали, чем выше предел прочности и твердость, тем больше тепла выделится при резании. При резании твердых материалов стружка соприкасается с передней плоскостью резца на меньшей площади, чем при резании мягких сталей. Это повышает давление на единицу поверхности контакта, а отвод тепла в тело резца и толщу стружки ухудшается, что приводит к повышению температуры в поверхностных слоях резца. Чем выше теплоемкость и теплопроводность обрабатываемого металла, тем лучше отвод тепла в стружку и в обрабатываемую заготовку и тем меньше температура на поверхности резца. Кроме мех. свойств материала влияние на температуру резания. оказывают геометрические элементы резца: угол резания, главный угол и радиус закругления при вершине резца. Отрицательный передний угол по сравнению с положительным вызывает большие деформации и приводит к большему выделению тепла. При работе с передним углом y=-10° температура резания повышается на 15° по сравнению с работой резцом, имеющим положительный угол у=+10°. При увеличении главного угла в плане уменьшается ширина стружки и длина активной части режущей кромки, что приводит к менее интенсивному отводу тепла в заготовку и в тело резца, теплота концентрируется на меньшей ширине среза около вершины резца, и температура резания повышается. Наиболее резкое увеличение температуры резания происходит в пределах  =20—60 °. =20—60 °.Радиус закругления при вершине резца в плане оказывает влияние на общее тепловыделение и на его отвод. Увеличение радиуса закругления хотя и увеличивает тепловыделение, но и увеличивает длину активной части режущей кромки, объем головки резца улучшает отвод тепла в тело резца и в заготовку, что является преобладающим, и приводит к снижению температуры резания. Чем больше площадь поперечного сечения тела резца, тем интенсивнее отвод тепла от мест его образования в тело резца, тем меньше температура резания. 3.6 Экспериментальные методы определения температуры при резании Среди многочисленных методов измерения температуры резания можно выделить две группы. Методы , с помощью которых измеряется средняя температура стружки, а также определенных участков изделия или резца: калориметрический метод; метод цветов побежалости; метод термокрасок. Ко второй группе принадлежат методы , которыми измеряются температура узкоограниченных участков зоны резания или резца, например: метод термопар; оптический и радиационный методы . Рассматриваемый метод измерения температуры с помощью термопар является наиболее удобным и более широко применяется в современных исследованиях.  Схема измерения температуры в зоне резания методом естественной термопары, где 1- обрабатываемая заготовка, 2- резец, 3-изоляция, 4-милливольтметр. Метод измерения естественной термопарой наиболее прост по осуществлению, но для получения абсолютных значений температур требует проведения очень трудоемкой операции градирования термопары «инструмент — обрабатываемый материал». 3.7 Влияние факторов обработки на температуру в зоне резания Многочисленные исследования зависимости температуры от различных факторов показывают, что температура в зоне резания зависит от физико-механических свойств обрабатываемого материала, режима резания, геометрии режущего инструмента и многих других условий. Наибольшее влияние на температуру в зоне резания оказывает скорость резания, в меньшей степени влияет подача, а влияние глубины резания почти не обнаруживается. Из геометрических параметров режущей части инструмента наиболее сильно на температуру резания влияют передний угол, главный угол в плане и радиус закругления при вершине, сопряжения главной и вспомогательной режущих кромок на вершине режущего лезвия инструмента. Кроме того надо отметить заметное влияние на температуру резания смазочно-охлаждающих жидкостей. При этом падение температуры вызвано как охлаждающим эффектом, так и уменьшением трения в процессе резания. Для расчета температуры в зоне резания наиболее общими являются формулы эмпирические вида: где: Наиболее часто величина показателей степени для каждого из элементов режима резания находиться в пределах: Это показывает, что наиболее сильно на температуру в зоне резания влияет скорость резания, слабее влияет подача, а глубина резания не оказывает на нее существенного влияния. Это объясняется тем, что с увеличением глубины резания пропорционально ей увеличивается длина рабочего участка главной режущей кромки, и напряженность процесса резания не изменяется, остается прежней. 4.Износ режущего инструмента. Цель работы 1) Изучение физической природы износа, механизмов износа. 2)Определение зависимости размерного и относительного износа резца от пути резания. Природа износа. Механизмы износа Износ инструмента может обусловливаться различными причинами и протекать по разным механизмам. Принято считать, что существуют следующие механизмы износа: адгезионно-усталостный; диффузионный; окислительный; абразивный. Адгезионно-усталостным износом – называют цикличный износ, при котором частицы отделяются от инструмента, под действием сил адгезии. Диффузионный износ – износ, в результате диффузии режущей пластины и обрабатываемой детали. Имеет два воздействия, растворение материала режущей пластины в стружке, и детали, и разбавление состава режущей пластины, молекулами обрабатываемой детали. Окислительный износ – процесс окисления карбида вольфрама, и кобальтовой фазы твердого сплава, и кислорода при 600-700 °С, твердость продуктов окисления меньше твердого сплава в 0-60 раз. Так же ослабляется связь между зернами твердого сплава, что способствует их вырыванию. При трении поверхности резания о заднюю грань и стружки о переднюю поверхность твердые микрокомпоненты обрабатываемого материала царапают инструментальный материал, разрушая его, царапающими включениями в обрабатываемых материалах могут быть зерна цементита, карбиды кремния, сложные карбиды, интерметаллиды, некоторые окислы и бориды. Все эти соединения сохранили высокую твердость даже при высоких температурах резания. Контактные поверхности инструмента могут также царапать частицы периодически разрушающегося нароста, твердость которого значительно превышает твердость обрабатываемого материала. Абразивное воздействие на инструмент могут оказывать также зерна карбидов вольфрама и сложных титановольфрамовых карбидов, которые вырываются из твердого сплава под действием диффузионных или адгезионных процессов, а затем, перемещаясь вдоль контактных поверхностей, царапают их. Выкрашивания и сколы часто сопровождают износ инструмента в период его приработки, при малых скоростях резания в зоне существования нароста, при прерывистом резании и при обработке высокопрочных материалов. Под выкрашиванием понимают процесс износа объёмов инструмента, прилежащих к режущей кромке, когда продукты износа имеют размеры порядка сотых и десятых долей миллиметра. Сколы имеют размеры более 0,5 мм. Выкрашивания и сколы часто носят случайный характер интенсифицируются неустойчивостью процесса резания, вибрациями и автоколебаниях, неоднородностью и дефектностью срезаемого слоя. Часто причиной выкрашиваний и сколов являются дефекты структуры твердого сплава, неправильно выбранная геометрия режущего клина, нарушения в технологии пайки и заточки инструмента. Практическая часть. На основании заданного эскиза (рис. 6.14) спроектировать рабочий чертеж детали, разработать технологический маршрут обработки ее поверхностей, подобрать оборудование и вычертить теоретические схемы базирования для каждой операции (если на двух операциях может быть использована одна и та же схема базирования, то она вычерчивается только для первой операции). Исходная заготовка - круг из стали 45. Рис. 6.14  Решение. По эскизу можно предположить, что это шестерня, с установкой по системе отверстий. Можно предположить, что торцевая плоскость поверхности с шероховатостью Можно считать, что основными конструкторскими базами являются: ось, торцы. Спроектированная деталь показана на рис. 1.  Технологический маршрут разрабатывается на основании общих Рекомендаций. На первой операции технологического процесса рекомендуется обработать поверхности, которые в дальнейшем могут быть использованы в качестве установочных баз на большинстве операций (рис. 2). Такими поверхностями являются поверхности 1, 7. Для первых операций базой принимается поверхность 3. На токарно-винторезном станке, производится обтачивание торцов 1,3 и отверстия 2. Базой второй операции будет 1, 2 поверхности. Производится сверление и зенкерование системы отверстий 5, на вертикально-сверлильном станке. Третьей, операцией производится нарезание зубьев 6 на фрезерном станке, с базой 1. Последней производится финальная обработка поверхности 3 с базой 1, на горизонтально-шлифовальном станке. Разработанный технологический маршрут представлен в табл.1.

Табл. 1.  Рис. 2. |