Вариант 14. Контрольная работа вариант14 Содержание Физические свойства. Пустотность. Песок. Виды песка. Зерновой состав песка

Скачать 148.59 Kb. Скачать 148.59 Kb.

|

|

ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ КОНТРОЛЬНАЯ РАБОТА ВАРИАНТ-14 Содержание 1.Физические свойства. Пустотность. 2.Песок. Виды песка. Зерновой состав песка. 3.Щебень шлаковый. Определение марки по прочности 4.Минеральные вяжущие материалы. Классификация. 5.Портландцемент. Приготовление раствора и формирование балочек для определения марки цемента. 6.Цементобетон. Основные свойства. Ползучесть. Трещинообразование. 7.Битумы нефтяные жидкие. Марки. 8.Производство асфальтобетонных смесей. Технологический процесс приготовления. 9.Укрепление грунтов. Проектирование состава смеси грунта с органическими вяжущими. 10.Вторичное сырье. Повторное использование асфальтобетона. 11.Задача 1.Физические свойства. Пустотность. Строительные материалы, применяемые для возведения зданий и сооружений, характеризуются разнообразными свойствами, которые определяют качество материалов и область их применения. Особенности строительных материалов, проявляющиеся по отношению к воздействию различных явлений и других материалов, называются их свойствами, а совокупность свойств, определяющих пригодность материалов для применения по назначению, характеризует их качество. Свойства строительных материалов оценивают числовыми показателями, которые устанавливают путем лабораторных испытаний но единообразной стандартной методике. Свойства строительных материалов многообразны и могут быть подразделены на физические, механические, химические, технологические, художественно-декоративные и др. Физические свойства материала характеризуют его строение или отношение к физическим процессам окружающей среды. К физическим свойствам относят массу, истинную и среднюю плотность, пористость, водопоглощение, водостойкость, влажность, водопроницаемость, воздухо-, паро- и газопроницаемость, морозостойкость, теплопроводность, огнестойкость и др. Пустотность— отношение суммарного объема пустот в рыхлом материале ко всему объему, занимаемому этим материалом. 2.Песок. Виды песка. Зерновой состав песка. Песок – это сыпучий материал, состоящий из мелких зерен горных пород. Он является одним из самых первых стройматериалов, которые освоил человек. Так, еще в Древнем Египте (3100 г. до н. э.) песок использовали в качестве заполнителя для гипсовых растворов. А в 13 г. до н. э. римский архитектор Марк Витрувий Поллион посвящает песку целую главу в своем трактате «Десять книг об архитектуре». Там он достаточно подробно описывает разновидности и свойства этого материала. Речной песок Речной песок добывается со дна рек. Он отличается природной чистотой и хорошими водопропускными качествами. Размер песчинок у речного песка составляет от 0.3 до 0.5 мм. Этот вид используют для приготовления бетонных растворов, цементных стяжек, очистных фильтров, дренажных сооружений. Стоит отметить, что при приготовлении бетонной смеси этот вид песка быстро осаждается, поэтому раствор нужно постоянно перемешивать. Стоимость речного песка составляет от 600 до 800 рублей за 1 м3. Карьерный песок Вполне логично карьерный песок добывается открытым методом и включает в своем составе примеси: пылевидные частицы, камни. Песчинки карьерного песка намного меньше, чем у речного, их размеры составляют от 0.6 до 3.2 мм. В исходном необработанном виде строительный материал можно использовать для устройства траншей или в качестве посыпки под фундамент. Обычно ведущие производители промывают и просеивают карьерный песок . В этом случае его можно применять при выполнении штукатурных и отделочных работ, для создания асфальтобетонной смеси, для формирования стяжки. Морской песок Это нерудное полезное ископаемое извлекается со дна моря при помощи гидравлических снарядов. В нем практически отсутствуют посторонние примеси, а при очищении участвует соль. Этот вид песка считается самым востребованным. Его применяют везде, начиная от создания бетонных конструкций и заканчивая формированием мелкодисперсный сухих смесей. Но, несмотря на уникальные характеристики этого строительного материала, в нем существует дефицит, так как его невозможно массового производить. Иногда строительный песок считают отдельным видом. Но, как правило, под ним подразумевают и речной, и карьерный песок. Речной песок может быть двух цветов – желтого и серого, а карьерный – коричневого и желтого. Но, оказывается, в природе существует также черный песок, который блестит словно металл. Он может встречаться в разных уголках земного шара. А образуется этот вид песка в результате геологических процессов. Это полезное ископаемое состоит из темноцветных тяжелых минералов и образовывается путем вымывания светлых составляющих. Основными минералами являются магнетит, ильменит, гематит. Таким пескам свойственна высокая радиоактивность – 50-300 микрорентген в час, но иногда этот параметр может достигать тысячу микрорентген в час. Из-за высокой радиоактивности это полезное ископаемое не используется в строительной и хозяйственной деятельности. Искусственный песок Стоит отметить, что вышеперечисленные виды песка являются природными, так как они образовались естественного разрушения горных пород. Но, на рынке есть и искусственный песок, создающийся путем дробления мрамора, известняка, гранита. Наиболее востребованным среди искусственных видов песка является кварцевый. Изготавливают его путем измельчения и рассеивания минерала белого кварца до получения однородной фракции. От природных видов песка он отличается тем, что не содержит примесей и имеет однородный состав. Эти преимущества позволяют точно рассчитать параметры конструкции, изготовленной на кварцевом песке. Он нашел свое применение при создании декоративных и отделочных, сварочных материалов. Также он используется в производстве бетона, но достаточно редко. Зерновой состав– содержание по массе групп зерен (фракций) рыхлых и дробленных минеральных минералов различной крупности по отношению к массе исследуемого образца материала. Песчаный материал содержит в своем составе гравийные частицы крупнее 5 мм, пылевидную и глинистую фракции мельче 0,05 мм. 3.Щебень шлаковый. Определение марки по прочности Шлаковый щебень – Данный материал является побочным отходом сталелитейного производства. Не вдаваясь в подробности, можно привести два основных варианта «добычи» этого вещества. В первом случае используются отвалы породы, оставшиеся после обработки металла. Это просто груды камней разного размера, которые сортируются по фракциям (размерам отдельных частей) и после этого сразу готовы к использованию. Такой подход – самый дешевый. Второй вариант заключается в специальной заливке шлака на определенную поверхность, его остывании и последующем дроблении при помощи специализированной техники. Так получается немного дороже, зато вещество выходит качественнее. Характеристики шлакового щебня могут варьироваться в широких пределах. Они практически полностью зависят от того, каким было изначальное сырье, а также от тех технологий, которые применялись при получении стали. Тем не менее есть ряд особенностей, которые позволяют охарактеризовать данное вещество более точно. Плотность шлакового щебня выше, чем гранитного (от 2950 кг/м3 против 2650 кг/м3). Поглощение воды тоже выше (у гранитного - 0,2 %, у шлакового - от 0,4 до 7,3 %). Морозостойкость значительно ниже (15 циклов против 300 у гранитного). Отдельно нужно сказать о пределе прочности на сжатие. Если у стандартного гранитного материала этот показатель составляет 120 МПа, то у шлакового щебня он же может варьироваться в очень широком диапазоне, начинаясь от 62 МПа (для пористого шлака) и заканчиваясь на 140 МПа (для медеплавильного аналога). То же самое можно сказать и о показателе дробимости. У гранитного щебня эта характеристика составляет 11 %, а показатели шлаков также отличаются. Пористый – 44 %, медеплавильный – 6 %. Марку щебня по прочности определяют в водонасыщенном состоянии по потере массы щебня при сжатии (раздавливании) в цилиндре. 1.2.6. Щебень по истираемости подразделяют на марки в соответствии с требованиями, указанными в табл.4. Таблица 4

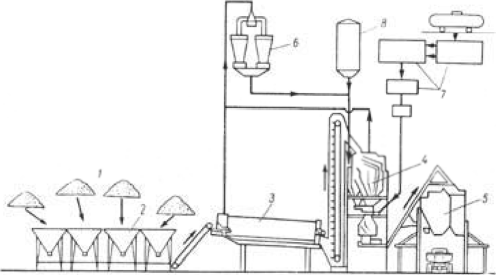

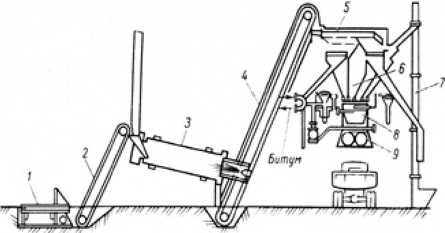

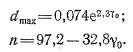

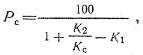

4.Минеральные вяжущие материалы. Классификация. Вяжущими веществами называют материалы, способные в определенных условиях (при смешивании с водой, нагревании и др.) образовывать пластично-вязкое тесто, которое самопроизвольно или под действием определенных факторов со временем затвердевает. Переходя из пластично-вязкого состояния в камневидное, вяжущие вещества могут скреплять между собой камни (например, кирпич) или зерна песка, гравия и щебня. Это свойство вяжущих используется для получения бетонов, строительных растворов различного назначения, силикатного кирпича, асбестоцемента и других безобжиговых искусственных каменных материалов. Начало использования человеком вяжущих открыло новую эпоху в строительстве: вместо обтесывания камней строители с помощью вяжущих и камней произвольной формы могли делать любые конструкции, не беспокоясь о плотном прилегании одного камня к другому. Современные вяжущие вещества в зависимости от состава делят на: • неорганические (известь, цемент, гипсовые вяжущие и др.), которые для перевода в рабочее состояние затворяют водой (реже водными растворами солей); • органические (битумы, дегти, синтетические полимеры и олигомеры), которые переводят в рабочее состояние нагревом либо с помощью органических растворителей, либо сами они представляют собой вязкопластичные жидкости. В строительстве в основном используют неорганические (минеральные) вяжущие вещества. Далее для краткости неорганические вяжущие вещества будут называться просто вяжущим. Подавляющее число неорганических вяжущих способно твердеть самопроизвольно, без создания каких-либо условий. Однако находят применение и вяжущие, которые твердеют при определенных условия и при введении специальных добавок, например вяжущие автоклавного твердения, способные твердеть только в среде насыщенного водяного пара при температуре 150...200°С и при повышенном давлении (в автоклаве). К последним относятся известково-кремнеземистые, известково-зольные, известково-шлаковые и другие вяжущие. Главным качественным показателем вяжущих является отношение к воздействию воды. По этому признаку их делят на воздушные и гидравлические. Воздушные вяжущие способны затвердевать и длительно сохранять прочность только на воздухе. По химическому составу можно выделить четыре группы воздушных вяжущих: 1 — известковые, состоящие, в основном, из гидрооксида кальция Са(ОН)2; 2 — гипсовые, состоящие из сульфата кальция (CaSO4 • 0,5Н2О или CaSO4); 3 — магнезиальные, главным компонентом которых служит MgO; 4 — жидкое стекло — раствор силиката натрия или калия. Последнее из-за способности сохранять прочность в кислых средах называют кислотоупорным вяжущим. Гидравлические вяжущие способны твердеть и длительное время сохранять прочность не только на воздухе, но и в воде. Причем, находясь в воде, они могут повышать свою прочность. По химическому составу гидравлические вяжущие представляют собой сложные системы, состоящие в основном из соединений четырех оксидов: СаО - SiO2 - А12О3 - Fe2O3. Эти соединения образуют основные типы гидравлических вяжущих (приводятся в исторической последовательности): 1) гидравлическая известь и романцемент; 2) силикатные цементы, состоящие преимущественно из силикатов кальция (портландцемент и его разновидности); 3) алюминатные цементы, состоящие в основном из алюминатов кальция (глиноземистый цемент и его разновидности); 4) вяжущие эттрингитового типа, основными компонентами которых являются алюминаты кальция и сульфат кальция (расширяющиеся и безусадочные цементы). Главнейшие показатели качества вяжущих как воздушных, так и гидравлических,— прочность и скорость твердения. Прочность вяжущих изменяется во времени, поэтому ее оценивают по прочности (обычно на сжатие и изгиб) стандартных образцов, твердевших определенное время в условиях, установленных стандартом. По этим показателям устанавливают марку вяжущего. Например, марка гипсовых вяжущих определяется по прочности образцов из гипсового теста спустя 2 ч после их изготовления, а портландцемента - по прочности образцов из цементно-песчаного раствора — через 28 суток твердения во влажных условиях при температуре (20 ± 2)° С. Скорость твердения — другая не менее важная характеристика вяжущих. Очень высокой скоростью твердения обладают гипсовые вяжущие: они полностью затвердевают за несколько часов; очень медленно твердеет воздушная известь: процесс ее твердения длится сотни лет. В процессе твердения строители различают две стадии: схватывание и набор прочности (собственно твердение). Такое членение процесса имеет весьма условный характер, но оно удобно для практических целей. Схватывание — потеря тестом вяжущего пластично-вязких свойств и формирование структуры с молекулярными, ван-дер-ваальсовыми связями. Момент, когда появляются признаки загустевания теста, т. е. оно начинает терять пластичность, говорит о начале схватывания. Момент, когда тесто превращается в твердое тело, окончательно теряя пластичность, но не приобретая еще практически значимой прочности, называют концом схватывания. Сроки схватывания гипса 4...30 мин, портландцемента — несколько часов. Схватывание — явление, характерное для вяжущих, твердеющих по физико-химическому механизму (гипс, цементы). У простейших вяжущих (глина, известь), твердеющих в результате испарения воды, этап схватывания растягивается на очень длительный период времени, поэтому принято считать, что он просто отсутствует. Сроки схватывания необходимо знать, так как все работы со смесями на основе вяжущих должны заканчиваться до начала их схватывания, пока они не потеряли пластичности. Повторное перемешивание после схватывания, особенно с добавлением воды, может привести к существенному снижению прочности материала на этом вяжущем. 5.Портландцемент. Приготовление раствора и формирование балочек для определения марки цемента. Портландцемент – это гидравлическое вяжущее вещество, продукт тонкого измельчения клинкера с добавлением гипса (от 3 до 5%), регулирующего сроки схватывания цемента. По составу различают портландцемент без добавок, с минеральными добавками, шлакопортландцемент и др. Методика определения марки цемента состоит в следующем. Сначала определяют консистенцию цементного раствора, которая требуется для изготовления образцов балочек. Для этого отвешивают 1500 г песка и 500 г цемента, высыпают их в сферическую чашку (см рис 3 7) и перемешивают цемент с песком лопаткой в течение 1 мин Затем в центре сухой смеси делают лунку и вливают в нее 200 г воды (В/Я=0,4). После того как вода впитается, еще раз перемешивают смесь в течение 1 мин. Раствор переносят в механический смеситель где его перемешивают в течение 2,5 мин. 6.Цементобетон. Основные свойства. Ползучесть. Трещинообразование. Цементобетонным — это искусственный камень, полученный в результате твердения перемешанной и уплотненной бетонной смеси, в составе которой щебень, цемент (не ниже М400), песок, вода, и необходимые добавки. Быстрый К основным свойствам цементобетона, имеющим значение в строительстве, можно отнести прочность и морозостойкость. Прочность характеризует устойчивость к механическому воздействию при растягивающих и сжимающих деформациях. Ползучесть – способность бетона к увеличению деформаций без изменения внешней нагрузки. Деформации ползучести, как и деформации усадки, имеют затухающий во времени характер. Ползучесть является полезным свойством бетона, так как способствует перераспределению напряжений. При отсутствии ползучести чрезмерные местные напряжения могли бы привести к разрушению конструкции. Образование трещин в цементобетоне связано со структурными и адгезионными процессами, происходящими под воздействием температуры, воды и коррозионных факторов. Предложены направления по защите цементобетонной плиты органическим материалом либо устройством защитного слоя из цементобетона, отделенного от основной плиты эластичной мембраной. 7.Битумы нефтяные жидкие. Марки. Битум нефтяной представляет собой твердые, вязкопластичные или жидкие продукты переработки нефти. По химическому составу битумы — сложные смеси высокомолекулярных углеводородов и их неметаллических производных азота, кислорода и серы, полностью растворимые в сероуглероде. Битум нефтяной представляет собой твердые, вязкопластичные или жидкие продукты переработки нефти. По химическому составу битумы — сложные смеси высокомолекулярных углеводородов и их неметаллических производных азота, кислорода и серы, полностью растворимые в сероуглероде. Помимо классов жидкий битум делится на несколько марок: Битум, густеющий со средней скоростью, может быть марок СГ 40/70, СГ 70/130 и СГ 130/200. Медленногустеющий битум выпускается марок МГ 40/70, МГ 70/130 и МГ 130/200. Медленногустеющий битум, полученный в результате переработки остаточных нефтепродуктов или их смесей, может быть марок МГО 40/70, МГО 70/130 и МГО 130/200. Основой для такого деления является вязкость материала, контролируемая при +60 °С с помощью вискозиметра с отверстием диаметром 5 мм. Цифры после буквенной аббревиатуры означают минимальное и максимальное время, за которое из вискозиметра должно вытечь 50 см3 жидкого битума. Чем больше это время, тем гуще материал. Жидкие битумы марок СГ используют для дорожного строительства в любых климатических зонах. Медленногустеющие битумы марок МГ и МГО применяют для дорожного строительства во II–V климатических зонах (деление на климатические зоны выполнено в соответствии с СП 34.13330.2012 «Автомобильные дороги»). Регионы, где их можно применять, можно увидеть на карте ниже. 8.Производство асфальтобетонных смесей. Технологический процесс приготовления. Асфальтобетонные смеси (горячие, теплые и холодные) изготавливают на стационарных или передвижных асфальтобетонных заводах (АБЗ). Технологический процесс получения асфальтобетонной смеси включает следующие основные операции (рис. 83):  Рис. 1. Схема производства горячей и теплой асфальтобетонной смеси: 1 - склад каменных материалов; 2 - бункер - питатель; 3 - сушильный агрегат; 4 - смесительный агрегат; 5 - бункер-накопитель; 6 - пылеулавливатель; 7 - битумохранилище; 8 - склад порошка • подготовку минеральных материалов (подачи и предварительное дозирование, высушивание и нагрев до требуемой температуры, дозирование; • подготовку битума (подача из хранилища в битумоплавильную, удаление содержащийся влаги и нагрев до рабочей температуры, а в необходимых случаях введения поверхностно-активных добавок или разжижителя, дозирование перед подачей в мешалку смесителя); • перемешивание минеральных материалов с битумом и выгрузку готовой асфальтобетонной смеси в накопительные бункера или автомобили - самосвалы. Свойства приготавливаемых асфальтобетонных смесей и асфальтобетона должны отвечать требованиям ГОСТ 9128-97. Для улучшения качества асфальтобетонных смесей во многих случаях в асфальтобетонную смесь вводят поверхностно-активные вещества (ПАВ) и активаторы. В качестве ПАВ используются кат- нонактивные и анионактивные вещества. Свойства и качества, вводимых в асфальтобетонную смесь ПАВ должны отвечать требованиям ГОСТ 9128-97 и другим соответствующим техническим условиям на ПАВ и активаторы. Асфальтобетонную смесь на АБЗ приготавливают в автоматизированных установках цикличного и непрерывного действия с гравитационным или принудительным смешиванием материалов. При возможности выбора в первую очередь применяют асфальтосмесительные установки цикличного действия, затем непрерывного с принудительным перемешиванием и в последнюю очередь асфальтосмесительные установки непрерывного действия с гравитационным перемешиванием. Основным агрегатом на асфальтобетонном заводе является асфальтобетоносмеситель. Асфальтосмесительное оборудование предоставляет собой комплект, включающей агрегат питания, сушильный и смесительный агрегаты, накопительный бункер, емкости для битума, минерального порошка мазута, кабину управления и все необходимые средства вертикального и горизонтального транспорта компонентов смесей. Производительность асфальтобетонос- месителей составляет 25-50 или 100-200 т/ч. Они могут работать в автоматическом дистанционном режимах управления. Технологическая схема такой установки приведена на (рис. 84). Предварительно отдозированные щебень и песок попадают через питатель 1 на холодный ковшовый элеватор 2. Просушенные и нагретые в сушильном барабане 3 до 200-220°С песок и щебень горячим элеватором 4 подаются на грохот 5, которым рассортировываются по соответствующим отсекам горячего бункера 6. Минеральный порошок в холодном виде отдельным элеватором 7 подается непосредственно в отсек бункера (благодаря наличию в соседнем отсеке горячего щебня минеральный порошок немного нагревается). Из бункера минеральные материалы через затворы попадают в весовой ковш 8, где поочередно (суммированием навесок) взвешиваются в требуемой пропорции на один замес, ссыпаются в лопастную мешалку 9, и после перемешивания сухой минеральной смеси в течение 10-20 с туда же вводят битум. Перемешивание всех компонентов одного замеса массой 600 кг обычно продолжается 60-80 с. Производительность таких смесителей составляет 25-40 т/ч. В асфальтосмесителях с мешалкой непрерывного действия (например Д-645-3) фракционированный минеральный материал из горячих бункеров дозируют ленточными дозаторами непрерывного действия, минеральный порошок - шнековым.  Рис. 2. Схема асфальтосмесителя принудительного перемешивания периодического действия: 1 - питатель; 2 - ковшовый элеватор; 3 - сушильный барабан; 4 - горячий элеватор; 5 - грохот; 6 - отсеки горячего бункера; 7 - элеватор минерального порошка; 8 - весовой ковш; 9 - лопастная мешалка Все минералы в требуемом соотношении проступают в лопастную мешалку, смачиваются непрерывным потоком битума. Перемешиваясь, смесь, перемешивается к выгрузочному отверстию. Время и скорость перемешивания регулируется. Производительность смесителя Д-645-3 составляет 100 т/ч. При приготовлении асфальтобетонной смеси в цикличной установке обеспечиваются лучшие условия возможности регулирования времени перемешивания и получения смеси требуемого качества. Сушка и нагрев каменных материалов должны обеспечить не только заданную температуру, но и полное удаление влаги. Для нагрева и обезвоживания битума применяют битумоплавильное оборудование непрерывного и периодического действия. В установках непрерывного действия с газовым или электрическим подогревом обезвоживание происходит в тонком слое. Установки периодического действия состоят из нескольких битумоплавильных котлов. В них вязкий битум готовят по двухступенчатому циклу:’ в одних котлах битум нагревают до 110...120°С и, при необходимости, выпаривают воду, потом перекачивают и другие расходные котлы и нагревают до рабочей температуры. При необходимости введения в битум ПАВ или разжижителя битум готовят по трехступенчатому циклу: после разогрева и выпаривания воды битум перекачивают в свободные котлы, где объединяют с ПАВ или разжижителями, а затем перекачивают в расходные котлы и нагревают до рабочей температуры. Компоненты асфальтобетонной смеси дозируются по массе; исключение допускается для битума и добавок ПАВ, дозирование которых ведется по объему. Для предварительного дозирования минеральных материалов (до поступления в сушильный барабан) используют агрегаты питания. Точность предварительного дозирования минеральных материалов 5%. При работе с очень влажными материалами вводят поправку на их влажность. Особое внимание уделяется режимам перемешивания асфальтобетонной смеси в смесителях цикличного и непрерывного действия. Режим перемешивания минеральных материалов с битумом играет основную роль в процессе приготовления смеси. Тщательно перемешенная смесь характеризуется равномерным распределением всех ее компонентов и полным обволакиванием поверхности частиц битумом. Продолжительность перемешивания зависит от типа смесительной установки и вида приготавливаемой смеси. Она колеблется от 20 до 180 с. Повышение качества смеси и производительности технологического процесса перемешивания могут быть обеспечены интенсификацией процесса перемешивания, применением ПАВ, активаторов, совершенствованием способа введения вяжущих, а также активацией минеральных материалов. Интенсификация процесса перемешивания обеспечивает сокращение расхода вяжущих материалов и минерального порошка на 10... 15%. Одновременно прочность асфальтобетона в покрытиях увеличивается на 25...30%. Принцип интенсификации базируется на увеличении длительности или скорости перемешивания. Способ введения битума также оказывает существенное влияние на перемешивание и качество смеси. В целях совершенствования технологии приготовления асфальтобетонной смеси целесообразно широко применять активаторы — цемент, известь, сланцевую смолу и другие. Введение этих материалов способствует созданию активной свежеобразованной поверхности, имеющей в начальный период большую энергию, что обусловливает высокую адгезию с вяжущими материалами. 9.Укрепление грунтов. Проектирование состава смеси грунта с органическими вяжущими. Укрепление грунта является важнейшей задачей, которую необходимо решать всем застройщикам при подготовке строительной площадки либо ее благоустройстве. Необходимость применения данного метода определяется специализированной проектной организацией после проведения комплекса мероприятий, направленных на тщательное обследование участка будущей застройки. Укрепление (защита) грунта предотвращает механическую, водную и ветровую эрозию почвы, что способствует повышению устойчивости фундаментов зданий, повышению общей надежности и долговечности строений. Укрепление грунта, как правило, является обязательной процедурой при возведении зданий и сооружений, высотой более двух этажей. Основные способы укрепления грунтов Различные способы искусственного укрепления грунтов, позволяющие существенно повысить несущую способность грунтовых оснований: Цементация. Применяется для уплотнения средних и крупных песков и заключается в нагнетании цементного молока либо жидкого цементного раствора по забитым в грунт полым сваям. Химический способ. В основе данного способа, предназначенного для укрепления лессовых и песчаных грунтов, лежит использование химических растворов, нагнетаемых в грунт. Термическое закрепление. Происходит за счет обжига раскаленными газами лессовых грунтов, подаваемыми при помощи жаропрочных труб вместе с воздухом. Электрический способ. Используется для закрепления глинистых грунтов за счет использования эффекта электроосмоса, способствующего осушению и уплотнению глины. Электрохимический способ. Отличается от электрического метода использованием не только электрического тока, но и специальных химических добавок, благодаря которым возрастает интенсивность закрепления грунта. Механический способ. К разновидностям данного метода относится устройство грунтовых подушек (замена слабого грунта более прочным), устройство грунтовых свай (монтаж свай в слабый грунт), вытрамбовывание котлованов (используются тяжелые трамбовки, подвешенные на стреле крана), уплотнение котлованов (используются кулачковые катки, трамбующие машины, виброплиты и виброкатки). В настоящее время имеются два принципиально различных метода проектирования состава минеральных смесей, обрабатываемых органическими вяжущими; проектирование смеси с непрерывной и прерывистой гранулометрией минеральных материалов. Сущность метода подбора смесей по принципу непрерывной гранулометрии состоит в том, что используются фракции минерального состава, размеры которых последовательно уменьшаются в 2 раза, а их количественное соотношение определяется коэффициентом сбега Ксб. Этот коэффициент показывает, во сколько раз количество предыдущей фракции меньше последующей. Количество (по массе) первой фракции а (наиболее крупной) определяют по формуле проф. Н. Н. Иванова. Количество промежуточной фракции ах определяют по формуле где n — количество принятых фракций; x — фракция, которая определяется. При этом предполагается, что размеры первой самой крупной и последней самой мелкой (менее 0,005 мм) фракций выбираются исходя из эксплуатационных требований, предъявленных к структуре материала, ее зернистости, плотности, шероховатости и т п. Скелетный остов материалов, подобранных по принципу непрерывной гранулометрии по кривым оптимальных составов с коэффициентом сбега 0,65—0,85, характеризуется сплошным пространственным каркасом. Такой каркас обладает максимальным количеством межзерновых контактов, которые равномерно передают внутриструктурные напряжения, возникающие в дорожной одежде под воздействием разнообразных нагрузок. В результате такие слои меньше подвержены разрушениям, возникающим из-за перенапряжений в местах контактов отдельных минеральных зерен. Однако у этого метода есть и существенный недостаток. Очень трудно бывает в производственных условиях получить большое количество фракций, необходимых для оптимальных составов с непрерывной гранулометрией. Так, например, для мелкозернистой асфальтобетонной смеси с наибольшим размером зерен 10 мм при подборе нужны будут фракции: 10—5; 5—2,5; 2,5—1,25; 1,25—0,63; 0,63—0,31, 0,31—0,15; 0,15—0,08; 0,08—0,04; 0,04—0,02; 0,02—0,01; 0,01—0,005, а для средне- и крупнозернистых смесей этих разновидностей будет значительно больше. В развитие этого метода и с целью повышения сдвигоустойчивости материалов был предложен способ проектирования минерального остова по принципу прерывистой гранулометрии. Отличие этого метода заключается в том, что соседние фракции последовательно уменьшаются не в 2 раза, а в 4,8 и 16 раз. При этом по мере увеличения соотношения размеров соседних фракций (1:2; 1:4; 1:8) плотность смеси возрастает и достигает своего максимального значения при соотношении размеров фракций 1:16. Чаще всего в смесях, спроектированных таким методом, отсутствуют фракции 5—0,63 мм, однако, как показали исследования Н. В. Горелышева и Н. М. Авласовой, это обстоятельство не мешает материалам, приготовленным на базе таких минеральных смесей, соответствовать требованиям действующих ГОСТов. Описанные методы относятся к минеральным смесям, проектируемым из прочных стандартных минеральных материалов. Местные каменные материалы могут существенно отличаться по прочности, плотности, морозостойкости и т. д. Рядом исследователей была установлена зависимость прочности, морозостойкости, дробимости каменных материалов от их объемной массы. Поэтому первой попыткой, вносящей коррективы в существующие методы проектирования минеральных смесей с учетом свойств местных каменных материалов, можно считать внесение поправки за счет различия объемных масс. Эта поправка рассчитывается по формуле  где х1 — новое содержание исходных материалов в минеральной части смеси по массе, х — то же, но без учета влияния объемной массы; γо — объемная масса данного материала;∑х/γ0 — сумма отношений количества минеральных материалов к их объемным массам. Наблюдения за службой слоев дорожных одежд из местных минеральных материалов, укрепленных органическими вяжущими, показали, что при прочих равных условиях мелкозернистые минеральные смеси из местных материалов меньше подвержены дробимости, чем крупно- и среднезернистые. На основании обобщения результатов многолетних исследований В. В. Maлеванский пришел к выводу, что в процессе эксплуатации в слое дорожной одежды из малопрочных известняков, укрепленных битумом, устанавливается стабильный гранулометрический состав, который и следует проектировать при использовании малопрочных известняков в качестве минерального остова для битумоминеральных смесей. Для расчета стабильного гранулометрического состава необходимо знать объемную массу известняка γ0, по величине которого можно вычислить размер максимальных частиц dmax, и содержание пылеватой фракции (<0,0071 мм/n/%) по следующим формулам:  Зная размер dmax, количество фракций меньше 0,0071 мм и задавшись коэффициентом сбега, можно рассчитать гранулометрический состав минеральной смеси ранее описанным способом. Кроме вышеописанных подходов к проектированию минеральных смесей, в развитие принципа прерывистой гранулометрии применительно к местным материалам, был разработан метод подбора составов смесей по коэффициенту скелетности. Следуя этому методу, минеральная смесь рассматривается как состоящая из двух компонентов — скелетного и заполняющего. Если минеральная смесь должна состоять из трех, компонентов: щебня, песка и минерального порошка, тогда проектирование составов производят в два этапа. На первом этапе рассчитывают плотную смесь из песка и минерального порошка, в которой песок является скелетным компонентом, а минеральный порошок заполняющим. На втором этапе рассчитывают состав всей смеси, причем скелетной составляющей на этом этапе является щебень, а заполняющей — ранее подобранная смесь из песка и минерального порошка. Количество скелетного материала в смеси Pс (% по массе) рассчитывают по формуле  где K1 = Δ3/γс и К2 = Δ3/Δс — коэффициенты, соответствующие данному материалу и способу уплотнения (вычисляются в процессе анализа исходных материалов); Кс = Vc/1-nc — коэффициент скелетности, оптимальные значения которого по лабораторным данным в максимально плотных смесях находятся в пределах 0,75—0,85. Для прочных каменных материалов этот коэффициент будет оптимальным в пределах 0,7—1,0. Для минеральных материалов пониженной прочности Кс = 0,5—0,85; Δc; Δ3 — объемные массы минеральных материалов в уплотненном состоянии при стандартном уплотнении, г/см3; Vc — объем скелетного материала (в плотном теле) в единице объема минеральной смеси; nc — пористость скелетного материала в плотном состоянии, доли единицы или проценты; γc — объемная масса скелетного материала, г/см3. Количество заполняющего материала P3 находят как разность P3 = 100-Pc. Описанные выше принципы могут использоваться при проектировании минеральных смесей из местных материалов: известняков, ракушечников, металлургических шлаков, горелых пород, дресвы и минелитовых сланцев, керамзитового гравия и кускового керамзита, песчано-гравийных смесей, гравия и т. п. Дополнительные коррективы в состав минеральных смесей могут вноситься в зависимости от конкретных эксплуатационных требований, региональных условий строительства и эксплуатации дороги, местоположения слоя в дорожной одежде, физико-механических характеристик исходных материалов и свойств органических вяжущих. 10.Вторичное сырье. Повторное использование асфальтобетона. Вторсырьё —это любые вещи, которые подходят для вторичной переработки. Из них производятся новые материалы для изготовления других предметов. Вторичная переработка осуществляется на специальных предприятиях. Цели вторичного использования мусора. Использование вторичного сырья, подлежащего утилизации, — это задача каждого человека, ответственно относящегося к проблеме загрязнения окружающей среды. Использование переработанных асфальтобетонных покрытий при строительстве и ремонте дорог — распространенная практика в развитых странах. В России она также постепенно получает признание. Лом, переработанный в крошку или гранулят, добавляют в асфальтобетонную смесь, давая таким образом дорожным одеждам вторую жизнь. Этот метод позволяет дорожникам не только хорошо сэкономить без ущерба для качества работы, но и в известной степени поучаствовать в разрешении экологических проблем своего региона. Задача 1. Подобрать состав цементобетонной смеси для основание под дорожное покрытие со следующими характеристиками: предел прочности при сжатии Rб =25 МПа, осадка конуса ОК = 0 см. Имеются следующие материалы: Портландцемент – активность при сжатии Rц=40МПа, плотность цемента pц=3,1г/см3, насыпная плотность цемента pнц=1,2г/см3. Песок речной кварцевый – плотность песка pп=2,7г/см3, насыпная плотность песка pнп=1,7г/см3, влажность песка Wп=1%. Щебень дробленный из гранита – плотность щебня pщ=2,9г/см3, насыпная плотность щебня pнщ=1,8г/см3, максимальная крупность щебня 40мм, влажность щебня Wщ=2%. Определить коэффициента выхода бетонной смеси. Определить расход материалов (в кг) на замес бетономешалки. Объем бетономешалки Vм=800 литров. Определить рабочий состав бетона (в кг) на замес бетономешалки Vм=800 литров. Решение Состав тяжелого бетона рассчитывают по методу «абсолютных объемов» (разработан проф. Б. Г. Скрамтаевым). В основу положено условие, что тяжелый бетон, уплотненный в свежем состоянии, приближается к абсолютной плотности, т.е. сумма абсолютных объемов исходных материалов в 1 м3 (1000 л) равна уплотненной бетонной смеси: Ц/ρц + В/ρв + П/ρп + Щ(Г)/ρщ(г) = 1000 (1) Расчет номинального (лабораторного) состава бетона на 1 м3 выполняется в такой последовательности: вычисляют цементно-водное отношение, расход воды, расход цемента, после этого определяют расход крупного и мелкого заполнителя на 1 м3 бетонной смеси. Водоцементное отношение (В/Ц) вычисляют исходя из требований к прочности бетона и с учетом активности цемента, вида и качества составляющих, широко используется формула Боломея–Скрамтаева: Rб = А Rц (Ц/В ±0,5) (2) В/Ц = (А∙ Rц) / (Rб + 0,5 ∙А∙ Rц ) = (0,65 ∙50,0) / (50,0 + 0,5∙0,65∙50,0) = 0,5 где Rб – марка бетона, МПа; Rц – активность цемента, МПа; А – коэффициент, который учитывает качество материалов (принимается по справочной литературе, А = 0,65 высокое качество). Расход воды принимаем в соответствии со справочной литературой равный В = 175 л Расход цемента определяем по формуле: Ц = В/(В/Ц) = 175/0,7 = 250 кг (3) Определяем расход щебня по формуле: Щ = 1/ (α∙Vпщ/ ρнщ +1/ ρщ) (4) где α - коэффициент раздвижки зерен щебня (гравия) (по справочной литературе 1,38; Vпщ – пустотность щебня в стандартном рыхлом состоянии (подставляется в виде относительной величины) Vпщ=(1–(ρнщ/ρщ)∙100=(1–1,8/3,10)∙100=42% (5) Щ = 1/(1,38 ∙ 0,42/1800 + 1/3100)=1551 кг Определяем расход песка: П=[1–(Ц/ρц+В/ρв+Щ/ρщ)]∙ρп (6) П = [1 – (250/3200 +175/1000+1551/3100)]∙2700 = 362 кг В результате выполненных расчетов получили номинальный (лабораторный) состав бетона, кг/м3: Цемент 350 Вода 175 Песок 582 Щебень 1551 Всего: 2658 Полученная сумма расхода компонентов является расчетной плотностью бетонной смеси, т.е. ρб.см = 2658 кг/м3. Коэффициент выхода бетона вычисляется по формуле: β = 1/(Vц + Vп + Vщ(г)) = 1/(Ц/ρнц + П/ρнп + Щ/ρнщ ) (7) β = 1/(250/1200 + 362/1700 +1551/1800) = 0,79 Расчет производственного состава (рабочего состава) бетона на 1 м3 с учетом фактической влажности заполнителей. Расход цемента остается неизменным, а расход других компонентов корректируется по формулам: Пв=П(1+Wп/100), Щв=(1+Wщ(г)/100), Вв=В–П∙Wп/100–Щ∙Wщ/100 (3.10) Пв = 582∙(1+3/100) = 600 кг Щв = 1551 кг т.к. Wщ = 0% Вв = 175 – 582∙3/100 = 157 л Производственный состав бетона, кг/м3: Цемент 350 Вода 157 Песок 600 Щебень 1551 Всего: 2658 Расчет дозирования компонентов бетонной смеси на замес бетоносмесителя объемом по загрузке 3000 л: Цд = β∙ Ц∙Vб.см /1000 = 0,79 ∙ 350 ∙ 800/1000 = 221 кг Вд = β∙ В∙ Vб.см /1000 = 0,79 ∙ 157 ∙ 800/1000 = 100 л Пд = β∙ П∙Vб.см /1000 = 0,79 ∙ 800 ∙ 800/1000 = 505 кг Щд = β∙ Щ∙Vб.см /1000 = 0,79 ∙ 1551 ∙ 800/1000 = 980 кг Список использованной литературы ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия. ГОСТ 22856-89 Щебень и песок декоративные из природного камня. Технические условия ГОСТ 5578-94 Щебень и песок из шлаков чёрной и цветной металлургии для бетонов. Технические условия ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия ГОСТ 12801-84 Смеси асфальтобетонные дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний. Рекомендации по комплексному укреплению грунтов золошлаковыми смесями ТЭС и известью http://www.ukb5s.ru/drobimost.html |