Дораб мат. Контрольная работа вопрос 1

Скачать 190.59 Kb. Скачать 190.59 Kb.

|

|

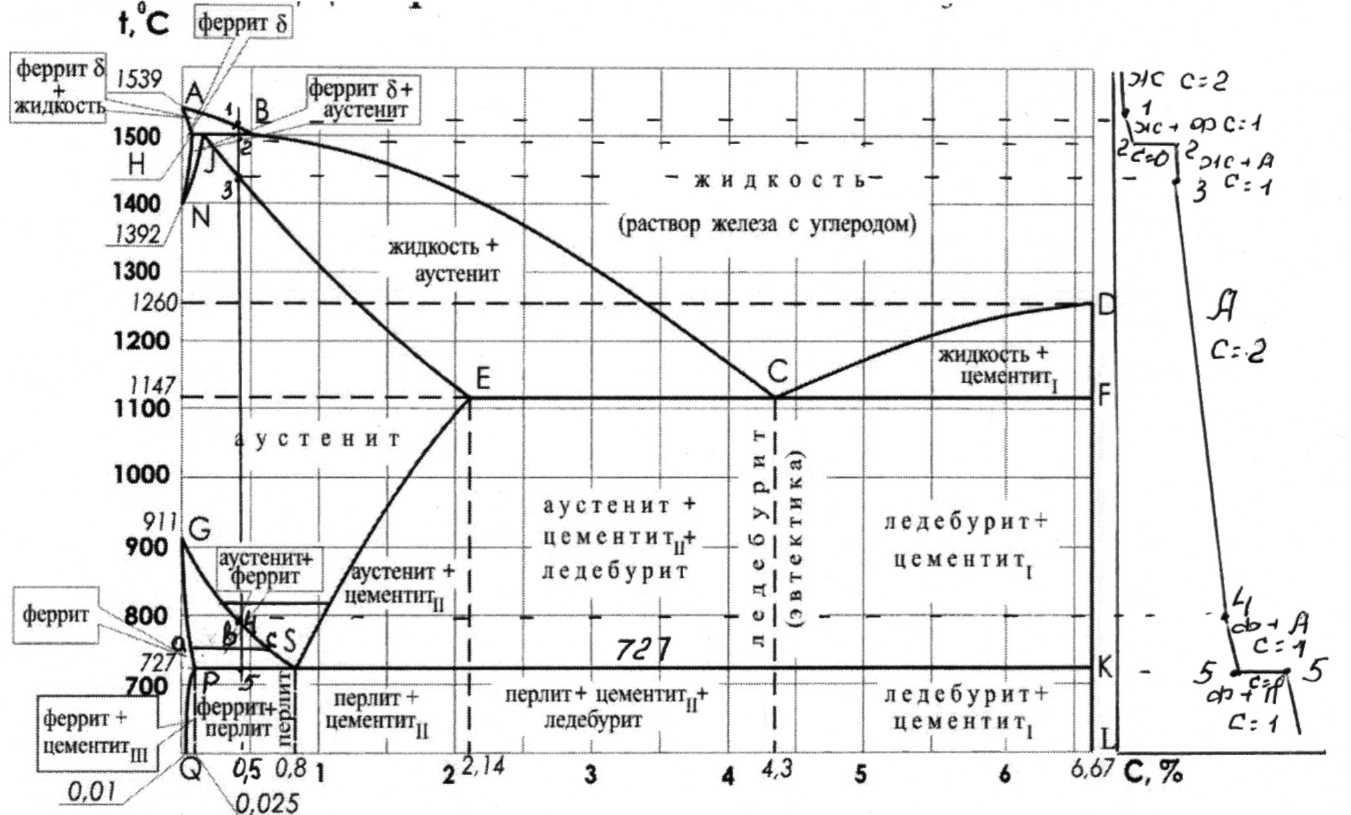

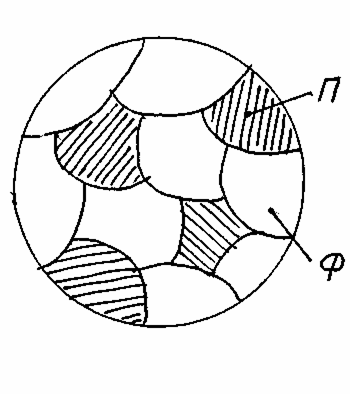

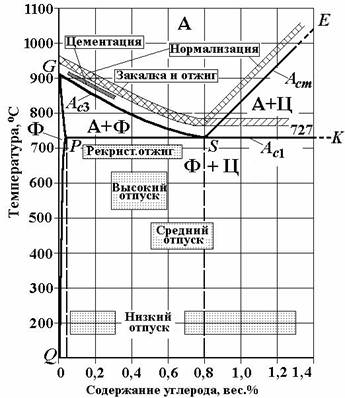

КОНТРОЛЬНАЯ РАБОТА ВОПРОС 1 Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,5% С. Какова структура сплава при комнатной температуре, и как такой сплав называется? Сплав с содержанием 0,5%С является доэвтектоидной сталью Диаграмма состояния железа-карбид железа, (рис.1) построена в координатах «концентрация – температура» и дает наглядное представление о фазовом составе сплавов; структурных превращениях, происходящих при нагреве и охлаждении; используются для выбора температуры при термической обработке и т. п.  Рис.1. Диаграмма состояния железа-карбид железа и кривая охлаждения для сплава содержащего 0,5%С Линия ABCD — линия ликвидуса; она соответствует температурам начала затвердевания сплавов. Выше линии ликвидуса сплавы находятся только в жидком состоянии. Линия AHJECF — линия солидуса; она соответствует концу затвердевания сплава. В области между линиями ликвидуса и солидуса находится только смесь из жидкости и твердых кристаллов. Ниже линии солидуса сплав находится в твердом состоянии. Диаграмма состояния железо-цементит объединяет 6 структурных составляющих, включая в себя 4 фазы (жидкость, феррит, аустенит, цементит) и 2 механические смеси (перлит и ледебурит). Феррит (Ф) представляет собой твердый раствор углерода в α-железе. Это самая мягкая и пластичная структурная составляющая. Предельное содержание углерода в феррите при 727 оС (точка Р) около 0,02 %, а при комнатной температуре (точка Q) – 0,01 %. Аустенит (А) представляет собой твердый раствор углерода в γ-железе. Существует при температуре выше 727 °С. Предельное содержание углерода (точка Е) – 2,14 %. Цементит — карбид железа, химическое соединение с формулой Fe3C. Концентрация углерода 6,67% по массе, предельная для железоуглеродистых сплавов. Цементит - самая хрупкая и твердая (НВ>800) структурная составляющая. Перлит (П) представляет собой механическую смесь феррита и цементита, содержащую в среднем 0,8 % С. Благодаря наличию цементита, он более прочен и тверд, чем феррит и аустенит. Ледебурит (Л) является механической смесью феррита и цементита, содержащей в среднем 4,3 % С. Благодаря большей доле цементита он более тверд и хрупок, чем перлит. Точка S — эвтектоидная. Линия PSK(t—727°C)—линия перлитных превращений. Сплав с содержанием 0,5%С является доэвтектоидной сталью, и отмечен вертикальной линией, которая имеет следующие характерные критические точки: 1 – линия ликвидус (линия AВCD) – при охлаждении начинается процесс кристаллизации, из жидкого раствора выпадают кристаллы аустенита; 2 – линия перитектической реакции ; 3 – линия солидус; (линия AECF ) – при охлаждении заканчивается кристаллизация аустенита; 4 –критическая точка А3 (линия GS) – температура начала выделения феррита из аустенита; 5 – критическая точка А1 (линия PSK) – превращение (распад) оставшегося аустенита в перлит – эвтектоидное превращение При медленном охлаждении данного сплава до точки 1 на диаграмме сплава находится в жидком состоянии. С=2 В точке 1, при кристаллизации сплава по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). При t2=15000С происходит перитектическая реакция Фδ01+Ж051  А016+Ж051 А016+Ж051В процессе перитектической реакции весь Фδ, образовавшийся в интервале температур t1— t2, растворяется в жидкости с образованием аустенита (0,16% С). Кристаллизация сплава с содержанием 0,5%С полностью не заканчивается. При дальнейшем охлаждении из жидкости выделяется аустенит. Ниже линии солидус сплав состоит из зерен аустенита. С=2. Конечным продуктом первичной кристаллизации сталей является аустенит. После окончания первичной кристаллизации аустенит охлаждается без изменений. Углерод в сплавах понижает температуру полиморфного превращения γ→α. Вторичная кристаллизация сплава с содержанием 0,5%С начнется на линии GS в точке 4 и будет развиваться далее с понижением температуры до точки 5. В сплаве появляется феррит. Концентрация углерода в уменьшающемся по количеству аустените будет изменяться по линии GS (к точке S), а концентрация углерода в увеличивающемся по количеству феррите - по линии GP (к точке Р). Количество углерода в ферритной фазе немного, поэтому выделение феррита должно вызывать заметное увеличение содержания углерода в аустените, что и происходит. Аустенит с содержанием 0,8 % углерода на линии РSК, точка претерпевает эвтектоидное превращение, состоящее в том, что одновременно выделяются две кристаллические фазы: феррит предельно насыщенная (точка Р) и цементит: γ s → ar+ Fe3C Во время эвтектоидного распада аустенита на линии РSК система состоит из трех фаз: αр, γS и Fе3С, поэтому по правилу фаз: С= К + 1– Ф = 2 + 1– 3 = 0. Число степеней свободы системы равно нулю. Следовательно, эвтектоидный распад аустенита происходит при постоянной температуре и при неизменной концентрации углерода во всех трех фазах. После перлитного превращения система состоит из фаз α и Fe3C. Структурные составляющие - феррит+перлит, т. е. α + (α + Fе3С). Количественное cоотношение феррита и перлита можно определить ( для доэвтектоидных сталей) следующим образом: 0,8 % С - 100 % перлита 0,5 % С - х % перлита для данной марки стали Q% перлита  = 62,5% = 62,5%62,5% перлита содержится в стали с содержанием 0,5 %С, и 37,5% феррита Но феррит делится на избыточный феррит, выделившийся из аустенита и феррита в составе перлита. Таким образом, не учитывая третичный цементит, при комнатной температуре сплав, с содержанием 0,5 % С, состоит из двух фаз: феррита и цементита, а структурные составляющие стали (после медленного охлаждения) будут представлены так: феррит + перлит, т. е. α + (α + Fе3С). Равновесная структура этого сплава при комнатной температуре – смесь феррита и перлита. Схема структуры сплава с содержанием 0,5% представлена на рисунке 2  Рис. 2.Схема структуры стали с содержанием 0,5%С ВОПРОС 2 Используя диаграмму состояния Fe-Fe3C, установите температуры нормализации, отжига и закалки для стали У12. Охарактеризуйте эти режимы ТО и опишите структуру и свойства стали после каждого вида ТО. Сталь У12, является заэвтектоидной сталью, 1,2%С По содержанию углерода (1,2%) сталь У12 относят к заэвтектоидным сталям и в равновесном состоянии имеет структуру П + ЦII. Критические точки для стали У12: Аc1 = 730°С; Аcm = 820°С. Среди видов термической обработки сталей выделяют отжиг, нормализацию, закалку, отпуск (рис.3). В железоуглеродистых сплавах температуры наиболее важных превращений при нагреве, критические точки – обозначаются буквами АС с соответствующими индексами: АС1 – температура эвтектоидного превращения (линия PSK); АС3 – температура полиморфного a«g превращения (линия GS Асm – температура выделения цементита вторичного из аустенита (линия SE).  Рис. 3.Интервалы температур термической обработки Отжигом называют вид термической обработки, обеспечивающий получение равновесной структуры. Неполный отжиг применяется для заэвтектоидной стали У12, нагрев при этом ведут выше Ас1, но ниже Асcm. Для этого заэвтэктоидную углеродистую сталь нагревают в интервале 750...770°С , охлаждение протекает вместе с печью При этих температурах в структуре сохраняется вторичный цементит. Во время выдержки при указанных температурах происходит сфероидизация пластинчатых выделений цементита. Образуется структура зернистого перлита, поэтому отжиг называют сфероидизирующим, в результате сталь приобретает зернистую (сфероидальную) форму перлита. Зернистый перлит лучше обрабатывается резанием и давлением. Такая сталь обладает наименьшей твердостью, легче обрабатывается резанием. Нормализация– это нагрев заэвтектоидной стали У12 выше Аcm на 50…60 ⁰С (рис.3), выдержка и последующее охлаждение на спокойном воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, горячей прокатке, ковке и штамповке. Для заэвтектоидной стали У12 нормализация применяется для разрушения хрупкой сетки вторичного цементита перед закалкой и неполным отжигом. При нормализации превращение аустенита происходит с большей степенью переохлаждения, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь получает нормальную, однородную мелкозернистую структуру. Структуры сталей после нормализации соответствуют равновесной диаграмме состояния (Fe-Fe3C), заэвтектоидная сталь У12 – П+ЦII. Цель нормализации заэвтектоидных инструментальных сталей - устранить цементитную сетку по границам перлитных зерен и тем самым предотвратить повышенную хрупкость стали при последующей закалке. Структура таких сталей после охлаждения на воздухе из аустенитной области (выше АCт) получается сорбит Но этот цементит хрупкую сетку по границам зерен не дает, так как охлаждение по сравнению с отжигом ускоренно, то есть не в печи, а на воздухе. Нормализация по сравнению с отжигом обеспечивает более высокую твердость и прочность, а, вследствие измельчения зерна, сохраняет достаточную пластичность и вязкость. Закалка Термической обработкой, обеспечивающей получение максимальной твердости инструментальной стали У12, является неполная закалка для сохранения цементита вторичного в структуре, с последующим низким отпуском. При этом выполняются операции: неполная закалка (нагрев, выдержка при tзак. , быстрое охлаждение) и низкий отпуск (нагрев, выдержка при t =1800С, охлаждение). Критические точки для стали У12: Аc1 = 730°С; Аcm = 870°С. Выбор температуры нагрева при закалке углеродистых сталей производится по левой нижней части диаграммы железо — цементит (рис.3). Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению А  П. П. Нагрев заэвтектоидной стали под закалку ниже АС1 не вызовет образования аустенита и, резкое охлаждение не приведет к закалке. Сталь остается относительно мягкой. Нагрев выше Асm вызовет растворение цементита вторичного, рост зерна аустенита и, как следствие, понижение твердости после закалки. Поэтому оптимальной температурой нагрева под закалку является температура АС1 + 30 ÷ 50 оС. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE). Увеличение температуры выше точки Асm вызывает рост зерна аустенита. При нагреве под закалку происходит: П + ЦII  А+ ЦII А+ ЦIIПри таком нагреве исходная структура перлит полностью превращается в аустенит, а часть вторичного цементита останется нерастворенной, структура будет состоять из аустенита и цементита. Закалку проводят в водных растворах солей. Закалка в воде подразумевает достаточно большую скорость охлаждения, поэтому аустенит не успевает распасться на ферритно-цементную смесь и превращается в пересыщенный твердый раствор внедрения углерода в α-Fe, называемый мартенситом М. При быстром охлажадении А+ ЦII  Мзак.+Аост+ ЦII Мзак.+Аост+ ЦIIСтруктура стали У12 после закалки мартенсит + цементит + остаточный аустенит. При низком отпуске из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита. Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска,который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита. При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается. Температура отпуска для стали У12 составляет 160-190°С. При низком отпуске Мзак.+Аост+ ЦII  Мотп.+ ЦII Мотп.+ ЦIIПри более высоких температурах нагрева происходит заметное разупрочнение, связанное с коагуляцией цементита. Структура отпущенной стали формируется в период выдержки при температуре отпуска, в этот период происходит образование отпущенного мартенсита из закалочного и остаточного аустенита. В процессе отпуска значительно снижаются закалочные напряжения, что приводит к росту прочности и ударной вязкости, твёрдость при этом уменьшается незначительно. Структура после отпуска - мартенсит отпуска + цементит(II). В результате сталь У12А имеет твердость 58-63 HRC. Низкому отпуску подвергается режущий инструмент небольшой толщины, работающие на износ, от которых требуется высокая твердость СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Арзамасов, Б. Н. «Материаловедение» : учеб. – М. : Изд-во МВТУ им. Н. Э. Баумана,2013.–648 с. 2. Новиков И.И. «Теория термической обработки» - М.: Металлургия, 2010, 584с 3. Солнцев Ю.П. и др. «Материаловедение» – М.: «МИСИС», 2012, - 364с 4. Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. 3-е изд., перераб. и доп. - М.: Машиностроение, 2011. - 528 с., ил. 5.Сведения из интернета http://www.ereading.club/bookreader.php https://www.bibliofond.ru/view.aspx?id=867787 |