РГЗ ОТП. РГЗ ОТП Авдонин. Корпус представляет собой тело вращение с фланцем с полостью для размещения подшипников качения и несколькими отверстиями

Скачать 353.83 Kb. Скачать 353.83 Kb.

|

|

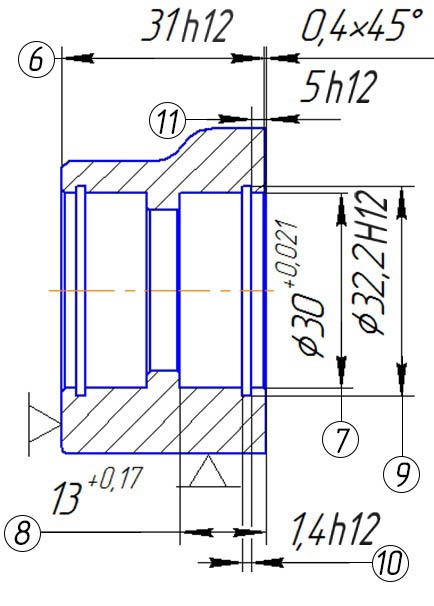

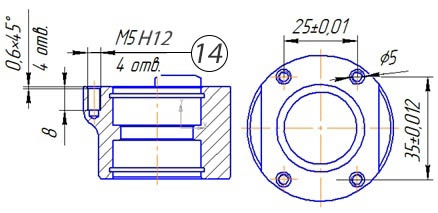

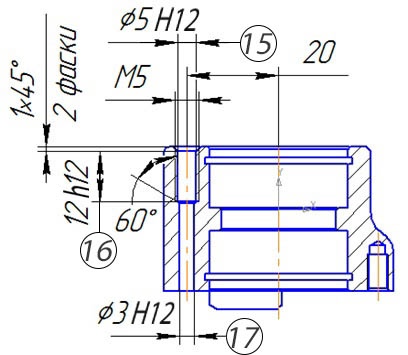

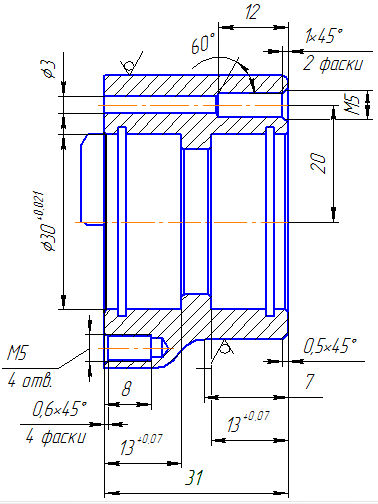

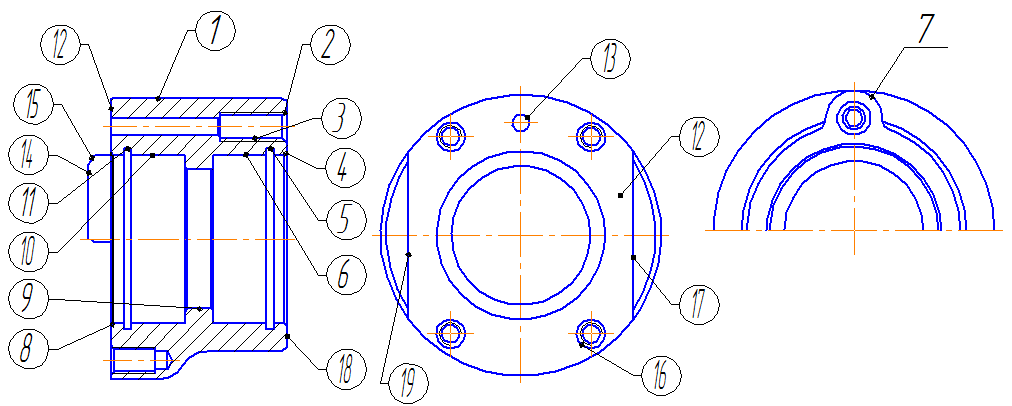

Корпус датчика является базовой деталью и служит для защиты датчика от внешних воздействий, чтобы обеспечить его стабильную работу. Корпус представляет собой тело вращение с фланцем с полостью для размещения подшипников качения и несколькими отверстиями. Габаритные размеры корпуса:  50х31. Неуказанные радиусы скругления R=1,0 мм. Масса корпуса 0.076 кг. Выполнен из алюминиевого литейного сплава АК12 ГОСТ 1583-93. 50х31. Неуказанные радиусы скругления R=1,0 мм. Масса корпуса 0.076 кг. Выполнен из алюминиевого литейного сплава АК12 ГОСТ 1583-93. Две полости цилиндрической формы диаметром 30, предназначенные для размещения в них двух радиально-упорных подшипников, располагаются симметрично относительно центра корпуса. Для фиксации подшипников и избежания люфта предусмотрены канавки под стопорные кольца диаметром 32.2 мм. Также имеется отверстие  25 для пропуска вала. Фланец содержит поперечные паз шириной 40 мм симметричный относительно оси детали. В корпусе на дне паза имеются 4 крепежных отверстия с метрической резьбой М5 для установки кронштейна. Для крепления датчика, на расстояние 20мм во фланце выполнено отверстие М5 глубиной 12 мм. Здесь же выполнено сквозное отверстие Ø3 для электропровода датчика. Внешняя поверхность корпуса является свободной пов-тью. Основ базой служит дно паза шириной 40 мм и глубиной … . 25 для пропуска вала. Фланец содержит поперечные паз шириной 40 мм симметричный относительно оси детали. В корпусе на дне паза имеются 4 крепежных отверстия с метрической резьбой М5 для установки кронштейна. Для крепления датчика, на расстояние 20мм во фланце выполнено отверстие М5 глубиной 12 мм. Здесь же выполнено сквозное отверстие Ø3 для электропровода датчика. Внешняя поверхность корпуса является свободной пов-тью. Основ базой служит дно паза шириной 40 мм и глубиной … . Отверстия под радиально-упорные подшипники должны быть выполнены с точностью не хуже 7 квалитета, с основным отклонением по H и предельными отклонениями: верхним, равным +0,021 мм, и нижним, равным нулю. Глубина отверстий 13 мм должна выполняться с предельными отклонениями: верхним, равным +0,07 мм, и нижним, равным нулю. Ширина паза с левого торца корпуса должен выполняться с точностью не хуже 10 квалитета, с основным отклонением по H и предельными отклонениями: верхним, равным +0,1 мм, и нижним, равным нулю. На данной поверхности должны располагаться отверстия, расстояния между которыми должны выполнятся с предельными отклонениями: верхним +0,01мм и нижним 0 по ширине, и верхним +0,012мм и нижним 0 по высоте. Межосевое расстояние 25 мм должно быть обеспечено с точностью по … квалитету с полем допуска по js и предельными точность неуказанных отверстий д Поверхности для установки подшипников выполняются с шероховатостью не более Ra=1.6 мкм. Поверхности торцов выполняются с шероховатостью не более Ra=2.5 мкм. Внешняя поверхность корпуса не обрабатывается. Поверхности с неуказанной шероховатостью обрабатываются с шероховатостью не более Ra 6,3 мкм. Требования к точности выполнения формы и взаимного расположения поверхностей в явном виде не указаны, следовательно они лежат в пределах допусков на соответствующих размерах. 2 Определение типа и формы организации производстваОт типа производства (единичного, серийного или массового) и соответствующей ему формы организации труда зависит построение технологического процесса изготовления детали. Определим тип и форму организации производства. Тип производства, устанавливается в зависимости от номенклатуры и объема выпуска изделий в год (производственной программы), их массы и габаритных размеров. По массе детали условно различаются: при  – мелкими (легкими); – мелкими (легкими);при  – средними; – средними;при  – крупными (тяжелыми). – крупными (тяжелыми).Данная деталь массой  относится к мелким деталям. относится к мелким деталям.По годовому выпуску  и по массе определим тип производства по таблице 2.1 и по массе определим тип производства по таблице 2.1Тип производства

В данном случае тип производства – серийный. Так как производство серийное, необходимо определить его серийность: мелкосерийное, среднесерийное или крупносерийное. Определяем серийность по таблице 2.2 Серийность производства

Для этого необходимо определить размер партии деталей, который рассчитывается по формуле:  где  периодичность запуска партий, дни; периодичность запуска партий, дни; рабочих дней в году. рабочих дней в году. Примем для дальнейших расчетов  . .По таблице 2.2 получаем, что производство мелкосерийное. 3 Выбор заготовокМетод и способ получения заготовки выбирается на основании анализа чертежа детали, принимая во внимание материал, размеры, массу, конфигурацию, точность, шероховатость поверхностей, технические условия и тип производства. Так как дана деталь из алюминиевого литейного сплава АК12 ГОСТ 1583-93, который удовлетворяет требованиям по прочности, твердости, износостойкости и другими эксплуатационным свойствам и условиям работы детали и производство мелкосерийное, рекомендуется принять литье в кокиль либо литье под давлением. Припуски на обработку и предельные отклонения размеров элементов отливки принимаются по ГОСТ Р 53464-2009. Рассмотрим припуски на механическую обработку и предельные отклонения на размеры на оба варианта заготовки. получение заготовки при литье в кокиль Кокильное литье, или литье в постоянные формы, – это литье металла, осуществляемое свободной заливкой кокилей. Кокиль – металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил Припуск определяем в следующем порядке: 1.Назначаем метод получения отливки в зависимости от серийности производства и его технологических возможностей, в данном случае литье в кокиль. 2.В первую очередь устанавливаем класс размерной точности отливки в зависимости от наибольшего габаритного размера и типа сплава, в данном случае выбираем 7 класс точности (табл.А.1, ГОСТ 53464-2009). 3.Определяем степень коробления отливки в зависимости от характера использования формы, наличия термообработки и соотношения наименьшего размера в отливке к наибольшему, таким образом получаем степень коробления 1 (по табл.Б.1, ГОСТ 53464-2009). 4.Определяем допуски размеров поверхностей отливки в зависимости от их номинальных размеров и классов размерной точности (табл. 1, ГОСТ 53464-2009). Допуск - 1,0 мм. 5.Определяем допуск формы и расположения элементов отливки в зависимости от степени их коробления и номинального размера для рассматриваемой поверхности (табл. 2, ГОСТ 53464-2009).Допуск – 0,12. 6.Находим общий допуск элемента отливки по найденному допуску размера отливки в п.4 и допуску формы и расположения поверхности, найденному в п.5 (табл. И.1, ГОСТ 53464-2009). Общий допуск – 1,0 мм. 7. Находим степень точности поверхностей отливки в зависимости от метода получения отливки, наибольшего габаритного размера отливки и типа сплава (подобно нахождению класса размерной точности в п.2) (табл. В.1, ГОСТ 53464-2009). Степень точности поверхностей отливки – 9. 8. Находим номер ряда припусков на механическую обработку в зависимости от степени точности поверхности отливки (табл. Е, ГОСТ 53464-2009), в данном случае номер ряда – 4. 9.Находим значение соотношения допусков размера детали и отливки - 0,325. 10.Устанавливаем вид окончательной механической обработки рассматриваемой поверхности детали для достижения указанной точности в чертеже (эскизе). Стандартом предусмотрены такие виды окончательной механической обработки для достижения указанной в чертеже (эскизе) точности: черновая, получистовая, чистовая и тонкая (табл.7, ГОСТ 53464-2009). В данном случае окончательная механическая обработка – черновая. 11. По табл. 6 ГОСТ 53464-2009 находим общий припуск на сторону – 1,2. Занесем полученные данные в таблицу Данные по детали и заготовке

2) получение заготовки при литье под давлением. Пользуясь исходными данными и ГОСТ Р 53464-2009 определим необходимые параметры для расчета размеров отливки. - Класс размерной точности – 3Т - Степень коробления – 1 - Допуски размеров отливки – 0,20 - Допуск формы поверхности отливки – 0,12 - Общий допуск – 0,16 - Степень точности поверхности отливки – 2 - Ряд припуска – 1 - Соотношение допусков размера – 0, 225 - Вид окончательной обработки – получистовая - Общий припуск на сторону – 0,3 Из полученных параметров, по таблицам ГОСТ 26645-85, определим размеры, допуски и предельные отклонения проектируемой заготовки и сводим полученные значения в таблицу: Таблица Данные по детали и заготовке

Выбор заготовки Сравним заготовки, чтобы выбрать подходящую. Результаты сравнения приведены в таблице Выбор заготовки

Коэффициент использования металла: КМ1 = Мд / Мз = 0,076/0,102 = 0,74 КМ2 = Мд / Мз = 0,076/0,97 = 0,79 Себестоимость заготовки: S = (Ci/1000 *Q*kT*kC*kB*kM*kП)-(Q-q)*Sотх/1000 руб, где Ci – базовая стоимость 1 тонны заготовок, руб; Q – масса заготовки; q – масса детали; Sотх – базовая стоимость стружки; kT – коэффициент, зависящий от класса точности; kC - коэффициент, зависящий от группы сложности заготовок; kB - коэффициент, зависящий от массы заготовок; kM- коэффициент, зависящий от марки материала; kП - коэффициент, зависящий от объема производства заготовок. S1=(13732/1000 *0,102*1*0,84*1,14*1*0,8)–(0,102-0,076)*640/1000 = 10,07 руб. S2=(13732/1000*0,97*1,06*0,7*0,87*1,22*0,5)–(0,097-0,076)*640/1000= =8,92 руб. Исходя из результатов сравнения, следует, что более оптимальным и выгодным с экономической точки зрения является получение заготовки путем литья в кокиль. Выбор способов механической обработки поверхностей и назначение технологических баз. Для дальнейшего удобства расчётов и составления маршрутного технологического процесса обозначим на детали «корпус датчика» позиции. Выбор способов обработки поверхностей заготовки зависит от требований, предъявляемых к точности и качеству готовой детали с учетом характера исходной заготовки. Для выбора способа обработки на эскизе детали «корпус датчика» представлены пронумерованные цифрами все основные поверхности, подлежащие обработке. 28  Рис. 3.3 Обозначение поверхностей корпуса датчика От правильного выбора способов обработки зависит трудоемкость операций. Основываясь на учебную литературу, выбраны следующие способы механической обработки поверхностей и технологические базы, представленные в таблице 3.8 Таблица 3.8 Способы обработки поверхности и технологические базы

Выбор станочного оборудования и оснащенияВыбор станков Составив маршрутный технологический процесс, в котором мы определились с типами станков, выберем их конкретные модели и приведем технические характеристики: Станок консольно-фрезерный вертикальный модель 6Р11, потому что станок имеет габариты, необходимые для обработки данной детали 1 N = 7 кВт, КПД = 0,8 Станок токарный с числовым программным управлением (ЧПУ), из-за габаритов рабочего пространства станка 16К20Ф3 N = 10 кВт, КПД = 0,75 Универсальный вертикально-сверлильный станок модель, из-за вертикального размера шпинделя 2Н125 N = 4 кВт, КПД = 0,8 Выбор оснастки, режущего вспомогательного и мерительного инструмента. Применяемые станки для изготовления детали корпус датчика

Определившись с оборудованием назначим следующую оснастку для надежного закрепления детали в шпинделе или на столе станка и сведем в таблицу Оснастка, применяемая для изготовления детали корпус датчика

Для контроля полученных размеров при изготовлении детали корпус датчика применим следующий измерительный инструмент: Для измерения линейных размеров и наружных диаметральных размеров с невысокими требованиями по точности применим штангенциркуль ШЦ1 1-125-0.05 ГОСТ16-89 и штангенциркуль ШЦ1 1-250-0.05 ГОСТ16-89 Для контроля отверстия ∅30+0,021 примем калибр-пробку 8133-0254 Н7 ГОСТ 16780-71 Для контроля резьбового отверстия М5×0,5 примем калибр- пробка М8×0,5 ПР, НЕ, ПР-НЕ Для контроля шероховатости применим образцы шероховатости по ГОСТ 9378-93. Разработка технологического маршрута изготовления детали корпус датчика Режущие инструменты для обработки корпуса датчика

Разработанный технологический маршрут удобно представить в таблице

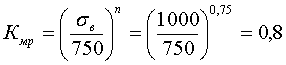

Выбор режимов обработки, расчет сил резания и потребной мощности. Рассчитаем режимы резания на операцию 010 Токарную. Подрезка торца 1 начерно в размер 31. 1. Определяем глубину резания: t= (L-l)/2 = (35-31)/2 = 2 мм. 2. Определяем подачу: По паспорту станка принимаем: S = 1,1 мм/об. 3. Определяем скорость резания по формуле:  , , По табл. 17 стр. 269 [4] определяем значение коэффициента и показатели степеней. Cv = 300, x= 0,15, y = 0,4, m = 0,2, T – стойкость инструмента (резца) 60 мин. без переточки. Kv = Kmv*Knv*Kuv , где Kmv – коэффициент, учитывающий физико-механические свойства обрабатываемого материала. Kmv = КГ(750/  )nv = 0,75 , )nv = 0,75 , где по табл. 2 стр. 262 [4] КГ= 1,0; nv = 1. По табл. 5 стр. 263 [4] определяем коэффициент Knv, учитывающий влияние состояния поверхности заготовки. Knv = 0,8. По табл. 6 стр. 263 [4] определяем коэффициентKuv , учитывающий влияние инструментального материала на скорость резания. Kuv = 1. Kv = 0,75*0,8*1 = 0,6. V =  *0,6 = 76,4 м/мин. *0,6 = 76,4 м/мин.4. Определяем число оборотов шпинделя: n = 1000V/  Lз = 1000*76,4/(3,14*35) = 695 об/мин. Lз = 1000*76,4/(3,14*35) = 695 об/мин.5. Определяем силу резания: Pz= 10*Cp*tx*Sy *Vn *Kp . По табл. 22 стр. 273 [4] определяем поправочный коэффициент и показатели степеней. Cp = 300 x = 1 y = 0,75 n = - 0,15 Kp = Kмp * K  * K * K . .По табл. 9 стр. 264 [4] определяем: Kмp– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.  Определяем коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силы резания. K  =0,89 =0,89 = 1,1 = 1,1 = 0,87 = 0,87K  = 1,0 = 1,0Kp= 0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68. Pz= 10*300*11 *1,10,75 *76,4-0,15 *0,68 = 1143 Н*м. 7. Определяем мощность резания по формуле: Nрез =  = =  = 1,4 кВт; = 1,4 кВт;Nст = Nдв * η = 10*0,75 = 7,5 кВт. Nрез < Nст , 1,4 < 7,5. Из этого следует, что мощность резания соответствует требованиям мощности станка. Черновое растачивание цилиндрической поверхности ∅109,5. 1. Определяем глубину резания: t= (D-d)/2 = (109,5-107)/2 = 1,25 мм. 2. Определяем подачу: По паспорту станка принимаем: S = 0,6 мм/об. 3. Определяем скорость резания: Cv = 340, x= 0,15, y = 0,45, m = 0,2, T = 60 мин. Kv = 0,6. V=  *0,6 = 109,47 = 109,5 м/мин. *0,6 = 109,47 = 109,5 м/мин.4. Определяем число оборотов шпинделя: n= 1000V/  Dз = 1000*109,5/(3,14*107) = 326 об/мин. Dз = 1000*109,5/(3,14*107) = 326 об/мин.5. Определяем действительную скорость: Vд =  = 3,14*107*326/1000 = 109,5 м/мин. = 3,14*107*326/1000 = 109,5 м/мин.6. Определяем силу резания: Cp = 300; x = 1; y = 0,75; n = - 0,15 Kp = 0,68. Pz= 10*300*1,251 *0,60,75 *109,5-0,15 *0,68 = 859 Н*м. 7. Определяем мощность резания по формуле: Nрез=  = =  = 1,5 кВт; = 1,5 кВт;Nст = Nдв * η = 10*0,75 = 7,5 кВт. Nрез < Nст , 1,5 < 7,5. Из этого следует, что мощность резания соответствует требованиям мощности станка. Черновое растачивание отверстия ∅25. 1. Определяем глубину резания: t= (D-d)/2 = (24,4-25)/2 = 0,3 мм. 2. Определяем подачу: Принимаем: S = 0,6 мм/об. 3. Определяем скорость резания: Cv= 300, x= 0,15, y= 0,45, m = 0,2, T = 60 мин. , Kv = 0,6. V =  *0,6 = 96,5 м/мин. *0,6 = 96,5 м/мин.4. Определяем число оборотов шпинделя: n = 1000V/  Dз = 1000*96,5/(3,14*63) = 488 об/мин. Dз = 1000*96,5/(3,14*63) = 488 об/мин.5. Определяем силу резания: Cp = 300; x = 1; y = 0,75; n= - 0,15;Kp = 0,68. Pz= 10*300*1,251 *0,60,75 *96,5-0,15 *0,68 = 875 Н*м. 7. Определяем мощность резания по формуле: Nрез =  = =  = 1,4 кВт; = 1,4 кВт;Nст = Nдв * η = 10*0,75 = 7,5 кВт. Nрез < Nст , 1,4 < 7,5. Из этого следует, что мощность резания соответствует требованиям мощности станка. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||