Курсовая промышленные и тепломассообменные процессы и установки. курсовая. Курсовая работа по дисциплине Промышленные тепломассообменные процессы и установки на тему Расчёт барабанной сушильной установки

Скачать 317.58 Kb. Скачать 317.58 Kb.

|

|

Министерство образования Республики Беларусь Учреждение образования «Витебский государственный технологический университет» Кафедра «Технология и оборудование машиностроительного производства» КУРСОВАЯ РАБОТА по дисциплине «Промышленные тепломассообменные процессы и установки» на тему «Расчёт барабанной сушильной установки» Выполнил: студент гр. 4Тээ-1 факультета информационных технологий и робототехники УО «ВГТУ» Осиновский Виталий Владимирович Проверил: к.т.н., доц. Жерносек Сергей Васильевич Консультант: ассистент Марущак Алексей Сергеевич Витебск 2020 СодержаниеВведение 3 Исходные данные 4 Материальный баланс сушильной установки 5 Состав и теплота сгорания топлива 5 Определение основных параметров топочных газов 5 Определение основных параметров сушильного агента в процессе сушки материала (по Id-диаграмме) 7 Расход топочных газов, присадочного воздуха, сушильного агента и топлива 9 Выбор скорости газов, определение кинетических коэффициентов и объема барабана 10 Средние значения физических параметров сушильного агента 12 Расчет угла наклона и проверка работоспособности барабана по уносу частиц 15 Расчет гидравлического сопротивления сушильной установки и расхода электроэнергии 15 Заключение 18 Список использованных источников 19 ВведениеСушка представляет собой тепловую обработку материалов с целью удаления из них влаги путём испарения. Испарение влаги из материала происходит при условии, когда окружающая среда не насыщена влагой и способна воспринять водяные пары от поверхности материала. Следовательно, при сушке необходимо, чтобы концентрация (парциальное давление) водяного пара непосредственно у поверхности влажного материала (Рпов) была больше, чем концентрация водяных паров в окружающей газовой среде (Ргаз). Интенсивность сушки будет тем выше, чем больше разность парциальных давлений пара на поверхности материала и окружающей среды и больше приток тепла к поверхности материала. По технологическим требованиям производства сушила должны обеспечить заданную производительность, возможную гибкость регулирования процесса и соблюдения оптимального режима сушки, чтобы получить наилучшее качество сушимого материала при наименьших затратах. При этом большое значение имеет равномерность сушки материалов или изделий по всему объёму рабочего пространства сушил. Применяемые в промышленности сушила можно классифицировать по ряду конструктивных, технологических и других признаков. По виду обрабатываемого материала они разделяются на сушила для сушки изделий и сушки сыпучих кусковых материалов. По конструкции сушильного пространства - туннельные, шахтные, барабанные, камерные. По способу подачи и перемещения материала - распылительные, конвейерные, пневматические, размольно-сушильные. По схеме движения материала и сушильного агента - противоточные, прямоточные, с рециркуляцией и другие. Для сушки мелкокусковых, сыпучих материалов и порошков применяются различные конструкции сушил непрерывного действия, например, барабанные, пневматические и распылительные. Движение материалов и топочных газов внутри сушила может быть прямоточным и противоточным. Последнее обуславливается рядом факторов. Если требуется глубокое высушивание материала или, когда материал не выдерживает высокой температуры в первый период сушки и может быть нагрет до более высокой температуры в конце сушки, схема движения может быть противоточной. Противоток применяется при сушке песка, известняка и др. Однако в большинстве случаев находит применение прямоточная схема движения. Прямоток обеспечивает меньшее пыление и унос; влажные и пластичные материалы легче отдают начальную влагу и быстро приобретают необходимую сыпучесть. Обычно при температуре отходящих из барабана газов 110 - 1200С материал выходит с температурой 70-800С. Скорость движения газов в барабане не превышает 2,5-3 м/с в избежание чрезмерного пылеуноса. Широкое применение получили барабанные сушилки. Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов. Исходные данныеСушимый материал: известняк. Средняя плотность материала: ρм = 1870 кг/м3. Теплоемкость сухого материала: См = 0,92 кДж/кгºС. Состав – доля фракции: d0,5 = 0,5 мм; d0,3 = 1 мм; d0,2 = 1,2 мм. Влажность: W0 = 5%; W2 = 0,1%. Производительность по готовой продукции: G2 = 80 т/ч. Дымовые газы: t1 = 800 ºС; t2 = 110 ºС. Воздух: t0 = 20 ºС; d0 = 12 г/кг. Топливо: Газ. Схема получения сушильного агента: Б. Коэффициент избытка воздуха топки: αт = 1,2. Состав газа по объёму, %

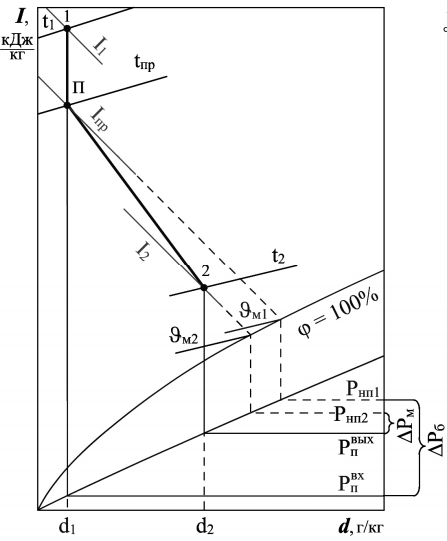

Qdi = 37560 кДж/кг ρ = 0,771 кг/м3 Материальный баланс сушильной установкиНачальное, критическое и конечное влагосодержания сушимого материала:   Производительность сушильной установки по абсолютно сухой массе:  Расход влажного материала:  Количество испаряемой влаги:  Состав и теплота сгорания топливаНизшая теплота сгорания сухого газообразного топлива  Высшая теплота сгорания газообразного топлива  Определение основных параметров топочных газовТеоретическое количество воздуха, необходимое для полного сгорания газообразного топлива:  Коэффициент избытка воздуха в топке для газообразного топлива  где где 𝜂т=0,8 коэффициент полезного действия топки, стл = 2,27 кДж/(кг*℃) – теплоемкость топлива, tтл = 20 °С – температура топлива, iп = 2731,07 кДж/кг – энтальпия водяного пара при температуре tсг = t1 = 800 ℃; cсг = 1,58 кДж/(кг*℃) – средняя массовая теплоёмкость продуктов сгорания при температуре tсг = t1 (см. Приложения, табл. 6) [1]. Масса сухих продуктов сгорания для газообразного топлива  Масса водяных паров в составе продуктов сгорания для сухого газообразного топлива:  Энтальпия продуктов сгорания на выходе из топки:  Энтальпия наружного воздуха:  где св=1 кДж/(кг*℃) теплоёмкость воздуха; d0 влагосодержание наружного воздуха, г/кг. Влагосодержание продуктов сгорания на выходе из топки:  Коэффициент избытка воздуха, дополнительно подаваемого в камеру смешения:  Энтальпия смеси продуктов сгорания и присадочного воздуха на выходе из камеры смешения:  Кратность смешения продуктов сгорания и присадочного воздуха:  Влагосодержание смеси продуктов сгорания и присадочного воздуха на выходе из камеры смешения:  Определение основных параметров сушильного агента в процессе сушки материала (по Id-диаграмме)На I-d диаграмме ставим точку на пересечении линий Iсм=I1=1092,14 кДж/кг и dсм=d1=88,45 г/кг для схемы Б. Точка лежит на вершине угла, образованного линиями I=const и d=const. Из вершины, проводим луч процесса (примерно по биссектрисе) по линии φ=100% и определяем температуру в точке пересечения. Она примерно совпадает по значению с температурой смоченного термометра  , ℃ (рисунок 1). , ℃ (рисунок 1). Рисунок 1 – Схема определения температуры смоченного термометра по I-d диаграмме Температура материала на выходе из сушилки при u2 > uк (или uк – отсутствует)  Удельный расход теплоты на испарение влаги:  где i0 энтальпия пара при 0 ℃, кДж/кг; сп=2493,1 кДж/(кг*℃) теплоёмкость водяного пара при температуре t2=110 ℃ [2]; сw=4,19 кДж/(кг*℃) теплоёмкость воды;  ℃ начальная температура материала, равная температуре сушильного агента на входе в барабан. ℃ начальная температура материала, равная температуре сушильного агента на входе в барабан.Удельный расход теплоты на нагрев материала:  Потери теплоты в окружающую среду:  Термовлажностное отношение или угловой коэффициент процесса:  Энтальпия сушильного агента на выходе из сушильной установки:  где св2=1 кДж/(кг*℃) теплоёмкость сушильного агента, равная теплоёмкости воздуха при температуре t2=110 ℃ на выходе из сушильной установки [2]; I1=Iсм=1092,14 кДж/кг энтальпия агента на входе в барабан, равная энтальпии топочных газов; d1=dсм=88,45 г/кг влагосодержание агента на входе в барабан, равное влагосодержанию газов на выходе из топки. Влагосодержание сушильного агента на выходе из сушильной установки:  Расход топочных газов, присадочного воздуха, сушильного агента и топливаРасход сушильного агента:  где dсм=d1=88,45 г/кг влагосодержание воздуха при φ=100%. Расход присадочного воздуха:  Расход топочных газов:  Часовой расход топлива:  Объем топочной камеры для получения сушильного агента:  где qv = 430 кВт/м3 напряжение топочного объёма для сушильных установок (приложение, таблица 7) [1]. Выбор скорости газов, определение кинетических коэффициентов и объема барабанаОбъём сушильного пространства Vб складывается из объёма Vпр, необходимого для прогрева влажного материала до температуры, при которой начинается интенсивное испарение влаги (до температуры смоченного термометра сушильного агента) и объёма Vс, требуемого для проведения процесса испарения влаги, т.е. Vб= Vпр+ Vс. В соответствии с этим весь процесс сушки разбивают на два этапа: прогрев и испарение. Снижение энтальпии сушильного агента в период прогрева с учётом потерь в окружающую среду определяется по формуле: Снижение энтальпии сушильного агента в период прогрева с учетом потерь в окружающую среду:  Энтальпия сушильного агента в конце периода прогрева:  Температура сушильного агента в конце периода прогрева:  Параметры сушильного агента в конце периода прогрева показываем на графике (рисунок 3). Для этого откладываем на I-d диаграмме из точки 1 вертикально вниз по линии d=const отрезок, численно равный ΔIпр. В полученной точке (П) получаем энтальпию Iпр и температуру tпр сушильного агента в конце периода прогрева и уточняем ранее принятое значение температуры смоченного термометра. Точку П на графике соединяем с точкой 2.  Рисунок 2 Процесс на I-d диаграмме Количество теплоты, отданное сушильным агентом в период прогрева:  Температурный напор на участке прогрева:  Средние значения физических параметров сушильного агентаТемпература tср, влагосодержание dср, плотность ρг, коэффициент кинематической вязкости νг и коэффициент теплопроводности λг:    Коэффициент кинематической вязкости νг и коэффициент теплопроводности 𝜆г сушильного агента принимаем по температуре tср=455℃ по приложению, таблица 8 [1]:   Среднее значение влагосодержания и платности сушимого материла:   Парциальное давление водяных паров в газе на входе и выходе из сушки:   Среднее значение парциального давления водяных паров:  Потенциал массообмена, выраженный через парциальное давление пара:  где Рнп1 = 15730 Па при температуре t = 55 ℃, Рнп2 = 47300 Па при температуре t=80 ℃, давления насыщенного водяного пара при температуре смоченного термометра сушильного агента в начале и конце процесса сушки (приложение, таблица 10) [1]. Значения температур смоченного термометра такие, чтобы разности в скобках  и и  были положительными. были положительными.Потенциал массообмена, выраженный через концентрацию пара:  Объемный коэффициент теплоотдачи для сушильного барабана:  Данное уравнение справедливо при:  оборот/мин, принимаем оборот/мин, принимаем  оборот/мин; оборот/мин; % коэффициент заполнения барабана материалом для распределительного перевалочного устройства, принимаем % коэффициент заполнения барабана материалом для распределительного перевалочного устройства, принимаем  %; %; кг/(м2*с), средняя плотность газа кг/(м2*с), средняя плотность газа  кг/м3, а скорость газов в барабане принимаем кг/м3, а скорость газов в барабане принимаем  м/с, следовательно произведение м/с, следовательно произведение  кг/(м2*с). кг/(м2*с).Объемный коэффициент массообмена:  Объем сушильного барабана, необходимый для прогрева материала:  Объем сушильного барабана, необходимый для испарения влаги:  Общий объем сушильного барабана:  Напряжение рабочего объема сушильного барабана:  Выбираем ближайший по объему стандартный барабан и находим его основные характеристики – длину LБ = 20 м и диаметр DБ = 2,8 м по ГОСТ [3]. Площадь живого сечения барабана для прохода сушильного агента:  Действительная скорость газов в барабане:   Расхождение между действительной и ранее принятой скоростями газов не больше 30%, следовательно, расчёт произведён верно. Расчет угла наклона и проверка работоспособности барабана по уносу частицСредняя продолжительность пребывания материала в сушилке:  Угол наклона барабана:  Скорость уноса, равная скорости витания частиц:  где  м минимальный диаметр частиц материала; Ar критерий Архимеда. м минимальный диаметр частиц материала; Ar критерий Архимеда.Действительная скорость сушильного агента в барабане меньше, чем скорость уноса частиц наименьшего размера  , следовательно, расчёт произведён верно. , следовательно, расчёт произведён верно.Критерий Архимеда:  Расчет гидравлического сопротивления сушильной установки и расхода электроэнергииПотери напора при трении сушильного агента о стенки газоходов:  где  число Рейнольдса, принимаем Re = 9*104. число Рейнольдса, принимаем Re = 9*104. (м2) (м2) (м) (м)Потери напора в местных сопротивлениях (сужениях, поворотах):  где  число поворотов, принимаем из конструктивных соображений. число поворотов, принимаем из конструктивных соображений.Расчетный диаметр циклона Задаёмся условной скоростью газа в сечении циклона ωy= 3 м/с.  Габариты стандартных циклонов серии ЦН выбираем по каталогу оборудования Dц = 2600 мм, [4]. Гидравлическое сопротивление циклона:  где  коэффициент гидравлического сопротивления циклона. коэффициент гидравлического сопротивления циклона.Полное гидравлическое сопротивление сушильной установки:  По найденному полному сопротивлению и расходу сушильного агента производится выбор тягодутьевого оборудования [5]: Выбирается вентилятор ВДН-8 со следующими характеристиками: - тип электродвигателя: 5А160S6. - мощность: Nу = 11 кВт. - масса: 1100 кг. Мощность тягодутьевой установки:  где  КПД тягодутьевой установки. КПД тягодутьевой установки.Расход электроэнергии на вращение барабана:  где σ=0,013 константа для лопастной насадки, зависящая от конструкции насадки и степени заполнения барабана β, %. ЗаключениеВ данной курсовой работе рассчитана и спроектирована сушильная установка для сушки известняка. Производительность сушилки по влажному материалу 79920 кг/ч, объёмом 119,32 м3, длина сушильного барабана 20 м, диаметр – 2,8 м, сушильный агент – дымовые газы температурой t1=800 ̊С, конечной t2=110 ̊С. Определена рабочая скорость сушильного агента 3,67 м/с, а также время пребывания материала в сушилке – 15665,33 с. Определён расход сушильного агента –  кг/с. кг/с. Также были выбраны циклон диаметром 2,6 м и тягодутьевое оборудование – вентилятор ВДН-8. Рассчитан расход электроэнергии на вращение барабана 42,74 кВт. Произведённые расчёты подтверждают правильность выбора оборудования и эффективность технологического процесса сушки. Список использованных источниковЛакомкин, В.Ю. Расчёт и проектирование барабанной сушильной установки: «Санкт-Петербургский технологический университет растительных полимеров» / В.Ю. Лакомкин, С.Н. Смородин. – Санкт-Петербург: учебно-методическое пособие, 2012. –37 с. Таблица свойств перегретого пара [личный сайт]. – https://www.tlv.com/global/RU/calculator/superheated-steam-table.html (дата обращения :26.11.2020). ГОСТ 27120-86 Печи химических производств с вращающимися барабанами общего назначения [личный сайт]. – http://docs.cntd.ru/document/1200021738 (дата обращения :28.11.2020). Каталог пылеулавливающего оборудования [личный сайт] https://kalorifer.net/sites/default/files/catalog/katalog_medved_ciklony_lite.pdf (дата обращения 28.11.2020). Каталог тягодутьевых машин [личный сайт] https://kpsk.ru/oborudovaniye/ventilyatsionnoe/katalog-tyagodutevykh-mashin.html#006 (дата обращения 28.11.2020). |