Курсовая. Электро-механические системы. Курсовой проект по дисциплине Анализ и расчёт электромеханических систем

Скачать 485.65 Kb. Скачать 485.65 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ Государственное образовательное учреждение высшего профессионального образования «ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» КУРСОВОЙ ПРОЕКТ по дисциплине «Анализ и расчёт электромеханических систем» Выполнил студент группы МСМП-19м Дуленко Н.Д. Проверил Полтавец В.В. Донецк 2020 Содержание Введение Выполнен расчет автоматизированного электропривода металлорежущего станка, обеспечивающего обработку деталей с широким диапазоном типогабаритов инструментов на тяжелых универсальных фрезерно-сверлильно-расточных станках. Выбраны главный электродвигатель и двигатель подачи, а также источники питания для них. Рассчитаны основные параметры механической части главного привода. Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка. Исходные данные для расчета Таблица 1. Исходные данные

Технология обработки детали Чертеж обрабатываемой детали представлен на рис.1.  Рис.1. Чертеж обрабатываемой детали Технология обработки детали включает в себя следующие этапы: ) Установка детали на опорную поверхность F. Установка торцевой фрезы D1 - торцевое фрезерование поверхности G, направляющих. Перестановка детали на опорную поверхность G - торцевое фрезерование поверхности F. ) Установка концевой фрезы D2 - фрезерование пазов и полостей до поверхности N в 10 проходов. ) Установка концевой фрезы D3 - фрезерование низа пазов до размера 1,5с = D3 - в 6 проходов. ) Установка сверла D4 - сверление 4-х отверстий D4 глубиной Н. ) Установка расточки D5 - расточка 4-х отверстий диаметром D5 глубиной Н/2. ) Установка сверла D6 - сверление 10 отверстий диаметром D6 глубиной H. Расчет параметров различных режимов. Торцевое фрезерование поверхности (операция 1) Оптимальная скорость резания при фрезеровании:  где yd = yz = yh = 0,25; ys = 1; yv = 5.  Обороты шпинделя:  Минутная подача: Мощность резания при фрезеровании:  где Cp = 5·10-3 - торцевое фрезерование стали твердым сплавом; = 0,9; xs = 0,75. Момент резания при фрезеровании:  Концевое фрезерование поверхности (операции 2,3) Оптимальная скорость резания при фрезеровании пазов и полостей до поверхности N:  где yd = yz = yh = 0,25; ys = 1; yv = 5.  Обороты шпинделя:  Минутная подача: Мощность резания при фрезеровании:  где Cp = 4·10-3 - концевое фрезерование стали быстрорезом; = 0,9; xs = 0,75. Момент резания при фрезеровании:  Аналогично ведется расчет при фрезеровании низа пазов. Результаты расчетов сведены в таблицу 2. Сверление (операция 4,6) Оптимальная скорость резания при сверлении:  где Cv = 7; yd = 0,5; yv = 0,125; ys = 0,5.  Обороты шпинделя:  Минутная подача: Момент резания при сверлении: Усилие подачи при сверлении: где CF = 400; xd = 0,4; xs = 0,75. Мощность резания при сверлении: Для операции сверления 10-ти отверстий диаметром D6=6 мм расчеты ведутся аналогично. Результаты расчетов сведены в таблицу 2. Точение (операция 5) Оптимальная скорость резания при точении:  где Cv = 100; yv = 0,15; yh = 0,2; ys = 0,5. Обороты шпинделя:  Окружное усилие при точении (расточке): где xh = 0,2; xs = 0,75; xv = 0,1 - твердый сплав. Момент резания при точении:  Мощность резания при точении: Минутная подача: Результаты расчета параметров резания для различных режимов отображены в таблице 2. Таблица 2. Параметры резания при различных режимах

Построение технологических диаграмм Диапазон регулирования при Р = const: Dp = nmax /n0 = 1334,2/195,3 = 6,83 где nmax = n6 = 1334,2 об/мин; n0 = n1 = 331,8об/мин. Минимальная скорость nmin = 0,1·n0 = 33,18об/мин. При этом Рmin = 0,1·Р1 = 2,94 кВт. Технологические диаграммы нагрузки Pi = f(ni) и Mi = f(ni) представлены соответственно на рис. 2 и рис. 3.  Рис. 2. Технологическая диаграмма нагрузки Pi = f(ni)  Рис. 3. Технологическая диаграмма нагрузки Mi = f(ni) Построение нагрузочных диаграмм Для построения нагрузочных диаграмм рассчитаем время всех технологических операций. Торцевое фрезерование (операция 1) Время прохода при фрезеровании:  Число проходов:  Суммарное время первой операции: Время перехода:  где Sбх = 12 м/мин - скорость быстрого хода. Концевое фрезерование (операция 2) Время прохода при фрезеровании:  где Lп21 = L - 4∙a = 2 - 4·0,064 = 1,744 м; Lп22 = В - 2∙a = 1,4 - 2·0,064 = 1,272 м.   Число проходов m21 = 6; m22 = 4; m2 = m21 + m22 = 10 . Суммарное время второй операции: Время перехода:   Концевое фрезерование (операция 3) Время прохода при фрезеровании:  Число проходов m3 = 6. Суммарное время третьей операции: Время перехода:  Сверление (операция 4) Время прохода при сверлении:  Число отверстий m4 = 4. Суммарное время четвертой операции: Суммарное время перехода:  где ΣLпер4 = 2∙(L-a)+2·(B-2∙a) = 2∙(2-0,064)+2·(1,4-2∙0,064) = 6,41 м. Точение (операция 5) Время прохода при точении:  Число отверстий m5 = 4. Суммарное время пятой операции: Суммарное время перехода:  Сверление (операция 6) Время прохода при сверлении:  Число отверстий m6 = 10. Суммарное время шестой операции: Суммарное время перехода:  где ΣLпер6 = 2∙(L-4·a)+2·(B-a) = 2∙(2-4·0,064)+2·(1,4-0,064) =6,16 м. Примем, что время смены инструмента одинаково для всех операций: Время смены детали: Время производственного цикла изготовления одной детали: Нагрузочные диаграммы представлены на рис.4 и 5.  Рис. 4. Нагрузочная диаграмма первой операции  Рис. 5. Нагрузочная диаграмма производственного цикла изготовления детали Выбор мощности главного электродвигателя и проверка его по нагреву Так как Выбираем асинхронный двигатель с короткозамкнутым ротором 4А200L6У3 с номинальной мощностью Рн = 30 кВт, синхронной частотой вращения n0=1000 об/мин, номинальной частотой вращения nн = 979 об/мин и моментом инерции ротора Jд = 0,45 кг·м2. Циклограмма M(t) изображена на рис.6. Проверим двигатель по нагреву методом эквивалентного момента:  ; ;  Рис. 6. Циклограмма M(t) и n(t) Номинальный момент:  Так как Принимаем ближайшее из стандартного ряда значение i = 3,55. Выбираем в качестве источника питания для главного двигателя преобразователь частоты MITSUBISHI FR-F740-00620-EC с номинальной мощностью Pнпр = 30 кВт, так как данный преобразователь обеспечивает широкие регулировочные возможности, что необходимо для главного электропривода универсального фрезерно-сверлильно-расточного станка, имеющего различные скорости вращения обрабатывающего инструмента. Расчет параметров механики главного привода. Расчет ведущего и ведомого вала редуктора Чертеж одноступенчатого редуктора шпиндельного узла изображен на рис. 7.  Рис. 7. Чертеж одноступенчатого редуктора шпиндельного узла: I, II - валы; III, IV - шестерни; V - соединительная муфта Согласно варианту задания принимаем диаметр шестерни D4 = 100 мм, жесткость соединительной муфты Cм = 6·107 Н·м. Диаметр ведомой шестерни: D3 = D4·i = 100·3,55 = 355 мм = 0,355 м, где i = 3,55 - передаточное число редуктора. Диаметр ведущего вала:  где  Диаметр ведомого вала:  где  Рассчитаем длины валов: L1 = 0,4·D1 = 0,4·0,2 = 0,08 м;2 = 2,5·D3 = 2,5·0,355 = 0,89 м;3 = 0,4·D4 = 0,4·0,01 = 0,04 м;4 = L5 = 2·D3 = 2·0,36 = 0,72 м. Расчет моментов инерции элементов, приведенных к ведущему и ведомому валам Момент инерции элемента: где   Рассчитаем суммарную жесткость передачи: Определение резонансной частоты редуктора  Во время выполнения операций сверления, точения и фрезерования резонансная частота редуктора не достигается: где Следовательно, при работе главного привода данного станка не возникают колебания, способные привести к порче оборудования. Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка. Исходные данные Исходные данные для расчета представлены в таблице 3. Таблица 3. Исходные данные

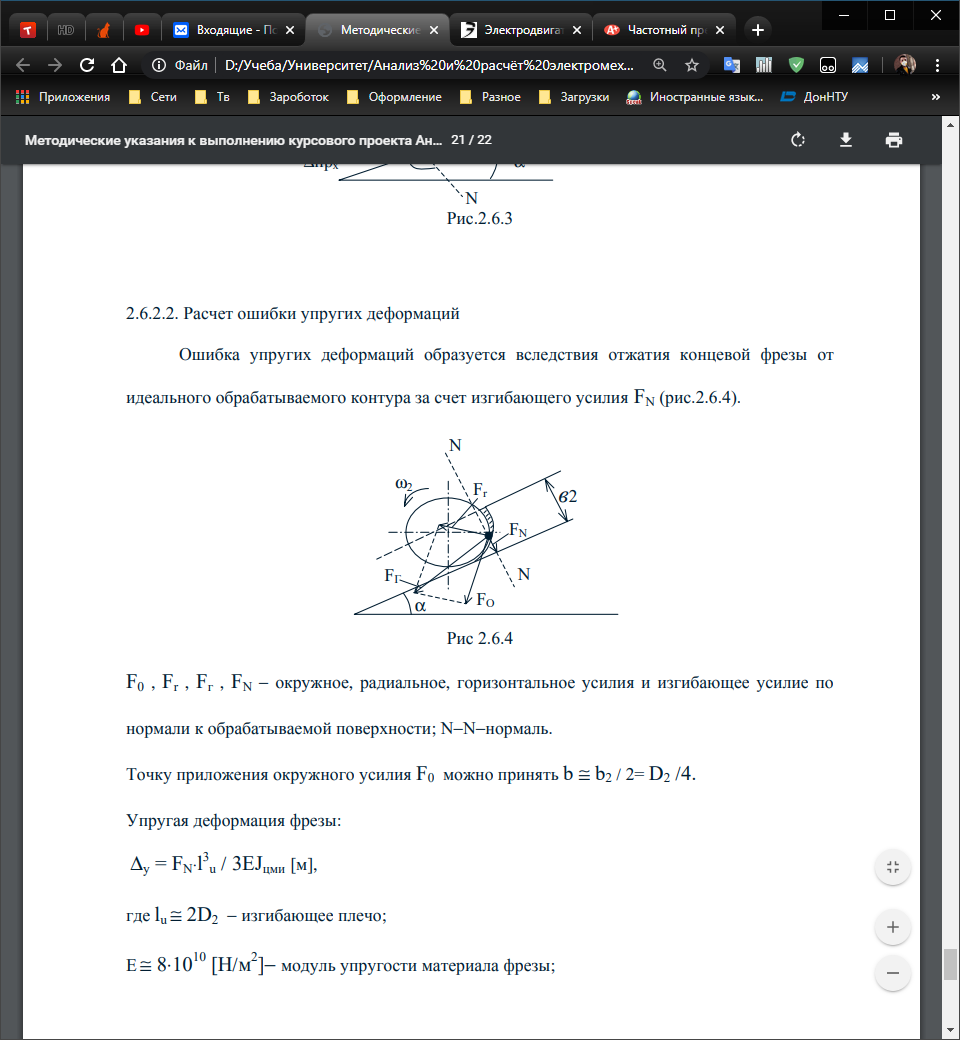

Расчет основных параметров Главная сила резания при фрезеровании определяется по формуле:  где Ср = 825, x = 1; y = 0,75; q = 1,3; w = 0,2.  Наибольшее тяговое усилие ЭДП при резании: где g = 9,81 м/с - ускорение свободного падения; b = 104 Н·с/м - коэффициент вязкого трения; Масса детали mдет приближенно рассчитывается по данным чертежа детали (рис.1): Массу стола mст определяем в соответствии с выбранными шириной Вст и длиной Lст стола: Вст = 1,5 м; Lст = 2 м; 2Внапр = 0,3 м; mст = 6,6 т.  Усиление подачи на быстром ходу: Мощность ЭДП:  Мощность ЭДП выбираем из условия: Выбираем асинхронный двигатель с короткозамкнутым ротором 4А90L4У3 с номинальной мощностью Рн = 2,2 кВт, синхронной частотой вращения n0 = 1500 об/мин. Выбираем в качестве источника питания для электропривода подачи преобразователь частоты MITSUBISHI FR-F740-00052-EC с номинальной мощностью Pнпр = 2,2 кВт. Номинальная скорость двигателя: Угловая скорость винта: В соответствии с выбранной номинальной скоростью двигателя ωН, заданным шагом винта tв и полученной угловой скоростью винта ω2max определим передаточное число редуктора: Принимаем ближайшее из стандартного ряда значение iп = 2,24. 1.1. Проверка на трогание с места Усилие трогания: где SН =2Внапр·Lст = 7200 см2 - площадь направляющих. Момент трогания на винте:  Момент трогания на ЭДП: где λ ≈ 1,5 - коэффициент перегрузки ЭДП.  следовательно, электродвигатель обеспечивает момент трогания. Расчёт ошибки упругих деформаций Ошибка упругих деформаций образуется вследствие отжатия концевой фрезы от идеального обрабатываемого контура за счёт изгибающего усилия FN (см.рис.8).  Рисунок 8 – Усилия по нормали к обрабатываемой поверхности Точку приложения окружного усилия F0 можно принять: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||