МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт нефтегазовых технологий Институт нефтегазовых технологий

Кафедра «Трубопроводный транспорт»

КУРСОВОЙ ПРОЕКТ

По дисциплине «Компрессоры и компрессорные станции»:

РАСЧЕТ РЕЖИМА РАБОТЫ КОМПРЕССОРНОЙ СТАНЦИИ С ЦЕНТРОБЕЖНЫМИ НАГНЕТАТЕЛЯМИ ГАЗА И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Вариант 18

Выполнил: Проверил:

Студентка 2-ИНГТ-4 Филимонова А. Е. к.п.н. доц. Орлова Г.М.

___________________ Оценка

«____»______________ 2020 г.

Самара 2021

Содержание

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ 1

Кафедра «Трубопроводный транспорт» 1

КУРСОВОЙ ПРОЕКТ 1

Выполнил: Проверил: 1

Введение 5

Важную роль в системе газопроводного транспорта России занимают компрессорные станции(КС). 5

Современная КС – это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту газа: - компримирование - очистка 5

1 Теоретическая часть 6

1.1 Цель работы 6

1.2 Общие положения 6

6

1.3 Последовательность выполнения работы 6

1.4 Технологические схемы компрессорных станций 7

Рис. 2. Принципиальная технологическая схема КС 10

1.5 Теоретические положения по расчету ЦБН 11

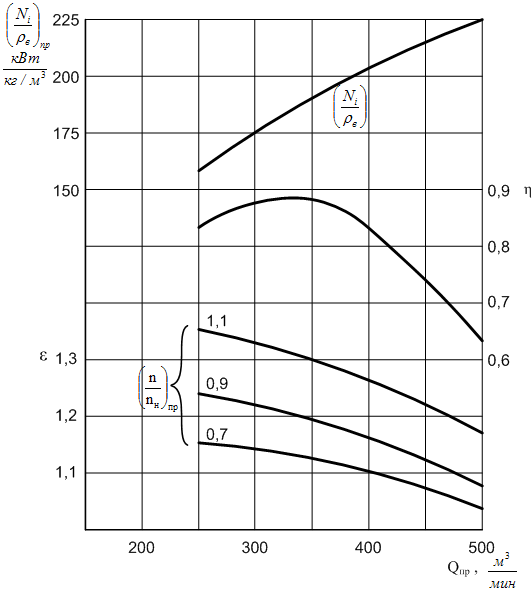

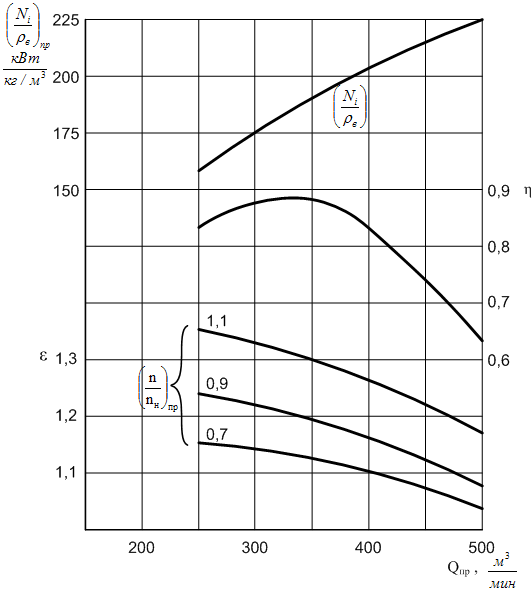

Рис. 3. Приведенные характеристики ЦБН 14

2 Расчётная часть 15

2.1 Исходные данные: 15

СН4 – 94,0; 15

С2Н6 – 4,0; 15

С3Н8 – 2,0; 15

2.2 Расчет: 15

Ткрсм = 1810,94 + 305,40,04 + 368,80,02 = 190 К. 15

Рис. 4. Зависимость коэффициента сжимаемости природного газа 16

N = 3678 + 100 = 3778 кВт. 20

Q=1,1∙Qкр, то есть принимается 10% запас. 21

Удаленность режима работы ЦБН от зоны помпажа: (Qпр-1,1∙Qкр)/Qкр *100%=(234-1,1*178)/178 *100%=21,46% 21

Заключение: 22

Введение 3

1 Теоретическая часть 4

1.1 Цель работы 4

1.2 Общие положения 4

1.3 Последовательность выполнения работы 4

1.4 Технологические схемы компрессорных станций 5

1.5 Теоретические положения по расчету ЦБН 9

2 Расчётная часть 13

2.1 Исходные данные для расчёта 13

2.2 Расчёт 13

Заключение 20

Список используемой литературы 21

Приложения 22

Введение Важную роль в системе газопроводного транспорта России занимают компрессорные станции(КС). Современная КС – это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту газа:

- компримирование

- очистка

- охлаждение

Данная работа актуальна, так как существует необходимость в:

Обеспечение оптимальной работы при проектировании новых станций при заданной производительности ГПА.

Оценке эффективности КС в зависимости от количества работающих нагнетателей с точки зрения близости к границе помпажа.

1 Теоретическая часть 1.1 Цель работы

1. Изучение технологических схем КС с центробежными нагнетателями.

2. Освоение методики расчета режима работы КС с ЦБН по приведенным характеристикам нагнетателя.

1.2 Общие положения

Целью курсового проектирования является закрепление знаний, полученных студентами в процессе изучения данной дисциплины; изучение схем технологической обвязки ГПА на КС, ознакомление с понятием приведенных газодинамических характеристик нагнетателей газа и спецификой их применения при выполнении расчетов режима работы КС и оценке его эффективности с точки зрения близости к границе помпажа при эксплуатации КС на магистральных газопроводах.

Расчёты, приведённые в данной работе, позволяют рассчитать режим работы, показатели эффективности существующей или проектируемой компрессорной станции.

Основной задачей курсового проекта является подготовка студентов к выполнению выпускной квалификационной работы.

1.3 Последовательность выполнения работы

1. Изучение технологической обвязки КС при параллельном, последовательном и смешанном соединении компрессорных машин.

2. Изучение основных элементов технологического оборудования КС.

3. Изучение методики расчета режима КС с ЦБН по приведенным характеристикам.

4. Расчет режима работы КС по заданному варианту. Выбор схемы соединения ГПА.

5. Графическая часть: разработка и построение схемы КС и приведенных характеристик нагнетателя.

1.4 Технологические схемы компрессорных станций

Основное предназначение компрессорной станции – это сжатие природного газа. Так как интегрировать компрессор в технологическую линию достаточно сложно, то производители стали объединять компрессор и его вспомогательное оборудование в специальную станцию, которая может работать в круглосуточном режиме. В настоящее время такие станции являются неотъемлемой частью функционирования производственных линий, которые активно применяются во многих отраслях современной промышленности.

Как правило, в стандартный состав компрессорной станции входит следующее оборудование:

- компрессорная установка, выполняющая сжатие и подачу воздуха или другого газа под давлением;

-осушитель, который позволяет снизить содержание влаги в сжатом газе до требуемых параметров;

- ресивер, с помощью которого выравниваются пульсации выходного потока;

- фильтры для многоступенчатой очистки газа от твердых и жидких частиц, которые могут вызвать порчу технологического продукта;

- система автоматического контроля и управления всеми параметрами компрессорной установки и дополнительного оборудования;

- оборудование жизнеобеспечения станции, включая системы охлаждения компрессорного оборудования, отопление, вентиляцию, освещение и пр.

Комплектация компрессорной станции может меняться в зависимости от требований поставленной задачи, условий эксплуатации, периодичности обслуживания и специфики производства. При необходимости компрессорная станция может быть укомплектована дополнительным оборудованием, которое подбирается в соответствии с личными запросами и пожеланиями Заказчика.

Основное оборудование компрессорной станции (КС) – компрессор. Схемы соединения компрессорных машин – параллельное, последовательное, смешанное. В качестве компрессоров могут быть использованы газомоторные поршневые компрессоры и центробежные нагнетатели с газотурбинным или электроприводом.

Газомоторные компрессоры (ГМК) – поршневые машины с газомоторным приводом.

Центробежные нагнетатели (ЦБН) – это компрессоры, использующие переход кинетической энергии, приобретаемой при вращении газа вместе с рабочим колесом, в потенциальную энергию давления в свободном пространстве корпуса. ЦБН с двумя рабочими колесами называются полнонапорными, при использовании одного колеса – неполнонапорными. Степень сжатия в первом случае достигает значения 1,45, во втором – 1,23-1,25.

Каждый тип компрессора имеет свои достоинства и недостатки.

ГМК характеризуется сравнительно низкими эксплуатационными расходами, т.к. не используется дорогая электроэнергия, позволяет относительно легко регулировать производительность изменением числа ходов поршня в единицу времени, однако громоздкий, имеет низкую производительность.

ЦБН прост в обслуживании, компактен, имеет высокую производительность, но либо потребляет электроэнергию, получаемую от поставщиков, либо очень сложен газотурбинный привод, достаточно трудно обеспечить регулирование производительности изменением числа оборотов вала.

Эффективная работа компрессоров зависит не только от его конструктивных особенностей, но и от степени чистоты газового потока, его температуры. По этой причине компрессорная станция имеет в своем составе пылеуловители, маслоочистители, по трассе устанавливают конденсатосборники. Пропускная способность МГП повышается при понижении температуры газового потока, понижение температуры газа благоприятно сказывается на сроках службы изоляционных покрытий трубопровода, поэтому газ после компрессора проходит через воздушные холодильники и только после этого поступает в МГП.

Для ГПА всех типов созданы системы автоматики, обеспечивающие пуск и работу агрегата в автоматическом режиме, защиту при возникновении аварийных режимов, сигнализацию о неисправностях и действии защит, контроль объёмной производительности нагнетателя, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и др.

Технологическая схема компрессорного цеха (КЦ) должна обеспечить:

- приём на КС технологического газа из магистрального газопровода;

- очистку технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

- распределение потоков для последующего сжатия и регулирования схемы загрузки ГПА;

- охлаждение газа после компремирования в АВО газа;

- вывод КЦ на станционное «кольцо» при пуске и остановке;

- подачу газа в магистральный газопровод;

- транзитный проход газа по магистральному газопроводу, минуя КС;

- при необходимости сброс газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

- схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

- схема с параллельно обвязкой, характерная для полнонапорных нагнетателей.

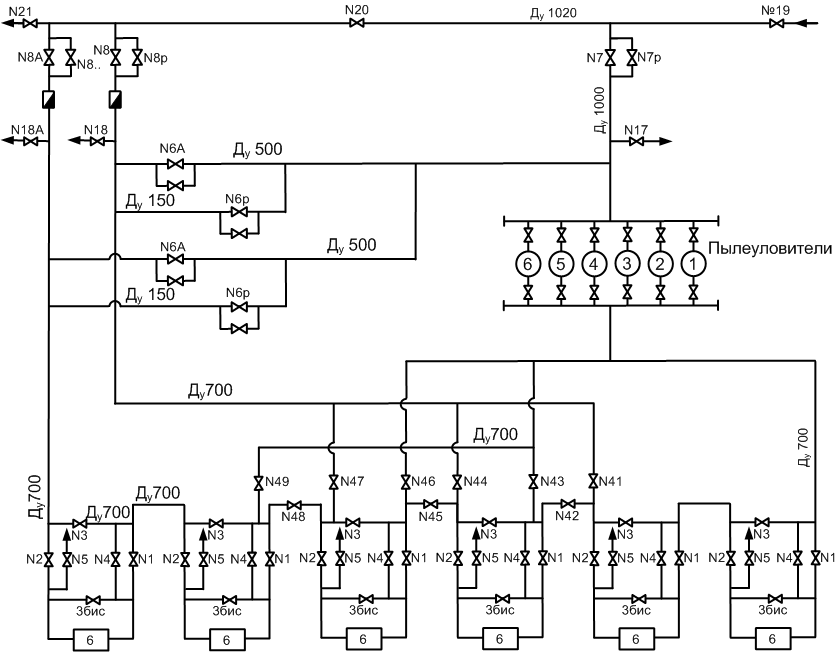

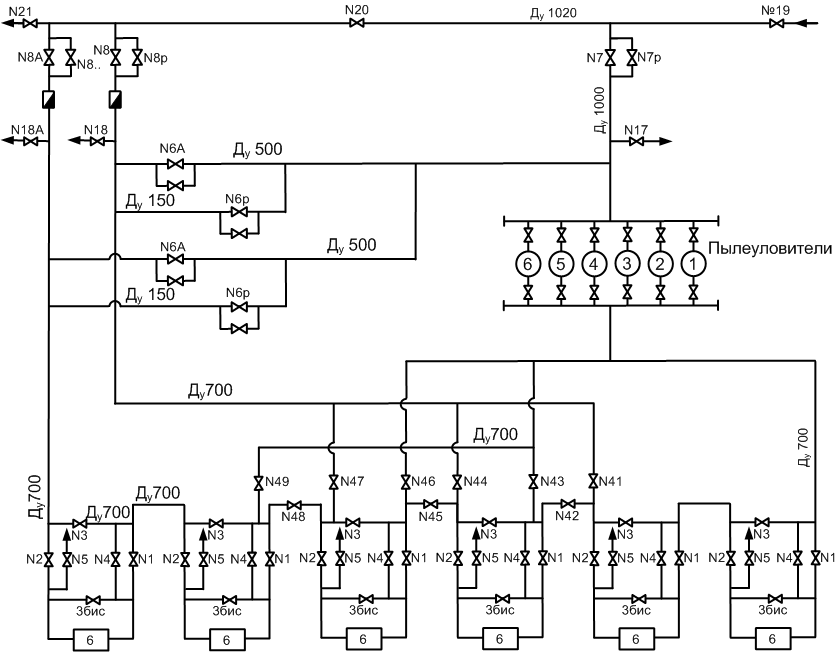

На рис. 2 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.

Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые «режимные» краны (№41-49), при изменении положения которых можно осуществить любую необходимую схему работы ГПА.

Агрегатные краны относятся непосредственно к обвязке нагнетателя и обеспечивают его подключение к технологическим трубопроводам станции. К ним относятся краны №№ 1, 2, 3, 3бис, 4, 5:

1, 2 – краны, отключающие компрессор;

3 – кран для прохода газа при неработающем компрессоре;

3бис – кран служит для перепуска газа с выкида на приём компрессора (малый контур);

4 – кран для заполнения и продувки малого контура;

5 – продувочная свеча для сброса газа в атмосферу при продувке контуров.

Рис. 2. Принципиальная технологическая схема КС

с последовательной обвязкой ГПА (неполнонапорный ЦБН)

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается параллельной работой нескольких групп ГПА.

Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на «Станционное кольцо» при открытии крана 6 или 6А любую из работающих групп ГПА.

Отличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является:

- схема с полнонапорными ЦБН значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры;

- схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в «резерве», агрегаты;

- при остановке в группе одного неполнонапорного ГПА требуется выводить на режим «кольцо» и второй агрегат;

- отпадает необходимость в кранах №3, режимных №№ 41-49, а на некоторых обвязках и № 3бис;

1.5 Теоретические положения по расчету ЦБН

Для ЦБН и на стадии проектирования и при эксплуатации, когда оценивают техническое состояние машин, определяют политропический КПД нагнетателя, проверяют реальную степень сжатия газа в компрессорных машинах, рассчитывают внутреннюю мощность ГПА.

(Понятие внутренней мощности для ЦБН равноценно понятию индикаторной мощности для поршневых компрессоров, т.е. Ni – это мощность, затраченная непосредственно на процесс сжатия газа в реальных условиях работы нагнетателя.)

Понятие политропического КПД для характеристики работы компрессора введено из следующих соображений: сжатие газа в компрессорах МГП не соответствует чистым теоретическим процессам сжатия по адиабате или политропе.

В данном случае имеет место внешнеадиабатический процесс сжатия, т.е. сжатие происходит без отвода тепла от сжатого газа в промежуточных холодильниках или отвода тепла от корпуса машины, но в то же время предусмотрено охлаждение отдельных узлов компрессора – торцовых уплотнений, подшипников. Поэтому вместо термина «политропный КПД» использован термин «политропический КПД», который можно оценить, используя уравнение:

, (1) , (1)

где nт - показатель политропического (внешнеадиабатического) процесса сжатия;

k – показатель адиабаты.

Более точную оценку политропического КПД ηпол, степени сжатия газа ε, внутренней мощности Ni для заданных условий сжатия производят с помощью приведенных характеристик центробежных нагнетателей.

Приведенные характеристики показывают зависимость ε, ηпол, Ni от объёмной производительности компрессора в условиях всасывания. Характеристики построены по данным, полученным в процессе многолетней эксплуатации МГП, но так как эти данные получены для каких-то конкретных условий по температуре всасывания, давлению всасывания, по составу газа, а применить их необходимо для широкого спектра этих значений, то были использованы приведенные характеристики. Иначе, характеристики, снятые для каких-то конкретных условий, были приведены к фиксированным, целесообразно выбранным условиям.

В качестве параметров приведения выбраны:

; ;

Тпр = 288°К;

zпр = 0,91;

nпр = nном,

где Rпр – приведенная газовая постоянная,  ; ;

Тпр – приведенная температура газа при всасывании, °К;

zпр – приведенный коэффициент сжимаемости в условиях всасывания;

nпр, nном – число оборотов вала, приведенное и номинальное, соответственно, об/мин.

Характеристики построены для каждого типа выпускаемых и эксплуатируемых в системах МГП нагнетателей.

Изданы альбомы приведенных характеристик.

Пример приведенных характеристик показан на рис. 3.

Набор уравнений, связывающих приведенные и реальные параметры перекачки, записывается следующим образом:

, (2) , (2)

, (3) , (3)

, (4) , (4)

где Qпр, Qв – производительность нагнетателя, приведенная и в реальных условиях всасывания, соответственно, м3/мин;

nн – номинальное число оборотов вала нагнетателя, об/мин;

n – действительное число оборотов, об/мин;

Ni – внутренняя мощность центробежного нагнетателя, кВт;

ρв – плотность газа в реальных условиях всасывания, кг/м3;

zпр , Rпр, Тпр – приведенные коэффициент сжимаемости, газовая постоянная, температура при всасывании;

z, R, Тв – то же, в реальных условиях всасывания.

Рис. 3. Приведенные характеристики ЦБН

Конечной целью расчета, проводимого с использованием приведенных характеристик, является проверка на стадии проектирования по полученным значениям Ni, ηпол, ε выбранного компрессорного оборудования для заданных условий перекачки газа, на стадии эксплуатации – оценка технического состояния нагнетателя. При этом расчетные и паспортные (номинальные – «n») значения данных величин должны удовлетворять неравенствам:

Ni ≤ Nн, (5)

ηпол ≈ ηпол н, (6)

ε ≤ εн. (7)

2 Расчётная часть 2.1 Исходные данные:

1) состав газа, % объемный:

СН4 – 94,0;

С2Н6 – 4,0;

С3Н8 – 2,0;

2) производительность перекачки Qперекачки = 42 млн м3/сут;

3) тип нагнетателя НЗЛ– 260 – 13 – 2, ε=1,25

4) номинальная производительность ГПА Qн = 14 млн м3/сут;

5) давление на входе КС Рв = 38 кгс/см2;

6) температура на входе КС Тв = -5 С (268 К);

8) номинальная частота вращения ротора нагнетателя nн = 5550 об/мин;

9) фактическая частота вращения ротора нагнетателя n = 5100 об/мин;

10) показатель политропы k = 1,31;

11) номинальная мощность Nн = 4250 кВт;

12) политропический КПД номинальный ηп = 0,87.

2.2 Расчет:

1) молекулярная масса газа:

, ,

где Mri – молекулярная масса газа, i – компонент;

xi - объемная доля каждого компонента смеси

2) Критические параметры смеси газов:

Ткрсм = 1810,94 + 305,40,04 + 368,80,02 = 190 К.

Ркрсм = 45,80,94 + 48,20,04 + 49,40,02 = 45,9 кгс/см2.

, ,  . .

, ,  . .

3) Коэффициент сжимаемости газа:

z определяется по рис. 4, z = 0,91

Рис. 4. Зависимость коэффициента сжимаемости природного газа

от давления в приведенных условиях

4) Газовая постоянная газа:

, (9) , (9)

где R - универсальная газовая постоянная R = 8310  ; ;

5) Плотность газа при нормальных условиях (0 С, 760 мм рт. ст.):

, (10) , (10)

; ;

6) Плотность газа при стандартных условиях (20 С, 760 мм рт. ст.):

, (11) , (11)

; ;

7) Плотность газа при условиях всасывания определяется из уравнения Клапейрона-Менделеева:

Рв = zRTв, (12)

где Рв – давление всасывания, Па;

- удельный объем газа, м3/кг ( ); );

Tв – температура газа на входе в нагнетатель, К.

, (13) , (13)

; ;

8) По производительности принимаем три работающих нагнетателя, но т.к нагнетатели являются неполнонапорными, то принимаем четыре группы агрегатов, в трёх из которых три работающих, соединённых параллельно. Производительность одного нагнетателя:

, (14) , (14)

где Qперекачки – производительность перекачки, м3/сут;

nнагн – число работающих нагнетателей.

м3/сут; м3/сут;

9) Объемная производительность нагнетателя при условии всасывания:

м3/мин; (15) м3/мин; (15)

10) Характеристики ЦНБ (степень сжатия, внутренняя мощность, политропический КПД) определяются на основании приведенной характеристики нагнетателя НЗЛ-260-13-2, представленной на рис. 5.

Условия приведения: zпр = 0,91, Rпр = 50*9,8  , [Тн]пр = 288 К. , [Тн]пр = 288 К.

Рис. 5. Приведенные характеристики нагнетателя НЗЛ-260-13-2:

По уравнению (2) определяется величина Qnр, при этом значение Qnр должно быть не менее, чем на 10 % больше наименьшего Qпр, от которого начинаются кривые характеристик, т.к. наименьший расход соответствует границе помпажа (на рис. 3 Qпр должна быть не менее 178м3/мин).

11) По уравнению (3) рассчитывается отношение.

12) По рис. 5 в зависимости от значений Qпр и  по соответствующим кривым находятся значения по соответствующим кривым находятся значения  , ηпол, ε. Затем по уравнению (4) определяют внутреннюю мощность ЦБН - Ni. , ηпол, ε. Затем по уравнению (4) определяют внутреннюю мощность ЦБН - Ni.

ε=1,22

13) Затем по уравнению (4) определяют внутреннюю мощность ЦБН - Ni.

14) Мощность на валу привода:

N = Ni + Nмех, (16)

где Nмех – механические потери (для газотурбинного привода Nмех = 100 кВт.).

N = 3678 + 100 = 3778 кВт.

Таким образом, мы получаем что N < Nн, где Nн=4250 кВт – номинальная мощность из паспортных данных нагнетателя.

3778 4250 кВт.

15) Давление на выходе нагнетателя:

Рн = Рв = 381,22 = 46,36 кг/см2 (4,55 МПа). (17)

16) Политропический коэффициент полезного действия η = 0,86 (рис. 5), полученное значение близко к номинальному;

17) определение температуры газа на выходе нагнетателя:

, (18) , (18)

где k – показатель внешнеадиабатического сжатия, k = 1,31.

. .

18) Оценка удаленности режима работы ЦБН от зоны помпажа:

Ввиду особой опасности помпажа, каждый нагнетатель и осевой компрессор обязательно оснащаются противопомпажной системой, кроме того, каждая КС обязательно оснащается общей противопомпажной системой. Эти системы настраиваются либо на максимальную степень сжатия нагнетателей εтах, либо на Qкр, соответствующей εтах, либо на оба эти параметра.

В связи с тем, что защита от помпажа осуществляется автоматически, а все средства автоматики обладают определенной инерционностью и погрешностью, и используемые АСО приборы имеют естественную погрешность, то настройка противопомпажных систем производится не на Qкр, ниже которой собственно возникает помпаж, а на

Q=1,1∙Qкр, то есть принимается 10% запас. Q=1,1∙Qкр, то есть принимается 10% запас.

Удаленность режима работы ЦБН от зоны помпажа: (Qпр-1,1∙Qкр)/Qкр *100%=(234-1,1*178)/178 *100%=21,46%

Заключение:

Установленные на КС центробежные нагнетатели типа НЗЛ–260–13–2 в количестве 3 групп, в каждой из которых один нагнетатель находится в работе, а другой отключен (соединены последовательно), при их параллельном соединении обеспечивают необходимую производительность перекачки при выполнении требуемых условий:

- по производительности Qперекачки = 42 млн м3/сут,

- степени сжатия ε = 1,22,

- политропного КПД ηпол = 0,86

- мощности Ni = 3678 кВт.

Для повышения надёжности так же предусмотрен один резервный ЦБН из резервной группы

Список используемой литературы

Орлова Г.М., Шабуро И.С., Методические указания к выполнению курсового проекта по дисциплине “Компрессоры и компрессорные станции”: учеб. пособие,- Самара: СамГТУ, 2020.- 28с.

Васильев Г.Г., Гульков А.Н., Земенков Ю.Д., Прохоров А.Д., Шабаров А.Б., Бахмат Г.В., Торопов А.Ю., Зубарев В.Г., Перевощиков С.И., Дудин С.М., Кутузова Т.Т., Ерошкина И.И., Шиповалов А.Н., Эксплуатация оборудования и объектов газовой промышленности. Том 1 [Электронный ресурс]: справочник мастера по эксплуатации оборудования газовых объектов Москва, Инфра-Инженерия, 2016 [ ЭБС "IPRbooks" (Рекомендуемые к подключению) ]

Приложения |

Скачать 0.51 Mb.

Скачать 0.51 Mb.

Институт нефтегазовых технологий

Институт нефтегазовых технологий

, (1)

, (1) ;

; ;

; , (2)

, (2) , (3)

, (3)

, (4)

, (4)

,

, ,

,  .

. ,

,  .

.

, (9)

, (9) ;

;

, (10)

, (10) ;

; , (11)

, (11) ;

; );

); , (13)

, (13) ;

; , (14)

, (14) м3/сут;

м3/сут; м3/мин; (15)

м3/мин; (15) , [Тн]пр = 288 К.

, [Тн]пр = 288 К.

по соответствующим кривым находятся значения

по соответствующим кривым находятся значения  , ηпол, ε. Затем по уравнению (4) определяют внутреннюю мощность ЦБН - Ni.

, ηпол, ε. Затем по уравнению (4) определяют внутреннюю мощность ЦБН - Ni.

, (18)

, (18) .

.