лабораторная. Лабораторная работа 1 исследование процесса дробления

Скачать 182.5 Kb. Скачать 182.5 Kb.

|

|

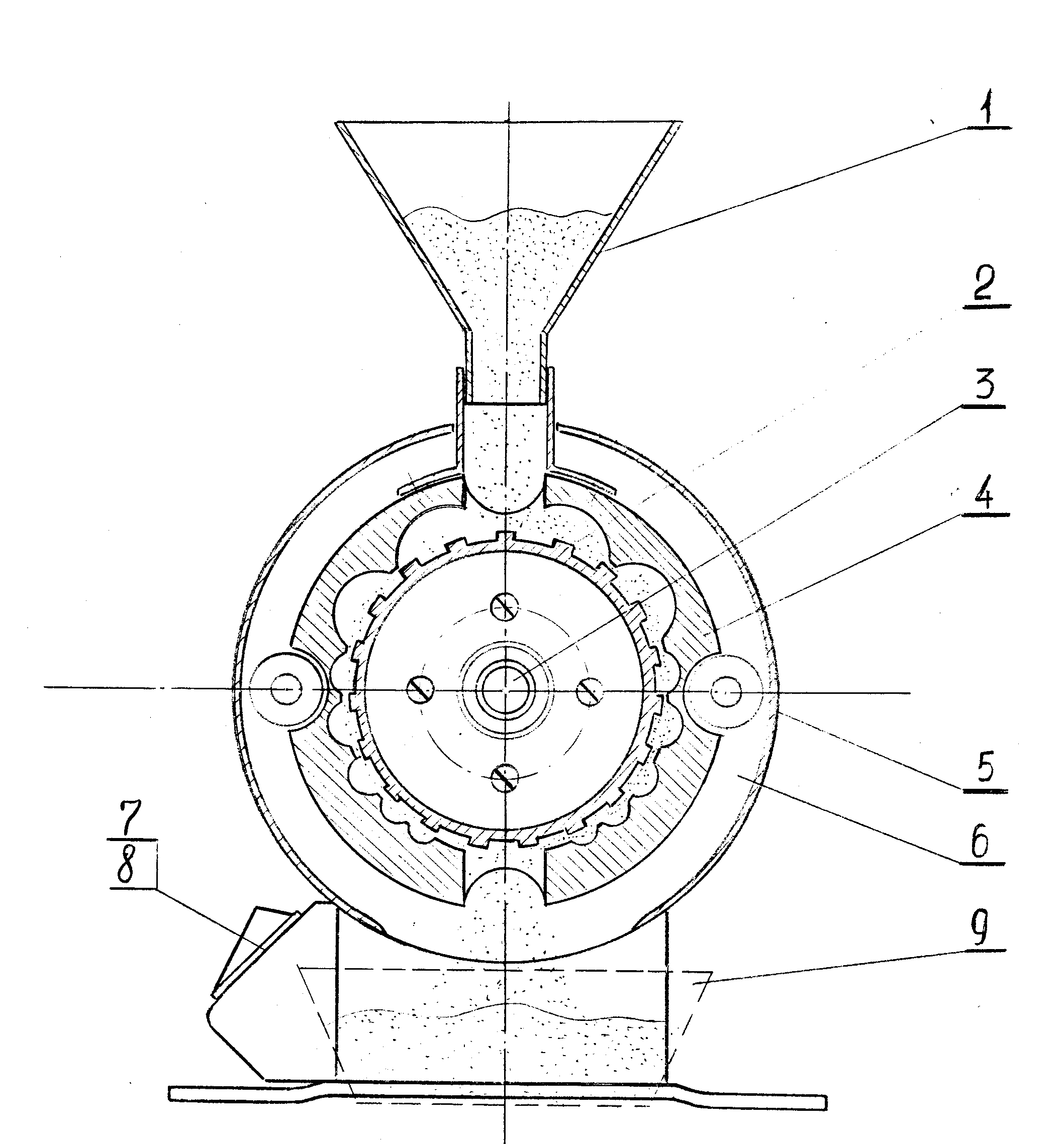

Лабораторная работа № 1 ИССЛЕДОВАНИЕ ПРОЦЕССА ДРОБЛЕНИЯ ЦЕЛЬ РАБОТЫ – усвоение теоретического материала по разделу процессов и аппаратов пищевых производств «Механические процессы», а также овладение навыками работы на зернодробилке «Энергия», определение экспериментальным путем энергетических показателей установки. ЗАДАНИЕ 1. Ознакомление с устройством и работой зернодробилки «Энергия». 2. Методика определения факторов, влияющих на энергетические показатели дробилки. 3. Определение экспериментальным путем энергетических и качественных показателей установки при дроблении различных продуктов (гороха, пшеницы, ржи). 4. Сделать технологическую оценку процесса измельчения и анализ результатов экспериментального исследования. 5. Составление отчета. МЕТОДИЧЕСКИЕ УКАЗАНИЯ Процесс изменения размеров кусков и частиц твердых веществ и материалов называется дроблением или измельчением. Измельчение мелких частиц называется размолом. В пищевой промышленности интенсивность многих технологических процессов зависит от степени измельчения сырья, которая влияет на выход и качество конечного продукта. По крупности измельченного продукта измельчители подразделяют на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и коллоидного измельчения. За основу классификации дробилок условно принимают способ измельчения - раскалывание, удар, истирание и т.д. По этому принципу оборудование делят на шесть групп: 1. Раскалывающего и размалывающего действия; 2. Раздавливающего действия; 3. Истирающе-раздавливающего действия; 4. Ударного действия; 5. Ударно-истирающего действия; 6. Коллоидного действия. Процесс измельчения характеризуется степенью измельчения – отношением среднего размера куска материала до измельчения dн к среднему размеру куска после измельчения dk: Теоретические основы измельчения Для разрушения материала внешние силы должны преодолеть силы взаимного сцепления частиц материала. Работа (1.2) Поверхностная теория (предложенная Риттенгером) исходит из того, что при тонком измельчении работа Объемная теория дробления исходит из того, что работа, необходимая для измельчения ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ Зернодробилка "Энергия" предназначена для измельчения различных зерновых и бобовых культур, зерноотходов, приготовления комбикормов для скота и птицы в личном подсобном хозяйстве; по способу измельчения относится к дробилкам ударно-истирающего действия. Зернодробилка (рисунок 1.1.) состоит из электродвигателя, на конце вала которого крепится ротор 2 с зубцами для измельчения зерна. Двигатель изолирован от корпуса 6, кожуха 5 и ротора 2 дробилки пластмассовыми втулками и пробками. Рабочая зона зернодробилки закрывается крышкой. Пускатель закреплен на основании. Полную безопасность при работе с зернодробилкой (без применения заземления корпуса) обеспечивает двойная изоляция токоведущих частей от металлического корпуса. Зерно можно засыпать в бункер после полного набора оборотов двигателя. Зерно попадает в зазор между зубцами вращающегося ротора 2 и неподвижного статора 4и измельчается. Для сбора получаемой массы необходимо подставить емкость 9 под отверстие внизу корпуса. Основными показателями, характеризующими рабочий процесс дробилки, являются производительность, энергоемкость процесса и качество получаемого продукта. В случае остановки ротора в результате чрезмерной подачи зерна необходимо отключить зернодробилку от сети, после чего очистить бункер от зерна.  Рис. 1.1 – Зернодробилка "Энергия" 1 - бункер, 2 - ротор, 3 - вал электродвигателя, 4 - статор, 5 - кожух, 6 - корпус, 7 - лампочка, 8 - выключатель, 9 - емкость для сбора измельченного материала. МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ 1. Проверить, чтобы зерно было очищено от грунта, твердых частиц и посторонних предметов. 2. Подключить зернодробилку к сети. Загорится лампочка 7, установленная рядом с выключателем 8. Для пуска нажать одновременно на обе клавиши выключателя. Желтая клавиша после отпускания возвратится в исходное состояние. Проверить работу двигателя на холостых оборотах. 3. Взвесить заданное количество зернового продукта для дробления 4. Произвести замеры линейных размеров нескольких отобранных зерен и определить средний размер зерен до начала дробления 5. Запустить установку и замерить секундомером время дробления 6. Определить средний размер зерен после дробления 7. По формуле (9.1) определить степень измельчения зерна 8. Рассчитать производительность дробилки и сравнить полученную экспериментальным путем производительность с паспортными данными (6,0 - 8,0 кг/ч). 9. В процессе испытаний зернодробилки при помощи ваттметра определить мощность холостого хода электродвигателя Сравнить экспериментальные данные с номинальной мощностью, указанной в паспорте (0,18 кВт). 10. Эффективность рабочего процесса измельчения зерна на дробилке 11. Энергоемкость процесса дробления c учетом степени измельчения 12. Подобные эксперименты и расчеты произвести для различных материалов (пшеницы, ячменя, овса, гороха и т.д.), полученные результаты занести в таблицу 1.1: Таблица 1.1 – Результаты измерений и расчетов

13. По окончании эксперимента отключить зернодробилку клавишей выключателя и обесточить установку. 14. Сделать выводы о качестве продукта, полученного при измельчении. ВОПРОСЫ ДЛЯ САМОСТОЯТЕЛЬНОЙ ПОДГОТОВКИ 1. Каков принцип действия и устройство зернодробилки «Энергия»? По способу измельчения относится к дробилкам ударно-истирающего действия. Зернодробилка состоит из электродвигателя, на конце вала которого крепится ротор с зубцами для измельчения зерна. Двигатель изолирован от корпуса, кожуха и ротора дробилки пластмассовыми втулками и пробками. Рабочая зона зернодробилки закрывается крышкой. Пускатель закреплен на основании. Полную безопасность при работе с зернодробилкой (без применения заземления корпуса) обеспечивает двойная изоляция токоведущих частей от металлического корпуса. Зерно можно засыпать в бункер после полного набора оборотов двигателя. Зерно попадает в зазор между зубцами вращающегося ротора и неподвижного статора и измельчается. Для сбора получаемой массы необходимо подставить емкость под отверстие внизу корпуса. 2. Какие параметры характеризуют рабочий процесс зернодробилки? Производительность, энергоемкость процесса и качество получаемого продукта. 3. Что такое степень измельчения зерна, как ее определяют? Отношение среднего размера куска материала до измельчения к среднему размеру куска после измельчения. 4. Какие факторы влияют на производительность дробилки? Масса материала и время дробления 5. В чем заключаются физические основы поверхностной и объемной теорий дробления? Поверхностная теория (предложенная Риттенгером) исходит из того, что при тонком измельчении работа пропорциональна вновь образующейся поверхности измельчаемого материала. Объемная теория дробления исходит из того, что работа, необходимая для измельчения, пропорциональна изменению объема кусков материала перед их разрушением (уравнение Кирпичева – Кика). 6. От чего зависит энергоемкость процесса измельчения? От полезной мощности, расходуемой на измельчение, производительности дробилки и степени измельчения 7. Классификация дробилок по способам измельчения и крупности измельченного продукта По способу измельчения: 1. Раскалывающего и размалывающего действия; 2. Раздавливающего действия; 3. Истирающе-раздавливающего действия; 4. Ударного действия; 5. Ударно-истирающего действия; 6. Коллоидного действия. По крупности измельченного продукта измельчители подразделяют на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и коллоидного измельчения. 8. Краткая характеристика каждого из способов измельчения. 1. действием на тело сосредоточенных нагрузок 2. механическая сила прикладывается сверху прогрессивно; тело деформируется во всем объеме и, когда внутреннее напряжение в нем превысит предел прочности, тело разрушается 3. под действием напряжений сжатия и сдвига 4. тело разрушается на части под влиянием динамично (внезапно) действующих сил 5. за счет ударных и истирающих нагрузок. Это достигается либо за счет удара со скольжением тела по измельчаемому материалу, либо вследствие удара с некоторым поворотом дробящего тела относительно какой-либо оси. 6. получается продукт, размер частиц которого близок к коллоидным; измельчение ведется в присутствии диспергирующей среды, в качестве которой применяют жидкость или газ |