Лабораторная работа 1 определение твердости комбинированным твердомером метуда

Скачать 435 Kb. Скачать 435 Kb.

|

|

Журнал по лабораторным работам по дисциплине «Материаловедение» Курск 2017 Лабораторная работа №1 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ КОМБИНИРОВАННЫМ ТВЕРДОМЕРОМ МЕТ-УДА Цель работы: научиться определять твердость с помощью комбинированного Твердомера МЕТ-УДА. Описание прибора Твердомер представляет собой портативный прибор, состоящий из электронного блока и двух сменных датчиков: ультразвукового и динамического. Электронный блок выпускается в двух модификациях. Модификация электронного блока для твердомера МЕТ-УД выполнена в пластмассовом корпусе. Модификация электронного блока для твердомера МЕТ-УДА выполнена в алюминиевом, пылевлагонепроницаемом корпусе, класса защиты IP66. Твердомер комплектуется ультразвуковым датчиком У15 (с нагрузкой 1,5 кгс) или У50 (с нагрузкой 5 кгс) и динамическим датчиком Д. По заявке заказчика, твердомер может быть укомплектован также ультразвуковым датчиком У10, У100, У15К, У50К и динамическим датчиком ДК. Характеристики всех датчиков приведены в Таблице. Датчики совместимы с любой модификацией электронного блока. Реализует метод ультразвукового контактного импеданса (UCI) и метод отскока (Лейба). Сочетание обоих методов позволяет проводить контроль всех изделий из металла 2 сменных датчика: ультразвуковой У1 и динамический Д1 отсутствие ограничений при контроле твердости (по массе, конфигурации, структуре степени механической и термической обработки и др.) позволяет оценить изменение твердости закаленного слоя по глубине изделия и влияние поверхностных напряжений реализует принцип ультразвукового контактного импеданса при работе с ультразвуковым датчиком и принцип отскока при работе с динамическим датчиком два твердомера в одном - удобно, выгодно: цена МЕТ-УД = [цена (МЕТ-У1) + цена (МЕТ-Д1)] - 25%. UCI-метод наиболее подходит для контроля твердости однородных материалов и для тонких или легких по весу изделий, где другие портативные методы испытаний оказываются ненадежными или неприменимыми. Метод отскока очень прост, производителен и не требует специальных навыков. Он особенно подходит для измерений твёрдости на массивных изделиях, изделиях с крупнозернистой структурой, кованых и литых изделиях. Основные возможности измерение твёрдости металлов и сплавов по стандартизованным шкалам твёрдости Роквелла (HRC), Бринелля (HB), Виккерса (HV) и Шора (HSD) наличие трех дополнительных шкал H1 (HL), H2, H3 для калибровки различных шкал твердости (например, Роквелла B, Супер-Роквелла, Бринелля (HBW) и т.д.) для контроля твердости изделий из стали и других металлов (например, сплавов алюминия, меди и т.д.) использование шкалы Rm (МПа) для определения предела прочности на разрыв (для сталей перлитного класса по ГОСТ 23761) возможность контроля твердости изделий, которые по габаритам недоступны для стационарных твердомеров измерение твердости любых по массе изделий толщиной от 1 мм (металлические покрытия, малые детали, тонкостенные конструкции, трубы, резервуары, стальные листы и т.д.) не оставляет видимого отпечатка на испытуемой поверхности изделия (шейки коленчатых валов, зеркальные поверхности, ножи); наличие архива и программного обеспечения для связи с компьютером. Принцип действия Для определения значения твердости методом UCI и методом отскока (Лейба), диагонали отпечатка не определяются оптически, как это принято в классических методах. Здесь твердость определяется электронным способом, посредством измерения изменения ультразвуковой частоты (в случае использования ультразвукового датчика) и на определении отношения скоростей бойка, находящегося внутри датчика, до и после удара ( в случае использования динамического датчика). Ультразвуковой датчик в основе своей использует стальной стержень с алмазной пирамидой Виккерса (угол между гранями 136°), который является акустическим резонатором встроенного генератора ультразвуковой частоты. При внедрении пирамиды в контролируемое изделие под действием фиксированного усилия калиброванной пружины, происходит изменение собственной частоты резонатора, определяемое твёрдостью материала. Относительное изменение частоты резонатора преобразуется электронным блоком в значение твёрдости выбранной шкалы и выводится на дисплей. Боек, расположенный в динамическом датчике, имеет на конце твердосплавный шарик, непосредственно контактирующий с контролируемой поверхностью в момент удара. Внутри бойка находится постоянный магнит. Боёк, после нажатия спусковой кнопки, при помощи предварительно взведенной пружины, выбрасывается на измеряемую поверхность. При этом боёк перемещается внутри катушки индуктивности и своим магнитным полем наводит в ней ЭДС. Сигнал с выхода катушки индуктивности подается на вход электронного блока, где преобразуется в значение твёрдости выбранной шкалы и выводится на дисплей. Метрологические характеристики

Технические характеристики

Порядок выполнения лабораторной работы: 1. Произвести измерения твердомером МЕТ-УДА ультразвуковым датчиком по трем шкалам Бринеллю, Роквеллу, Виккерсу. 2. Произвести измерения твердомером МЕТ-УДА динамическим датчиком по трем шкалам Бринеллю, Роквеллу, Виккерсу. 3. Результаты занести в таблицу «Протокол испытаний» Протокол испытаний

Проанализировать полученные данные Выводы:. Лабораторная работа №2 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ПО БРИНЕЛЛЮ Цель работы: Ознакомиться с методикой определения твердости металлов по Бринеллю, изучить устройство и принцип работы твердомера, определить HB различных металлов и сплавов. Оборудование и материалы: Прибор для измерения твердости по Бринеллю, наконечники со стальными шариками диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм, лупа Бринелля, образцы металлов. Краткое введение Сущность метода измерения твердости по Бринеллю металлов заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенной перпендикулярно поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. Подготовка образцов Толщина образца S должна не менее чем в 8 раз превышать глубину отпечатка hи определяется по формулам Поверхность образца должна быть плоской и гладкой. Шероховатость поверхности образца должна быть не более 2,5 мкм. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки, например, от нагрева или наклепа. Поверхность образца или испытуемого изделия должна быть ровной, гладкой и свободной от окисной пленки. Обработку поверхности образца (изделия) можно проводить шлифовкой или мелким напильником. Толщину образца, подвергаемого испытанию, выбирают таким образом, чтобы на противоположной стороне образца после испытания не было заметно следов деформации. Измерение твердости Измерение твердости проводят при температуре 20°С. При измерении твердости прибор должен быть защищен от ударов и вибрации. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца должны быть очищены от посторонних веществ (окалины, смазки и др.) Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава, при твердости металлов более 450 единиц – шарики из твердого сплава. Значение К=P/D2выбирают в зависимости от металла и его твердости в соответствии с табл. 1. Усилие Fв зависимости от значения Ки диаметра шарика Dустанавливают в соответствии с табл. 2. Диаметр шарика D и соответствующее усилие Fвыбирают таким образом, чтобы диаметр отпечатки находился в пределах от 0,24 до 0,6 D. Таблица 1

При измерении твердости наконечник приводят в соприкосновение с поверхностью образца и плавно прикладывают заданное усилие Fдо тех пор, пока оно не достигнет необходимой величины. Продолжительность выдержки наконечника под действием заданного усилия должна соответствовать табл. 3. Время от начала приложения усилия до достижения им заданной величины должно составлять 2–8 с. Расстояние между центром отпечатка и краем образца должно быть не менее 2,5 диаметров отпечатка d; расстояние между центрами двух смежных отпечатков должно быть не менее четырех диаметров отпечатка; для металлов с твердостью до 35 НВ эти расстояния должны быть соответственно 3d и 6d. После измерения твердости на обратной стороне образца не должно наблюдаться пластической деформации от отпечатка. Таблица 2

Таблица 3

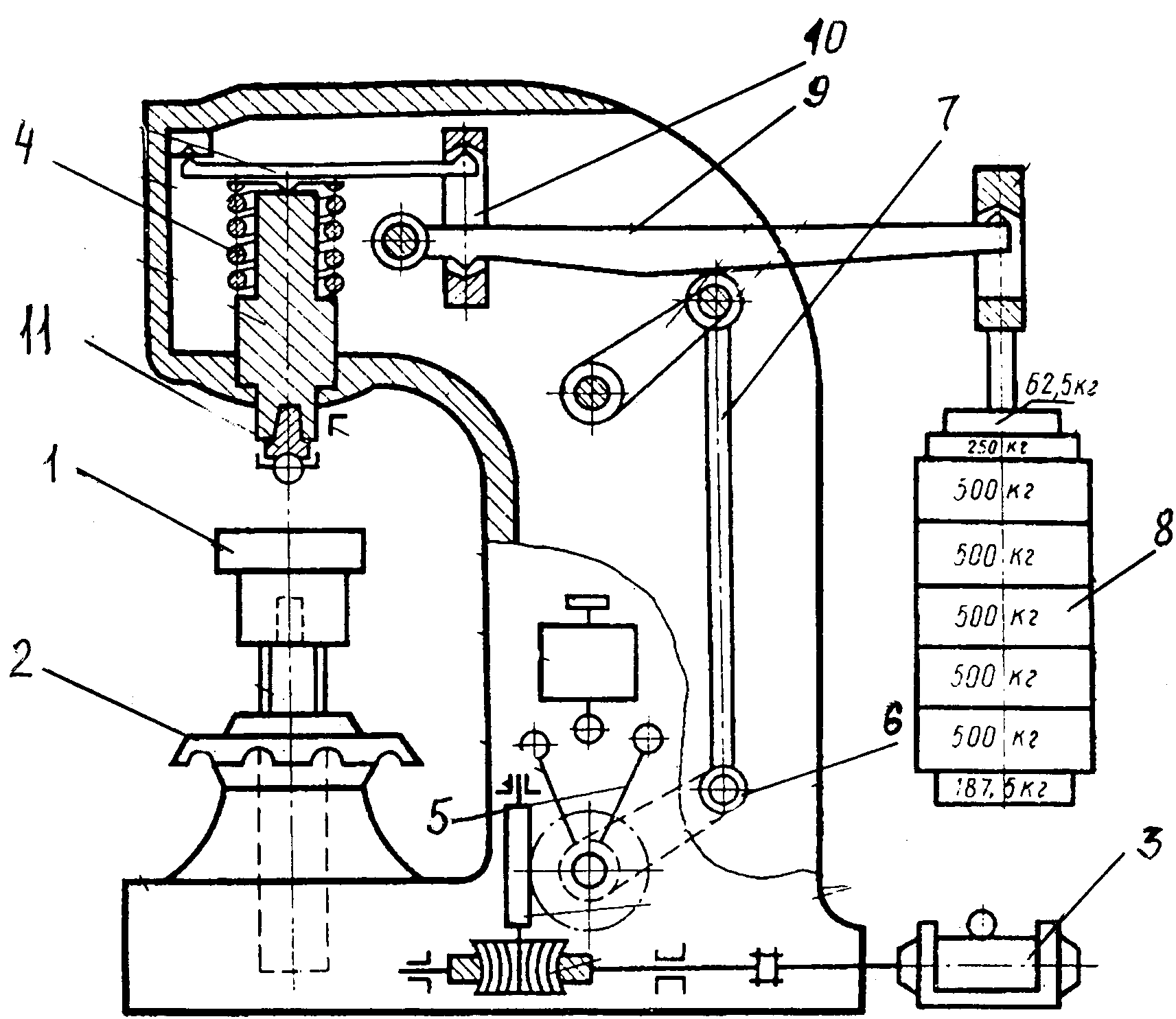

Рычажной пресс Бринелля (рис.1) является прибором с механическим приводом.  Рис.1.1 Пресс Бринелля. 1-столик,2-рукоятка,3-электродигатель,4-пружина,5-коробка скоростей,6-эксцентрик,7-шатун,8-грузы,9,70-системы рычагов,11-оправка. Работа на приборе осуществляется в следующем порядке. Испытуемый образец помещают на столик 1 и при помощи винта, приводимого в движение вращением маховика или рукоятки 2, поднимают его к шарику, укрепленному в оправке 11, до тех пор, пока пружина 4, прижимающая шарик к образцу, не сожмется до отказа. При этом создается предварительная нагрузка. Затем нажатием кнопки включают электродвигатель 3, который через коробку скоростей 5 приводит во вращательное движение эксцентрик 6. Эксцентрик опускает шатун 7 вниз, в результате чего грузы 8 через систему рычагов 9 и 10 создают основную нагрузку на шарик в 3000 кгс. При дальнейшем вращении эксцентрика шатун поднимается, снимает нагрузку с шарика, возвращает рычаги 9 и 10 и грузы 8 в исходное положение. Возвращение грузов в исходное положение сигнализируется звонком и сопровождается выключением электродвигателя. Вращением против часовой стрелки маховика или рукоятки опускают стол 1, испытуемый образец отводят от шарика, после чего измеряют диаметр отпечатка с помощью микроскопа Бринелля (рис. 2).  Рис. 2 Диаметр отпечатка dизмеряют с помощью микроскопа или других средств измерения. Твердость по Бринеллю НВ численно равна отношению приложенного усилия Fк площади сферического отпечатка Аи рассчитывается по формулам Твердость по Бринеллю обозначают символом НВ, которому предшествует числовое значение твердости из трех значащих цифр, и после символа указывают диаметр шарика, значение приложенного усилия (в кгс), продолжительность выдержки, если она отличается от 10- до 15 с. Примеры обозначения: 250 НВ 5/750 – твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм, при усилии 750 кгс (7355 Н) и продолжительности выдержки от 10 до 1. Порядок выполнения работы:

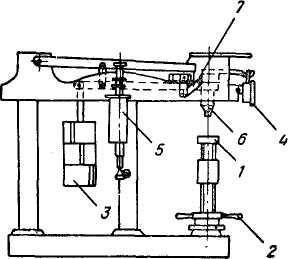

Выводы: Лабораторная работа №3 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ПО РОКВЕЛЛУ Цель работы: Ознакомиться с методикой определения твердости металлов по Роквеллу, изучить устройство и принцип работы твердомера, определить твердость различных металлов и сплавов. Принципиальное отличие данного способа от измерения по Бринеллю состоит в том, что твердость определяют по глубинеотпечатка, получаемого при вдавливании алмазного конуса или стального шарика, а не по площади отпечатка. Этот метод имеет то преимущество перед измерениями по Бринеллю, что позволяет изменять нагрузку в широких пределах, без изменения значений твердости, так как при вдавливании конуса сохраняется закон подобия, а условия деформации под вершиной конуса с увеличением давления не изменяются. Твердость измеряют на приборе (рис. 3), в нижней части неподвижной станины которого установлен столик 1. В верхней части станины укреплены индикатор 4, масляный регулятор 5и шток 6, в котором устанавливается наконечник с алмазным конусом, имеющим угол в вершине 120, или со стальным шариком диаметром 1,59 мм. Индикатор 4представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки — большая (указатель твердости), вращающаяся по шкале, и маленькая для контроля величины предварительного нагружения, сообщаемого вращением маховика 2. 14  Рис.3. Схема прибора для измерении твердости вдавливанием алмазного конуса или стального шарика (измерение по Роквеллу): 1 — столик для установки образца; 2 —- маховик; 3 — груз; 4 — шкала-индикатор; 5—масляный регулятор; 6 — шток с алмазным конусом (шариком); 7 — рукоятка. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Прибор измеряет глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Числа твердости по Роквеллу возрастают с увеличением твердости материала, что позволяет сравнить числа Роквелла с числами Бринелля. Однако числа твердости по Роквеллу можно пересчитать на числа твердости по Бринеллю с помощью специальных диаграмм и таблицы, построенных на основании многочисленных экспериментальных работ. Зависимость между этими числами не имеет линейного характера. Измерение твердости по Роквеллу требует меньше времени (30—60 с), чем по Бринеллю, причем результат измерения виден на шкале (он указан стрелкой). Кроме того, измерение твердости по Роквеллу оставляет меньший отпечаток на поверхности детали. Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60 и 150 кт·с измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более HRC60).

Выводы: Лабораторная работа №4 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ПО Виккерсу Цель работы: Ознакомиться с методикой определения твердости металлов по Виккерсу, изучить устройство и принцип работы твердомера, определить HB различных металлов и сплавов. Для изучения свойств и превращений в сплавах необходимо не только знать «усредненную» твердость, представляющую твердость в результате суммарного влияния присутствующих в сплаве фаз и структурных 18составляющих, но и определять твердость отдельных фаз и структур сплава. Микротвердость определяют вдавливанием алмазной пирамидки. Прибор типа ПМТ-3 (рис. ) имеет штатив 1вертикального микроскопа с тубусом, перемещающимся вверх и вниз с помощью макрометрического и микрометрического винтов. Прибор снабжен двумя объективами для просмотра микрошлифа при увеличениях в 478 и 135 раз. Окуляр увеличивает в 15 раз.  Рис. 6. Схема прибора ПМТ-3 для измерения микротвердости: 1 — микроскоп; 2 — макрометрический винт; 3 — микрометрический винт; 4 - окулярный микрометр; 5 — шток с алмазной пирамидой; 6 — опакиллюминатор; 7 — объектив; 8 — стол для установки микрошлифа; 9 — ручка стола; 10 — винт стола; 11 — регулировочные винты; 12 - грузы; 13 — ручка нагружения. Окулярный микрометр имеет неподвижную сетку, остаточный микрометрический барабанчик и каретку с подвижной сеткой. На неподвижной сетке длиной 5 мм нанесены штрихи с цифрами и угольник с прямым углом, вершина которого совпадает с цифрой 0. На подвижной сетке нанесен угольник с прямым углом и две риски. Алмазная пирамидка имеет угол между гранями при вершине 136°, т. е. такой же, как и в пирамиде для измерения по Виккерсу (что облегчает пересчет на числа Виккерса). Нагрузка для вдавливания пирамиды создается грузами 12,устанавливаемыми на шток 5. В приборе применяют грузы от 1 до 200 г в зависимости от особенностей изучаемой структуры и задач исследования. Установленный микрошлиф просматривают через окуляр. С помощью двух винтов столик перемещается в двух перпендикулярных направлениях, что позволяет перемещать микрошлиф и выбрать на нем участок, в котором необходимо измерить твердость. Этот участок следует разместить в середине поля зрения микроскопа — точно в вершине угла неподвижной сетки. Затем устанавливают грузы, поворачивают с помощью ручки столик 9на 180° (от одного упора до другого) для подведения выбранного участка образца под алмазную пирамиду. После этого медленным (в течение 10—15 с) поворотом ручки 13 приблизительно на 180° опускают шток с алмазной пирамидой так, чтобы алмаз коснулся образца. В этом положении выдерживают образец под нагрузкой 5 - 10 с, после чего, поворачивая ручку 13в исходное положение, поднимают шток с алмазом. Затем поворачивают столик 8на 180° и возвращают образец в исходное положение под объектив микроскопа для измерения диагонали отпечатка. Если прибор правильно центрирован, то изображение отпечатка окажется в поле зрения микроскопа или будет близко к вершине угла неподвижной сетки. Точность совмещения места, намеченного для испытания, с местом фактического вдавливания пирамиды составляет в этом приборе 3 мкм. Затем вращением винтов 11подводят отпечаток к угольнику неподвижной сетки таким образом, чтобы вершина угольника совпала с левым углом отпечатка, а пунктирные линии угольника совпали с гранями левой части отпечатка. После этого вращением микрометрического барабана окуляра подводят вершину угольника подвижной сетки к противоположному углу отпечатка; тогда пунктирные линии угольника подвижной сетки совместятся с гранями правой части отпечатка. При таком положении сеток деления микрометрического барабанчика указывают длину диагонали отпечатка. Поворачивая окуляр на 90°, определяют также длину второй диагонали и вычисляют среднюю длину диагонали. Полученную среднюю длину переводят по таблице на число твердости. Указанные измерения полученного отпечатка производят не менее двух-трех раз. Числа твердости в таблице вычислены по формуле: HV= 1,854Р/d2 кт·с/мм2 и представляют числа твердости по Виккерсу. Для получения более точного результата измеряют твердость изучаемого участка микрошлифа, например одного зерна, два-три раза. Для этого необходимо, чтобы на площади одного и того же зерна разместились, по крайней мере, два отпечатка. Исходя из этого условия, экспериментально подбирают величину нагрузки для исследования. Необходимо, однако, учесть, что при очень малых нагрузках (меньше 20 кгс) могут получиться недостаточно точные результаты. Прибор позволяет фотографировать микроструктуру сплава с полученными отпечатками.  Рис. 7. Литая быстрорежущая сталь после закалки (видны отпечатки алмазной пирамиды) Измерения микротвердости широко применяют для изучения структуры и свойств сплавов. На рис. 7 показана микроструктура литой быстрорежущей стали после закалки. Сталь состоит из крупных зерен неоднородного строения, причем каждое зерно имеет три концентрических слоя: сердцевина зерна имеет твердость HV 320— 350 (HRC35), промежуточный слой HV 700—725 (HRC58) и наружный слой HV940—1000 (HRC 65—67). 6. Порядок выполнения работы Для выполнения работ необходимо ознакомиться с теоретическим материалом. Лабораторные работы по измерению твердости включают выполнение двух заданий. Задание предусматривает приобретение навыков измерения твердости. Каждый студент должен измерить с помощью прибора ПМТ-3 микротвёрдость нескольких образцов: стали, чугуна, цветных металлов.

Выводы: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||