лр1_вто. Лабораторная работа 1 Тонкое точение Вариант 64 Виноградова Е. А. студент группы адб1907

Скачать 120.15 Kb. Скачать 120.15 Kb.

|

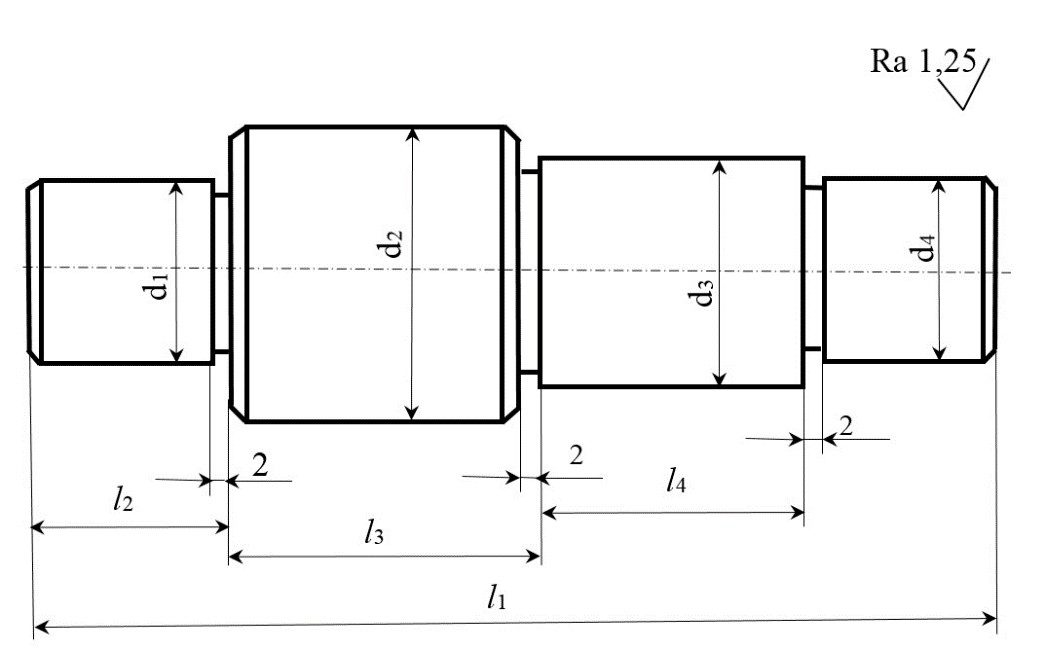

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технологический университет «СТАНКИН» (ФГБОУ ВО МГТУ «СТАНКИН») Институт цифровых интеллектуальных систем Кафедра ВТО Лабораторная работа №1 «Тонкое точение» Вариант 64 Выполнил: Виноградова Е.А. студент группы АДБ-19-07 ________________ Проверил: преподаватель Кропоткина Е.Ю. _______________ 1)Описать основные понятия и способ токарной обработки. 1) Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д. Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание. Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. 2)Ответить на вопросы: 1) Тонкое точение применяется для отделочной обработки деталей из цветных металлов и сплавов, и от части для деталей из чугуна и стали. Объясняется это тем, что шлифование цветных металлов значительно труднее, чем стали и чугуна, в следствии быстрого засаливания шлифовального круга. Сущность этого метода состоит в срезании небольшого слоя металла сочень малой подачей и большой скоростью резания. 2) Тонкое точение осуществляется на высокоточных и быстроходных (до8000 об/мин) токарных и алмазно-расточных станках повышенной точности. К станкам предъявляются высокие требования: они должны быть жёсткие, точные (радиальное биение шпинделя не более 0,005 мм), быстроходные (число оборотов не менее 2000 oб/мин) и иметь подачи менее 0,1 мм/об. Лимбы или индикаторные упоры должны позволять установку резцов на размер с точностью не менее 0,01 мм. 3) Применяемые инструменты - резцы для тонкого точения, оснащаются пластинками из твёрдого сплава марок ВК2 или БКЗМ для обработки чугуна и Т30К4 для сталей. Для цветных металлов и пластмасс применяют алмазные резцы.После заточки резцы обязательно доводятся. Главная режущая кромка должна быть острой, без фаски. Завалы или незначительные зазубрины на ней недопустимы. Вершина скругляется радиусом 0,5 - 1 мм. Передний угол для твердосплавных резцов при обработке стали от -5° до 4-5°, для чугуна - 0°. Для алмазных резцов передний угол при обтачивании - 4°, при растачивании. Задний угол выполняется в пределах 6-12° 4) Режимы резания, рекомендуемые при тонком точении, растачивании и алмазном точении, - это высокие скорости резания V, малые глубины резания t = (0,003…0,1 мм), малые подачи S = (0,02…0,1 мм/об). 3. Расчет режимов резания при тонком точении. Исходные данные (рис.1.1, табл. 1.1): сталь 40, обрабатываемая длина l1= 48 мм, диаметр d4=48 мм, твердость: НВ217, глубина резания t = 0,1 мм. Выбираем для мелкосерийного производства станок токарно-винторезный универсальный повышенной точности СА700С; материал режущей части инструмента Т30К4. 1) Назначаем материал пластины резца - твердый сплав Т30К4. 2) Принимаем глубину резания при тонком точении t = 0,05-0,1мм. 3) Расчет длины рабочего хода суппорта 𝐿𝑝.𝑥: 𝐿𝑝.𝑥=𝐿рез + у + 𝐿доп = 48 + 2 + 0 = 50 мм, где 𝐿рез - длина резания; y - подвод, врезание и перебег инструмента; 𝐿доп - дополнительная длина хода. 4) Назначим подачу суппорта на оборот шпинделя для тонкого точения 𝑠0 (табл.1.2): 𝑠0 = 0,1 мм/об. 5) Определим стойкость инструментов Тр ТМ = 50м – стойкость в минутах машинной работы станка. 𝜆 = 𝐿рез/𝐿р.х– коэффициент времени резания 𝜆 = 48/50 = 0,96. Так как 𝜆> 0,7, то принимаем Тр = 50. 6) Рассчитываем скорость резания V по формуле: 𝑣 = 𝑣𝑡б ∙ 𝐾𝑣 а) скорость резания 𝑣𝑡б = 𝐶𝑣/𝑇𝑚∙𝑡𝑥∙𝑠𝑦, где T=50 мин. 𝐶𝑣 = 420 (табл. 1.3), x=0.15, y=0.2 (т.к. S <0,3), m=0.2. 𝑣tб = 420/500.20 ∙ 0.250.15 ∙ 0.10.2 = 374,7 мм/мин б) 𝐾𝑣 = 𝐾𝑚𝑣 ∙ 𝐾п𝑣∙ 𝐾и𝑣 – поправочный коэффициент 𝐾п𝑣 = 1, 𝐾и𝑣 = 1, т.к. материал режущей части инструмента Т30К4 Поправочный коэффициент 𝐾𝑚𝑣: 𝐾𝑚𝑣 = 𝐾Г∙ (750/σв) 𝑛𝑣= 1,19, где 𝐾Г = 1, так как сталь углеродистая 𝑛𝑣 = 1, σв = 630 Мпа (табл. 1.4). в) 𝑣 = 𝑣𝑡б∙ 𝐾𝑣 = 300 мм/мин. 7) Расчет рекомендуемого числа оборотов шпинделя станка: 𝑛 = 1000𝑣/𝜋𝑑= 1000 ∗ 300/𝜋 ∗ 48 = 1989 об/мин 8) Уточнение значения числа оборотов n, исходя из паспортных данных станка. n ≈ 1600 об/мин 9) Определение истинного значения величину скорости по принятому числу оборотов: 𝑣 = 𝜋𝑑𝑛/1000 =3.14 ∗ 48 ∗ 1600/1000 = 241 мм/мин 10) Расчет основного машинного времени обработки: 𝑡м = 𝐿р.х/𝑠0∗𝑛 = 50/0,1∙1600 = 0,3 мин Исходные данные  Рис.1.1 Эскиз детали Таблица 1.2 Исходные данные для расчета

Таблица 1.2 Подачи при чистовом точении

Таблица 1.3 Значения коэффициента Cv и показателей степеней в формулах скорости резания

Таблица 1.4 Механические свойства сталей

Вывод: Изучили характеристики и паспортные данные станков CA700C и Quick Turn Nexus 200-II M. Провёли расчёты основного машинного времени обработки для двух видов станков. Литература: Сайт предприятия Компания «СагаМаш» Энциклопедия машиностроения Сайт metalcutting Москва 2021 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||