Лекция 2. Лекция 2

Скачать 1.77 Mb. Скачать 1.77 Mb.

|

Лекция 2Требования, основные принципы и этапы внедрения системы ХАССП Существует 7 основных принципов системы ХАССП. СЛАЙД 7 - идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля; - выявление критических контрольных точек в производстве для устранения (минимизации) риск или возможности его появления - в документах системы ХАССП следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем; - разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений; - разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга; - разработка процедур проверки, которые должны регулярно проводиться для обеспечения эффективности функционирования системы ХАССП (Верификация); - документирование всех процедур системы, форм и способов регистрации данных, относящихся к системе ХАССП. Необходимо сказать, что установить ККТ и контролировать их недостаточно!!! Необходимо соблюдать на производстве программу обязательных предварительных условий (чтобы было понятнее – это санитарные правила и нормы, санитарно-гигиенические требования и т.п.). Без них ХАССП не работает! Необходимо отметить, что периодически осуществляется контроль Роспотребнадзором и сетями по проверке ХАССП на предприятии (на слайде представлены образцы листов проверок системы ХАССП сетями). СЛАЙД 8,9 Шаги по внедрению ХАССПСоздание рабочей группы Характеристика продукта Установление назначения продукта Построение блок – схемы производства Уточнение блок - схемы на месте Разработка перечня потенциально опасных факторов, анализ и рассмотрение мероприятий по контролю опасных факторов Определение контрольных критических точек Установление критических границ для любой ККТ Внедрение системы мониторинга для любой ККТ Внедрение системы корректирующих действий Внедрение верификации Внедрение системы документации и регистрации данных системы НАССР 1. Создание рабочей группы HACCP слайд 10 и 11Рабочая группа должна состоять из представителей разного рода специальностей, необходимых для решения проблем пищевой безопасности. Если в рабочей группе отсутствует специалист, необходимый для решения определенной группы проблем, то предусматривается привлечение эксперта со стороны, для подачи экспертного заключения. Для руководства рабочей группой назначается координатор проекта НАССР (из руководящего состава предприятия). Делают Приказ о создании рабочей группы за подписью директора предприятия. Кроме координатора в группе должен быть секретарь (Организация заседаний и ведение протоколов). Следующий этап – описание продукции. Слайд 12 Для каждого вида (группы) продукции должны быть указаны: наименования и обозначения нормативных документов и технических условий; наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, а также обозначения нормативных документов и технических условий, по которым они выпускаются; требования безопасности (указанные в нормативной документации) выпускаемой продукции; условия хранения и сроки годности; известные и потенциально возможные случаи использования продукции не по назначению, а при необходимости - рекомендации по применению и ограничения в применении продукции, в том числе по отдельным группам потребителей (дети, беременные женщины, больные диабетом и т.п.) с указанием соответствующей информации в сопроводительной документации; возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению. Должна быть составлена полная характеристика продукта с соответствующими данными относительно его безопасности, которая включает следующее: состав, физическое/химическое строение, обработку, упаковку, срок и условия хранения, а также способ реализации и употребления и др. Длякаждоговидахлебобулочныхизделийдолжнобытьопределено: целевое применение продукции (например, батон нарезной используется длянепосредственногоупотреблениявпищу); использование продукции не по назначению (например, батон нарезной можетиспользоватьсяприприготовлении панировочныхсухарей,гренок инакорм скоту); применение и ограничения в применении хлебобулочной продукции для отдельныхгрупппотребителей (дети,беременныеженщины,больныедиабетомит.д.); возможностьвозникновенияопасности вслучаеприменениянепоназначению. Все показатели берут из НТД на продукцию и ТР ТС.

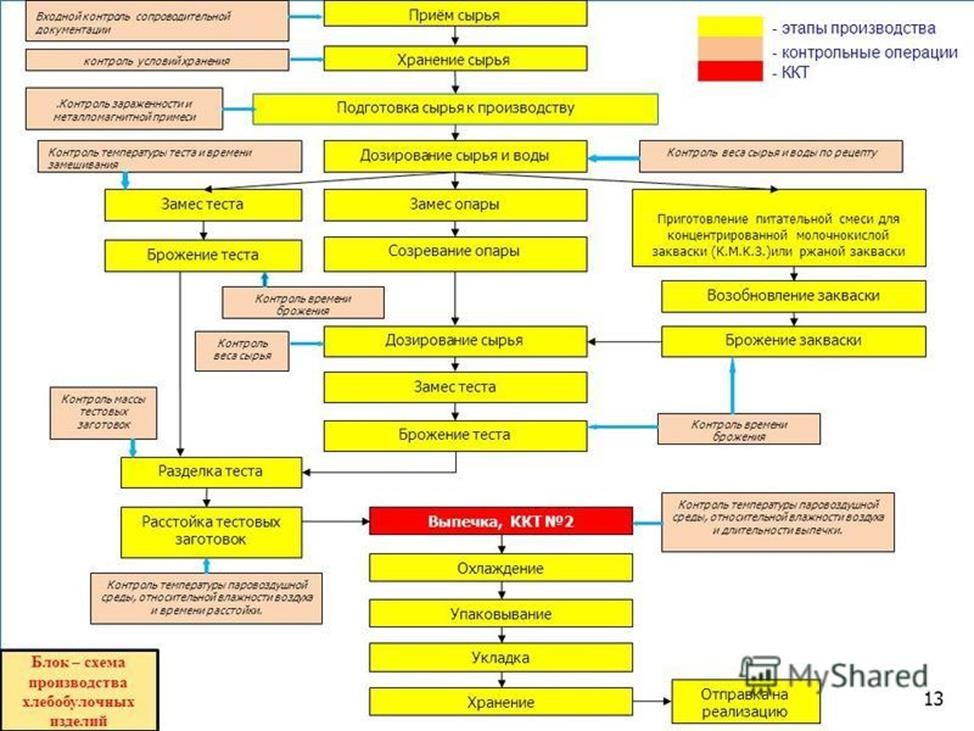

Следующий этап – построение блок-схемы слайд 13 и 14 с полным описание всех этапов технологического процесса с указанием всех режимов и параметров производства. Заканчивается схема хранением продукции. На схемах последовательности этапов технологического процесса должны быть приведены следующие сведения: последовательность выполнения этапов технологического процесса; контролируемые параметры технологического процесса; петли возврата, доработки хлебобулочной продукции. Технологическаясхемапроизводствахлебобулочныхизделийоченьчасто включает в себя подпроцессы (например, подготовка пара, воды). Всеподпроцессы должны быть так же отражены в схеме последовательностиэтаповтехнологическогопроцесса.  Уточнение блок - схемы на местеРабочая группа HACCP сопоставляет технологическую операцию с блок-схемой на всех этапах и на всем промежутке ее выполнения и вносит в блок-схему необходимые корректировки. Все эти этапы являются подготовительными для составления плана ХАССП. Следующий этап – анализ опасностей. Группа ХАССП должна выявить и оценить все виды опасностей, и выявить все возможные опасные факторы, которые могут присутствовать в производственных процессах. То есть рабочая группа составляет перечень всех опасных факторов, появление которых, как предполагается, можно ожидать на каждом этапе, от исходного получения, переработки, производства и реализации и к точке потребления. Потом рабочая группа проводит анализ опасных факторов, отбирая из них те, устранение или снижение негативного действия которых, существенно влияет на безопасность продукта. В процессе анализа опасных факторов, по возможности, следует принимать во внимание следующее: предполагаемое наличие опасных факторов и серьезность их негативного влияния на здоровье; качественную и (или) количественную оценку наличия предполагаемых опасных факторов; жизнедеятельность или размножение рассмотренных микроорганизмов; образование или сохранение в пищевых продуктах токсинов, присутствие химических или физических сред; условия и побочные факторы, которые приводят к предполагаемым опасностям. Слайд 16 Опасности,относящиесякбезопасностипищевойпродукции: биологическое, химическое или физическое вещество, содержащееся в пищевой продукции, а также состояние пищевой продукции, которые могут потенциально обусловить отрицательное воздействие на здоровье человека. Слайд 17 Опасности,относящиесякбезопасностипищевойпродукции: биологическое, химическое или физическое вещество, содержащееся в пищевой продукции, а также состояние пищевой продукции, которые могут потенциально обусловить отрицательное воздействие на здоровье человека. Слайд 17К биологическим опасностям относятся: опасные микроорганизмы (например, Salmonella), вирусы (например, вирус гепатита), паразитирующие одноклеточные простейшие животные и черви (например, паразитная нематода). К химическим опасностям относятся: химические соединения естественного происхождения (например, токсины и аллергены и т.д.), добавленные химические соединения (например, пестициды, гормоны роста, антибиотики и т.д.), токсичные элементы и химические соединения (кадмий, ртуть, свинец, мышьяк и т.д.), пищевые добавки (например, витамины и минералы), загрязняющие вещества из технологических составов (например, смазки, красители и т.д.), загрязняющие вещества из упаковочных материалов (чернила для печати этикеток). К физическим опасностям относятся кости, стекло, пластмасса, дерево, металл и т.д. На экране слайд 18 и 19 вы видите пример выявленных опасных факторов для таких стадий технологического процесса как прием и хранение сырья и замес теста. Не существует универсального перечня опасных факторов для пищевых предприятий, каждая компания должна провести анализ рисков, учитывая собственную специфику, свой технологический процесс, оборудование, поступающее сырьѐ и материалы, степень внедрения программ предварительных условий. Примерыопасныхфакторов,характерныхдляхлебобулочныхпредприятий: загрязнение отходами жизнедеятельности вредителей на этапе тарногохранения; попадание посторонних предметов в муку вследствие разрушения проволочныхситна этапеподготовки сырьяк производству; попаданиетехническойсмазкиприперемешиванииингредиентовнаэтапезамеса; попадание фрагментов металлических частей тестомесильной машины на этапезамеса; попадание посторонних предметов на этапе предварительной расстойкитестовыхзаготовок; перекрестное загрязнение от металлических пластин транспортера, оттранспортерной ленты, циркуляционного стола, лотков, рук, перчаток на этаперучнойукладки выпеченнойпродукции налотки хлебопекарные; загрязнение продукции микроорганизмами, попавшими из приточной вентиляциииз-заотсутствияфильтровна этапеохлаждения; заболеваниехлебаиз-за нарушениясроковиусловийхранения(плесень)наэтапехраненияготовой продукции. По каждому потенциальному фактору проводят анализ риска с учетом вероятности появления фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. На слайде 20 приведен метод анализа рисков по диаграмме. Анализ рисков начинают с входного контроля сырья. Сырье от поставщиков принимают по сопроводительным документам, поэтому нет необходимости устанавливать здесь ККТ. Как работать с диаграммой рисков: Если мы соблюдаем санитарно-гигиенические правила на этом этапе , то вероятность возникновения опасностей практически равна нулю, но тяжесть последствий велика. Если фактор попадает в красный сектор, то это плохо, необходим контроль, Это ККТ. Если фактор попадает на границу, то он учитывается и затем определяют, будет ли это ККТ или нет. Если фактор в белом секторе, то его не учитывают.  На слайде 21 пример анализа рисков по опасным факторам на стадии замеса теста. Следующим этапом рабочая группа HACCP рассматривает применимые к каждому из этих опасных факторов мероприятия по контролю. Группа ХАССП должна определить и документировать предупреждающие действия, которые устраняют риски или снижают их до допустимого уровня. К предупреждающим действиям относят: контроль параметров технологического процесса производства; термическую обработку; применение консервантов; использование металлодетектора; периодический контроль концентрации вредных веществ; мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др. Перечень предупреждающих действий следует представлять в виде таблицы. Слайд 22 После выявления учитываемых опасных факторов определяют ККТ по дереву принятий решений. Определение критических контрольных точекКритическаяконтрольнаяточка(ККТ): этап обеспечения безопасности пищевой продукции, на котором важно осуществить мероприятие по управлению с целью предупреждения, устранения или снижения до приемлемого уровня опасности, угрожающей безопасности пищевой продукции.  Примерами критических контрольных точек на предприятиях хлебобулочной промышленности являются:выпечка(опасность–развитиеBacillussubtilis); охлаждение (опасность – развитие микроорганизмов вследствиеувеличениявлажности приобразованииконденсата). ККТ являются индивидуальными для каждого предприятия и могут быть на выявлены только после проведения анализа опасностей. Важно!!! Предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в процедурах системы качества и других системах менеджмента предприятия не являются ККТ. Следующий этап - Установление критических пределов Слайд 24После определения ККТ нужно установить критические пределы для каждой выявленной ККТ. Критический предел — необходим для того, чтобы понимать, находится ли ККТ под контролем или нет. Для всех ККТ критические пределы могут устанавливаться по одному или нескольким параметрам. Такими параметрами являются: время, температура, pH, влажность, активность воды, кислотность и т.д. ККТ:Обычно критические пределы прописаны в ТИ на изделия. Примеры критических пределов для характерных на хлебозаводекритический предел для ККТ «выпечка (опасность – развитие Bacillussubtilis)» -температуравнутри изделиянениже95°С; критическийпределдляККТ«охлаждение(опасность–развитиемикроорганизмов вследствие увеличения влажности при образованииконденсата)»-температуравнутриизделия 30-34°С. Критические пределы заносят в рабочий лист ХАССП. Создание системы мониторинга Слайд 25Группа ХАССП должна разработать систему мониторинга, обеспечивающую контроль над каждой ККТ. Мониторинг — акт проведения плановой последовательности наблюдений или измерений контрольных параметров, имеющий целью оценить, находится ли данная ККТ под контролем . Процедуры мониторинга должны быть такими, чтобы можно было выявить утрату контроля в ККТ. Мониторинг может осуществляться на производственной линии (периодическое измерение температуры) или за еѐ пределами (измерение содержания соли, активности воды, pH). Данные мониторинга должны отслеживаться специально назначенным обученным лицом, которое обладает знаниями и полномочиями для выполнения корректирующих действий, когда это становится необходимым. Данные заносят в рабочий лист ХАССП. Примеры процедур мониторинга для характерных на хлебозаводеККТ: замер температуры внутри изделия термометром (3 раза в смену) наэтапевыпечка (опасность –развитиеBacillus subtilis); замер температуры внутри изделия термометром (3 раза в смену) наэтапеохлаждение(опасность–развитиемикроорганизмоввследствиеувеличениявлажностиприобразованииконденсата). Установление корректирующих действийДля каждой ККТ необходимо разработать корректирующие действия на случай возможных отклонений. Эти действия должны обеспечить восстановление контроля над ККТ. Корректирующее действие - любое действие, которое следует предпринять в том случае, когда результаты мониторинга в критической контрольной точке указывают на утрату контроля. Корректирующие действия могут быть оперативного характера (коррекция) и могут быть направлены на устранение причины произошедшего несоответствия. К корректирующим действиям относят: поверку средств измерений; наладку оборудования; изоляцию несоответствующей продукции; переработку несоответствующей продукции; утилизацию несоответствующей продукции и т.п. Планируемые корректирующие действия должны быть занесены в рабочие листы ХАССП Установление процедур проверкиДля проверки правильности выполнения системы ХАССП необходимо разработать процедуры проверки. Частота проверки не реже 1 раза в год. Проверка должна проводится независимым лицом, не тем, которое отвечает за осуществление мониторинга и корректирующих действий. Проверку от имени предприятия могут проводить сторонние эксперты в случае, если мероприятия по проверке выполнить силами сотрудников невозможно. Установление процедур регистрации данныхСоздание процедур регистрации данных — важнейшее условие применения системы ХАССП. Процедуры ХАССП должны документально регистрироваться. Документация и учет должны соответствовать характеру и масштабу предприятия и быть достаточными для того, чтобы проверить существование и поддержание мер контроля в системе ХАССП. Примерами документации являются: идентификация и анализ опасных факторов; определение ККТ; определение критических пределов. Примерами осуществления учета являются: учет мероприятий по мониторингу ККТ; учет отклонений и выполнения корректирующих действий; учет проверок; учет изменений, которые внесены в план ХАССП. Примеромдокументанахлебозаводе,вкоторыйможновноситьинформациюпоККТ,являетсяжурнал«Контрольвыпеченнойпродукции». 11. Внедрение верификацииДля определения того, насколько правильно функционирует система НАССР, можно применять методы верификации и проверки, а также соответствующие методики и испытание, в том числе выборочный отбор проб и анализ. Приведем примеры мероприятий в рамках верификации: анализ системы НАССР и данных, которые регистрируются; анализ отклонений и случаев утилизации продукции; подтверждение наличия контроля в ККТ. Мероприятия в рамках подтверждения должны включать действия, которые позволяют убедиться в действенности всех элементов программы HACCP.    | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||