|

|

Медб и ее сплавы

МЕДБ И ЕЕ СПЛАВЫ

Плотность меди 8,86 Мг/м3, предел прочности 200— 250 МПа, относительное удлинение 50 %, относительное сужение 75 %. Медь имеет гранецентрированную кубическую решетку с периодом 0,36 нм (3,6 А) при 20 °С. Аллотропических превращений медь не испытывает до температуры плавления (1083 °С). Она обладает высокой удельной электропроводностью (59 м /О м -м м 2), незначительно уступая в этом отношении

только серебру (62 м/О м -м м 2). Медь — основной металл электротехники и риборостроения.

Наилучшим ле гирующим компонентом проводниковой меди является кадмий,

так как его предел растворимости в ней невелик (менее 0,3 %). Практически кадмий вводят в медь в количестве около 1 % и его избыток за пределом растворимости выделяется в виде соединения Cu2Cd. Это соединение является упрочняющей фазой,

повышающей предел прочности сплава медь—кадмий (кадмиевой бронзы) до 700 МПа. При этом его электропроводность составляет 8 0 % от электропроводности чистой меди.

Д ля упрочнения меди используют также наклеп. Техническое осуществление его очень удобно, т ак как проводниковая медь очень пластична и применяется в виде изделий простой формы: проволоки для провод ов, полосы для шин и т. п. Путем наклепа можно довести b меди до 450 МПа при уменьшении электропроводности всего на 3 %.

Для повышения электропроводности меди из нее стремятся удалить все имеющиеся примеси. Д л я этого в расплавленную медь вводят кислород путем продувки ее воздухом. Образующиеся оксиды примесей уходят в шлак .Количество остающегося

в меди кислорода в виде хрупкого соединения Си20 должно быть незначительным — порядка 10

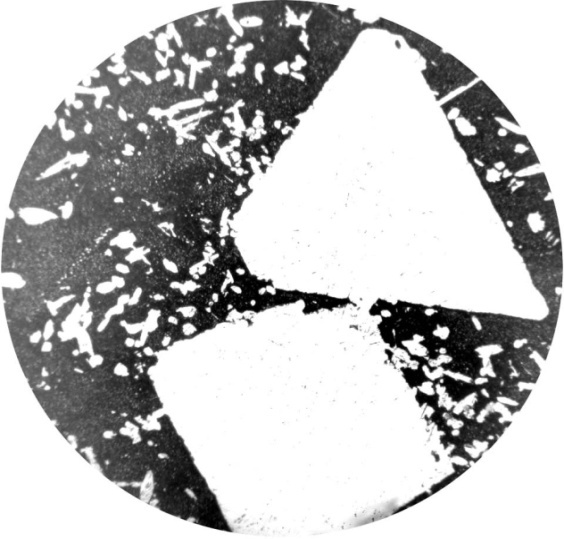

3%.(ДФР Cu-O приведена в лабораторной работе) .При большем содержании усложняются условия горячей и холодной обработки давлением. Самый надежный способ контроля количества кислорода в меди — металлографический. Оксид Си20 под микроскопом хорошо различим по своей серо-голубой окраске и легко отличается от других включений благодаря тому, что приобретает красный цвет в поляризованном свете (рис 1). Количественная оценка содержания Си20 и, следовательно, кислорода достаточно точна.

Рисунок 1. Медь и кислородная эвтектика. Поляризованый свет.

Сплав меди с цинком называют латунью. Все остальные медные сплавы называют

бронзами.Марки латуни начинаются с буквы JI и затем ставятся

инициалы названий легирующих компонентов (С — свинец, О — олово, Ж —

железо, А — алюминий, К — кремний, М ц— марганец, Н — никель). Далее

числами указывают усредненное содержание меди и легирующих. Сто минус сумма чисел дает содержание цинка.

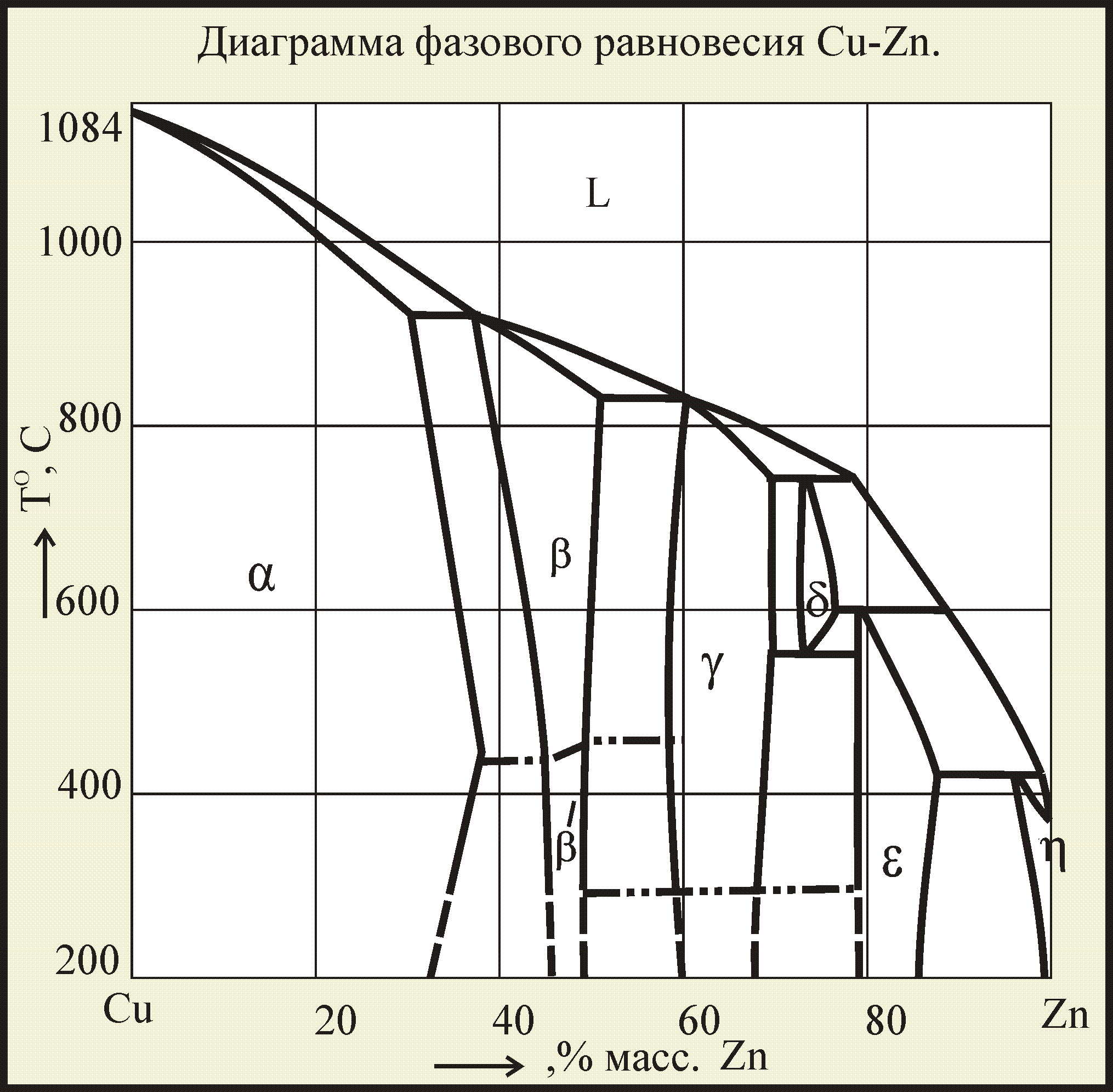

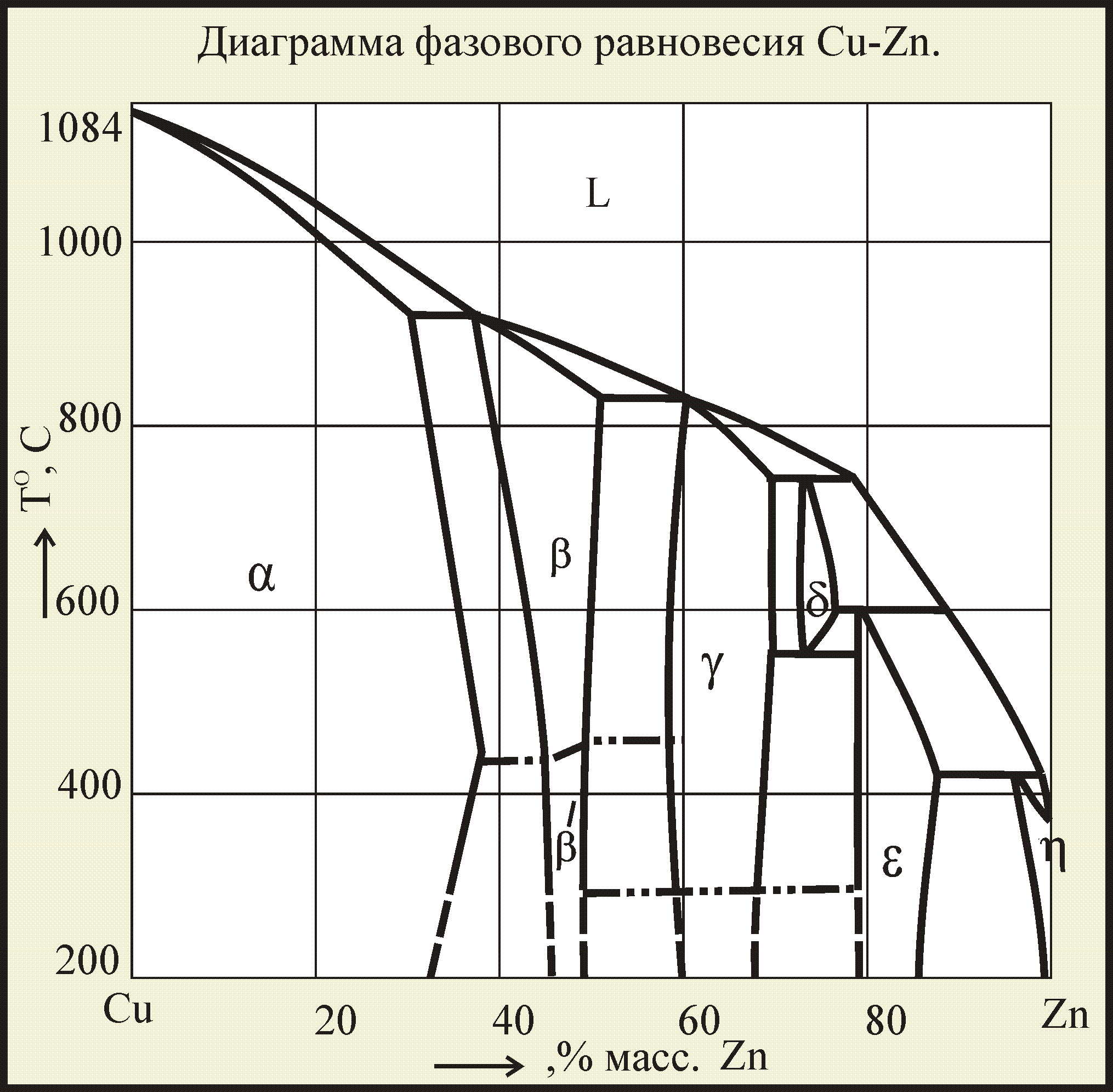

Рисунок 2. ДФР Медь- цинк. Описание фазовых превращений см. в лабораторной работе

В зависимости от состава и фазового состояния сплавы системы Си—Zn называются альфа-латунями, (альфа+ бета)- латунями или бета латунями.

Микроструктура отожженной альфа латуни представлена на рис 3

Рисунок 3. Зерна альфа твердого раствора на основе меди. Двойники

Двухфазная латунь представлена в лабораторной работе (обр. 2)

В состоянии наклепа латунь уже при 20 % Zn и выше подвержена коррозии и растрескиванию по границам зерен, если в ней не устранены путем нагрева до 250—300 °С внутренние напряжения. Особенно выражено явление ≪коррозионной рас-

трескиваемости≫ в атмосфере, содержащей аммиак. Однофазная бета-латунь не приобрела практического значения из-за хрупкости. Особенно она хрупка в состоянии упорядочения (бета '), которое не удается полностью предотвратить д аж е при очень быстром охлаждении с температуры выше точки Курнакова.

Ввиду малого расстояния между линиями ликвидуса и солидуса на диаграмме равновесия Си—Zn в латунях не сильно выражена дендритная ликвация и рассеянная пористость. Ла-

тунь применяется как деформируемый, так и литейный сплав. Деформируемость латуни достаточно хороша и при высокой и при низкой температуре. Практически найдено, что а-латунь хрупка в интервале 300—700 °С, поэтому обработку давлением ведут выше 700 °С или ниже 300 °С.

БРОНЗЫ

Формирование структуры в литой оловянистой бронзе описано в лабораторной работе. Обязательно законспектировать!!! Малой усадочной раковине в отливках из оловянистой бронзы сопутствует довольно большая пористость, рассеянная в виде мелких пор по всему объему изделия. Поэтому при изготовлении деталей, предназначенных для работы при высоком давлении, в состав бронзы вводят также 2 % Zn, что повышает

плотность отливок. В менее ответственных изделиях стремятся уменьшить содержание дефицитного олова, заменив его, насколько возможно, цинком и свинцом.

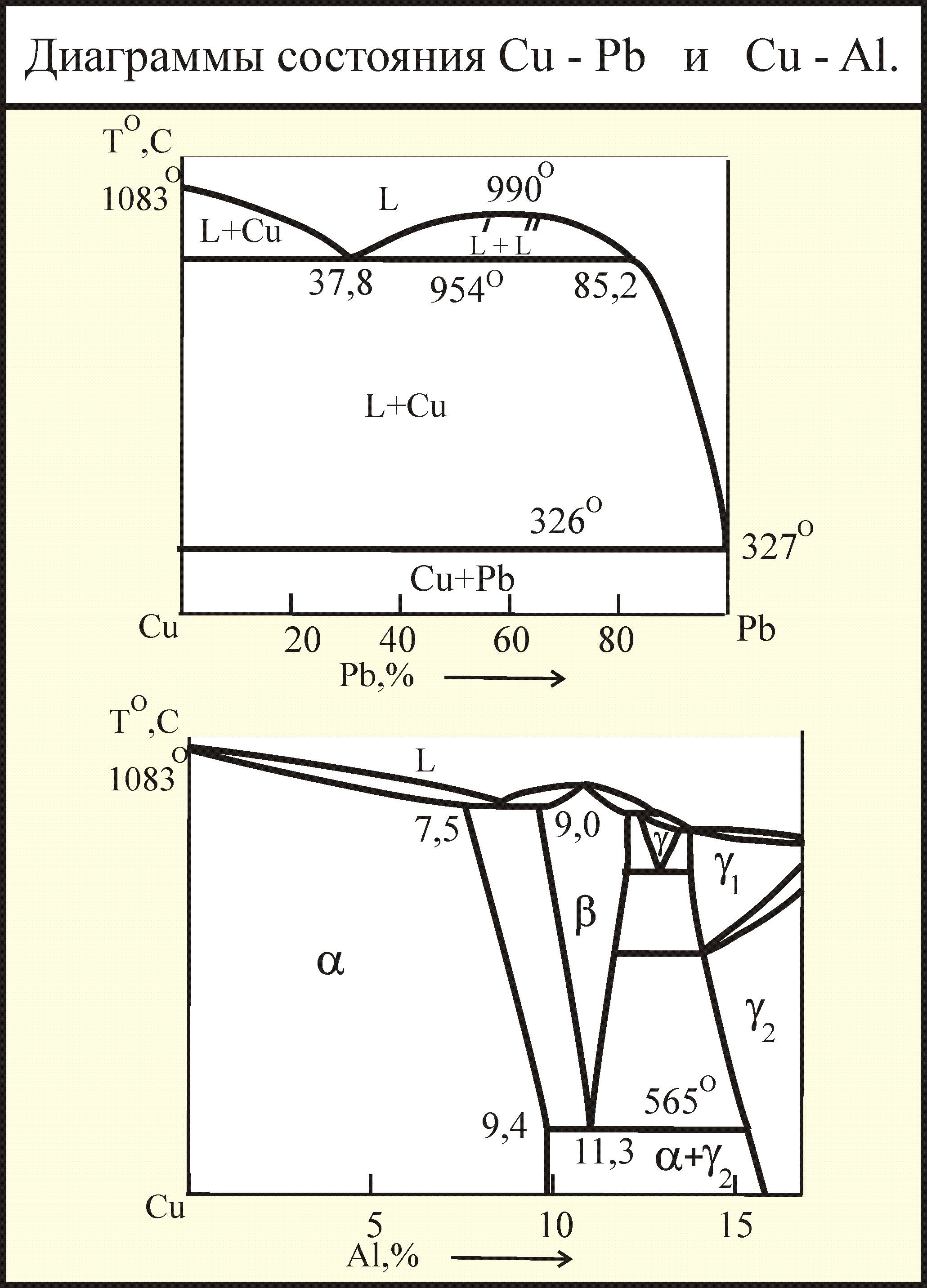

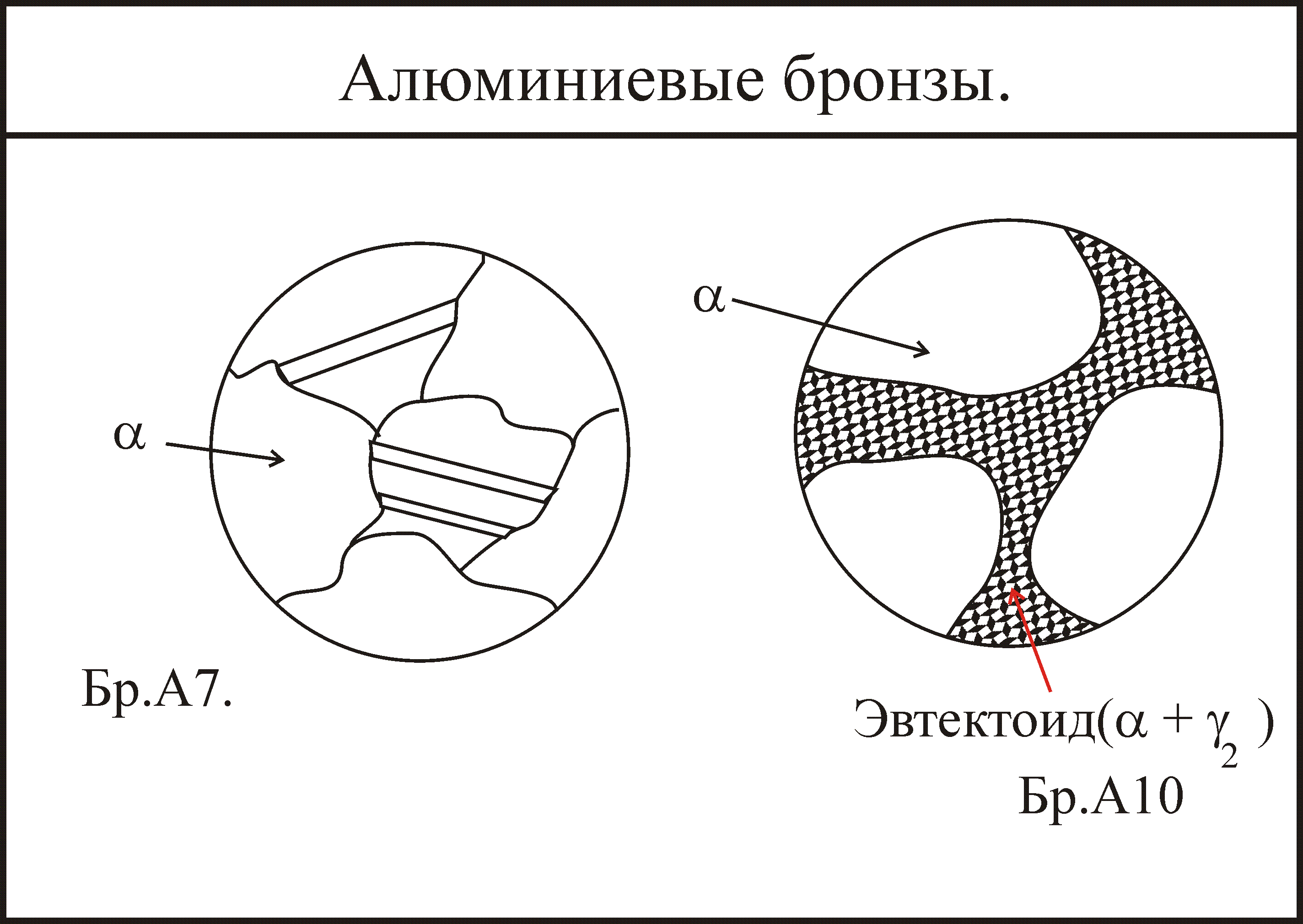

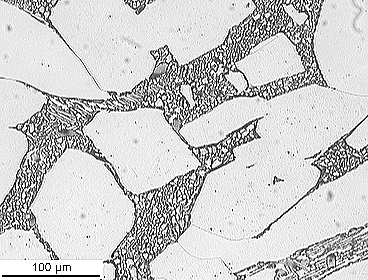

В промышленности широко распространены специальные бронзы, не содержащие олова. Среди них большое место з а нимают алюминиевые бронзы,в основе которых лежит двухкомпонентная система Си—А1. Д л я дополнительного легирования применяют Мп, Fe, Ni, Si. Содержание алюминия не превышает 11 % (по массе). Применяются как однофазные, так и двухфазные сплавы в литом и деформированном состояниях.

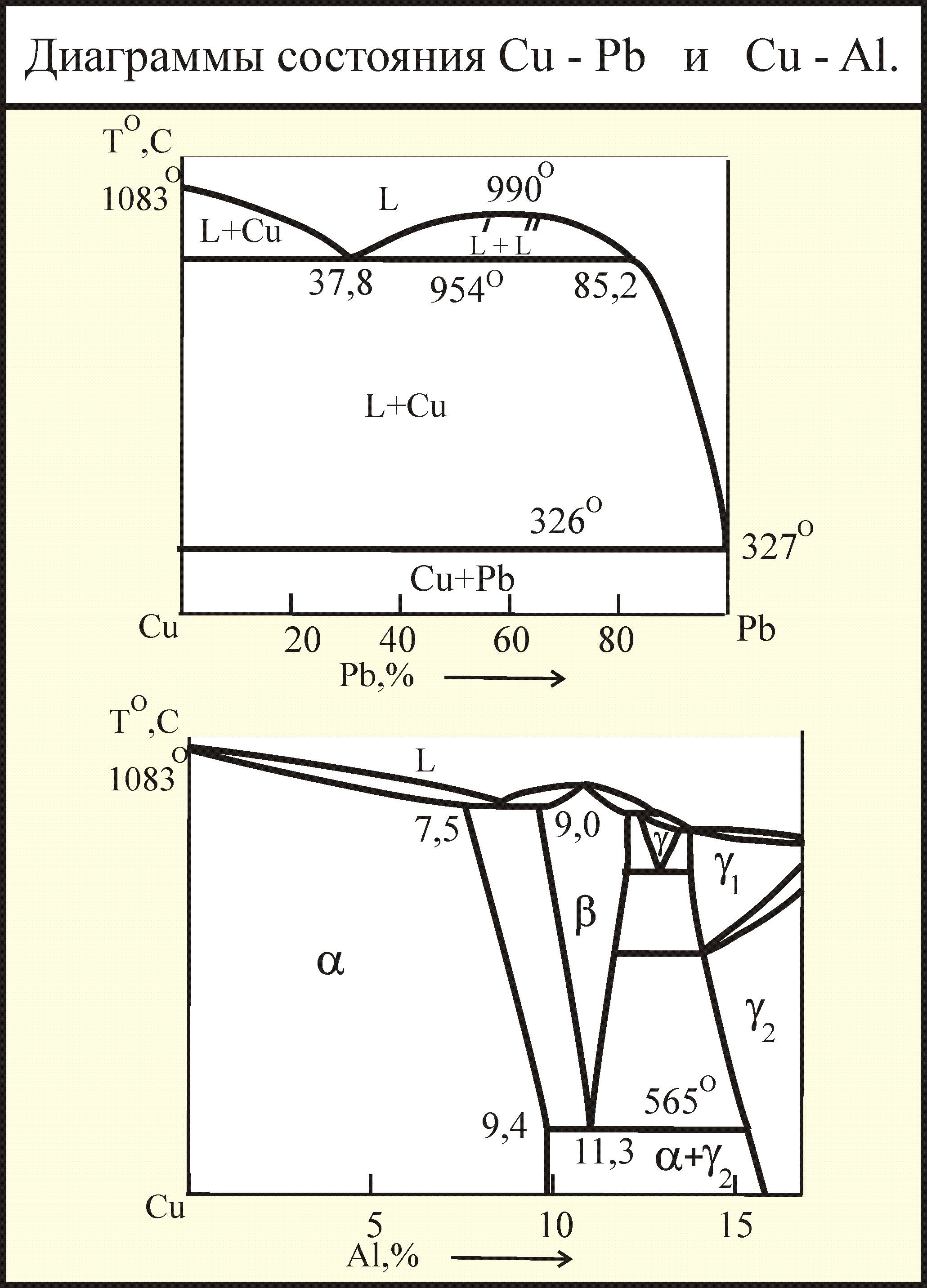

На рис 4 представлен фрагмент ДФР медь-алюминий

Рисунок 4 ДФР медь- алюминий Обратите внимание на ретроградную растворимость ив этой системе Промежуточная фаза бета испытывает эвтектоидный распад при температуре 565 С

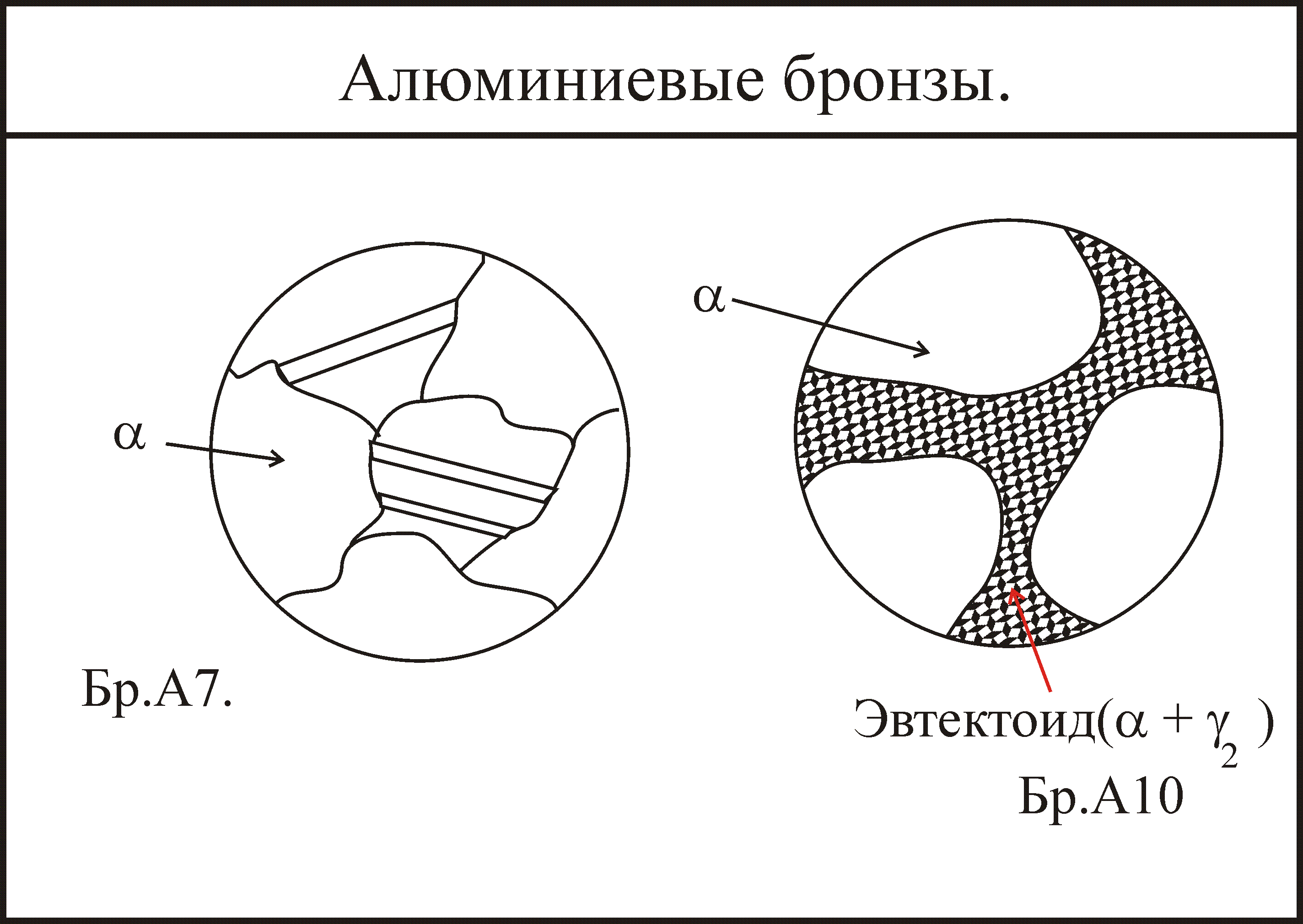

Структура однофазной а-бронзы с 7 % А1, применяемой для пружин, после горячей обработки давлением и отжига.состоит из зерен альфа-твердого раствора Полиэдрические зерна содержат большое количество двойников, как многие другие отожженные металлы

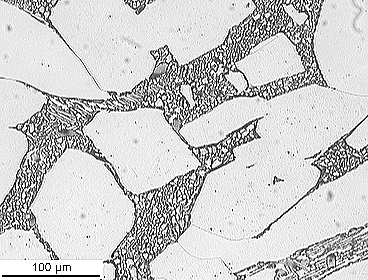

и сплавы с гранецентрированной кубической решеткой. Бронза с большим содержанием алюминия (в данном случае 10 %) наряду с альфа -фазой содержит эвтектоид (альфа + гамма) (рис.5). Его количество, судя по структуре, составляет приблизительно 25 %,

что несколько больше рассчитанного по диаграмме равновесия. Это может быть результатом ликвации, несмотря на то что сплав, показанный на рис. 5, подвергали горячему прессованию и отжигу.

Рисунок 5/ Схемы микроструктуры алюминиевых бронз с 7 и 10% Al

Рисунок 5а Микроструктура алюминиевой бронз 10% Al

Алюминиевая двухфазная (альфа + гамма ) бронза с 8— 10 % А1, как и ее разновидности, дополнительно легированные железом, марганцем и никелем, может быть упрочнена закалкой на мартенсит. Д л я этого сплав нужно нагреть до однофазного состояния

(бета) и с температуры, соответствующей p-области на диаграмме равновесия, закалить его в воде. Получается игольчатая структура, состоящая из кристаллов метастабильной

бета'-фазы (рис. 298). З а к ал к а алюминиевых бронз приобрела практическое

значение и применяется в машиностроении для р а з личных деталей, как литых,

т ак и прессованных.

Широко используют бериллиевую бронзу(2 % Be, 98 % Си) благодаря ее способности упрочняться при старении. В твердом растворе на основе меди наблюдается ограниченная р а с творимость бериллия, возрастающая с температурой (от 0,16 до 2 ,1 %), что и определяет способность сплава к упрочнению. После закалки ( с780 °С) и старения ( при300 °С) бериллиевая бронза БрБ2 имеет b=1200 МПа при удлинении —5%. Глав ное

назначение этой бронзы — пружины. Дфр представлена на рис 6. Фотография микроструктуры представлена на рис 7

Рисунок 6 .Фрагмент ДФР Cu-Be

Рисунок 7

Микроструктура бериллиевой бронзы после закалки ,двойники .

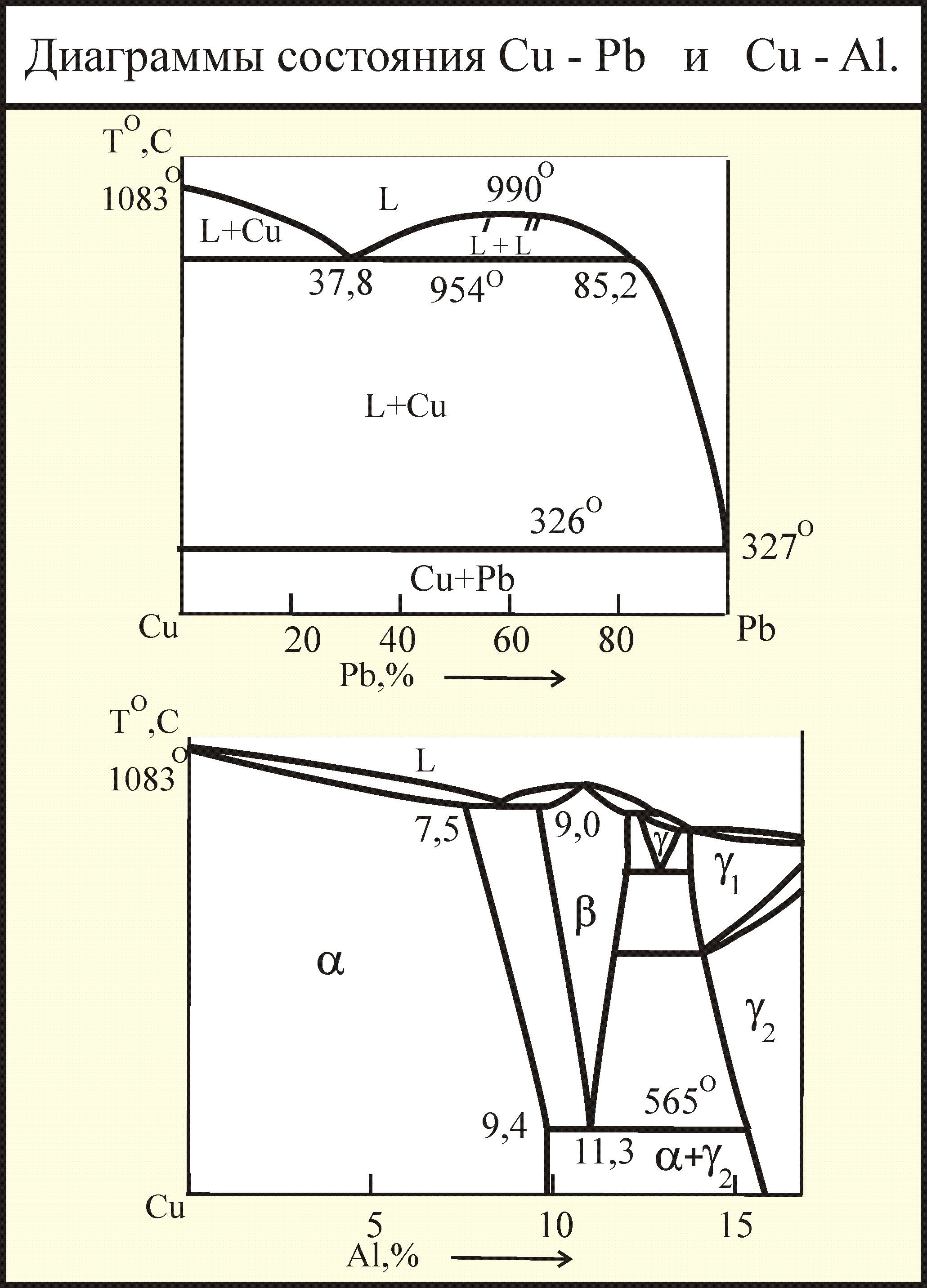

В качестве подшипникового сплава широко применяется свинцовистая бронза. Одна из таких бронз содержит 70 % Си и 30 % РЬ. После затвердевания этот сплав состоит из кристаллов меди и свинца. Как видно из диаграммы равновесия (см. рис. 8), эти металлы почти нерастворимы один в друге в твердом состоянии.

Д аж е в жидком состоянии имеется ограниченная растворимость,

что приводит к р асслоению в расплавленном состоянии и усиливает лик вацию

по удельному весу. Для устранения ликвации свинцовистую бронзу необходимо

тщательно перемешивать перед разливкой и быстро охлаждать в процессе затвердевания.-

Хорошая микроструктура сплава характеризуется равномерным распределением свинца в медной матрице при работе подшипника. Д ля упрочнения медной основы и улучшения ее сопротивляемости истиранию наряду со свинцом в сплав вводят до 10 % Sn. Оно

входит в твердый раствор на основе меди.

Рисунок 8 . ДФР медь-свинец .В системе есть монотектическое превращение при температуре 954 С.

Сплавы на основе олова

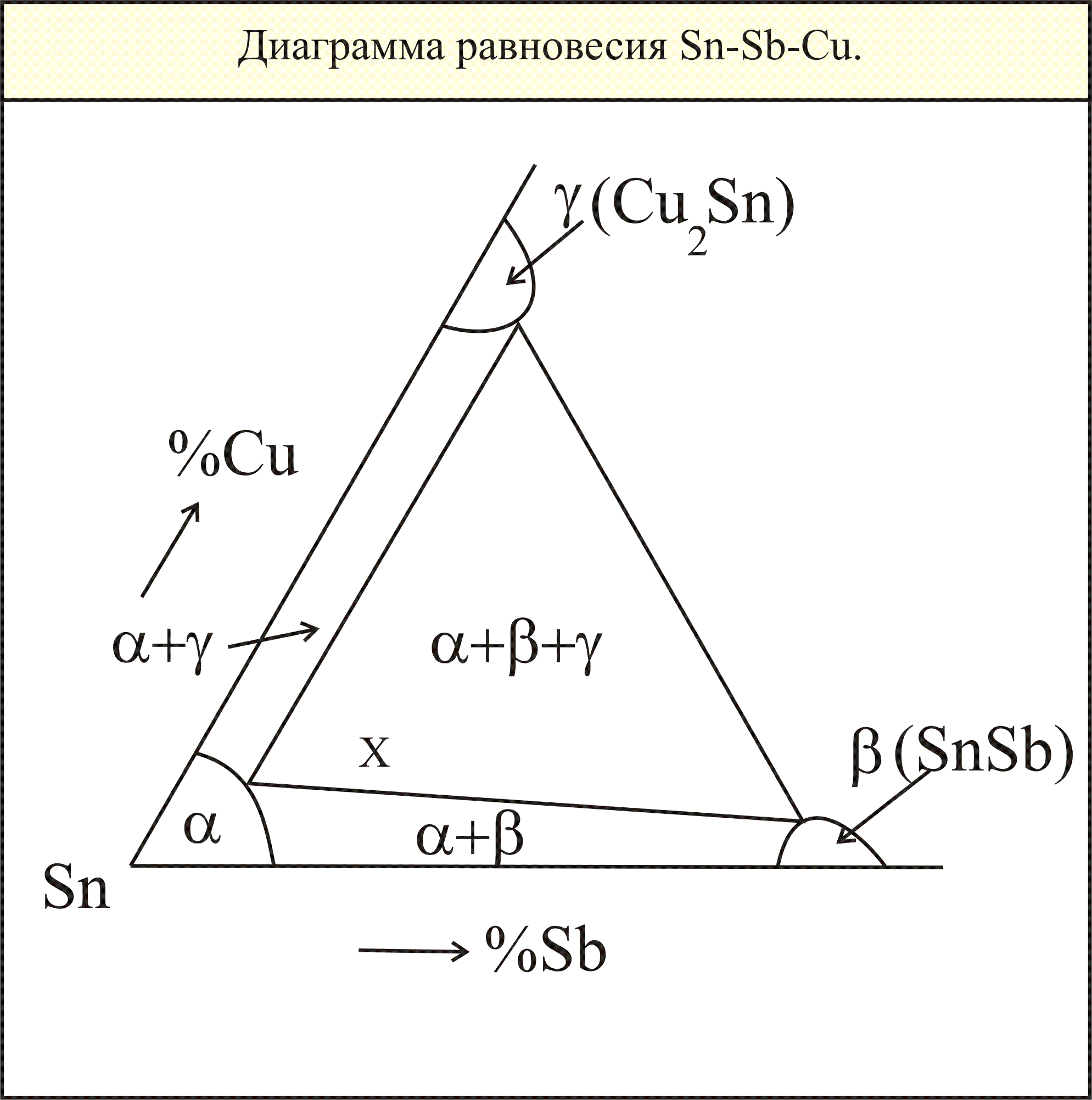

Рассмотрим сплав, структура которого приведена в лабораторной работе Сплав для подшипников скольжения Б83 (баббит). (11%Sb; 6%Cu ост. Sn). После литья.

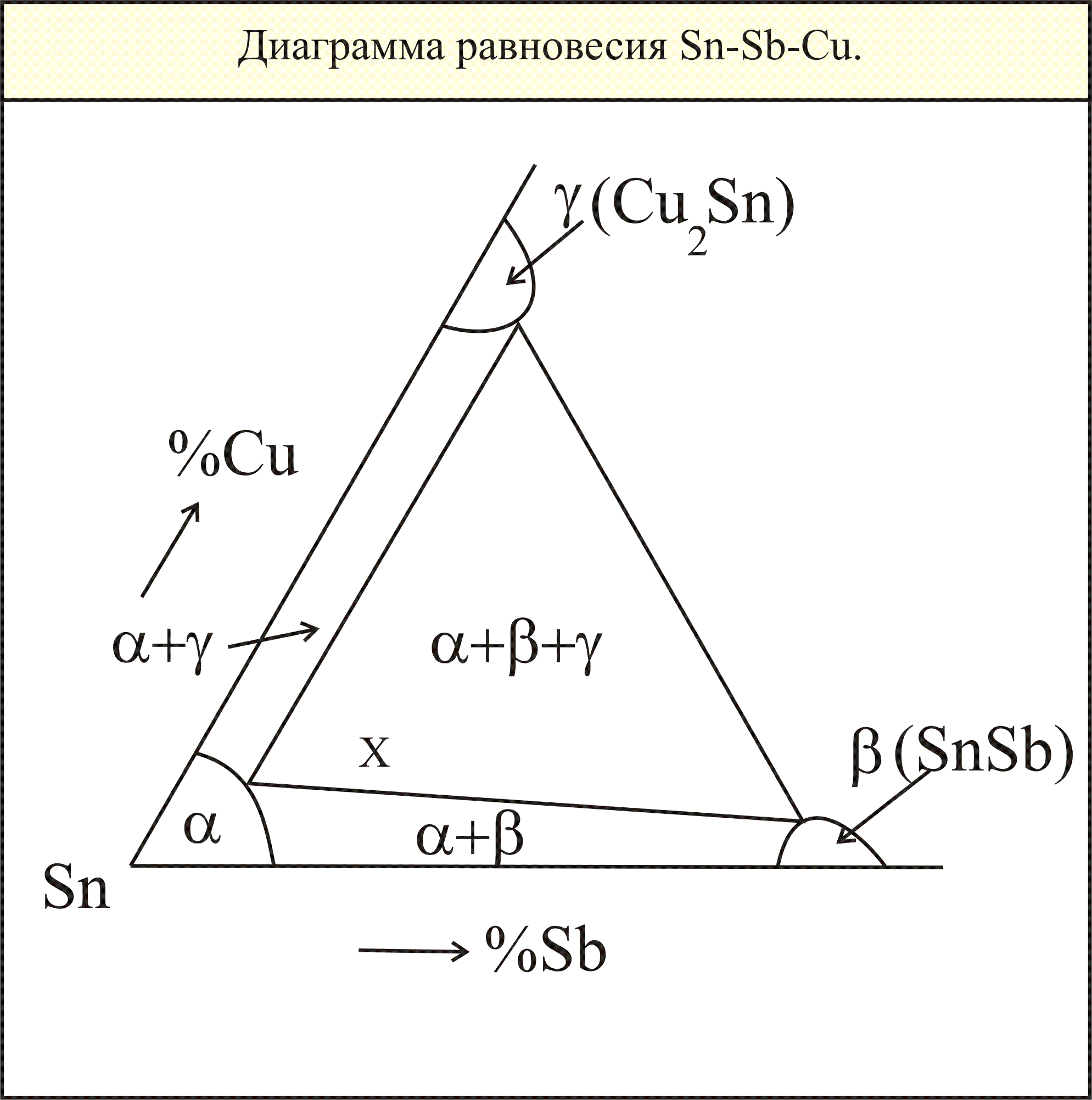

Рисунок 9. Фрагмент трехкомпонентной диаграммы олово, сурьма, медь.

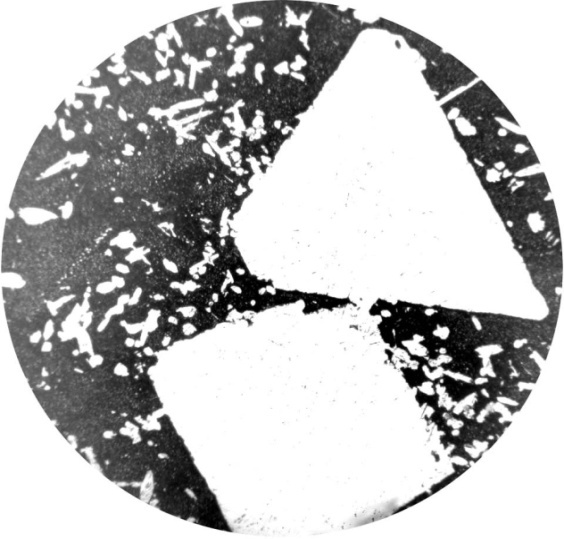

Трехкомпонентный сплав находится в трехфазной области альфа, бета и гамма (отмечен крестиком). Альфа-фаза(темная на фотографии ) представляет собой твердый раствор на основе олова. Эта фаза пластична. Промежуточная фаза бета ( крупные , светлые, ограненные выделения) по свойствам существенно отличается от альфа , она твердая и хорошо сопротивляется истиранию. Именно сосуществование этих фаз обеспечивает требуемый уровень свойств вкладыша подшипника - в начале работы мягкая фаза истирается, твердая фаза выступает над поверхностью и в образующемся зазоре хорошо распределяется смазка. Таким образом вкладыш хорошо прирабатывается к валу и имеет небольшую истираемость , так как трение в основном приходится на твердую фазу .Кроме того, твердая фаза имеет возможность утапливаться в мягкую матрицу для амортизации давления в точках контакта вкладыша и вала. Присутствие фазы гамма связано с необходимость предотвратить ликвацию по плотности ( альфа фаза тяжелая, оседает на дно отливки, а бета легкая- всплывает в верхнюю часть слитка) При введении в сплав меди образуется фаза гамма ( светлые мелкие кристаллы), которая кристаллизуется раньше других фаз и имеет плотность примерно равную плотности жидкого расплава. Гамма равномерно распределяется в расплаве, препятствуя оседанию и всплытию альфа и бета .

Рисунок 10. Микроструктура баббита Б83

Сплавы на основе алюминия

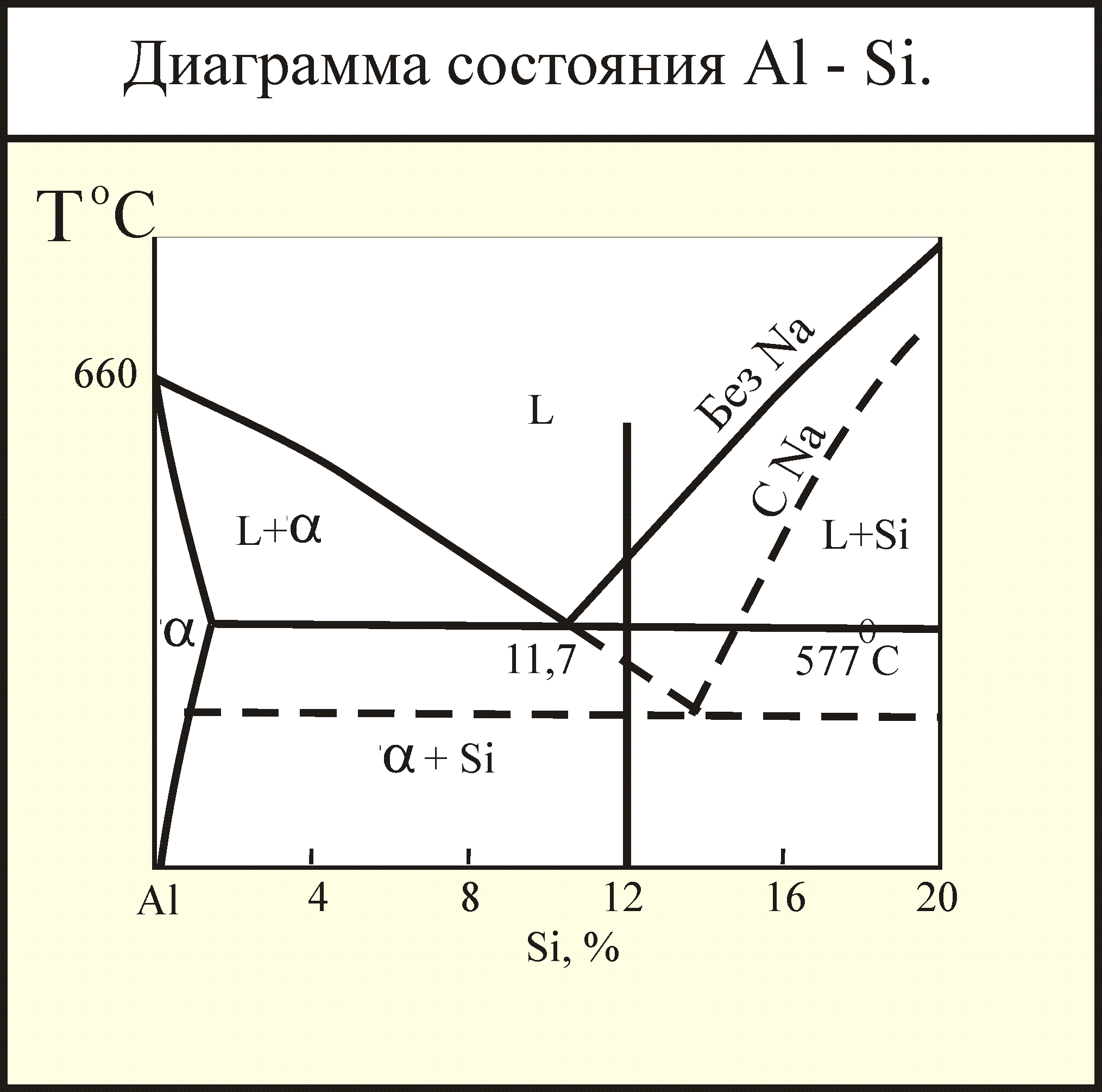

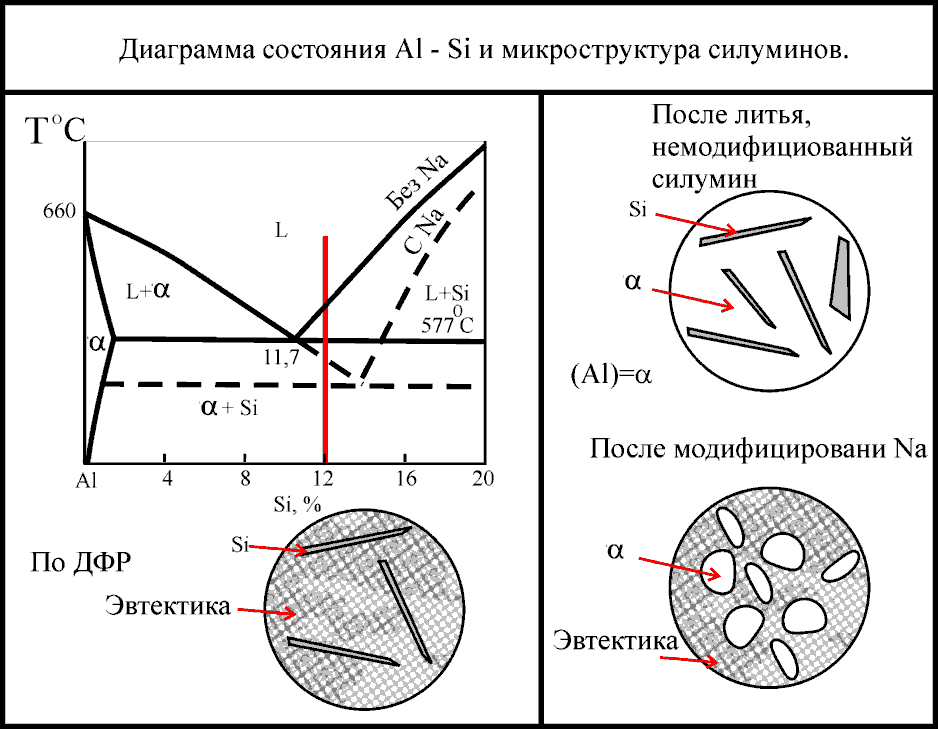

Алюминий легкий металл с плотностью 2,7 г/см3 Не имеет аллотропических превращений решетка – ГЦК Температура плавления 6600С. Окисная пленка из Al2O3 хорошо защищает от коррозии

Алюминий обладает хорошей удельной электропроводностью [38 м /(О м -м м 2) ] , составляющей 6 5% по отношению к этой характеристике для меди. Сплавы на основе Al технологичны Их используют в литом. деформированном и состаренном состоянии Распределение сплавов по способам обработки приведено на рисунке 11.

Рисунок 11. Схема составов сплавов на основе алюминия для проведения различных обработок( деформация, литье, старение)

Составы сплавов алюминия с медью (дюралюминий) наиболее распространенных марок Д1 и Д16 приведены в таблице ниже

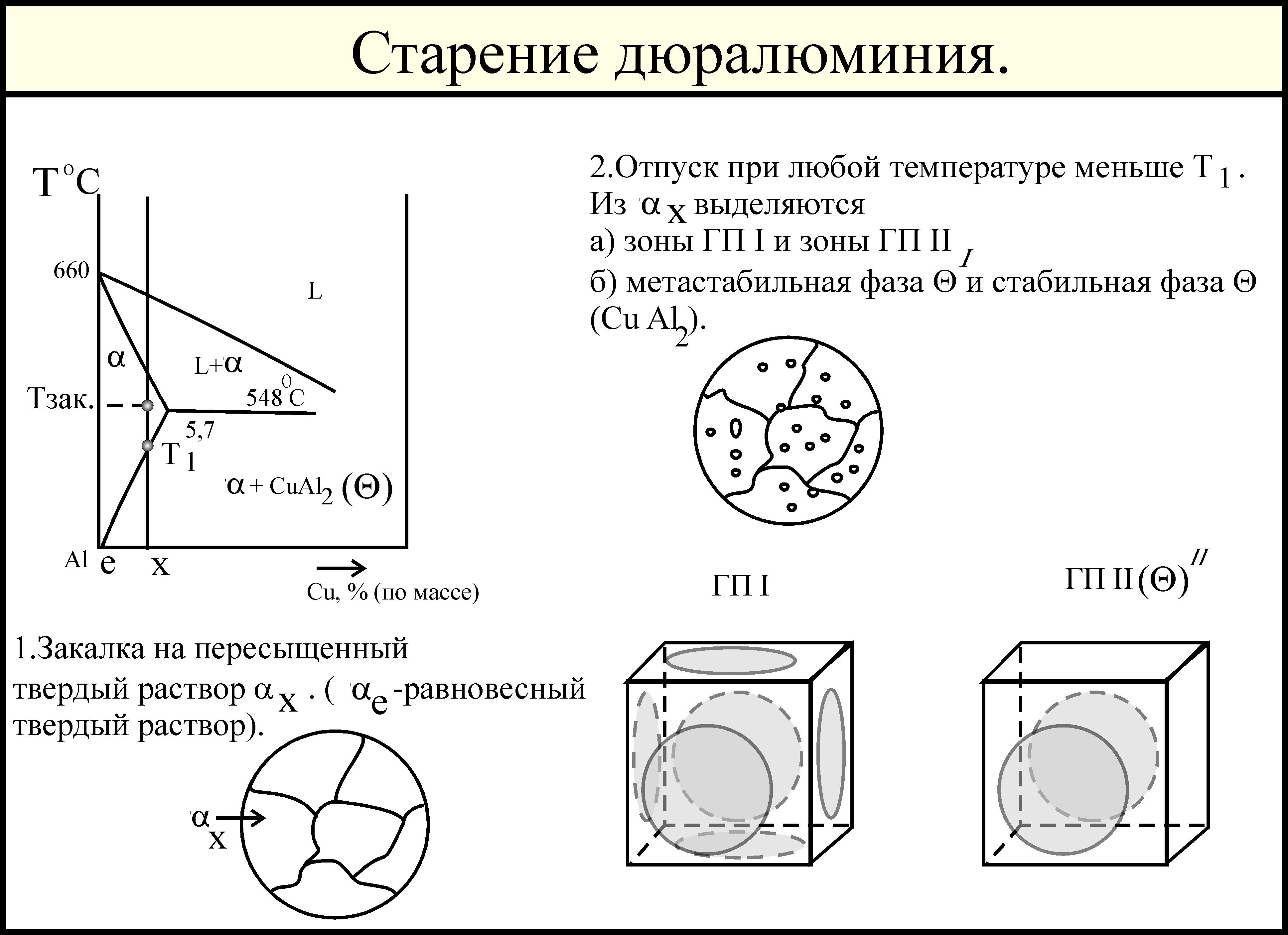

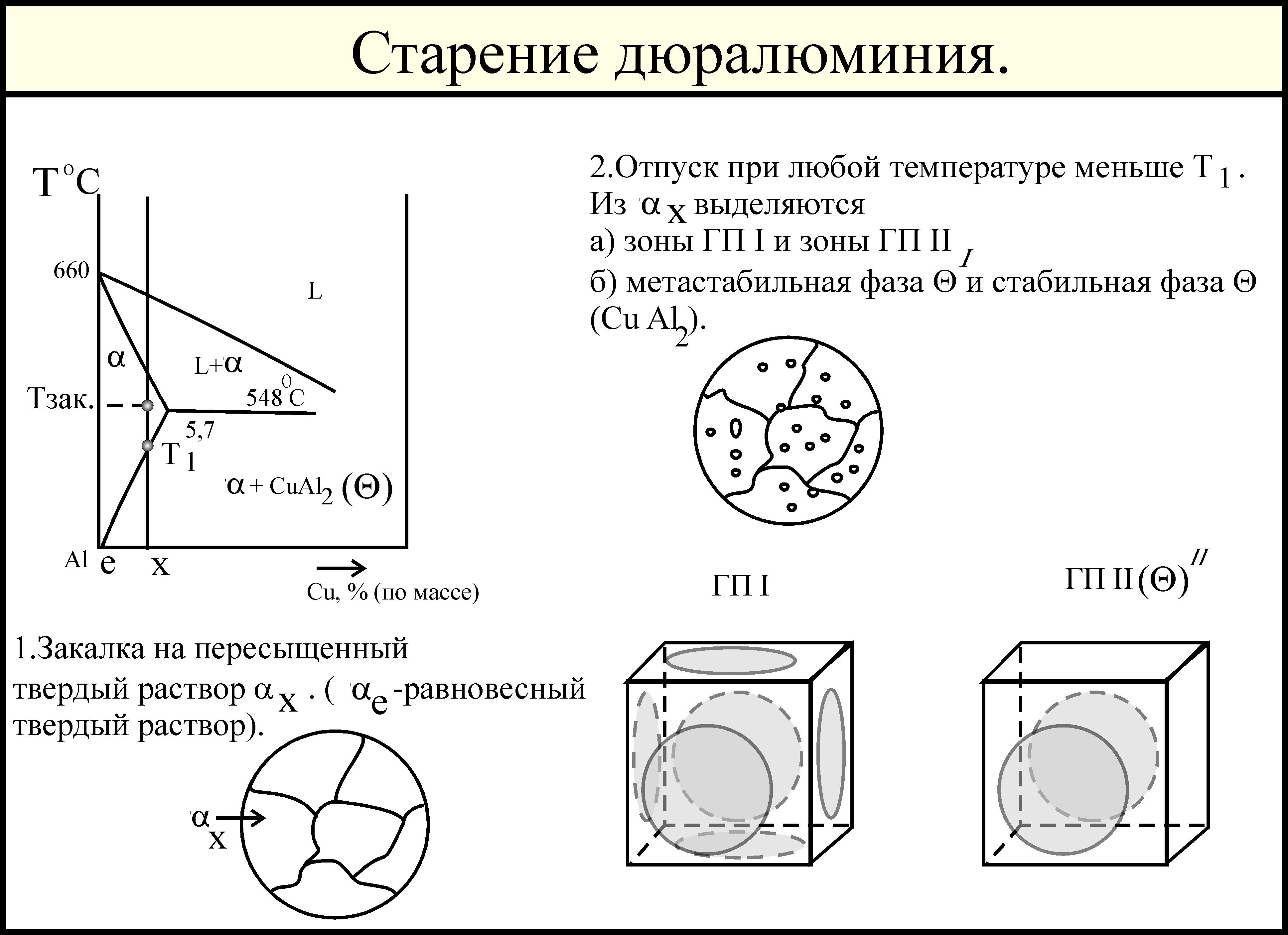

Рассмотрим процесс старения сплава алюминия с медью

Рисунок 12. Схема старения и фазы, выделяющиеся в процессе старения.

Процесс старения дюралюминия включается в себя последовательное проведение двух термических обработок

1. Закалка без полиморфного превращения из однофазной альфа области на пересыщенный твердый раствор состава точки Х. Поскольку Х больше е (е- это равновесная концентрация в твердом растворе при низкой температуре), раствор называется пересыщенным

2.Отпуск ( старение) как при комнатной. так и при более высоких температурах, но обязательно ниже Т1

Изменение твердости после старения при низких температурах ( так называемое естественное старение) и при более высоких температурах( искусственное старение) показано на рис. 13

Рисунок 13. Изменение свойств при естественном и искусственном старении

На этапе естественного старения из пересыщенного твердого раствора выделяются дискообразные скопления атомов меди, размер которых около 100 ангстрем, а толщина- несколько межатомных расстояний( рис. 14). Эти фазы ( так называемые зоны Гинье-Престона I или Г.П.I) когерентно связаны с матрицей, искажают решетку твердого раствора, что повышает твердость. Г.П.I выделяются по любым плоскостям {100} альфа твердого раствора ( см рис 12)

Рисунок 14. Схема зоны Г.П.I

При повышении температуры или времени старения зоны Г.П.I переходят в зоны Г.П.II, Последние тоже представляют собой дискообразные тонкие скопления атомов меди, но они крупнее ( до 1000 ангстрем) и располагаются только по параллельным плоскостям граней куба ( см рис 12) .Зоны Г.П.II часто называют метастабильной фазой

Эти зоны в большей мере обогащены атомами меди, т. е. ближе по составу к фазе (СиА12), которая должна выделиться из пересыщенного раствора в соответствии с фазовым равновесием. Электронно-микроскопическая фотография зон Г.П.II показана на рис.15

Рисунок 15. Просвечивающая электронная микроскопия. Г.П.II (ПЭМ).

При искусственном старении фазовое и структурное состояние сплава системы А1- Си также изменяется в две стадии. Сначала образуется новая фаза ' с промежуточной решеткой тетрагонального строения, подобной решетке плавикового шпата; состав '-фазы такой же, как равновесной -фазы (СиА12). На следующей стадии выделяется уже стабильная фаза (СиА12), имеющая более сложную пространственную решетку (также тетрагональную). Фаза ' находится в большем структурном и размерном соответствии с решеткой твердого раствора, чем -фаза. Поэтому она появляется в первую очередь в виде плоских включений, причем упругая энергия системы и поверхностная энергия на границе между '-фазой и альфа -фазой не сильно возрастают. ' фаза максимально упрочняет сплав

Обсудим ход кривых на рисунку 13. Как видно, при естественном старении на этапе выделения из пересыщенного твердого раствора зон Г.П. твердость возрастает по сравнению с закаленным состоянием. При искусственном старении твердость сначала возрастает, а потом может понизиться. Рост твердости в обоих случаях связан с торможением дислокаций вследствие выделения из твердого раствора мелкодисперсных частиц метастабильных ( зоны и '-фазы ) и стабильной фазы . Падение твердости во время искусственного старения может быть связано с несколькими причинам

Изменение характера выделяющейся фазы ( если '-фаза переходит в стабильную фазу твердость понижается). Все фазы упрочняют сплав, но '-фаза упрочняет его максимально.

Коалесценция мелкодисперсных частиц ( количество частиц в штуках уменьшается, а их размер увеличивается), что приведет к уменьшению препятствий для скольжения дислокаций.

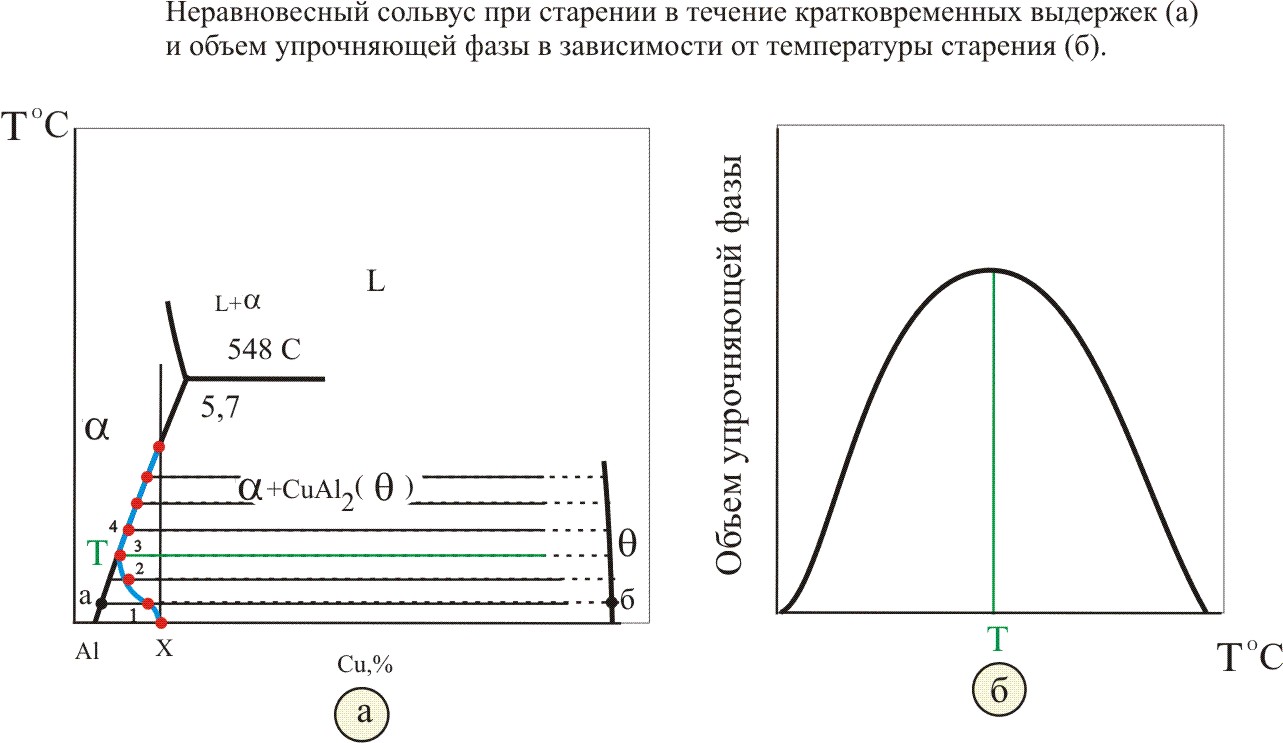

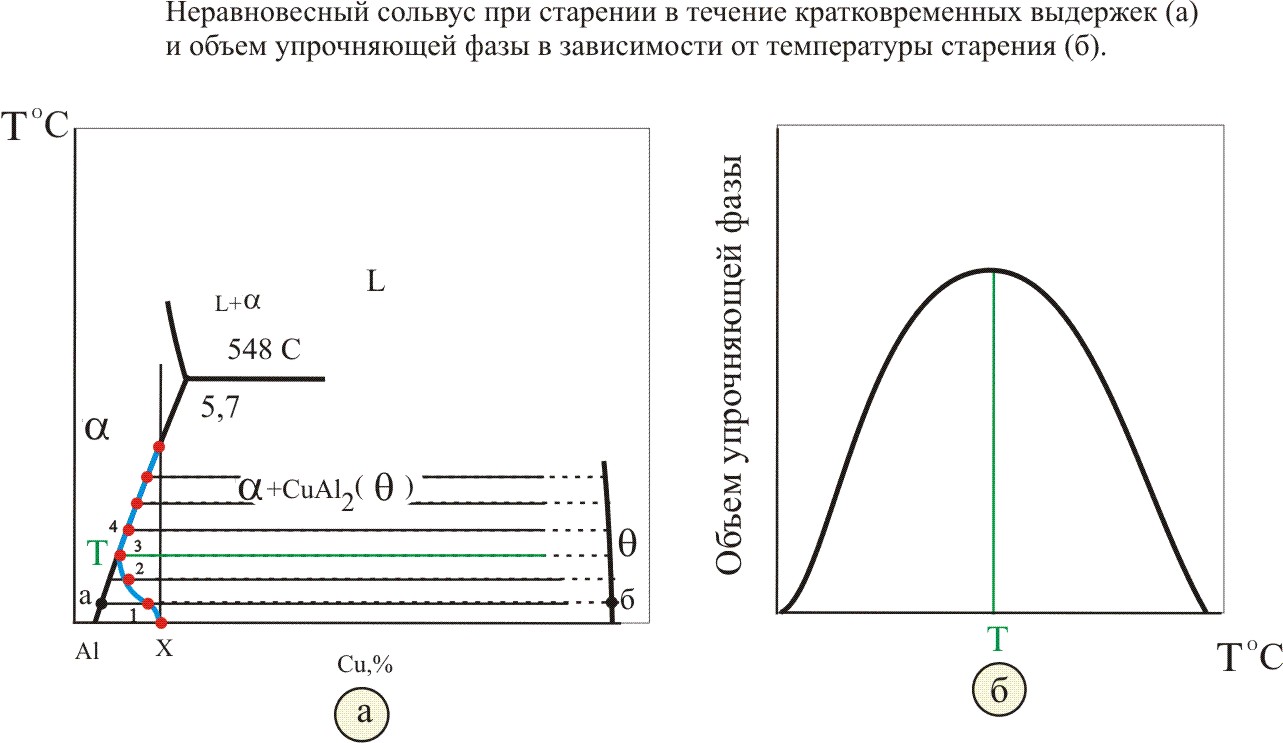

Изменение массы и объема упрочняющей фазы.

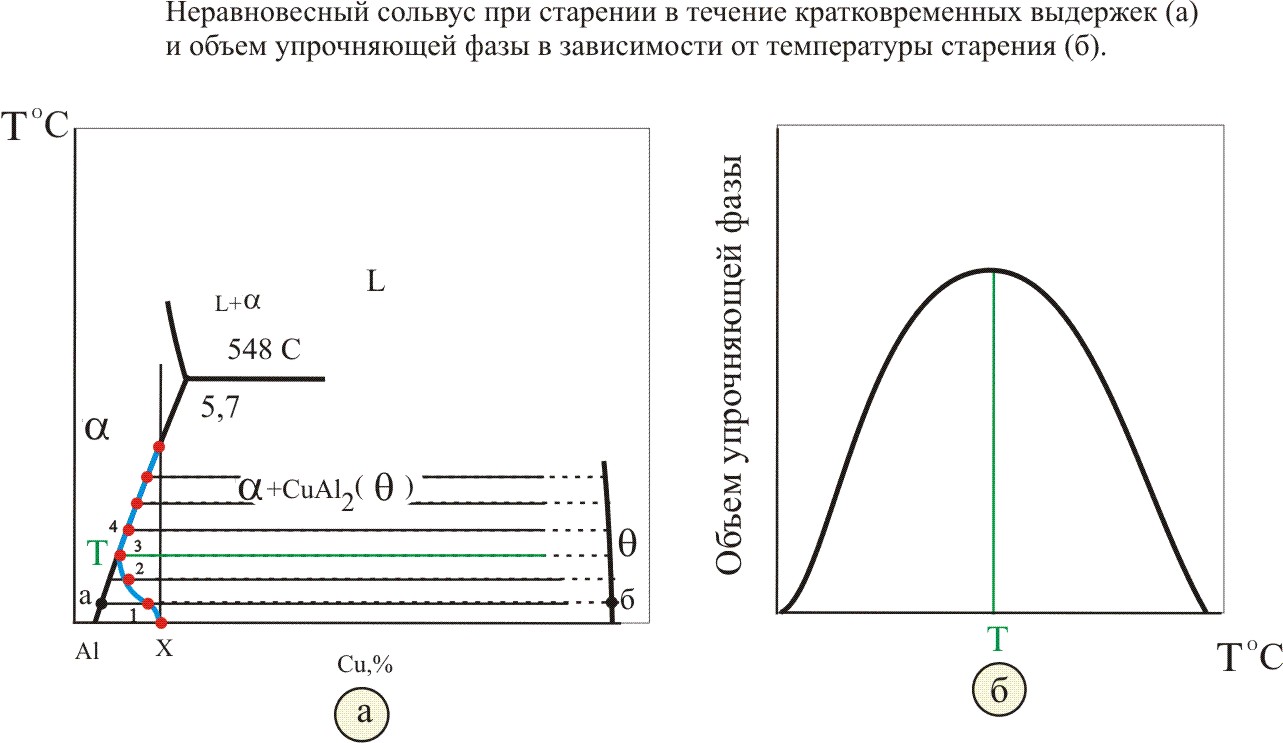

Причина 3 особенно характерна в случае выделения из пересыщенного твердого раствора только одной фазы и при кратковременных выдержках .Допустим, выделяется стабильная фаза . Рассмотрим старение сплава состава точки Х( см рис. 16). При повышении температуры старения. как следует из диаграммы фазового равновесия, масса и объем упрочняющей фазы должен уменьшаться, что можно доказать по правилу рычага. Например, при температуре точки 1( самая низкотемпературная конода) масса CuAl2 будет пропорциональная отрезку Ха. При повышении температуры аналогичные отрезки уменьшаются . Но можно ли пользоваться ДФР при кратковременных выдержках? Сможет ли диффузия изменить химический состав альфа-фазы от точки Х до точки а при малом времени старения? Не сможет! Состав альфа твердого раствора после выделения какого-то кол-ва мелкодисперсной фазы CuAl2 изменится , например, до точки 1. При повышении температуры старения диффузия пойдет активнее, и химический состав альфа сможет измениться в большей степени, по сравнению с температурой точки 1 Он достигнет точки 2. И только при температуре Т(зеленая конода) состав альфа фазы достигнет равновесного – точка 3 При более высоких температурах состав альфа твердого раствора будет изменяться в соответствии с равновесными сольвусом ( линия ограниченной растворимости) ДФР. Синяя линия на рисунке представляет собой не равновесный сольвус. Если воспользоваться неравновесным сольвусом при вычислениях массы фазы по правилу рычага, видно, что числитель будет увеличиваться до температуры Т, а потом будет уменьшатся Поэтому объем и масса упрочняющей фазы при кратковременных выдержках будет меняться по кривой с максимумом

Рисунок 16. Неравновесный сольвус и объем и масса упрочняющей фазы.

Г.П.II

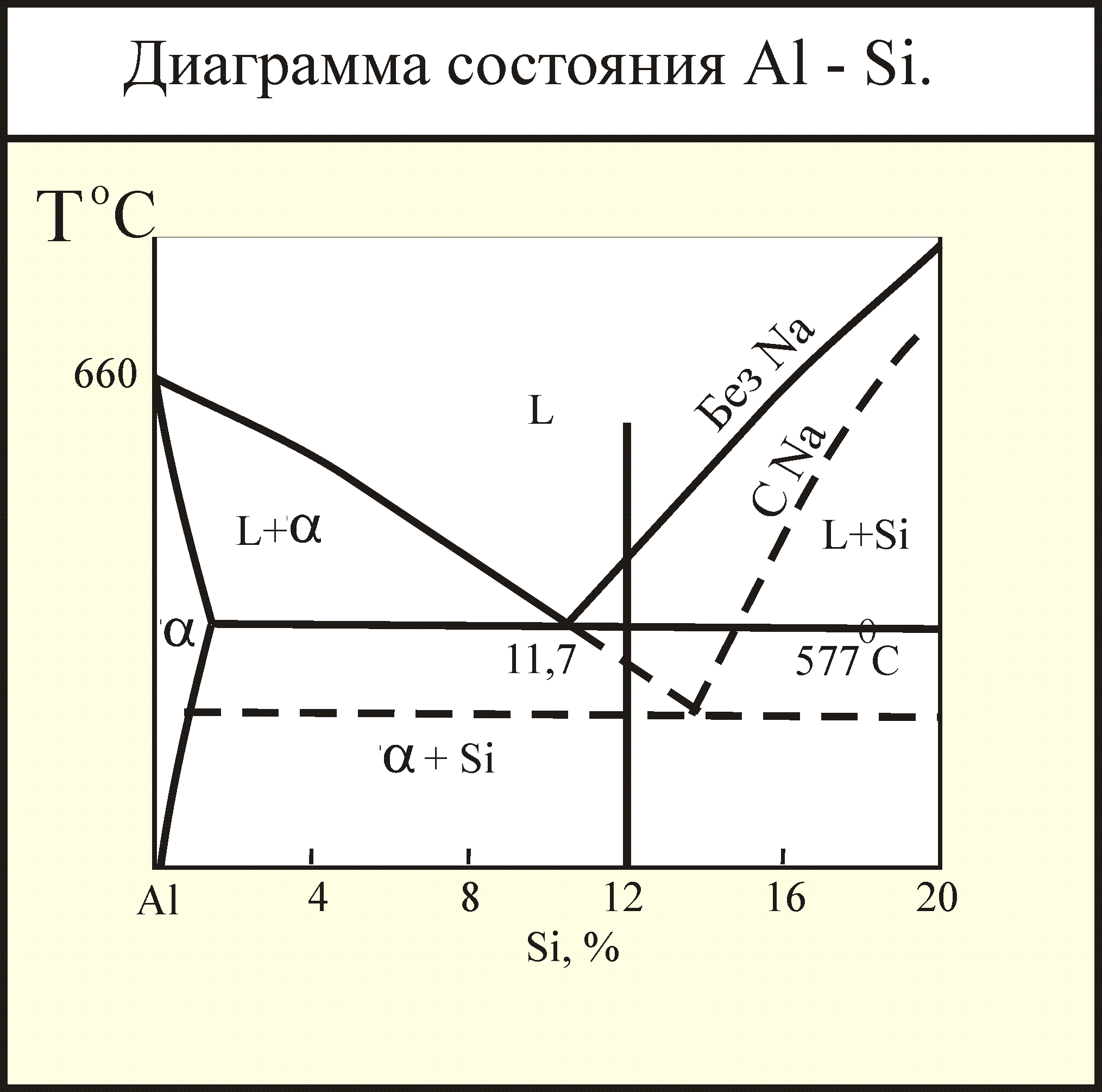

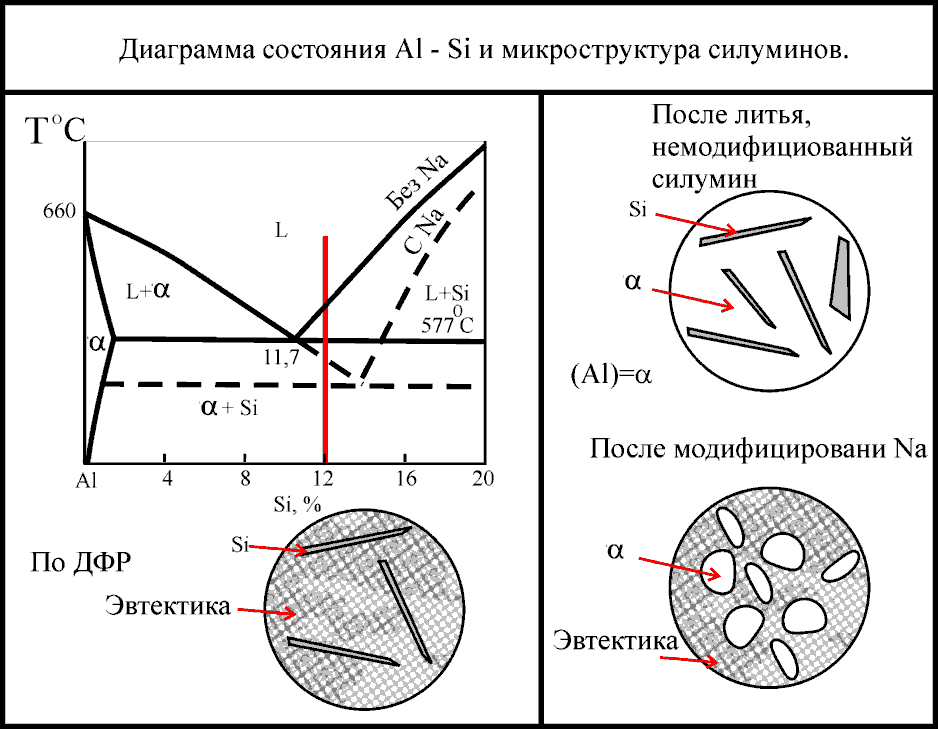

Рисунок .Фрагмент диаграммы алюминий кремний

|

|

|

Скачать 4.28 Mb.

Скачать 4.28 Mb.