Реферат Якубов Тимур Мс-202(с). Металлические свойства металлов

Скачать 41.34 Kb. Скачать 41.34 Kb.

|

|

Министерство образования и науки Республики Казахстан Павлодарский государственный университет им. С. Торайгырова Факультет «Инженерии» Кафедра «Машиностроения и стандартизация» РЕФЕРАТ По дисциплине "Материаловедение» Тема: «Металлические свойства металлов»

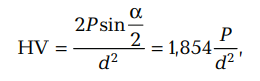

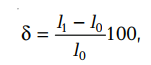

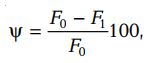

Павлодар 2021 г. Содержание Введение 3 1. Твердость 3 2. Прочность 4 3. Пластичность 5 4. Вязкость 6 5. Усталость 6 6. Деформация 7 Список литературы 8 Введение К основными механическим свойствам металлов относятся: твёрдость, прочность, пластичность, вязкость, усталость. Твёрдость – это свойство металла оказывать сопротивление пластической деформации при проникновении в него другого более твердого тела (индентора) на поверхностные слои материала. Под деформацией металла понимают изменение формы и размеров тела под действием внешних воздействий или внутренних сил. Прочность – способность металла сопротивляться деформациям и разрушению. Пластичность – способность металла к пластической деформации (т.е. получению остаточных изменений формы и размеров без нарушения сплошности). Вязкость – это способность металла поглощать механическую энергию внешних сил за счёт пластической деформации. Усталость – разрушение металлов под действием повторных или знакопеременных нагрузок (например, у пружин автоматики). 1. Твердость Твердость — это способность конструкционных материалов противостоять проникающим нагрузкам. Свойство твердости проявляется при обработке материалов резанием, в подшипниках качения и скольжения, зубчатых зацеплениях и различных трущихся деталях и механизмах. Чем выше твердость деталей и инструмента, тем выше износостойкость и надежность работы механизмов и стойкость режущих инструментов. В зависимости от твердости обрабатываемого материала выбираются режимы обработки заготовок резанием. Твердость режущего инструмента обусловливает их стойкость (время работы от заточки до заточки). Конструкционные материалы в сыром состоянии имеют низкую твердость. Для повышения износостойкости деталей и инструмента их подвергают различным видам термической или химико-термической обработки, в процессе которой твердость повышается в 2 — 3 раза. В металловедении определение твердости конструкционных материалов основано на вдавливании в испытуемый образец какого-либо наконечника (индентора) под нагрузкой. В практике определения твердости металлов широкое применение нашли методы Бринелля, Роквелла, Виккерса, микротвердости, упругой отдачи, ударного отпечатка и метод царапания (резания). Определение твердости металлов и сплавов по методу Бринелля проводится на шариковых твердомерах типа ТШ.Определение твердости конструкционных материалов в сыром состоянии (до закалки) по методу Бринелля предусматривает ГОСТ 9012—59*. Твердость по Бринеллю обозначается буквами НВ и числовым индексом, полученным в результате испытания. Например, 150 НВ. Определение твердости конструкционных материалов вдавливанием в образцы алмазного конуса (шкалы А и С) или стального закаленного шарика (шкала В) под определенной нагрузкой (предварительной и основной) называется методом Роквелла (ГОСТ 9013—59*). Твердость по методу Роквелла определяется на приборах типа ТК (с электрическим приводом) и ТВ (с ручным приводом). На рис. 6 представлен твердомер типа ТК. Твердость, измеренная по методу Роквелла, обозначается символами НRC, НRА или НRВ (А, В, С — соответствующие шкалы, зависящие от величины нагрузки) и цифрами (значения твердости). Нагрузка выбирается в зависимости от толщины и условий твердости испытуемых деталей. Так, стальные закаленные детали толщиной не менее 1 мм испытываются при предварительной нагрузке 100 Н (10 кгс) и основной нагрузке 1 400 Н (140 кгс). Общая нагрузка при этом составит 1 500 Н, или 150 кгс. Методом Виккерса (ГОСТ 2999—75*) определяют твердость химико-термически обработанных, а также тонких закаленных деталей путем вдавливания четырехгранной алмазной пирамиды под нагрузкой 9,807 … 980 Н (1 … 100 кгс). Твердость по Виккерсу обозначается буквами НV и определяется по формуле  где d — среднее арифметическое значение длин двух диагоналей отпечатка после снятия груза, мм; α — угол между противоположными гранями пирамиды, равный 136 °С. При измерении твердости по методу Виккерса основными параметрами являются нагрузка P = 294,2 Н (30 кгс) и время выдержки 10 … 15 с. В этом случае твердость по Виккерсу обозначается индексом НV и числом твердости (например, 350 НV). При других условиях нагрузка и время выдержки даются после символа твердости (например, запись 200 НV 10 — 25 означает, что твердость образца по Виккерсу составляет 200 единиц при нагрузке 100,07 Н (10 кгс) и времени выдержки 25 с. 2. Прочность Прочность — это способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки не разрушаясь (или разрушаясь). Например, трос подъемного крана, изготовленный из стали, поднимает и перемещает груз определенной массы в пределах установленной для данной марки стали прочности. Железнодорожный мост рассчитан на строго заданную грузоподъемность. Прочность определяется пределом прочности при растяжении (временным сопротивлением), который характеризует напряжения или деформации, соответствующие максимальным (до разрушения образца) значениям нагрузки. Предел прочности σв, МПа/м2, определяется по формуле где Pmax — наибольшая нагрузка, МПа (кгс/мм2); F0 — площадь поперечного сечения образца (детали) до растяжения, м2. Эта величина также называется временным сопротивлением разрыву. 3. Пластичность Пластичность — это способность конструкционных материалов изменять свою форму и размеры под действием нагрузки и сохранять остаточную деформацию после снятия нагрузки. Пластичность — свойство, обратное упругости. Пластичность характеризуется относительным удлинением и относительным сужением. Относительное удлинение δ, %, показывает, на сколько увеличилась длина образца в процессе растяжения, и определяется по формуле  где l0 — длина образца до растяжения, мм; l1 — длина образца после растяжения, мм. Относительное сужение Ψ, %, показывает, на сколько процентов уменьшится площадь поперечного сечения образца после растяжения, и определяется по формуле  где F0 — площадь поперечного сечения образца до растяжения, мм2; F1 — площадь поперечного сечения образца после растяжения, мм2. Величина пластичности зависит от физико-механических свойств конструкционных материалов, их хрупкости. Хрупкие материалы при растяжении или других видах деформаций разрушаются без удлинения (изгиба), внезапно (например, серые чугуны), поэтому хрупкость является отрицательным свойством материалов. Свойство пластичности широко используется в производстве деталей из конструкционных материалов методом деформирования (прокатки, волочения, ковки, штамповки, слесарных операций и др.). При этом металл в горячем состоянии деформированию подвергается значительно легче, чем в холодном состоянии. При деформировании в холодном состоянии заготовки получают наклеп (упрочнение). Повышается твердость, прочность, ударная вязкость. Устраняется хрупкость, уменьшается пластичность. При горячем деформировании конструкционные материалы повышают механические свойства: твердость, пластичность, прочность и ударную вязкость; устраняется хрупкость. При деформировании как в холодном, так и в горячем состоянии пластическая деформация происходит по следующим физическим законам: наименьшего сопротивления металла; постоянства объема; расширения металла при нагревании и сужения его при охлаждении; поверхностного трения. 4. Вязкость Вязкость — способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Вязкость является энергетической характеристикой материала и выражается в единицах работы. Вязкость металлов и сплавов зависит от их химического состава, термической обработки и других внутренних факторов. Кроме этого, вязкость зависит и от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения). Характеристикой вязкости является ударная вязкость (ан) — удельная работа разрушения. Испытание металла на ударную вязкость проводят на образцах с надрезами определенной формы и размеров. 5. Усталость Усталость – разрушение конструкции под действием циклических нагрузок. Когда деталь изгибается то в одну, то в другую сторону, ее поверхности поочередно подвергаются то сжатию, то растяжению. При достаточно большом числе циклов нагружения разрушение могут вызывать напряжения, значительно более низкие, чем те, при которых происходит разрушение в случае однократного нагружения. Знакопеременные напряжения вызывают локализованные пластическую деформацию и деформационное упрочнение материала, в результате чего с течением времени возникают малые трещины. Концентрация напряжений вблизи концов таких трещин заставляет их расти. Сначала трещины растут медленно, но по мере уменьшения поперечного сечения, на которое приходится нагрузка, напряжения у концов трещин увеличиваются. При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали. Усталость, несомненно, является самой распространенной причиной выхода конструкций из строя в условиях эксплуатации. Особенно подвержены этому детали машин, работающие в условиях циклического нагружения. В авиастроении усталость оказывается очень важной проблемой из-за вибрации. Во избежание усталостного разрушения приходится часто проверять и заменять детали самолетов и вертолетов. 6. Деформация Деформация — это изменение формы и размеров (или разрушение) деталей под действием нагрузок. В зависимости от направления действия механических нагрузок различают следующие виды деформации деталей и механизмов: деформация сжатия, которую испытывают шобот и баба кузнечного молота, пресса, пуансон и матрица, а также заготовки в процессе ковки, штамповки и прессования; деформация растяжения, которую испытывает трос подъемного крана; деформация кручения, которую испытывают шпиндель сверлильного и токарного станков, ходовые винты, валы и др.; деформация сдвига или среза, которую можно наблюдать при механической обработке деталей на металлорежущих станках, зубчатых зацеплениях, шпонках, шпильках, штифтах, образующих неподвижные соединения (посадки) деталей и механизмов и т. д.; деформация изгиба, характерная для стрелы подъемномостового крана, пролетов различных мостов и т. д. В зависимости от физико-механической природы конструкционных материалов различают упругие и пластические деформации. При упругих деформациях форма и размеры деталей после снятия нагрузки возвращаются в исходное состояние. При пластических деформациях происходит изменение размеров и формы деталей после прекращения нагрузки (остаточная деформация). Список литературы 1) Арзамасова Б. Н., «Материаловедение», М. – «Машиностроение», 1986 г. 2) Лахтин Ю. М., Леонтьева В. П., «Материаловедение», М. – «Машиностроение», 1990 г. |