лабораторная работа. лаба2 микростр.анализ. Металлографический метод исследования

Скачать 70.68 Kb. Скачать 70.68 Kb.

|

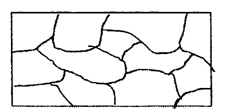

Цель работы Ознакомление с методами металлографического анализа металлических материалов и контроля качества конструкционных материалов. Оборудование и реактивы Металлографический микроскопы и микроскринер, макрошлифы образцов для механических испытаний, исследований сварных соединений и видов изломов, 4-5% раствор азотной кислоты. Состав, структура и классификация сталей Сталь – деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода, в котором не превышает 2,14%, но не меньше 0,022%. Главным элементом стали является углерод, и это единственная примесь, которая специально вводится в сталь. С повышением содержания углерода прочность стали существенно возрастает из-за увеличения количества цементита в фазовом составе стали. Стали делятся на конструкционные и инструментальные. Разновидностью инструментальной является быстрорежущая сталь. Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.С увеличением содержания углерода в стали возрастает количество фаз, имеющих более высокую твердость (перлит, цементит). Следовательно, и изменяются механические свойства: возрастает твердость, предел прочности, текучести, уменьшается относительное удлинение, относительное сужение и ударная вязкость. Металлографический анализ В процессе производства металла формируется структура, но одновременно возникают и частично «залечиваются» дефекты металлургического производства. Металлографический анализ предусматривает выявление дефектов, особенностей структуры и, как следствие, прогнозирование поведения металлов в эксплуатационных условиях. Дефект – каждое отдельное несовершенство продукции или несоответствие требованиям, установленным нормативной документацией. Термин «макроисследование» объединяет методы и способы контроля качества материала (детали, узла) невооруженным глазом или с помощью лупы. Понятие «микроисследование» связывает способы анализа микроструктуры материала с помощью оптического микроскопа. В совокупности обе названные группы методов составляют сущность металлографического анализа. Макроскопическое исследование Анализ обычно начинается с тщательного визуального осмотра состояния поверхностей детали и часто заканчивается получением макроснимка. По поверхности излома, например, аварийной детали можно судить о степени однородности ее материала, установить, хрупок он или пластичен, как произошло разрушение – по границам или по телу зерен. Поверхность излома у хрупкого металла кристаллична. По ее плоскостям скола отдельных зерен можно определить размеры и форму зерен. При упругопластической деформации под действием внешней силы необратимо изменяются форма и размеры изготовленной из металла детали или испытуемого образца. Во время этой деформации, которую обычно называют пластической, зерна металла под действием силы P расслаиваются на пачки скольжения. Образующиеся пачки смещаются друг относительно друга, что приводит к вытягиванию зерен в волокна (рис. 1).  Рис. 1. Схема пластической деформации отдельного зерна металла. В волокнистой структуре металла между волокнами располагаются различные разделяющие волокна включения. Его прочность на разрыв вдоль волокон оказывается выше, чем поперек.Сильно окисленная поверхность излома может быть у деталей, работающих при высоких температурах (горячий излом).Под действием знакопеременных нагрузок возможно возникновение усталостного излома. Дефекты сварных швов По расположению различают дефекты наружные, внутренние и сквозные. По форме компактные и протяженные, плоские и объемные, острые и округлые. По размерам – мелкие, средние и крупные. По количеству – единичные и групповые. При макроанализе сварных швов выявляются следующие поверхностные дефекты: а) неравномерность ширины и высоты наплавленного металла, наличие углов, наплывов, седловин у стыковых швов и неравная величина катетов у угловых швов. б) подрезы, представляющие собой углубления у кромки шва в основном металле, возникают при завышенном режиме дуги и уменьшают расчетное поперечное сечение материала, выступая одновременно в качестве концентраторов напряжений(рис.2.4); в) кратеры возникают при обрывах дуги. Они снижают стойкость шва против коррозии и локально уменьшают расчетное поперечное сечение. Поэтому часто являются очагами появления трещин и преждевременного разрушения; г) прижоги – дефекты в виде окалины или пленки окислов на поверхности сварного соединения, появляются от чрезмерного завышения теплового режима сварочной дуги или в результате неравномерного перемещения электрода. При прижогах металл из-за укрупнения зерна становится недопустимо хрупким. Все названные выше дефекты сварных швов могут быть устранены подваркой, если таковая допускается техническими условиями. Однако факт наличия этих поверхностных дефектов служит обычно основанием для предположения о наличии в металле шва опасных внутренних дефектов схематически представленных на рис. 2.  а б в г Рис. 2. Типичные внутренние дефекты: поры и газовые раковины – (а), шлаковые включения – (б), непровары – (в), трещины – (г). К типичным недостаткам у сварных соединений относятся: а) газовые раковины и поры б) шлаковые включения в) непровар г) трещины Причины трещин: 1) Усадочные напряжения, превышающие предел прочности металла; 2) Жесткое закрепление свариваемых элементов; 3) Структурные напряжения, например, образование мартенсита; 4) Повышенное содержание углерода, серы и фосфора в металле; 5) Сварка при низкой температуре; 6) Дефекты шва, вызывающие местную концентрацию напряжений в металле шва; 7) Сосредоточение нескольких швов на небольшом участке изделия, вызывающее повышенные местные напряжения (концентрация напряжений). Микроскопическое исследование Метод основан на применении оптических микроскопов, работающих по принципу отраженного света. Основные элементы мезоструктуры: зерно, фрагмент зерна, блоки, микровключения (их форма, размеры, количество и взаимное расположение), границы зерен, линии сдвига, полосы скольжения, микротрещины и микропоры. Анализ мезоструктуры производится с помощью микрошлифов, рабочие поверхности которых в форме ровной площадки после тщательной шлифовки полируются до зеркального блеска. Затем они подлежат промывке чаще спиртом, и сушке обычной фильтровальной бумагой. Действительную мезоструктуру анализируемого металла можно увидеть лишь после травления поверхности микрошлифа соответствующим реактивом. Реактив растворяет металл, прежде всего, по границам зерен. Дело в том, что здесь в тонком слое, не более 2-3 межатомных расстояний, атомы занимают компромиссное положение относительно кристаллических решеток контактирующих зерен. Меньший порядок взаимного расположения в совокупности с присутствием чужеродных примесных атомов и обусловливает обычно большую скорость растворения границ зерен химическими реактивами. При этом они, естественно, углубляются, как схематически показано на рис. 2.9, а, и световые лучи, попав на них, рассеиваются. Поэтому в поле зрения окуляра границы зерен выглядят в виде ажурного темного контура, окаймляющего сравнительно светлые зерна (рис. 2.9, б).   а б Рис. 2.9. Схема отражения световых лучей от поверхности шлифа (а) и видимой при этом зернистой структуры (б). Задача 3 Неметаллические включения располагаются в виде тонких вытянутых линз или округлых разрозненных включений. 1.Сульфиды, шлак, окислы, силикаты, графит 2.Шлаковые включения образуются при больших скоростях сварки, при сильном загрязнении кромок и при многослойной сварке в случаях плохой очистки от шлака поверхности швов между слоями. 3.С увеличением содержания углерода в стали возрастает количество фаз, имеющих более высокую твердость (перлит, цементит). Следовательно, и изменяются механические свойства: возрастает твердость, предел прочности, текучести, уменьшается относительное удлинение, относительное сужение и ударная вязкость. 4.Хорошее раскисление, полное расплавление добавок, достаточная выдержка металла в печи, подготовка печи, ковша и изложницы, и хорошее качество огнеупоров уменьшают количество включений. Вывод Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Образование внутренних дефектов при сварке связано с металлургическими, термическими и гидродинамическими явлениями, происходящими при формировании сварного шва. Трещины – наиболее опасные внутренние дефекты сварки. Они могут быть макроскопическими и микроскопическими, а по происхождению горячими и холодными. |