МЕТОДИКА. Разработка методики. Методика проведения ручного ультразвукового контроля листового проката из углеродистой стали толщиной 10 мм

Скачать 215.51 Kb. Скачать 215.51 Kb.

|

|

МЕТОДИКА проведения ручного ультразвукового контроля листового проката из углеродистой стали толщиной 10 мм Разработал: Паршин Николай Николаевич Содержание1 Общие сведения 3 2 Персонал неразрушающего контроля 5 3 Требования безопасности 6 4 Приборы и средства, необходимые для выполнения контроля. Критерии приемки 7 5 Условия проведения контроля 9 6 Выполнение контроля 10 7 Критерии допустимости дефектов 17 8 Работы по окончанию контроля 18 9 Оформление результатов контроля 19 1 Общие сведенияНастоящий документ описывает методику ручного ультразвукового контроля листового проката из углеродистой стали на предмет внутренних несплошностей. Он применяется для плоских изделий толщиной 10 мм. Нормативная документация В настоящей методике использованы нормативные ссылки на следующие стандарты: ISO 9712:2021, Неразрушающий контроль – Квалификация и сертификация персонала; ISO 16810:2012, Неразрушающий контроль — Ультразвуковой метод — Общие положения; ISO 16811:2012 Неразрушающий контроль. Ультразвуковой контроль. Регулировка чувствительности и диапазона развертки); ISO 2400:2012 Неразрушающий контроль. Ультразвуковой контроль. Технические требования к эталонному образцу № 1). ISO 5577:2017, Неразрушающий контроль — Терминология; EV12668-1-2010, Неразрушающий контроль — Определение характеристик и проверка оборудования для ультразвукового контроля. Часть 1. Приборы; EV12668-2-2010, Неразрушающий контроль — Определение характеристик и проверка оборудования для ультразвукового контроля. Часть 2. Преобразователи; EV10160-1999, Контроль ультразвуковой плоских стальных изделий толщиной 6 мм и более; ISO 2632-1:1985, Roughness comparison specimens — Part 1: Turned, ground, bored, milled, shaped and planed Оценка качества Оценка качества листового проката производится в соответствии с EV10160 -1999 Контроль ультразвуковой плоских стальных изделий толщиной 6 мм и более. В данной методике определен класс качества для плоского изделия S2 и класс E2 для краев. Геометрические размеры объекта контроля Таблица 1 – Геометрические размеры объекта контроля

2 Персонал неразрушающего контроляПерсонал, выполняющий контроль в соответствии с данным Международным Стандартом, должен быть сертифицирован по ультразвуковому контролю на соответствующий уровень в соответствии с ISO 9712 [1]. Помимо знания основ ультразвукового контроля сварных швов, персонал должен иметь представления об особенностях контроля того типа сварных соединений, который предстоит контролировать. Ультразвуковой контроль должен проводиться двумя дефектоскопистами, один должен иметь квалификацию по УЗК не ниже II уровня. 3 Требования безопасностиПеред допуском к проведению УЗК все лица, участвующие в его выполнении, должны проходить соответствующий инструктаж по охране труда с регистрацией в журнале. Инструктаж следует проводить периодически в сроки, установленные приказом по предприятию (организации). Контролеры, участвующие в выполнении УЗК, должны знать и выполнять общие требования по охране труда, установленные для работников цехов и участков, в которых проводят УЗК. Мероприятия по пожарной безопасности осуществляют в соответствии с требованиями Федеральный закон от 22.07.2008 V123-ФЗ (ред. от 30.04.2021) "Технический регламент о требованиях пожарной безопасности". Контролеры должны быть обеспечены касками и специальной одеждой, не стесняющей движения. При проведении УЗК вблизи мест выполнения сварочных работ рабочее место контролера должно быть ограждено светозащитными экранами. Требования относительно защиты от вредного воздействия постоянных магнитных полей должны соответствовать требованиям СанПиН 2.2.4.3359-16 от 21 июня 2016 г. "Санитарно-эпидемиологические требования к физическим факторам на рабочих местах". 4 Приборы и средства, необходимые для выполнения контроля. Критерии приемкиПри контроле должны использоваться ультразвуковые импульсные дефектоскопы или другие отечественного и зарубежного производства, удовлетворяющие требованиям EV12668-1-2010[6]. Преобразователь должен соответствовать требованиям EV12668-2[7]. Дефектоскоп должен быть оснащен дисплеем, позволяющего проследить путь ультразвуковых волн в плоском изделии. Осциллограммы должны быть четко различимы, пики, соответствующие последовательным эхо-сигналам, должны быть острыми и хорошо различимыми. Аппаратура должна быть соответствующим образом откалибрована и оснащена усилителем с разметкой в децибелах. Должна быть возможность регулировать усиление, мощность и генератор развертки. Дефектоскоп должен комплектоваться как минимум одним раздельно-совмещенным преобразователем. Среднее направление испущенных и принятых волн должно быть перпендикулярно поверхности изделия. Преобразователь должен иметь такие частоту и размеры, что может быть гарантирована требуемая чувствительность на всем протяжении опытного поля. Фокусная зона раздельно-совмещенного преобразователя должна быть подстроена к толщине плоского изделия равной 10 мм. Основные размеры преобразователей - 10 - 25 мм в диаметре, преобразователь должен иметь номинальную частоту в диапазоне 4 - 5 МГц. На участке ультразвукового контроля должны быть: - подводка сети переменного тока частотой 50 Гц и напряжением 24, 36, и 220 В, кабель сетевого питания, заземляющая шина; - при колебании напряжения в сети более ±10 % на участке необходимо иметь стабилизатор напряжения; - набор слесарного и измерительного инструмента; - контактная жидкость и обтирочный материал; - подставка для дефектоскопа; - мостки и лестницы для дефектоскопистов; - стеллажи и шкафы для хранения дефектоскопов с комплектом преобразователей, образцов и материалов. В комплект аппаратуры для измерения и проверки основных параметров дефектоскопов (совместно с преобразователем) и контроля должны иметь: настроечный образец V1 и стандартные образцы предприятия (НО) с искусственными отражателями (плоскодонными отверстиями). Для каждого преобразователя должны использоваться диаграммы, дающие: Изменение амплитуды донного эхо-сигнала как функции толщины плоского изделия; Изменение амплитуды эхо-сигнала от плоскодонного отверстия как функции его глубины для отверстий диаметром 5 мм. Плоскодонное отверстие должно быть плоским, параллельным поверхности ввода ультразвуковых колебаний и не должно иметь царапины и прочие дефекты, которые значительно ухудшают его отражательную способность для ультразвуковых колебаний. Разрешается использование прямоугольных отверстий при условии, что длина и ширина выбираются, чтобы обеспечить амплитуду эхо-сигнала, равный полученному от оговоренного плоскодонного отверстия, при использовании того же сочетания типа оборудования/датчика. Эти кривые должны быть определены с использованием блоков (градуированные блоки для кривой, показывающие разность в амплитуде донного эхо-сигнала, и блоки, составляющие плоскодонные отверстия на различных глубинах для характеристических кривых диаметром 5 мм). Блоки делаются из углеродистой стали, имеющей однородную структуру, а каждая кривая должна определяться по крайней мере по пяти точкам, распределенным по всему полю применения зонда. Все эти кривые могут поставляться производителем преобразователей. Таким образом, для плоского продукта данной толщины метод состоит из подстройки амплитуды донного эхо-сигнала к значению, взятому из кривой для отклонения от амплитуды донного эхосигнала, и сравнению амплитуды эхо-сигнала от несплошности с характеристическими кривыми (для диаметров 5 мм) в соответствии с классом S2. Должны учитываться только несплошности, для которых амплитуда эхо-сигнала больше, чем амплитуда характеристической кривой. 5 Условия проведения контроляУльтразвуковой контроль должен проводиться при температурах окружающего воздуха, согласно паспортным данным по эксплуатации прибора. Температура объекта контроля при проведении контроля не должна превышать 50ºС. Поверхность объекта контроля с двух сторон должна быть очищена от отслаивающейся окалины, ржавчины, грязи, краски. При механической обработке сварного соединения шероховатость поверхности должна быть Rа ≤6,3 мкм по ISO 2632-1[9]. На участке контроля необходимо иметь образцы подготовки поверхности, обеспечивающей надежное проведение ультразвукового контроля. Объект контроля должен быть предъявлен дефектоскописту полностью подготовленным к контролю. Зачистка поверхности в обязанности дефектоскописта не входит. Для достижения необходимого акустического контакта между поверхностью изделия и преобразователем, зону контроля необходимо покрывать контактной средой. Допускается использовать трансформаторное или машинное масла с последующим удалением его с поверхности изделия. Для изделий, имеющих большую кривизну поверхности, рекомендуется более густая контактная среда, например, автолы различных марок, технический вазелин, глицерин и др. Перед проведением контроля дефектоскописту следует изучить чертеж, материал, установить соответствие состояния поверхности объекта контроля требованиям настоящей методики, замаркировать краевую зону равную 50 мм от всех 4 сторон листа. 6 Выполнение контроляПри настройке дефектоскопа совместно с преобразователем их необходимо установить и подключить, проверить их работоспособность, выбрать рабочую частоту, настроить глубиномер, установить зону контроля, установить предельную чувствительность и чувствительность поиска, проверить «мертвую зону». 6.1 Проверка работоспособности и выбор параметров генератора сигналов Проверка работоспособности дефектоскопа с преобразователем должна производиться в лаборатории, в соответствии с требованиями инструкции по эксплуатации прибора. В дефектоскопах следует установить частоту возбуждаемых сигналов генератором в зависимости от рабочей частоты выбранного преобразователя (4-5 МГц). 6.2 Настройка глубиномера Настройку глубиномера следует проводить следующим образом: - установить скорость распространения продольной ультразвуковой волны для углеродистой стали (5960 мм/с). - перевести блок цифровой обработки дефектоскопа в режим отсчета «мм» по лучу; - получить 1-й и 2-й эхо-сигналы от донной поверхности объекта контроля или НО; - изменяя значение задержки в преобразователе и корректирую значение скорости ультразвуковой волны добиться, чтобы показания на глубиномере дефектоскопа были равны 10 мм для 1-го эхо сигнала и 20 мм для 2-го эхо сигнала. Примечание: для вывода на экран дефектоскопа показаний, эхо-сигнал должен быть застробирован. 6.3 Настройка временной развертки Для проведения контроля с применением эхо-импульсного метода следует устанавливать временную развертку, чтобы на экране отображалось время распространения звука или в большинстве случаев некоторые параметры, непосредственно с ним связанные. Такими параметрами могут быть длина пути звука до отражателя, его глубина относительно контролируемой поверхности (см. рисунок 1). Расстояние между настроечными эхо-сигналами должно быть максимально возможным в данном диапазоне временной развертки. Левый нарастающий фронт каждого эхо-сигнала должен быть установлен с помощью функций временного сдвига и регулировки развертки таким образом, чтобы он соответствовал определенной позиции на горизонтальной оси координатной сетки экрана. 6.3.1 Способ с использованием одного отражателя Для данного способа требуется настроечный образец, толщина которого не больше диапазона развертки, который необходимо установить. Подходящие донные сигналы могут быть получены от калибровочного образца V1 толщиной 25мм, или от калибровочного образца V2 толщиной 12,5 мм. В качестве альтернативы можно использовать настроечные образцы, имеющие параллельные или концентрические поверхности, известную толщину и ту же скорость прохождения звука, что и объект контроля. 6.3.2 Способ с использованием нескольких отражателей Для данного метода требуется настроечный образец (или отдельные образцы), имеющий два отражателя (например, боковые сверленые отверстия) на различных известных длинах пути звука. Преобразователь следует поочередно перемещать, чтобы получить максимальные эхо-сигналы от каждого отражателя. Положение эхо-сигнала от ближайшего отражателя следует установить при помощи регулировки задержки нуля развертки, а эхо-сигнала от других отражателей - при помощи регулировки диапазона развертки, пока не будет достигнута необходимая временная развертка [3].

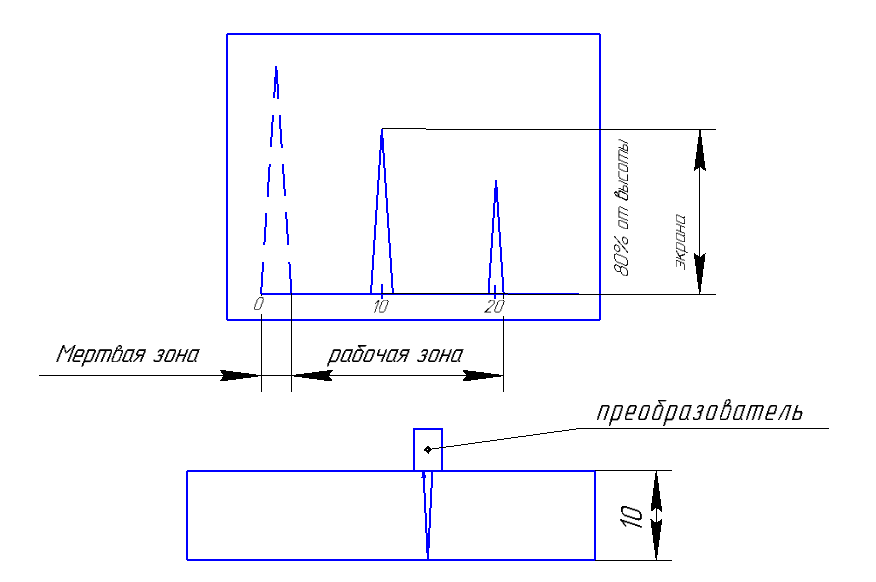

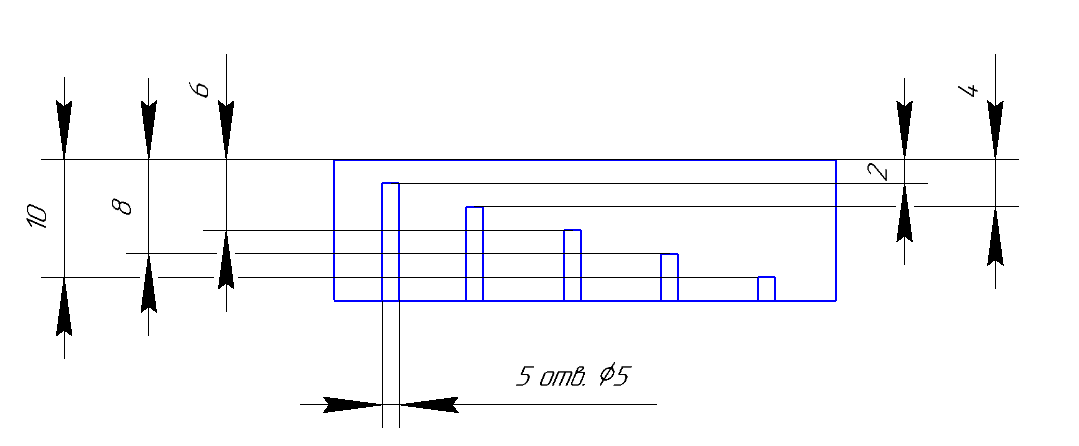

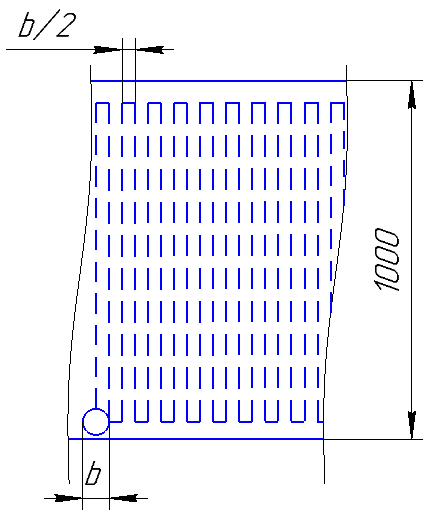

Рисунок 1 - Схема настройки развертки по отражению от донной поверхности 6.4 Настройка чувствительности и оценка амплитуды эхо-сигналов После настройки временной развертки должна проводиться настройка чувствительности (или установка усиления) с использованием зависимости амплитуды от расстояния (DAC-метод). При этом способе используются эхо-сигналы от ряда одинаковых отражателей (отверстий с плоским дном) с различным расстоянием длины пути звука до них в подходящем настроечном образце (см. рисунок 2). Настроечный образец для DAC-метода должен иметь ряд отражателей на различном расстоянии в интервале временной развертки, применяемой при контроле. Существует минимальная длина пути звука, меньше которой сигнал не может быть удовлетворительно оценен из-за эффекта мертвой зоны или помех в ближней зоне. Настроечный образец для DAC-метода должен быть одним из следующих: 1) универсальный образец с однородным низким затуханием и определенной обработкой поверхности, имеющий толщину, отличающуюся от толщины объекта контроля в пределах 10%, или 2) образец с такими же акустическими свойствами, обработкой поверхности, формы и радиуса кривизны, как у объекта контроля. При использовании образца типа 1) перед непосредственным использованием кривой зависимости амплитуды от расстояния необходима поправка на любую разницу в затухании, кривизне и качестве акустического контакта. 6.4.1 Построение DAC-кривой DAC-кривая должна быть отображена непосредственно на экране дефектоскопа или построена отдельно, как описано далее. Она может быть построена при помощи электронных средств. 6.4.2 Построение на экране Временная развертка в первую очередь должна соответствовать максимальной длине пути звука в изделии, а усиление должно быть настроено таким образом, чтобы эхо-сигналы от серии отражателей попадали в диапазон от 20% до 80% полной высоты экрана. Места положения пиков максимальных эхо-сигналов при определенной настройке усиления отмечаются на экране и DAC-кривая соединяет их [3]. 6.5 Оценка сигнала с использованием DAC-кривой 6.5.1 Настройка чувствительности контроля Чувствительность контроля следует устанавливать по максимумам эхо-сигналов от одного из опорных отражателей в настроечном образце для DAC-кривой и установить усиление таким образом, чтобы пик эхо-сигнала соответствовал DAC-кривой. При этом пик эхо-сигнала от отражателя на максимальной глубине в образце должен быть на уровне не ниже 40% от полной высоты экрана. 6.5.2 Измерение амплитуды эхо-сигнала Амплитуда любого эхо-сигнала, подлежащего оценке, устанавливается с помощью откалиброванной коррекции усиления до уровня DAC-кривой, и регистрируется с указанием увеличения или уменьшения значения усиления в сравнении с исходными значениями, которые использовались при построении DAC-кривой. Оценка разницы в амплитуде полученного эхо-сигнала выражается описанным далее образом. Если усиление требуется увеличить по отношению к исходному значению на х дБ, то амплитуде эхо-сигнала присваивается значение (опорный уровень -х) дБ. Если усиление требуется уменьшить по отношению к исходному значению на у дБ, то амплитуде эхо-сигнала присваивается значение (опорный уровень +у) дБ [3].  Рисунок 2 – НО для настройки чувствительности с применением DAC-кривых. Рисунок 2 – НО для настройки чувствительности с применением DAC-кривых.6.6 Проверка «мертвой зоны» Проверку мертвой зоны осуществляют по боковым отверстиям диаметром 1,5 мм на расстоянии 15 мм и диаметром 50 мм на расстояниях 5 и 10 мм от поверхностей ввода V1. При этом мертвой зоной считается минимальное расстояние от поверхности ввода до бокового отверстия, если эхосигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ. 6.7 Контроль основного объема изделия Прозвучивание объекта контроля следует проводить по раздельно-совмещенной схеме включения ПЭП. При этом контакт преобразователя с поверхностью контроля обеспечивается через контактную среду. Предварительно лист размечается на квадраты со сторонами 100 мм. Сканирование проводится поочередно в каждом размеченном квадрате. В процессе контроля, преобразователь устанавливают перпендикулярно плоскости листа и плавно перемещают вдоль границы листа, совершая поперечно-продольное сканирование (см. рисунок 3). Шаг построчного перемещения преобразователя должен быть не более половины ширины пьезопластины b преобразователя, т.е. 10-25 мм для пьезоэлементов, диаметром 5-12,5 мм. Скорость сканирования-не более 100 мм/с.  Рисунок 3. Схема сканирования объекта контроля 6.8 Контроль краев изделия Испытание состоит из сканирования всей площади на расстоянии 50 мм от краев листа, при тех же самых условиях,как и для основного объема изделия. Устанавливается следующее: - максимальный размер Lmax и минимальный размер Lmin несплошности в направлении, параллельном краю плоского изделия; - площадь S несплошности; - количество несплошностей, меньших, чем максимальная площадь Smax, и длиннее, чем минимальный размер Lmin на 1 м длины. Эти свойства несплошностей определяются с помощью метода 6 децибел.

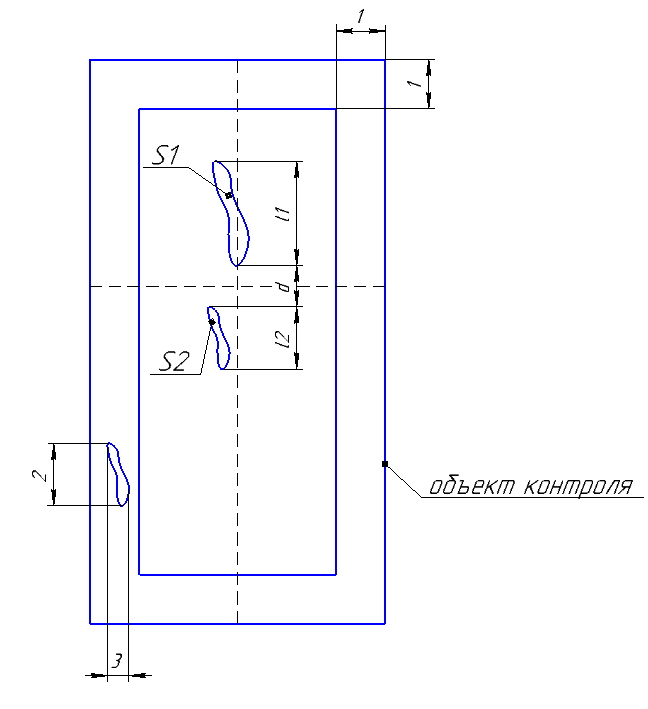

Рисунок 6 - Схема измерения координат несплошности и амплитуды эхо-сигнала, где 1 – краевая зона равная 50 мм, 2 – длина несплошности в мм, 3 – ширина несплошности в мм, l1, l2 – длина несплошности, d- расстояние между двумя соседними несплошностями. Координаты измеряют при положении ПЭП, соответствующем максимальной амплитуде эхо-сигнала от несплошности. Координату h (глубина залегания) определяют прямым отсчетом по глубиномеру, или по шкале развертки, или расчетом. Площадь всех несплошностей, дающих отклики, которые выходят за характеристическую кривую, нужно определять с помощью метода 6 децибелов, т. е. форма несплошности определяется как положения центра зонда, когда отклик от несплошности равен половине максимальной амплитуды. Тогда определяется прямоугольник, который охватывает всю несплошность, больший размер которого называется длиной несплошности,а меньший - шириной несплошности. Также рассчитывается площадь прямоугольника. Площадь прямоугольника определяет площадь несплошности. Должны рассматриваться две соседние несплошности, чтобы представлять одну несплошность, площадь которой равна сумме этих двух, если расстояние между ними меньше или равно длине, меньшей из них. Амплитуду эхо-сигнала измеряют по показаниям аттенюатора при заданной высоте на экране дефектоскопа. Измерение максимальной эквивалентной площади несплошности проводят по максимальному сигналу независимо от направления прозвучивания, при котором он получен. Расположение обнаруженных дефектов отмечают на поверхности объекта контроля с указанием глубины их расположения. 7 Критерии допустимости дефектовВ таблице 2 приводятся критерии приемки для класса качества S2 для основного объема изделия, а в таблице 3 для класса E2 краев изделия. Таблица 2 – Критерий приемки для проведения ультразвукового контроля раздельно-совмещенным преобразователем

* - Площадь каждой несплошности в рассматриваемом кластере Таблица 3 – Критерий приемки для проведения ультразвукового контроля краевой зоны

8 Работы по окончанию контроляПодготовку поверхности до и после проведения УЗК осуществляют соответствующие службы владельца объекта контроля, поэтому в обязанности контролера это не входит. После окончания контроля необходимо удалить оставшуюся контактную смазку и прочие загрязнения со средств контроля посредством протирки ветошью. 9 Оформление результатов контроляРезультаты ультразвукового контроля регистрируют в журнале контроля, в протоколе или заключении. В журнале контроля/заключении должны включать: 1) ссылку на настоящий европейский стандарт; 2) справочные данные исследуемого плоского изделия (определение класса, условия термической обработки, состояние поверхности, размеры); 3) характеристики типа ультразвукового зонда (тип, размеры, частота) и аппаратуры; 4) условия работы (контактная среда, сканирование, используемый метод определения площади, настройка аппаратуры); 5) результаты контроля; 6) дату проведения контроля и дата выдачи заключения. | ||||||||||||||||||||||||||||||||||