|

|

нспк. МИНИСТЕРСТВО ОБРАЗОВАНИЯ. Министерство образования, науки забайкальского края

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ ЗАБАЙКАЛЬСКОГО КРАЯ

Государственное профессиональное образовательное учреждение

«Хилокское железнодорожное училище»

_________________________________

Слесарь по обслуживанию и ремонту_

подвижного состава________________

_________________________________

(шифр, наименование профессии)

К защите допущена.

Зам. директора по УПР_________________________________________________

(подпись, Ф.И.О.)

ПИСЬМЕННАЯ ЭКЗАМЕЦИОННАЯ РАБОТА

Тема: __Фрикционные гасители колебаний________________________________

Выпускник: _Хворостов Д.М. _Группа №: __32__

Работа выполнена: ________________________

(подпись выпускника)

Руководитель работы: ________________________ «_____» ___________20___г

(подпись, Ф.И.О.)

Консультант по:

графической части_____________________________ «_____» _________20___г

(подпись, Ф.И.О.)

практической части____________________________ «_____» __________20___г

(подпись, Ф.И.О.)

Хилок 2022г

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ ЗАБАЙКАЛЬСКОГО КРАЯ

Государственное профессиональное образовательное учреждение

«Хилокское железнодорожное училище»

УТВЕРЖДАЮ

Зам. директора по УПР

«_____» _______________20___г

____________________

ЗАДАНИЕ

НА ПИСЬМЕННУЮ ЭКЗАМЕНАЦИОННУЮ РАБОТУ

ВЫПУСКНИК: __Хворостов Дмитрий Максимович________________________

ГРУППА: ___32______________________________________________________

СПЕЦИАЛЬНОСТЬ: _Слесарь по обслуживанию и ремонту подвижного состава

ТЕМА ЗАДАНИЯ: _ Фрикционные гасители колебаний____________________

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение___________________________________________________________3

1. Неисправности и ремонт фрикционных гасителей колебаний____________4-7

2. Неисправности гидравлических гасителей_____________________________8

3. Ревизия гидравлических гасителей__________________________________8-9

4. Подборка и установка рессорного подвешивания на тележку___________9-10

5. Порядок работ при замене неисправных элементов рессорного____________

подвешивания___________________________________________________10-13

Заключение________________________________________________________14

Литература_________________________________________________________15

СОДЕРЖАНИЕ ГРАФИЧЕСКОЙ

ЧАСТИ______________________________________________________________

СОДЕРЖАНИЕ ПРАКТИЧЕСКОЙ

ЧАСТИ______________________________________________________________

РУКОВОДИТЕЛЬ_______________________(_________)

(Подпись) (Ф.И.О.)

Введение

Неисправности и ремонт фрикционных гасителей колебаний

Основными неисправностями фрикционных гасителей колебаний грузовых тележек 18-100 (рис. 5.3) являются износы трущихся поверхностей фрикционных клиньев и фрикционных планок, ослабление крепления фрикционных планок, трещины и изломы клиньев.

Главными неисправностями фрикционных гасителей пассажирских тележек КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М (рис. 5.4) являются износы трущихся поверхностей сухарей, втулок, колец, ослабление крепления фрикционной втулки на шпинтоне и излом нажимной пружины. Выявление неисправностей фрикционных гасителей производят внешним осмотром и обмером шаблонами.

Рис. 5.3. Схема фрикционного гасителя колебаний тележки 18-100 и его контролируемые размеры:

1-надрессорная балка; 2-фрикционный клин; 3-фрикционная планка; 4-боковая рама; Ау", Ау'— завышение или занижение клина

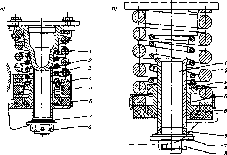

Рис. 5.4. Фрикционные гасители тележек КВЗ-ЦНИИ-М(б):

1 - шпинтон; 2 - фрикционная втулка; 3 - пружина; 4 - нажимное кольцо; 5 -фрикционные клинья (сухари); б - резиновое кольцо; 7 - тарельчатая пружина; 8 - гайка; 9 - зажимной конус

Не разрешается эксплуатация тележек 18-100 и 18-101, если фрикционный клин имеет излом или трещину, в случае обрыва заклепки фрикционной планки, а также если в порожнем грузовом вагоне не нагружены клинья и подклиновые пружины. Завышение хотя бы одного клина относительно нижней поверхности надрессорной балки должно быть не более 10 мм.

Фрикционные гасители пассажирских тележек ТВЗ-ЦНИИ-М, КВЗ-ЦНИИ, КВЗ-5 не должны в эксплуатации иметь трещин, ослаблений крепления деталей на шпинтонах, зазоров между втулкой шпинтона и корончатой гайкой, отсутствия каких-либо деталей.

При плановых видах ремонта вагонов детали фрикционных гасителей снимают с тележек, осматривают и ремонтируют в соответствии с нормами и допусками.

Фрикционные планки тележек 18-100 при капитальном ремонте вагонов устанавливаются новые, а при деповском ремонте вагонов заменяются при наличии трещин и износов более 3 мм. Разрешается ремонтировать наплавкой изношенные поверхности 1(рис. 5.5) при износе не более 8 мм и заваривать изношенные отверстия2.Сварочные работы необходимо выполнять после предварительного подогрева планки до температуры 250- 300°С. Твердость металла планки должна быть 300+320 НВ. Планки устанавливают на боковую раму с уширением к низу на 4-10 мм, а их непараллельность в горизонтальном положении допускается не более 3 мм.

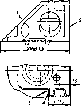

Рис. 5.5. Фрикционная планка

Не разрешается ослабшие заклепки планок заваривать и подчеканивать. Головки заклепок не должны выступать за рабочую поверхность фрикционной планки.

При ремонте фрикционного клина (рис. 5.6) допускается ремонтировать наплавкой изношенные наклонные поверхности 1и вертикальные поверхности 2, если износ при деповском ремонте составит более 3 мм, а оставшаяся толщина стенок не менее 5 мм. Изношенные вертикальные поверхности клина можно ремонтировать приваркой пластин с последующей механической обработкой. Изношенные поверхности3упорного ребра ремонтируют наплавкой при глубине износа не более 3 мм. Разрешается заваривать вертикальные трещины4упорных ребер или приваривать отколотые ребра.

При капитальном ремонте вагона следует устанавливать новые клинья.

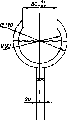

Фрикционные втулки гасителей колебаний тележек КВЗ-ЦНИИ и ТВЗ- ЦНИИ-М при износе поверхностей трения более 2,5 мм ремонтируют наплавкой с предварительным подогревом до температуры 250-300°С при условии, что глубина их износа не более 5 мм. Износ определяют непроходным шаблоном (рис. 5.7) по рабочей поверхности втулки на расстоянии 100— 150 мм от нижней кромки. Износ цилиндрических поверхностей фрикционных клиньев допускается не более 4 мм, Рис. 5.6. Фрикционный клин, а конических — до 3 мм. Допускаются отколы клиньев до 10 мм. Клинья подбирают в комплект по 6 штук па специальном приспособлении (рис. 5.8). Зазор между верхним кольцом и конусной поверхностью клина допускается не более 0,5 мм. Нажимные кольца с трещинами или износом более 2 мм подлежат замене. Тарельчатые пружины с просадкой более 1 мм подлежат замене. Просадка пружин фрикционного гасителя допускается до 5 мм. Пружины с изломами, трещинами, коррозийными повреждениями или потертостями более 10% площади сечения витка заменяют.

При сборке фрикционного гасителя колебаний необходимо корончатую гайку шпинтона затянуть до полного сжатия тарельчатой пружины. Если шлиц гайки не совпадает с отверстиями под шплинт в шпинтоне, то гайку ослабляют на 1/6 оборота. Разрешается установка двух тарельчатых шайб или регулировочных шайб обшей толщиной до 6 мм. Резьбовую часть гайки перед установкой на шпинтон смазывают солидолом Ж или смазкой ЦИАТИМ 201.

При втором капитальном ремонте (КР-2) все детали фрикционного гасителя пассажирских тележек заменяют новыми, а при первом капитальном ремонте вагона детали подлежат замене или восстановлению при износе поверхностей трения более 1 мм.

Разрешается ставить в один комплект фрикционные клинья с разностью по толщине не более 0,5 мм.

Рис. 5.7. Шаблон для контроля износов фрикционной втулки

Рис. 5.8. Приспособление для комплектации клиньев буксового гасителя:

1 — кольцо нижнее; 2 — кольцо верхнее; 3 — втулка

2. Неисправности гидравлических гасителей

Основными причинами неисправностей гидравлических гасителей являются: применение загрязненного или несоответствующего типа масла, несвоевременная замена повреждённых резиновых деталей, нарушения требований ремонта, сборки и установки на тележку гасителей колебаний. Неисправности гидравлических гасителей, их методы выявления и устранения приведены в табл. 5.1.

Не разрешается следование в поездах вагонов, у которых тележки с гидравлическими гасителями имеют трещины, изломы и погнутости кронштейнов крепления гасителя; заклинивание гасителя; отсоединение защитного кожуха или штока от верхней головки; трещины, смятие или изломы защитного кожуха или корпуса гасителя.

В пунктах формирования и оборота пассажирских поездов не допускается постановка в состав вагона, у которого гидравлические гасители имеют просроченные или истекающие в пути следования сроки ревизии; утечки масла в виде капель или сильного замасливания; потертости корпуса более 2 мм или перекос головок относительно поперечной оси тележки более 5 мм, а также не имеет резиновых и металлических втулок в головках.

Исправное состояние гидравлических гасителей можно проверить контрольной прокачкой вручную под вагоном. При этом необходимо отсоединить крепление верхней головки и снять валик, вставить в головку ломик и 2-3 раза прокачать гаситель на всю длину хода штока. При прокачке шток должен перемещаться плавно, со значительным сопротивлением, без заеданий и рывков. Неисправные гасители снимают и отправляют в депо для прохождения ревизии.

3. Ревизия гидравлических гасителей

Гидравлические гасители колебаний подвергают ревизии через каждые 6 месяцев эксплуатации, при неясности клейм последней ревизии, при наличии течи масла, трещин и изломов в деталях крепления гасителя к тележке, в случае ослабления резьбового соединения верхней головки со штоком, а также при наличии в деталях гасителя трещин и вмятин более 2 мм глубиной.

Для производства ревизии гасители колебаний поступают на ремонтный участок после обмывки в моечной машине, в которой гасители подвешивают на штырях за верхнюю головку для обеспечения «растянутого» положения. Далее гасители подвергают очистке щетками, ветошью или на установке сухой очистки, где удаляют остатки грязи. Затем у гасителя проверяют состояние металлических и резиновых втулок, наличие стопорного винта, прочность соединения штока с головкой. Несколько раз (2-3 раза) прокачивают вручную. Неисправные втулки заменяют. При повреждениях резьбового соединения штока, его заклинивания, течи масла через сальник гасители ремонтируют с разборкой. Далее гасители испытывают на стенде с записью диаграммы. Гаситель считается годным, если его диаграмма соответствует образцу и параметр сопротивления находится в пределах 75... 125 кНм-с. Неисправные гасители разбирают и ремонтируют. Гасители, прошедшие испытание, маркируют. На верхней головке ставят клеймами номер ремонтного предприятия, букву Р и дату, например, 41.Р. 10.99. Разрешается производить клеймение на бирке, которая крепится стопорным болтом кожуха.

Испытание гасителей на стендах выполняют методом гармонических или затухающих колебаний.

Для задания гасителю гармонических колебаний наиболее часто применяют стенд конструкции ПКБ-ЦВ. В настоящее время для испытания гасителей методом гармонический колебаний разработаны стенды типа СГИК-05 (предприятие-разработчик ПГУПС) и ЭНГА (предприятие-изготовитель НПЦ «Лада»)

4. Подборка и установка рессорного подвешивания на тележку

Подбор и регулировка рессорного подвешивания осуществляются для обеспечения нормальной эксплуатации вагонов и безопасности движения поездов.

На каждый вагон необходимо устанавливать рессоры с одинаковой стрелой прогиба. Пружины тележек грузовых вагонов обладают значительной жесткостью и при довольно больших изменениях нагрузки от кузова стрела их прогиба изменяется мало.

Поэтому подбор рессорного комплекта для установки на грузовой вагон не представляет трудности. У пассажирских вагонов жесткость рессорного комплекта небольшая, поэтому подбор пружин и листовых рессор в комплект и расстановку их в тележках выполняют в зависимости от массы тары и брутто вагона и распределения массы по концам в соответствии со схемой, указанной в технической документации завода-изготовителя для определенного типа вагона и техническими условиями на изготовление и ремонт рессор и пружин.

По высоте над буксовые пружины, одной буксы под тарой не должны отличаться более чем на 2 мм. Разница высоты пружин в свободном состоянии в комплекте центрального подвешивания тележек КВЗ-5 и КВЗ-ЦНИИ допускается не более 4 мм.

При сборке комплектов центрального подвешивания тележки КВЗ-5 пружины сортируют по высоте на две группы.

Пружины центрального подвешивания тележек КВЗ-ЦНИИ разделяют на три группы:

- первая - высота 506—502 мм;

- вторая - высота 501—197 мм;

- третья - высота 496—491 мм.

В тележку котлового конца вагона ставят пружины первой и второй групп, в тележку некотлового конца - второй и третьей групп.

Высота наружных и внутренних пружин рессорного комплекта тележки 18-100 и 18-109 в свободном состоянии должна быть 249+2 мм, разница высоты пружин в одном комплекте допускается не более 3 мм.

Показателем правильности сборки рессорного подвешивания является горизонтальное расположение рам тележек и кузова вагона, установленного на выверенный горизонтальный участок пути. Эту проверку можно выполнить и до опускания кузова на тележки, нагружая их соответственно схеме загрузки от массы кузова, указанной в технической документации завода-изготовителя.

Для пассажирских вагонов с нетиповым распределением массы по углам вагона применяют следующий способ подбора рессор. На поступившем в ремонт вагоне замеряют размеры, влияющие на высоту центров буферов, в том числе стрелу прогиба рессор под вагоном и высоту пружин. До разборки рессоры определяют нагрузку, которую она имела под вагоном, путем сжатия до размеров замеренной стрелы прогиба.

После ремонта рессору испытывают под этой же нагрузкой и проверяют стрелу прогиба. Если результаты испытания удовлетворительные, то рессору ставят в прежний комплект рессорного подвешивания.

5. Порядок работ при замене неисправных элементов рессорного подвешивания.

Анализ повреждаемости пружин и рессор показывает, что все дефекты можно разделить на две группы: дефекты усталостного происхождения и проседания, вызванные потерей упругих свойств.

Усталостные разрушения приводят вначале к образованию едва заметной, постепенно развивающейся трещины усталости с местом зарождения на поверхности, где имеются обезуглероживание металла, риски, забоины и другие поверхностные концентраторы напряжений.

Потеря упругих свойств происходит в результате постепенного действия эксплуатационных нагрузок, особенно при недостаточно качественном выполнении термообработки пружин и рессор.

В результате длительных наблюдений за состоянием пружин в эксплуатации выявлены следующие повреждения: вмятины или потертости, образующиеся чаще в зоне нажатия конца первого витка на второй виток пружины. Эти дефекты образуются при перевалке кузова, особенно при движении в кривых с большими скоростями.

Вмятины являются концентраторами напряжений, могут привести к образованию трещин и излому пружин; просадке пружин по высоте; иногда встречаются коррозионные повреждения.

В процессе эксплуатации в рессорах образуется целый ряд дефектов: сдвиги листов и хомутов образуются при действии горизонтальных сил, особенно при недостаточном обжатии хомута; трещины и излом листов являются дефектами усталостного происхождения.

Зазоры между листами ухудшают трение между ними и, таким образом, снижают эффект гашения колебаний; просадка рессор является следствием потери упругих свойств стали; иногда встречается выработка листов или их коррозионный износ по толщине. Выработка листов образуется при взаимном трении листов при отсутствии или недостатке смазки между ними либо при попадании в зазор твердых частиц.

Кроме того, встречаются трещины, забоины, вытертые места на поверхностях хомута. Особую группу дефектов составляют трещины, изломы наконечников и износы в упорах.

Технология ремонта рессорного подвешивания

Осмотр и ремонт рессорного подвешивания:

Осмотр:

1) Осмотреть состояние листов рессоры и ее хомуты.

2) Проверить целостность спиральных пружин и их опорных шайб.

3) Проверить отсутствие изгибов рессорных стоек, их перекосов относительно вертикали, наличие трещин, крепление опорных и предохранительных гаек, целостность шплинтов.

4) Проверить отклонение листовой рессоры от горизонтального положения.

5) Проверить разность прогибов пружины под рабочей нагрузкой.

6) Проверить крепление стопорной планки валика рессоры.

7) Проверить крепление фиксирующего кронштейн верхней гайки рессорной стойки.

Ремонт:

1) Рессоры, имеющие трещины в листах, обратный прогиб, сдвиг листов от среднего положения относительно хомута более 3 мм. (проверяется по полоске, нанесенной белой эмалью), при ослаблении хомута или трещинах на нем - сменить.

2) Трещины и изломы спиральных пружин и опорных шайб не допускаются. Зазоры между витками пружины должны быть одинаковыми.

3) Изгиб стоек не допускается, перекос стоек относительно вертикали не более 15 мм. по всей длине. Стойки с трещинами и изгибами сменить. Ослабшие гайки закрепить. Изношенные или сломанные шплинты сменить.

4) Проверку производить на прямом горизонтальном участке пути. Замер производить напротив рессорных стоек. Отклонение рессоры от горизонтального положения не более 20 мм. Устранение перекоса производить с помощью регулировочных гаек на стойках.

5) Допускается разница прогибов пружин одной рессоры не более 4 мм.

6) Ослабившиеся болты закрепить.

7) Ослабившиеся болты закрепить. Оторванный кронштейн, к которому крепится фиксирующий кронштейн, приварить.

2. Смена рессоры и под рессорных пружин:

Осмотр:

1) Вынуть шплинты и отвернуть гайки стойки и валика стойки пружины.

2) Поднять масляной тумбочкой раму тележки на 30-40 мм, отвернуть контргайку.

3) Поставить масляную тумбочку на рессору под поводок и разгрузить пружину до освобождения валика стойки.

4) Вынуть валик стойки, отвести стойку в сторону и вынуть ее вместе с пружинами и накладками. Плавно открыть запорную иглу масляной тумбочки и. после ее освобождения, убрать.

5) Вынуть освободительный валик второй стойки под рессорной пружины и вынуть стойку. Осмотреть пружины, стойки, валики, заменить зазор между ними и высоту пружин.

6) Отогнуть замочную пластину и отвернуть болты с топорной планки.

7) С помощью приспособления поднять рессору до освобождения валика, вынуть ее и вывести рессору. Снять мостовым краном с помощью специальных тросов, поставить новую, завести рессору вниз буксы и поднять ее до совпадения отверстий в хомуте и буксе, вставить валик.

8) Поставить стопорную планку и закрепить ее.

9) Собрать комплект настойке со стороны, где поводок ниже оси буксы, поставить его на место и вставить валик.

10) Поставить масляную тумбочку на листовую рессору и опустить ее до свободной постановки стойки с комплектом пружин, поставить комплект, вставить валик и опустить тумбочку, плавно открыв запорную иглу.

11) Закрепить гайки валиков и стоек, поставить шплинты.

12) Проверить прогибы пружин и перекос рессорных стоек вертикальной плоскости.

13) Проверить горизонтальное расположение листовой рессоры.

14) Замерить вертикальный зазор между верхней частью буксы и рамой тележки.

Ремонт:

1) Масляная тумбочка должна иметь свободный ход не менее 50 мм.

2) Износ хвостовика рессорной и пружинной подвески не более 5 мм. Суммарный зазор между валиком и втулкой стойки не более 4 мм. Высота пружин в свободном состоянии не менее 180 мм.

3) Износ с топорной планки не более 3 мм. Износ паза валика под стопорную планку не более 2 мм.

4) Стрела прогиба листовой рессоры в свободном состоянии не менее 68 мм. Листовая рессора для замены подбирается с учетом того, что разница в прогибах рессор под рабочей нагрузкой на одной тележки не более 2,5 мм. Перед подстановкой валик смазать солидолом УС-2. Рессору ставить стороной с клеймом наружу.

5) Валик смазать солидолом УС-2.

6) Валик смазать солидолом УС-2.

7) Разность прогиба пружин под рабочей нагрузкой не более 2,5 мм. При большей разности отвернуть фиксирующие кронштейны гаек рессорных стоек и довести разницу до нормы.

8) Закрепить фиксирующие кронштейны. Перекос рессорных стоек в вертикальной плоскости после окончательной регулировки на прямом горизонтальном участке пути не более 20 мм, по всей длине стойки.

9) Перекос листовой рессоры от горизонтального положения после окончательной регулировки рессорного подвешивания электровоза не более 20 мм.

10) Вертикальный зазор между верхней частью буксы и рамы тележки на прямом горизонтальном участке пути не менее 40 мм.

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

1)https://studfile.net/preview/6016920/page:10/#::text=%2B%20Порядок%20работ%20при%20замене,комплекта%20и%20заменяют%20неисправную%20деталь

2) http://www.aswn.ru/texprygressora/podbor

3) https://gdzp.ru/poleznaya-informaciya/ressornoe-podveshivanie---neispravnosti-i-remont/

4) Электровоз ВЛ11М. Под редакцией М.П. Сазонова, 1994г., Транспорт, с.416.

ОТЗЫВ

о выполнении письменной экзаменационной работы

Учащийся: ________Хворостов Дмитрий Максимович______________________

(фамилия, имя, отчество)

Группа №__32__

Профессия__ Слесарь по обслуживанию и ремонту подвижного состава_______

Тема задания: __Фрикционные гасители колебаний_________________________

Общая характеристика письменной экзаменационной

работы_________________________________________________________________________________________________________________________________________________________________________________

Соответствию заданию по объему и степени разработки основных разделов письменной экзаменационной

работы_________________________________________________________________________________________________________________________________________________________________________________

Положительные стороны

работы_________________________________________________________________________________________________________________________________________________________________________________

Недостатки в пояснительной записке и ее

оформлении____________________________________________________________________________________________________________________________________________________________________________

Характер графической (творческой) части

работы_________________________________________________________________________________________________________________________________________________________________________________

Степень самостоятельной учащегося при разработке вопросов

темы_____________________________________________________________________________________________________________________

Оценка работы руководителем__________________________________________

Руководитель работы__________________________________________________

(подпись, Ф.И.О.)

«________» ________________20____г

Зам. директора по УПР ________________________________________________

(подпись, Ф.И.О.)

«________» ________________20____г |

|

|

Скачать 49.48 Kb.

Скачать 49.48 Kb.