Многотоннажные полимеры. Многотоннажные полимеры

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

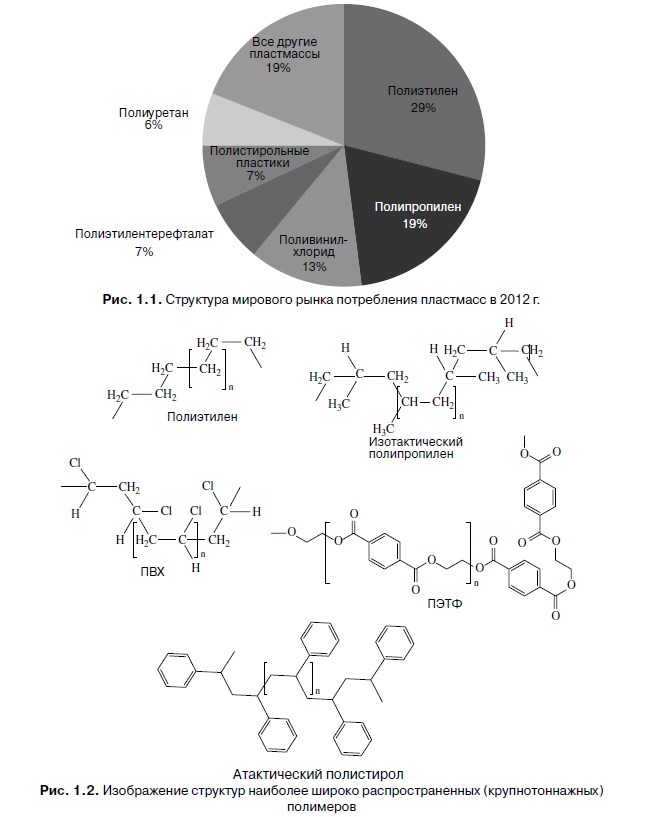

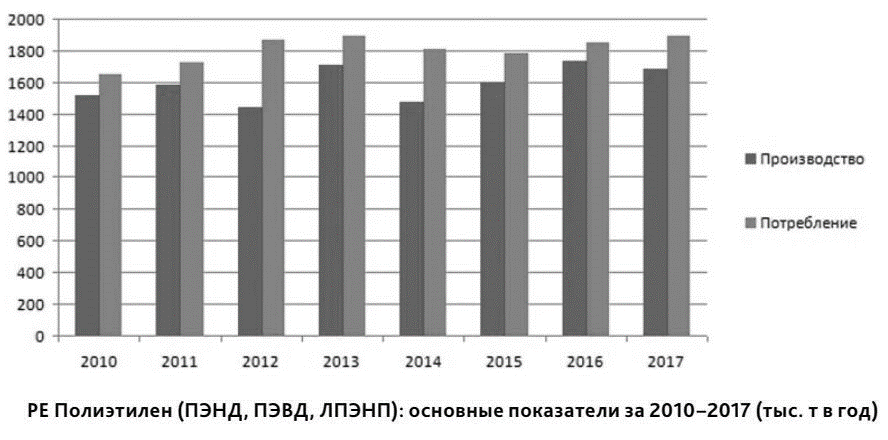

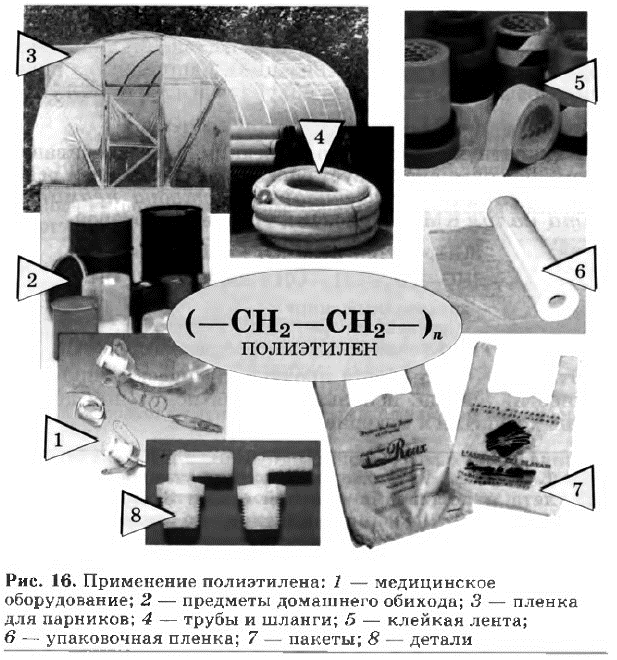

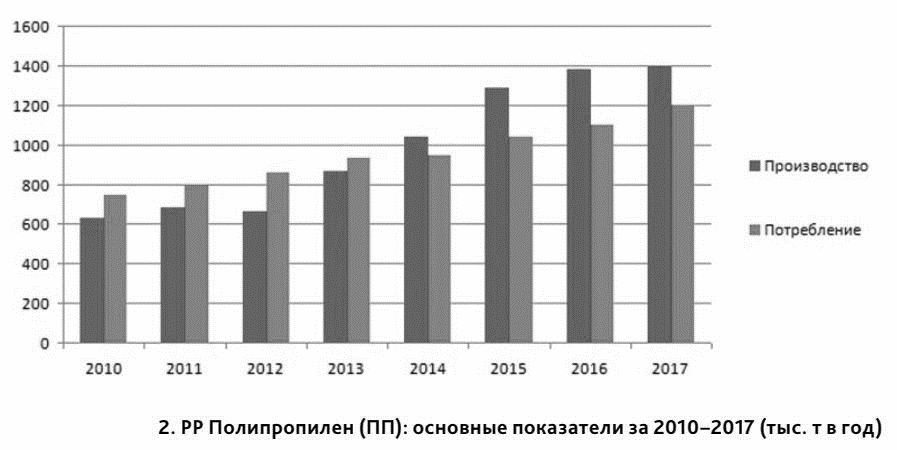

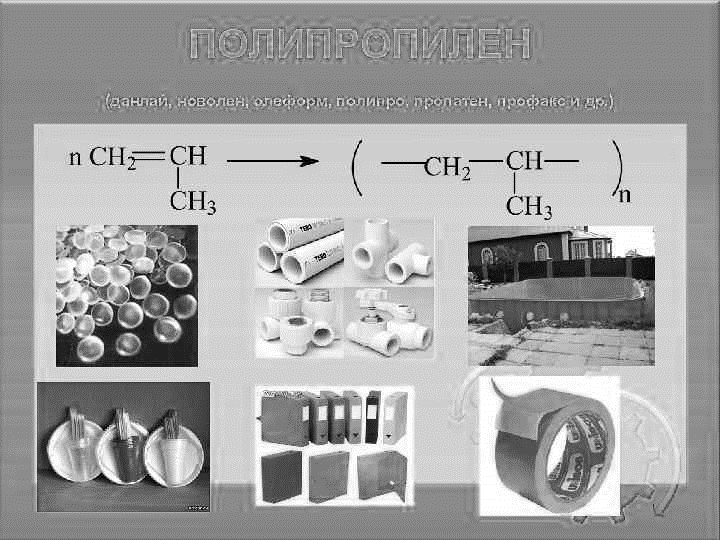

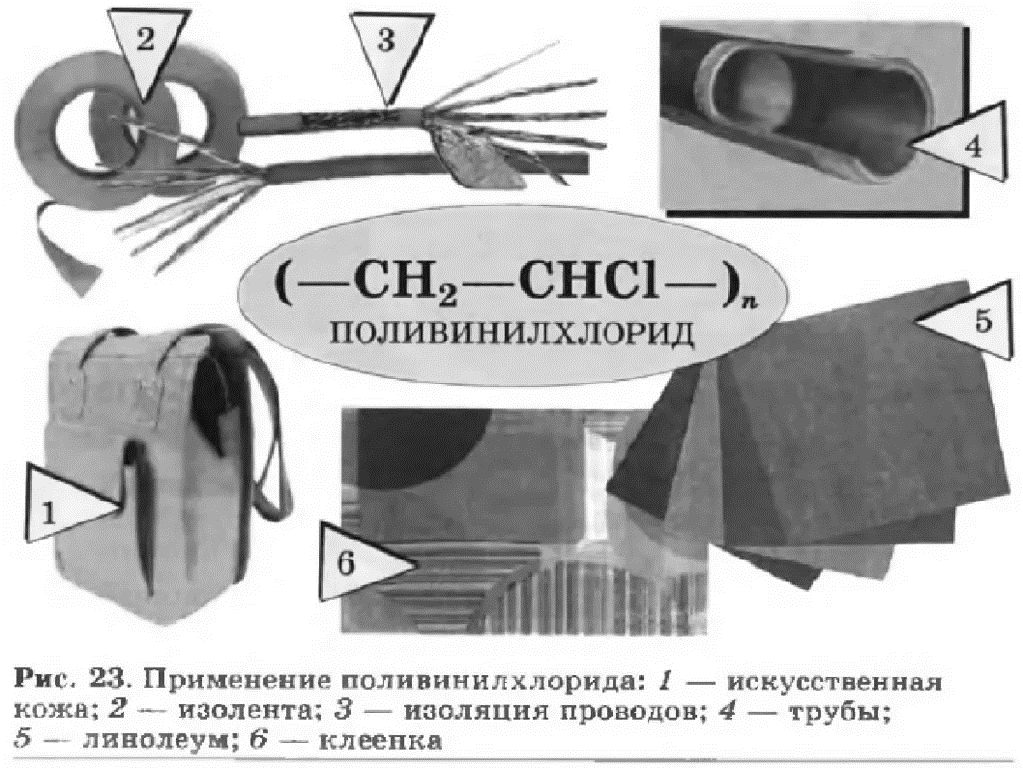

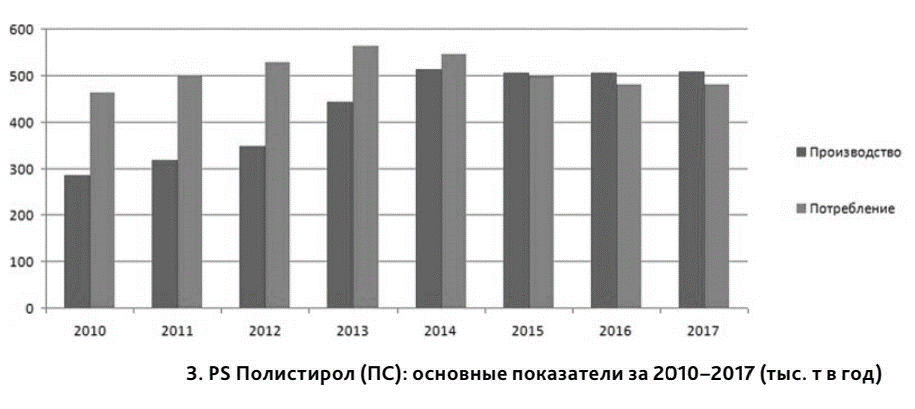

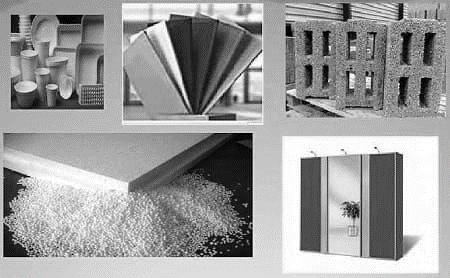

Энгельсский технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Саратовский государственный технический университет имени Гагарина Ю.А.» Реферат по дисциплине «Введение в химическую технологию» на тему: Многотоннажные полимеры студента группы ХМТН - 11 Трибис А. И. Энгельс – 2021 г. Содержание 1 Многотоннажные полимеры………………………………………………2 1.1 Свойства полимеров………………………………………………2 1.2 Полиэтилен………………………………………………………..4 1.3 Полипропилен..…………………………………………………...7 1.4 Поливинилхлорид………………………………………………..10 1.5 Полистирол……………………………………………………….12 2. Рынок многотоннажных полимеров……………………………………...15 3. Список литературы……………………………………………………..…17 Многотоннажные полимеры. Базовые полимеры – это полимерные материалы, на основе которых создаются прочие полимерные материалы с расширенными свойствами. Процентное содержание базовых полимерных материалов в общей массе полимерного материла составляет около 95 %. Создаются полимерные материалы из базовых методами физической и химической модификации, а также путём создания на их основании полимерных композиционных материалов (ПКМ). Каждый год промышленностью запускаются в производство всё новые и новые виды полимерных материалов, которые обладают улучшенными наборами свойств. Более доступными становятся материалы, выпускаемые за рубежом. При этом число базовых полимеров практически не меняется и на данный момент их число составляет несколько десятков. Поэтому, выбор полимерного материала для будущего изделия можно свести к выбору базового полимера, учитывая, с одной стороны, способность самого материала модифицироваться и изменять свои свойства. А с другой стороны, учитывая условия эксплуатации изделия, его конструкции, технологических возможностей и экономической эффективности применения. Наука о синтетических полимерах изучает особенности полимерного состояния вещества, его превращениях в процессе переработки, и применения полимерных материалов в энерго- и ресурсосберегающих процессах химической технологии. Свойства полимеров Специфические механические свойства: Упругость - способность к высокой обратимой деформации при относительно низкой нагрузке (резины); Низкая хрупкость стекловидных и кристаллических полимеров (пластмассы, органическое стекло). Способность макромолекул ориентироваться под действием направленного механического поля (используется в производстве волокон и пленок). Особенности полимерных растворов Высокая вязкость раствора при низкой концентрации полимера; Растворение полимера происходит в стадии набухания. Полимеры характеризуются высокой молекулярной массой. В состав макромолекул полимера входят тысячи атомов, соединенных химическими связями с характерной периодичностью повторяющихся структурных единиц. По объёмам производства полимерные материалы можно условно разделить на следующие группы: Крупнотоннажные. Среднетоннажные. Малотоннажные.  Крупнотоннажные полимеры производят в количестве сотен тысяч тонн в год. Сюда относятся пять термопластов: полиэтилен, полипропилен, полистирол, поливинилхлорид, сополимеры стирола. Из реактопластов в эту группу входят феноло- и карбамидоформальдегидные смолы, из эластомеров - бутадиеновый, бутадиен-стирольный и изопреновый каучуки. Наибольшая доля потребления приходится на полиэтилен (порядка 38%), на втором месте — полипропилен (около 26%), на третьем — поливинилхлорид (примерно 18%). На полистирол и акрилонитрилбутадиенстирольные (АБС) пластики приходится около 8% мирового спроса. Крупнотоннажные полимеры производят в количестве сотен тысяч тонн в год. Сюда относятся пять термопластов: полиэтилен, полипропилен, полистирол, поливинилхлорид, сополимеры стирола. Из реактопластов в эту группу входят феноло- и карбамидоформальдегидные смолы, из эластомеров - бутадиеновый, бутадиен-стирольный и изопреновый каучуки. Наибольшая доля потребления приходится на полиэтилен (порядка 38%), на втором месте — полипропилен (около 26%), на третьем — поливинилхлорид (примерно 18%). На полистирол и акрилонитрилбутадиенстирольные (АБС) пластики приходится около 8% мирового спроса.Полиэтилен. Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза. Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают: полиэтилен высокого давления (ПВД) полиэтилен низкого давления (ПНД) полиэтилен среднего давления (ПСД) линейный полиэтилен высокого давления (ЛПВД) Полиэтилен высокого давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул. Производство полиэтилена низкого давления осуществляется по трем основным технологиям: Полимеризация, происходящая в суспензии Полимеризация, происходящая в растворе. Таким раствором служит гексан Газофазная полимеризация Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке. Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%. Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами: Газофазная полимеризация Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа Эффективность способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения. Свойства В зависимости от плотности молекулярной массы продукта могут меняться его физические свойства полиэтилена. Полиэтилен низкого давления свойства: Имеет высокую способность к растяжению. Стоек к химическим соединениям. Не пропускает влагу. Высокая теплостойкость. Морозоустойчивость при сильном охлаждении. Полиэтилен низкого давления применение: Изготавливается пищевая и упаковочная пленка. Рабочие перчатки и изоляционные материалы. Широкое применение в кабельной промышленности. Полиэтилен высокого давления свойства: Допускается растрескивание под воздействием нагрузок. Может деформироваться и менять изначальные размеры. Отличается высокой химической стойкостью. Диэлектричен. Высокая радиационная устойчивость. Морозоустойчив. Сферы применения Изделия из полиэтилена применяются практически везде. Из прочного и недорогого материала изготавливают упаковку и контейнера для транспортировки товаров на длительные расстояния. Уникальные диэлектрические свойства полиэтилена нашли свое применение в производстве инструмента, защитной и рабочей одежды, кабельной продукции, товарах бытового применения и многое другое. Универсальные свойства и применение полиэтилена в самых различных сферах повышает спрос и стимулирует разработку новых видов товаров и изделий. Из него изготавливают: Провода для линий электропередач. Изделия для использования в медицине. Геотекстиль. Новые виды строительных и отделочных материалов.  Инструменты и инвентарь для садово-огородного применения. Инструменты и инвентарь для садово-огородного применения. Полипропилен. Полипропилен – твердое вещество белого цвета, является продуктом полимеризации пропилена и принадлежит к классу полиолефинов. Проще говоря, это пластиковый полимер с широкой областью применения. Сегодня он является наиболее востребованным современным пластиком, благодаря своим отличным потребительским свойствам и универсальностью использования. Материал получают из пропилена, формула которого C3H6, в результате реакции между пропеном и катализатором Циглера-Натта. Таким образом, его химическая формула выглядит так – (C3H6)*n. Сегодня существует несколько разновидностей этого вещества, все они имеют одну формулу, но отличаются пространственной структурой: изотактический, синдиотактический, атактический. Основные физические свойства Низкая плотность материала. Полипропилен имеет самую низкую плотность из всех пластмасс, что выгодно отличает его от более плотных аналогов. Высокая прочность. Многочисленные эксперименты показали, что он выдерживает большую нагрузку, что намного превышает возможности полиэтилена. Устойчивость к низким температурам. Полимер прекрасно справляется с отрицательными температурами, выдерживая – 10 градусов по Цельсию и более низкие температуры. Устойчивость к высоким температурам. Выдерживает не только низкие, но и высокие температуры, его температура плавления составляет 160 – 170 градусов по Цельсию. Устойчивость к резким перепадам температуры. Быстрая смена температурного режима также не страшна этому материалу. Хорошо выдерживает стремительный переход от минуса к плюсу и обратно. Превосходные диэлектрические свойства. Высокая диэлектрическая константа вместе с большой диэлектрической прочностью обеспечивают широкие возможности его применения в качестве электроизоляционного материала. Легкая обработка. Полипропилен легко поддается сварке, распилу, сверлению, хорошо гнется, что значительно расширяет возможности его применения в промышленности и быту. Химические характеристики Устойчивость к агрессии химических веществ. Эта особенность материала позволяет широко применять его для нужд химических предприятий. Он выдерживает воздействие раскаленного металла, различных кислот и испарений. В частности, это свойство используется при изготовлении воздуховодов и вентиляции для вредных производств. Экологичность и безопасность для окружающей среды и человека. Многочисленные опыты доказали не токсичность и абсолютную экологическую безопасность этого материала для окружающей среды и человека. Поэтому он используется при производстве емкостей для воды, а также различных жидкостей и сыпучих продуктов питания. Очень часто его применяют при строительстве сооружений для очистки воды. Основные типы: гомополимерный ― умеренно твердый и частично кристаллизующийся материал, состоит исключительно из пропилена; сополимерный (рандом-сополимеры и блок-сополимеры) — получают путем сополимеризации этена и полимера; смесь гомополимера и сополимера — отличается устойчивостью к ударам.  Первый тип наиболее распространенный, общего назначения. Применяется при изготовлении труб, упаковок, медицинских изделий и прочего. Гомополимерные и сополимерные материалы обладают множеством одинаковых свойств, поэтому используются практически в аналогичных сферах деятельности. Первый тип наиболее распространенный, общего назначения. Применяется при изготовлении труб, упаковок, медицинских изделий и прочего. Гомополимерные и сополимерные материалы обладают множеством одинаковых свойств, поэтому используются практически в аналогичных сферах деятельности.Применение: электроника, электротехника; медицинская и строительная сфера; автомобилестроение; полиграфия; мебельная промышленность; приборостроение;  производство упаковки, тары, пластиковой посуды и других областях. производство упаковки, тары, пластиковой посуды и других областях.Поливинилхлорид. Поливинилхлорид (ПВХ) – широко применяемый полимер-термопласт, синтезируемый путем полимеризации винилхлорида в присутствии хлорида натрия. Материал находит широкое применение при изготовлении искусственных волокон и кож, пленок, профилей для светопрозрачных конструкций, а также используется для решения многих других задач. Производство является сложным и наукоемким, всего существует три основных метода полимеризации винилхлорида, которые мы рассмотрим далее. Как и в случае с полиэтиленом, для которого свойства готового полимера напрямую зависят от параметров полимеризации, свойства готового ПВХ определяются применяемой технологией производства. Получаемая разными технологиями продукция имеет различные сферы применения и свойства. Методы изготовления ПВХ Полимеризация в массе. Устаревшая технология, на данный момент в промышленных масштабах внедряемая только французской компанией Peshine Sant Gobain. Требует строгого соблюдения температурного режима. Получаемый продукт имеет относительно низкое качество, так как содержит немало остаточного винилхлорида, а также является неоднородным. Полимеризация в эмульсии. Производство эмульсионного ПВХ (ПВХ-Э) предполагает водную среду, с добавлением поверхностно-активных веществ, которые выступают эмульгаторами. Для инициаторов процесса используются пероксиды либо гидроксиды. Главной особенностью процесса является использование таких инициаторов, которые не растворяются в винилхлориде, но растворяются в воде. В ходе полимеризации образовывается латекс, который подлежит последующей дегазации, нейтрализации, стабилизации, после чего из него выделяется чистый полимер. Полимеризация в суспензии. Самый распространенный метод полимеризации, обеспечивающий точное управление параметрами получаемого вещества при помощи компьютера. Суспензионный ПВХ применяется для изготовления профилей для пластиковых окон и других изделий с повышенными требованиями к качеству. Технология предполагает полимеризацию в водной среде с добавлением метилцеллюбозы или других стабилизаторов, а также инициаторов (ПДЭГ, АЦСП, порофор и др.). После прохождения реакции полимеризации полученная суспензия дегазируется, усредняется, центрифугируется и сушится. Высушенный продукт просеивается и фасуется. Разновидности и классификация поливинилхлорида Из единого базового порошкового сырья получают различные по свойствам и назначению готовые изделия. Окончательные параметры готового материала формируются благодаря использованию различных присадок, которые меняют свойства в двух основных направлениях. Это: получение винипласта – конструкционного материала с высокими механическими свойствами; изготовление пластикатов – материалов с повышенной пластичностью. Для получения дополнительных свойств также используют особые технологии, в частности: армирование полимера основой из ткани или стекловолокна с получением наполненного ПВХ;  вспенивание ПВХ химическим или газовым способом для образования микропор, снижения веса, повышения пластических свойств, придания устойчивости к возгоранию и других полезных свойств. вспенивание ПВХ химическим или газовым способом для образования микропор, снижения веса, повышения пластических свойств, придания устойчивости к возгоранию и других полезных свойств.Применение: Строительство. Твердый ПВХ в строительстве — это несущие контуры окон, двери. Мягкий — пленки, шланги, линолеумы, отделочные материалы. Инженерные коммуникации. Самый прочный пластик — не пластифицированный поливинилхлорид (нПВХ) или винипласт — применяется для производства труб. По ряду показателей он лучше металла. Предметы быта. Используется поливинилхлорид в быту, начиная от изготовления примитивных крепежных элементов и заканчивая предметами мебели. Пищевая отрасль. Представляет отдельное направление, разработаны несколько видов пластика для использования в разных температурных режимах. Автомобильная промышленность. Продукция для детей. Игрушки, коляски. Медицина. Инструменты или их части, одноразовые шприцы, емкости. Появление ПВХ в медицине произвело переворот. Благодаря ему стало возможным использование одноразовых шприцов и капельниц.  Аграрный, промышленный секторы. Аграрный, промышленный секторы.Полистирол. Твердый и прозрачный, получается методом суспензионной полимеризации, или непрерывной полимеризации стирола в массе. Выпускается в виде прозрачных гранул. Свойства: Отличается хрупкостью и жесткостью. Подходит для изготовления изделий, не имеющих повышенных требований к механической прочности. Устойчив к влаге, радиации и различным агрессивным воздействиям. Является отличным диэлектриком. Боится прямых солнечных лучей. Растворяется в ацетоне. Подвержен воздействию технических масел и органических растворителей. Применяется для производства детских игрушек, рекламных вывесок, одноразовых изделий медицинского назначения, внутренних отделочных и интерьерных работ, внутреннего остекления. Производство полистирола Сырьем для полистирола служит продукт нефтесинтеза— стирол. Для производства используются несколько методов. Основные из них: Блочный — наиболее популярный и эффективный способ получения полистирола. Процесс производства осуществляется путем термической полимеризации сополимеров в массе, при температуре 200°С. В процессе производства в полистирол вводятся стабилизаторы, антипирены, красители и прочие модифицирующие добавки. Блочный метод применяется в настоящее время на большинстве химических заводов. Обеспечивает получение качественного сырья с высокой молекулярной массой. Суспензионный— применяется в основном при изготовлении пенополистирола. Метод основан на нагревании и непрерывном смешивании перекиси бензола, гидроперекиси кумола, стабилизаторов и эмульсий под давлением, при температуре до 120°С.Весь цикл полимеризации происходит в течение 12-15 часов в специальных реакторах с нагревающим модулем.  Эмульсионный метод основан на полимеризации стирола в щелочном растворе. Реакция происходит под действием водорастворимых соединений двуокиси водорода или персульфата калия, при умеренном температурном режиме, в диапазоне от 85 до 95°С. В результате получается мелкодисперсная масса с размерами частиц до 0,1 мм. Материал имеет желтоватый оттенок, из-за невозможного удаления посторонних включений. Метод не получил такого распространения, как блочный или суспензионный из-за низкого качества производимого полимера. Эмульсионный метод основан на полимеризации стирола в щелочном растворе. Реакция происходит под действием водорастворимых соединений двуокиси водорода или персульфата калия, при умеренном температурном режиме, в диапазоне от 85 до 95°С. В результате получается мелкодисперсная масса с размерами частиц до 0,1 мм. Материал имеет желтоватый оттенок, из-за невозможного удаления посторонних включений. Метод не получил такого распространения, как блочный или суспензионный из-за низкого качества производимого полимера.Сфера применения Благодаря множеству преимуществ перед другими полимерными материалами, полистирол востребован в различных сферах: Рекламная индустрия. Изготовление вывесок, трафаретов, информационных табличек, указателей, световых коробов, рекламных щитов, объемных букв. Использование полистирола в рекламе Строительство. Производство теплоизоляционных плит, сэндвич-панелей, облицовочных панелей, потолочной плитки, подложки под ламинат или линолеум, несъемной опалубки, гидро- и пароизоляционных мембран. Полимер добавляют при производстве красок, клеевых составов и сухих строительных смесей. Сельское хозяйство. Остекление оранжерей, парников, теплиц. Медицинская и фармацевтическая промышленность. Изготовление одноразовых шприцов, зажимов, элементов для переливания крови и других изделий. Дизайн интерьеров. Создание перегородок, мебели, декоративных ширм, внутреннего остекления помещений, душевых кабин. Торговля. Обустройство витрин, торгового и выставочного оборудования, остекление торговых павильонов. Пищевое производство. Различные упаковки, контейнеры, одноразовая посуда, пищевые пленки, корпуса бытовой техники и прочая кухонная утварь.  Рынок многотоннажных полимеров. Химическая отрасль остается одним из основных локомотивов развития российской промышленности, демонстрируя большую устойчивость в условиях кризиса, чем многие другие сектора. Продолжительное время темпы роста химической промышленности были выше, чем в среднем по обрабатывающему сектору, не опускаясь в период 2015–2017 гг. ниже 5%. В 2018–2019 гг. рост промышленного сектора в РФ замедлился, а темпы роста химической промышленности практически сравнялись со средним уровнем по обрабатывающему сектору. Такая динамика была связана как с рыночными факторами (в частности, со снижением производства минеральных удобрений из-за резкого падения объемов экспортных контрактов), так и с исчерпанием эффекта от запуска новых мощностей в прошлые периоды. Производство пластмасс в последние годы демонстрировало один из лучших результатов в химической отрасли, что было связано с масштабным вводом новых мощностей по выпуску крупнотоннажных полимеров. В период 2010–2019 гг. объем производства пластмасс в первичных формах увеличился в 1,8 раз, превысив в 2019 г. 8,7 млн тонн. Согласно оперативным данным, в январе-апреле 2020 г. производство пластмасс выросло на рекордные 18% относительно уровня января-апреля 2019 г., в первую очередь благодаря новым мощностям «ЗапСибНефтехима» (ПАО «СИБУР»). Главный драйвер развития промышленности полимеров – полиолефины. Лидером по наращиванию объемов производства является полипропилен. Так, в 2013–2015 гг. темпы роста производства превышали 20% в год, что стало возможным благодаря запуску сразу двух крупных заводов: «Полиома» мощностью 180 тыс. тонн и «Тобольск-Полимера» мощностью 500 тыс. тонн. Далее темпы роста производства замедлились на фоне исчерпания эффекта от ввода новых мощностей. Среднегодовые темпы роста производства полимеров этилена в последние несколько лет были на уровне 7% в год, объем производства по итогам 2019 г. превысил 2,3 млн тонн. Запуск «ЗапСибНефтехима» обеспечил продолжение положительной динамики выпуска полиолефинов в РФ, несмотря на кризис: согласно оперативным данным, за первые четыре месяца 2020 г. объем производства ПЭ в РФ увеличился на 26% год к году, ПП – на 30%. Объем производства ПВХ в России составил в 2019 г. 1,05 млн тонн (+2,6% к уровню 2018 г.). Согласно оперативным данным, в январе- апреле 2020 г. выпуск полимеров винилхлорида увеличился на 3,6% год к году. Производство полимеров стирола в последние годы находится на уровне 550 тыс. тонн в год, полиэтилентерефталата – 570 тыс. тонн. В 2020 г. мировой рынок крупнотоннажных полимеров столкнулся с полномасштабным кризисом, как и множество других отраслей. Однако речь идет не только о глобальной рецессии. Сложности на рынке возникли еще до пандемии и были связаны с дисбалансом спроса и предложения, что является серьезным вызовом для российских производителей. В ближайшие годы профицит на мировом рынке может значительно увеличиться, хотя в текущей ситуации вероятен сдвиг сроков реализации инвестиционных проектов. Кроме того, падение цен на нефть серьезно изменило расклад сил на рынке: выросла конкурентоспособность европейских производителей, работающих на нафте, снизилась конкурентоспособность сланцевых мощностей в США и угольных в Китае, что не может не сказаться на инвестиционных проектах. Однако рост мощностей, однозначно, продолжится. В связи с этим критично важна поддержка экспортеров со стороны государства (в первую очередь, нефинансовая). В числе приоритетных мер: помощь в защите от протекционизма на локальных рынках (ожидаемое следствие глобального кризиса), внесение изменений в механизм предоставления транспортных субсидий, включая компенсацию затрат на пролонгированное хранение товаров на складах третьих лиц (в частности, в портах) в случае форс-мажора. В целом по всем действующим мерам государственной поддержки, включая блок поддержки инвестиционных проектов, крайне важно учитывать обстоятельство форс- мажора в случае невыполнения обязательств по ее предоставлению, тогда предприятия смогут продолжить реализацию проектов после нормализации ситуации. Производителей также должно поддержать введение обратного акциза на СУГ и этан. Список литературы. Производство полиэтилена (электронный ресурс) - http://www.niihimmash.ru/napravlenija_dejatelnosti/kompleksnoe_proektirovanie/proizvodstvo_polijetilena/ Производство полипропилена (электронный ресурс) - https://ug-plastics.ru/tipy-othodov/chto-delayut-iz-polipropilena-2.html Технология производства поливинилхлорида (ПВХ) (электронный ресурс) - https://unitreid-group.com/poleznoe/tekhnologiya-proizvodstva-polivinilkhlorida-pvkh/ Полистирол — виды и характеристики (электронный ресурс) - https://reklama-mat.ru/articles/vidy-polistirola/ |