18 Евпак 5РЭ70 08.04.20. Оборудование на объектах сбора нефти

Скачать 85.5 Kb. Скачать 85.5 Kb.

|

|

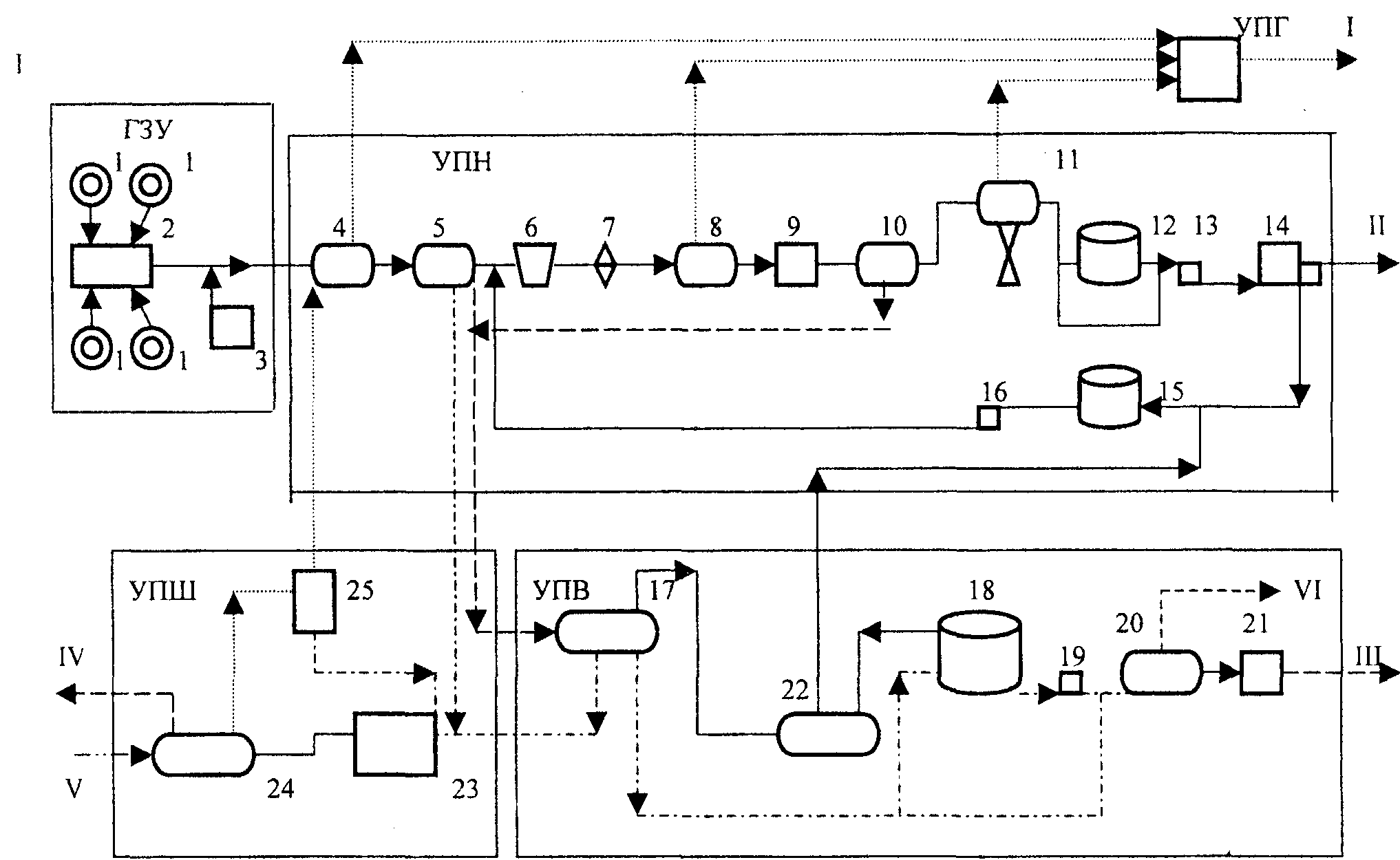

ОБОРУДОВАНИЕ НА ОБЪЕКТАХ СБОРА НЕФТИ Вопрос 1.12: Система сбора и транспорта на месторождениях континентальных шельфов. Система нефтегазосбора на морском месторождении зависит от применяемой системы разработки и удаленности его от берега. Если месторождение удалено от берега на небольшое расстояние, то нефтега-зосборные установки размещают на берегу. Основание с берегом соединяют нефтепроводом, по которому вся продукция скважины поступает на береговой нефтесборный пункт. Вместе с тем, по мере удаления морских оснований от берега требуется все большее давление на устье скважин для проталкивания продукции к береговым пунктам ее сбора, а это приводит к снижению дебита скважин при механизированных способах эксплуатации. Поэтому для удаленных от берега месторождений нефтесбор организуется непосредственно на площадках отдельных морских оснований или ответвлениях от основной магистрали эстакады. На пункте нефтегазосбора осуществляется сепарация нефти от газа, воды. песка, после чего очищенная нефть и газ транспортируются на берег по нефтепроводам. На месторождениях, весьма удаленных от берега, непосредственно в море на специальном основании сооружается парк товарных резервуаров для накопления нефти, поступающей со сборных пунктов. Морское основание парка товарных резервуаров оборудуется причальными сооружениями для танкеров, насосной станцией и арматурой для налива нефти в емкости танкера. Ограниченные размеры приэстакадных площадок, а тем более площадок отдельных морских оснований, потребовали очень компактного расположения оборудования первичной сепарации нефти, приборов для замера дебита скважин по жидкости и газу, отстойников для отделения нефти от воды и песка, оборудования очистки и утилизации промысловых стоков. Причем, если в условиях эстакадного обустройства морского нефтепромысла обьекты нефтесбора могут выделяться на отдельной приэстакадной площадке, то при разработке месторождения отдельными стационарными платформами для кустового бурения скважин объекты сбора нефти и газа располагают на той же платформе. Схема обустройства морской платформы для кустового размещения скважин объектами для добычи и сбора нефти и газа предусматривает осуществление следующих технологических процессов: 1. По нефти - замер дебита каждой скважины, первую ступень сепарации нефти от газа; отделение от нефти воды, песка с последующей его очисткой и утилизацией; подачу реагентов, ингибиторов коррозии, понизителей вязкости, растворителей парафина и асфальтосмолистых веществ; откачку нефти насосами по подводным трубопроводам на береговые пункты сбора и дальнейшей подготовки нефти. 2. По газу - замер дебита каждой скважины; двухступенчатую осушку газа и дожатие его компрессором до 10 МПа; охлаждение газа с доведением точки росы до -5 "С; транспортирование его по подводному магистральному газопроводу на береговой пункт подготовки газа; использование части газа в газотурбинах для выработки электроэнергии или компримирования газа, подаваемого на газлифт, и для транспорта газа по газопроводу. Система сепараторов имеет отвод для сброса газа на факел при аварийных ситуациях. 3. По пластовой воде - отделение воды от нефти, механических примесей; обработку ее поверхностно-активными веществами и ингибиторами с последующей закачкой ее насосами в водонагнетательные скважины. Если на платформе имеются нагнетательные скважины, а попутной воды для целей ППД недостаточно, то осуществляется подъем на платформу морской воды с соответствующей обработкой ее перед закачкой. Обработка морской воды перед закачкой в пласты включает очистку ее от спор водорослей и бактерий, а также добавление антикоррозионных препаратов. Для обеспечения нормальной работы на платформе объектов добычи и сбора нефти и газа на ней сооружаются мастерская по ремонту оборудования, комплекс оборудования и инструмента для ремонта скважин, оборудование и инвентарь для обеспечения безопасного ведения работ и средства пожаротушения, спасательные плавсредства для эвакуации людей вертолетная площадка. Вопрос 1.13: Система сбора высоковязкой и парафинистой нефти. Высокопарафинистые (6-25 %) и высокосмолистые нефти при сравнительно высокой температуре (20 - 30 °С) теряют свою подвижность. При снижении температуры вязкость существенно возрастает. Это затрудняет пуск нефтепровода после его остановки, требует применения мощных поршневых насосов, рассчитанных на высокие давления. Для облегчения транспортирования таких высоковязких и застывающих нефтей (эмульсий) их подогревают или вводят реагенты, понижающие вязкость пристенных слоев нефти. Блочные автоматизированные печи подогрева нефти устанавливают на выкидных линиях (устьевые нагреватели типов УН и ПТТ), на сборных коллекторах (печи подогрева типа ПП и подогреватель трубопроводный типа ПТ) и на магистральных трубопроводах. Нефтяной газ сжигают в печах, которые обеспечивают нагрев до 70 °С при рабочем давлении до 1,6-16 МПа. Подогреватели типов ПП и ПТ можно использовать при деэмульсации нефти, а также для подогрева газа и воды при газлифтной эксплуатации и поддержании пластового давления. Вопрос 1.14: Унифицированные технологические схемы комплексов сбора и подготовки нефти, газа и воды нефтегазодобывающих районов. Назначение. Унифицированные технологические схемы предусматривают различные сочетания процессов герметизированного сбора и подготовки нефти, газа и воды для обеспечения требуемого качества продукции при минимальных эксплуатационных и капитальных затратах. При проектировании обустройства месторождения унифицированная технологическая схема предусматривает: замер продукции только на ГЗУ; полную герметизацию процессов сбора и транспортирования нефти, газа и воды; разделение на блоке сбора в оборудовании "Спутников" продукции скважин (на газ и жидкость) и измерение их количества по каждой подключенной скважине; совместное или раздельное после ГЗУ транспортирование обводненной и необводненной нефти и газа; использование нефтесборных коллекторов для подготовки продукции скважин к дальнейшей ее обработке; качественная сепарация газа от нефти; подготовка товарной нефти (обезвоживание и обессоливание); подготовка сточных вод до нужных кондиций и передача их в систему ППД; точные поточные измерения количества и качества товарной нефти и передача ее товарно-транспортным организациям. Основные варианты. В связи с разнообразием условий конкретных месторождений комплекс может иметь два варианта технологической схемы размещения дополнительного оборудования на месторождении: 1 ступень сепарации с ДНС и с предварительным обезвоживанием нефти, причем качество воды должно удовлетворять требованиям закачки в трещиновато-пористый пласт; 1 ступень сепарации с насосной откачкой без сброса воды. Унифицированная технологическая схема показана на рис. 6. В схеме можно выделить пять узлов-установок: замера продукции скважин (ГЗУ), подготовки газа (УПГ), нефти (УПН), воды (УПВ) и шлама и механических примесей (УПШ). Нефть, газ и вода под давлением до 1,5-3,0 МПа из скважин 1 по выкидным трубам диаметром 75-150 мм, длиной 0,8-4 км направляются в автоматизированные групповые установки 2 (типа "Спутник"), где происходит отделение газа от жидкости (нефти, воды) и автоматическое поочередное измерение расходов жидкости и газа. После замерной установки нефть, газ и вода снова смешиваются и транспортируются по сборному коллектору диаметром 200-500 мм, длиной до 7-70 км под собственным давлением до УПН. Допустимые пределы однотрубного транспортирования зависят от рельефа местности, вязкости и расхода продукции, диаметра трубопровода и давления на его входе. Для внутритрубной деэмульсации с помощью блока 3 вводится в поток деэмульгатор. На УПН осуществляют последовательно сепарацию первой ступени 4, предварительное обезвоживание 5, нагрев эмульсии 6, укрупнение капель воды 7, глубокое обезвоживание и сепарацию второй ступени 8, ввод пресной воды в поток 9, обессоливание 10 и сепарацию третьей ступени (стабилизацию), Обезвоженная и обессоленная нефть из сепараторов 11 самотеком поступает в два попеременно работающих герметизированных резервуара 12 на кратковременное хранение. Из них нефть забирается подпорным насосом 13 и подается на автоматизированную установку количества и качества товарной нефти 14 (типа "Рубин"). Если нефть отвечает кондициям, то она направляется в парк товарных резервуаров и далее в магистральный нефтепровод и на НПЗ. Если нефть окажется некондиционной по содержанию воды (более 0,5%) и солей (более 100 мг/л), то задвижка на входе в товарный резервуар автоматически закрывается и открывается задвижка для возврата нефти снова на обезвоживание и обессоливание. Необводненная нефть минует часть узлов УПН. и поступает сразу в концевые сепараторы III ступени 11, где смешивается с обезвоженной и обессоленной нефтью. Отделившийся газ по сборным газопроводам поступает на УПГ, весь комплекс оборудования которого называют газобензиновым заводом. Обычно УПГ монтируют для большой группы месторождений, где имеются большие запасы нефтяного газа. На промысле подготовка газа не осуществляется. Отделившаяся в отстойниках и электродегидраторе вода самотеком поступает на УПВ. Там она проходит через блоки очистки 17 и дегазации 20 и через узел замера 21 подается на кустовые насосные станции (КНС) для закачки в пласт. Уловленная в блоке 22 нефть откачивается на УПН. Шлам, который отделяется от нефти и воды на УПН и УПВ, поступает в емкостьшламонакопитель 23 УПШ. Вода из емкости 23 и сточная вода из промысла поступают в блок стоков 24, откуда откачиваются в мультигидроциклон 25 для отделения шлама. Шлам собирается в емкости 23, а вода подается на вход УПН. Газы дегазации воды поступают на свечу для сжигания. При такой схеме сбора и подготовки потери углеводородов сведены до минимума (0,2 %).  Рис. 6 Унифицированная технологическая схема комплекса сбора и подготовки нефти, газа и воды. 1 - скважины; 2 - автоматизированная групповая замерная установка; 3 - блок подачи деэмульгатора ; 4 - сепаратор I ступени; 5 - отстойник предварительного сброса воды; 6 - печь для нагрева эмульсии; 7 - каплеобразователь; 8 - отстойник глубокого обезвоживания и II ступени сепарации; 9 - смеситель для ввода пресной воды; 10 - электродегидратор для обессоливания; 11 - сепаратор III (горячей) ступени сепарации; 12 - резервуар товарной нефти; 13, 16, 19 - насос; 14 - автомат по измерению количества и качества товарной нефти; 15 - резервуар некондиционной нефти; 17 - блок очистки воды; 18 - резервуар очищенной воды; 20 - блок дегазатора воды с насосом; 21 - узел замера расхода воды; 22 - блок приема и откачки уловленной нефти; 23 - емкость - шламонакопитель; 24 - блок приема и откачки стоков; 25 - мультигидроциклон для отделения от сточной воды механических примесей; I - товарный нефтяной газ; II - товарная нефть; III - очищенная вода на КНС; IV - пресная вода; V - промысловые ливневые стоки; VI - газ на свечу. Рекомендации по применению. Унифицированные технологические схемы допускают применение измененных технологических схем отдельных процессов сбора и подготовки нефти, газа и воды, в которых учитываются особые условия нефтедобывающих районов, энергетические возможности месторождений, физико-химические свойства продукции скважин и др. Технологические схемы процессов подготовки нефти выбирают в зависимости от физико-химических свойств продукции скважин. Таблица 1 Плотность нефти, кг/м Рекомендуемое сочетание процессов подготовки нефти. 800 - 830 830-850 850 - 870 870-900 Предварительное обезвоживание, обессоливание, горячая сепарация. Предварительное обезвоживание, глубокое обезвоживание, обессоливание, горячая сепарация. Предварительное обезвоживание, глубокое обезвоживание, обессоливание, горячая сепарация, регенерация тепла товарной нефти. Предварительное обезвоживание, глубокое обезвоживание, обессоливание, регенерация тепла товарной нефти, сепарация. Вопрос 1.15: Особенности сбора и подготовки сероводородсодержащих нефтей. Содержание сероводорода в нефтях изменяется от нуля до 16 %. Нефтяные месторождения по содержанию H;S подразделяются на три группы. Таблица 2

Сбор и подготовка нефти, газа и воды месторождений I группы осуществляют так, чтобы обеспечивать при выбранных технологических режимах сепарации, обезвоживания и обессоливания нефти необходимое качество товарной нефти по остаточному содержанию сероводорода (до 60 мг/л) без какой-либо специальной дополнительной технологии их очистки. Нефтяной газ 1 группы может подаваться потребителям без дополнительной очистки от сероводорода. Сбор и подготовка продукции нефтяных скважин месторождений II группы должны предусматривать технологию и технику очистки от сероводорода, как нефти, так и нефтяного газа, соблюдения соответствующих норм и правил охраны труда и окружающей среды. Сбор и подготовка нефти, газа и воды месторождений III группы должны предусматривать применение специальных материалов, технологии и техники очистки от сероводорода нефти, газа и пластовой воды. Добывающая скважина месторождений этой группы как наиболее опасный технологический объект подлежит автоматизации и телемеханизации, обеспечивающими: блокировку скважины; дистанционное управление клапанами-отсекателями: контроль содержания сероводорода в воздухе, на устье скважины; контроль работы блочной автоматизированной установки по подаче ингибитора коррозии в скважину и выкидные линии; сигнализацию повышенного содержания сероводорода в воздухе; аварийного отключения скважины при аварии блока подачи ингибитора. В качестве замерного сепаратора целесообразно использовать трехфазный сепаратор для получения информации о содержании воды в нефти непосредственным замером турбинным счетчиком. Особенность систем сбора нефти на месторождениях III группы - это необходимость сжигания продуктов, сбрасываемых через предохранительные клапаны замерных установок. Для поддержания "дежурного" огня факела на площадки замерных установок подают бессернистый газ с центрального пункта сбора. Проектирование объектов обустройства на месторождениях III группы должно базироваться на использовании коррозионно-стойкого нефтепромыслового оборудования, арматуры и деталей трубопроводов. При подготовке нефтей с повышенным содержанием сероводорода параметры обезвоживания и обессоливания нефти могут определяться с учетом очистки нефти и нефтяного газа от сероводорода. Это может создать необходимость применения специального оборудования для подготовки нефтей на месторождениях III группы. Транспорт и подготовка сероводородсодержащих нефтей требует специфического оборудования, специально обученного рабочего персонала, применения систем автоматизации и сигнализации, что в конечном итоге требует больших материальных затрат. Вопрос 1.16: Преимущества и недостатки герметизированных систем сбора нефти, газа и воды. Преимущества: 1. Полное устранение потерь легких фракций нефти, доходящих до 3 % в негерметизированных системах; 2. Значительное уменьшение возможности образования и отложения парафина на стенках труб; 3. Снижение металлоемкости системы; 4. Сокращение эксплуатационных расходов на обслуживание системы; 5. Возможность полной автоматизации сбора, подготовки и контроля за качеством товарной нефти; 6. Возможность в некоторых случаях транспортировки нефти, газа и воды по всей площади месторождения за счет давлений на устьях скважин. Недостатки: 1. Невысокая точность измерения дебита нефти и воды по отдельным скважинам; 2. Увеличение утечек жидкости в зазоре между плунжером и цилиндром насоса при насосной эксплуатации; 3. Более тяжелые условия работы насосов по подъему и транспорту нефти; 4. Преждевременное прекращение фонтанирования скважин при поддержании высокого давления на устье, так как потенциальная энергия сжатого газа используется при этом не полностью; 5. При бескомпрессорном и компрессорном способах добычи нефти - необходимость увеличения подачи газа в затрубное пространство (на 20-40%) для подъема одного и того же количества нефти, если на устье скважин в место обычных 0,3 - 0,4 МПа поддерживать давление на уровне 1 - 1,5 МПа. |