|

|

Моя карта. Ооо " " Карта технологического процесса сварки

ООО " "

|

Карта технологического процесса сварки

|

1ТК-КО

|

Объект: Ручная дуговая сварка покрытыми электродами котельного оборудования (КО 1,2,3).

НТД на сварку и контроль: РД 153-34.1-003-01, РД 2730.940.102-92, ГОСТ 34347-2017

|

Идентификатор однотипности: РД-1-22CОО/C17

|

Тип шва: С 17 ГОСТ 16037-80

|

Вид сварки: Ручная дуговая покрытыми электродами (РД)

|

Сварочное оборудование: ВД 306 У3

|

Конструктивные элементы и размеры сварного соединения

|

300 ±3 300 ±3

1,5+1,0 1,5+1,0

|

Положения и направления сварки

|

В1, Н1, Г, Н45

|

|

|

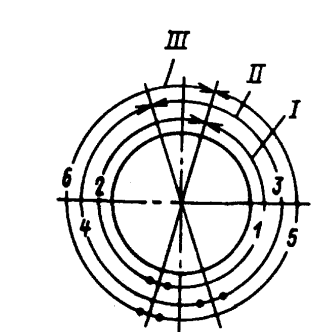

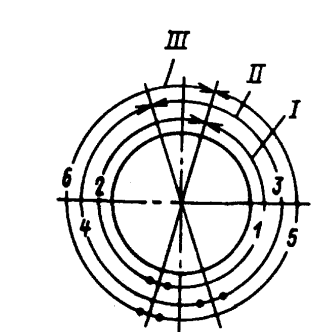

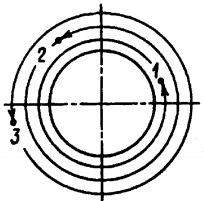

Порядок наложения слоев при сварке одним сварщиком

вертикальных неповоротных стыков:

1—6 — последовательность наложения участков (слоев); I—III — слои шва

|

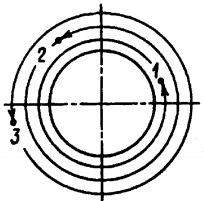

Порядок наложения слоев (валиков) при сварке

одним сварщиком горизонтальных стыков труб:

1—3 — последовательность наложения участков

|

Основной материал

|

Сварочные материалы

|

Группа

|

М01

|

Тип

|

Э50А ГОСТ 9467-75,

|

Марка

|

Ст.3сп5, 10, 20, 09Г2С и другие, входящие в группу

|

Марка

|

УОНИ -13/55, LB-52Uи другие аналоги разрешённые ПТД

|

Диаметр

|

свыше 25 до 150 мм

|

Размер (мм)

|

2,5; 2,6; 3,2

|

Толщина

|

Свыше 3 до12 мм

|

Температура прокалки

|

3600С ±20 в течение двух часов

|

Требования к подогреву

|

Требования к термообработке.

|

нет

|

нет

|

Режимы сварки

Толщина детали.

мм.

|

№ (наименование) слоя

|

Сварочные материалы

|

Сварочный ток (А)

|

Марка

|

Ø

(мм)

|

Полярность обратная

|

Нижнее положение

|

Вертикальное положение

|

Потолочное

положение

|

3-8

|

Корень

|

Э50А

|

2,5(2,6)

|

70-90

|

60-80

|

50-70

|

Заполнение. Облицовка

|

Э50А

|

3,0(3,2)

|

100-130

|

90-120

|

90-120

|

8-12

|

Корень

|

Э50А

|

3,0(3,2)

|

100-130

|

90-120

|

90-120

|

Заполнение. Облицовка

|

Э50А

|

3,0(3,2)

|

100-130

|

90-120

|

90-120

|

ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

|

Операция

|

Содержание операций

|

Оборудование

и инструмент

|

Очистка

труб

|

Внутреннюю и наружную поверхности торцов труб очистить от ржавчины и других загрязнений.

|

• Скребок, щетка.

|

Подготовка

кромок

|

Осмотреть наружные и внутренние поверхности торцов труб. Устранить шлифованием на наружной поверхности торцов труб царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки. Забоины и задиры кромок глубиной до 5 мм ремонтировать электродами Ø 2,5-3,2 мм.

Непосредственно перед сборкой изготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены. Ширина зачищенных участков, считая от кромки разделки, должна быть не менее 20 мм с наружной и не менее 10 мм с внутренней стороны детали.

|

Шаблон УШС, линейка,

шлифмашинка.

|

Подогрев

|

Произвести просушку торцов труб путем нагрева до 50-60 °С при наличии следов влаги или наледи на кромках.

|

Газовая горелка,

термометр или

термокарандаш.

|

Сборка

|

Сборку выполнять в соответствии с требованиями раздела «Параметры сборки».

При сборке труб и других элементов диаметром более 100 мм, имеющих продольные или спиральные швы, последние должны быть смещены один относительно другого. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм.

Осуществить сборку труб на прихватках. Прихватки необходимо выполнять с полным проваром и по возможности переваривать при наложении основного шва.

К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

Диаметр труб, мм

|

До 50

|

Свыше 50 до 100

|

Свыше 100 до 150

|

Число прихваток

|

2

|

2-3

|

3-4

|

Длина прихватки, мм

|

5-20

|

20-30

|

30-40

|

Высота прихваток должна быть равна:

с толщиной стенки S = 3 мм и менее — толщине стенки трубы;

с толщиной стенки более 3 до 10 мм — (0,6—0,7) S, но не менее 3 мм;

с толщиной стенки более 10 мм — 5—6 мм;

Смещение (несовпадение) внутренних поверхностей свариваемых труб (и фасонных деталей) должно быть не более 0,02Sн + 0,4 мм (Sн — номинальная толщина свариваемых деталей), но не более 1 мм.

|

Шаблон УШС-3, линейка

|

Сварка

|

При выполнении сварочных работ сварщик и место сварки должны быть защищены от непосредственного воздействия осадков и ветра.

Сварку стыков труб рекомендуется начинать сразу после прихватки. Зачистить прихватки и обработать шлифовальным кругом начальный и конечный участки каждой из них. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно др угого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия должен быть 12—18 мм.

Выполнить сварку корневого слоя шва. Тщательно зашлифовать абразивным кругом корневой слой шва. Осуществить визуальный контроль корневого слоя шва изнутри трубы. Выполнить сварку заполняющих и облицовочного слоев шва. Производить послойную зачистку слоев от шлака и брызг.

По окончании сварки стыка зачистить наружную поверхность шва и прилегающую поверхность трубы от шлака, наплывов и брызг металла. Проставить клеймо сварщика. Клеймо наносится маркёром по металлу

|

Сварочный

источник,

шлифмашинка,

шаблон УШС,

линейка

|

|

|

|

КОНТРОЛЬ КАЧЕСТВА

|

Вид контроля

|

Требования

|

Норматив на контроль

|

Объём контроля

|

|

Визуальный

|

Отклонения от прямолинейности сварных стыков труб не должен быть более 3 мм на расстоянии 200 мм от стыка.

Осмотру должна подвергаться поверхность шва и прилегающих к нему участков основного металла на расстоянии не менее 20 мм от границ шва. Высота и ширина шва должны соответствовать требованиям раздела тех. карты «Параметры сварки». Швы должны иметь равномерную чешуйчатость, высота чешуек не более 1-1,5 мм. Поверхность шва не должна иметь трещин, не заваренных кратеров, подрезов более 0,2 мм, пор. Должен быть обеспечен плавный переход от шва к основному металлу трубы. На всех сварных швах должны стоять клейма сварщиков.

|

РД 03-606-03

РД 153-34.1-003-01

РД 2730.940.102-92

|

100%

|

|

Неразруша-ющий (РК, УЗК)

|

Не допускаются в сварных соединениях следующие внутренние дефекты:

трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании; непровары (несплавления), расположенные в сечении сварного соединения (между отдельными валками и слоями шва и между основным металлом и металлом шва); свищи; поры в виде сплошной сетки; объемные включения (газовые, шлаковые, вольфрамовые и окисные) размером, превышающем нормы.

В сварных стыковых соединениях, выполненных в неповоротном положении без применения подкладных колец, могут быть допущены местные «утяжки» или провисания металла в корне шва размером до 10% номинальной толщины стенки сварных элементов, но не более 2 мм, при условии, что суммарная протяженность этих дефектов не превышает 20% внутреннего периметра соединения.

|

ГОСТ 7512-82

ГОСТ Р55724-2013

РД 153-34.1-003-01

РД 2730.940.102-92

|

В соот-ветствии с п. 6.10.3;

|

|

Механичес-кие испытания

|

Механические войства сварных соединений должны быть не ниже норм, указанных в НТД.

|

ГОСТ 6996-66

РД 153-34.1-003-01

РД 2730.940.102-92

|

При сварке КСС

|

|

Исправление дефектов.

Поверхностные и подповерхностные дефекты в стыках трубопроводов (независимо от их назначения и параметров рабочей среды) и труб поверхностей нагрева котлов должны исправляться следующим образом:

а) чрезмерные выпуклости (усиления) сварных швов удалить механическим способом, недостаточные выпуклости —

исправить подваркой предварительно зачищенного шва;

б) наплывы удалить механическим способом и при необходимости подварить;

в) подрезы и углубления между валиками подварить, предварительно зачистив места подварки;

г) сквозной прожог или непровар в корневом слое исправить ручной сваркой с применением электродов 2,5-2,6 мм соответствующей марки.

Исправление поверхностных и подповерхностных дефектов без последующей заварки мест их выборки допускается на сварных соединениях в случае, если остающаяся толщина металла в месте максимальной глубины выборки не менее расчетной толщины стенки, но не менее 75% ее номинальной толщины.

Поврежденный металл сварного соединения следует удалять механическим способом (абразивным инструментом, резанием или вырубкой). Исправляемый участок после выборки с целью проверки полноты удаления дефекта контролируется визуально, а при исправлении трещины — также капиллярной или магнитопорошковой дефектоскопией либо путем травления соответствующим реактивом.

Подварку выборки и наплавку для исправления шва выполнять тем же способом сварки и с использованием тех же присадочных материалов, какие применялись для сварки основного шва.

Один и тот же участок может быть исправлен не более 3 раз.

Исправленные с помощью сварки стыки нужно подвергнуть 100%-ному визуальному контролю, ультразвуковой

дефектоскопии или радиографии, а также магнитопорошковому или капиллярному контролю. Контролируемая зона должна включать место заварки и прилегающие к нему участки шириной не менее 20 мм сварного шва и 10 мм основного металла.

При ремонте сварных соединений оформляют ту же техническую документацию, что и в процессе монтажа

трубопроводов и труб поверхностей нагрева котла. Кроме того, составляют акт на переварку дефектных стыков или делается запись в журнале сварочных работ либо в специальном журнале учета ремонта сварных соединений. |

|

|

Скачать 110.34 Kb.

Скачать 110.34 Kb.

300 ±3

300 ±3

1,5+1,0

1,5+1,0