отжиг. Поторочин_Отч_Отж II_ТОМ в МиТОМ_ЗВТС-201_. Отчёт о выполнении практической работы Сущность и назначение режима различных видов отжига ii рода

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

|

Министерство просвещения Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Российский государственный профессионально-педагогический университет» Институт инженерно-педагогического образования Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии ОТЧЁТ о выполнении практической работы «Сущность и назначение режима различных видов отжига II рода» по Части II «Термическая обработка металлов» дисциплины «МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ» образовательной программы профиля «Высокие технологии в сварке и плазменной обработке материалов» направления подготовки 44.03.04 Профессиональное обучение (по отраслям) Вариант _16__

Екатеринбург 2022 Практическая работа «Сущность и назначение режима различных видов отжига II рода»

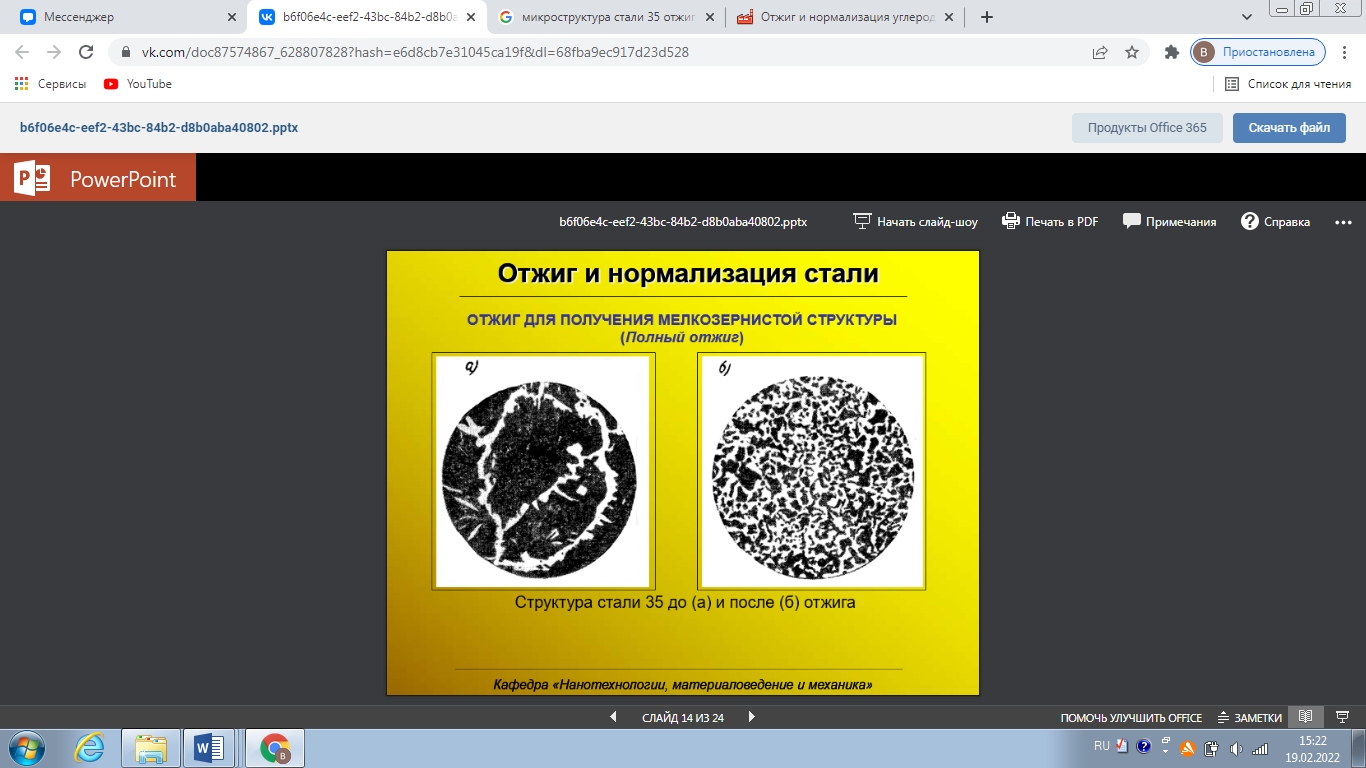

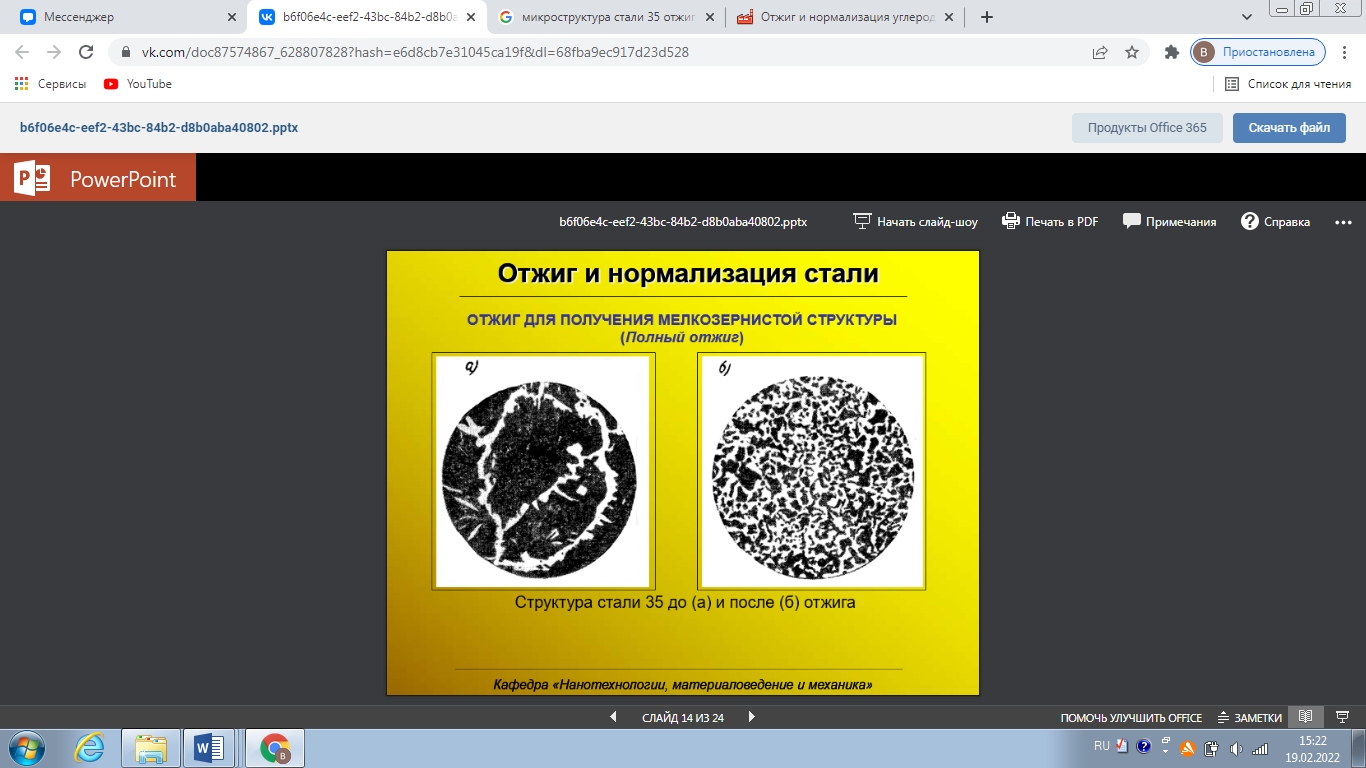

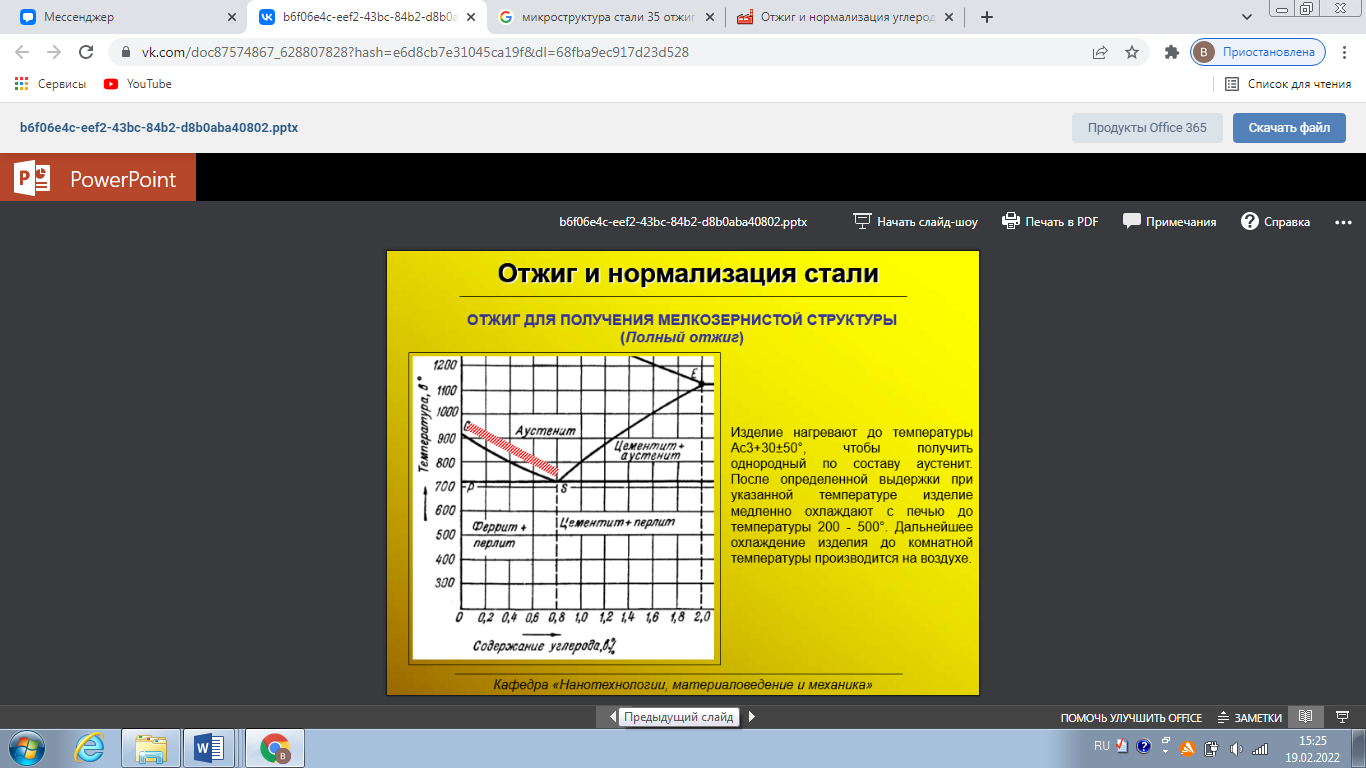

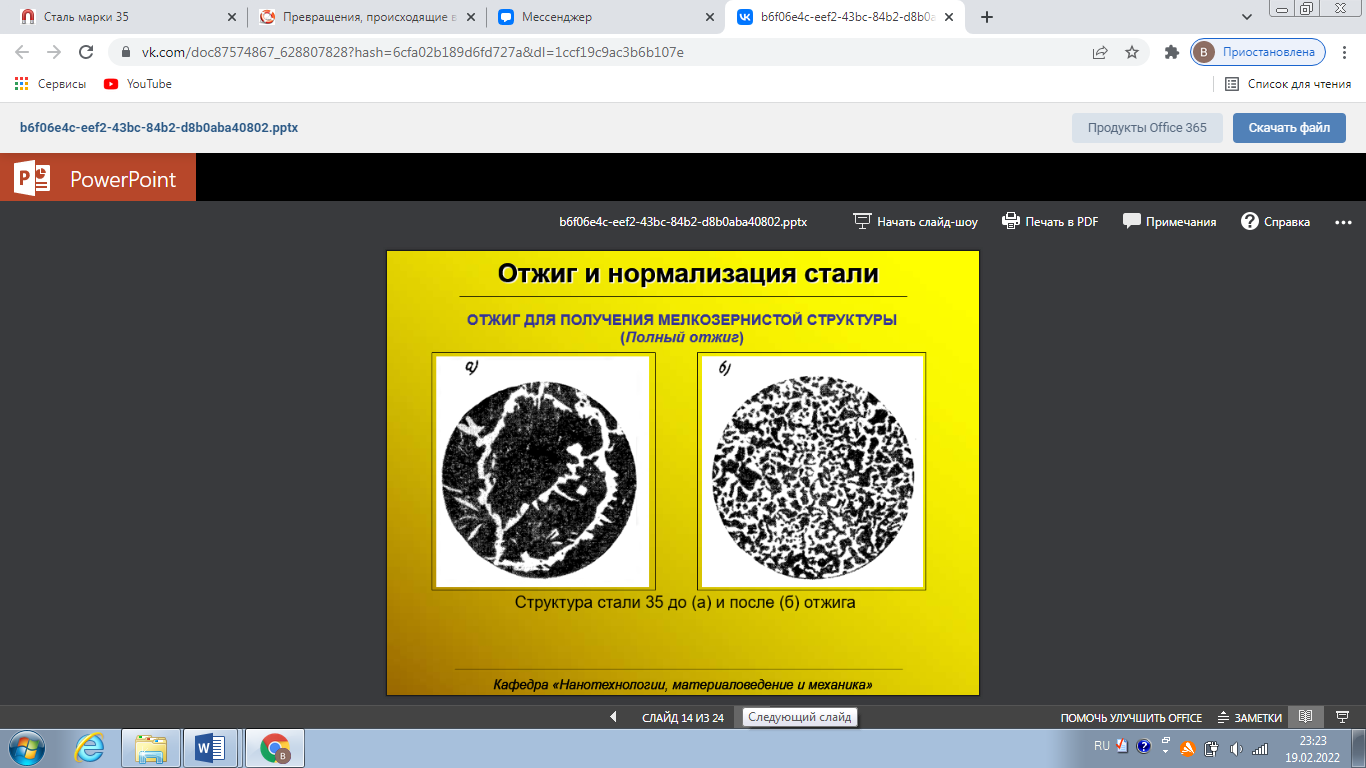

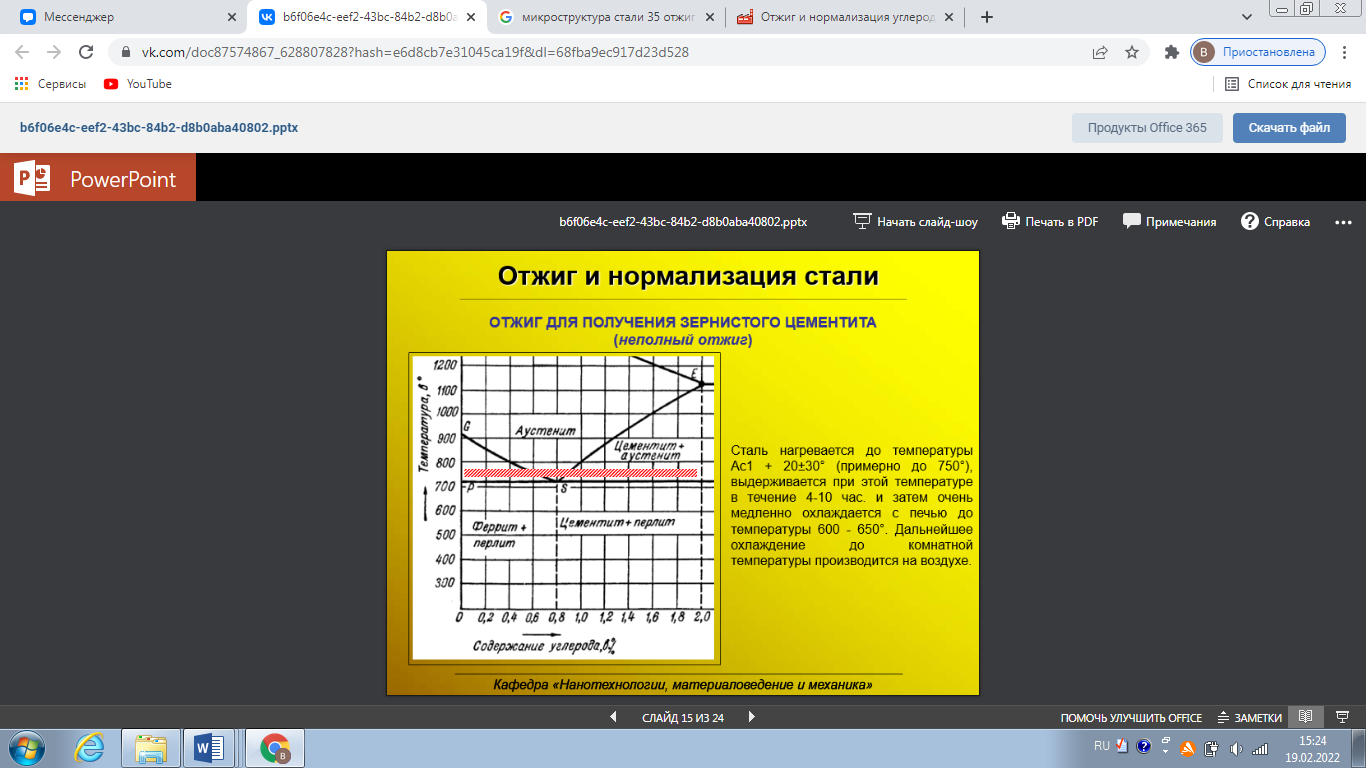

Задание Назначьте оптимальный режим отжига II рода (фазовой перекристаллизации) для исправления структуры первой из двух предложенных сталей – углеродистой – в полуфабрикате, полученном методом горячей прокатки с последующим охлаждением на воздухе с прокатного нагрева. Кратко охарактеризуйте дефектность микроструктуры, формирующейся при охлаждении проката из предложенной стали. Назначьте режимы полного и неполного отжига заданной стали и отобразите назначенные режимы графически. Разберите фазовые превращения, происходящие при полном и неполном отжиге и приводящие к получению равновесной структуры. Схематически изобразите микроструктуры стали до и после операций полного и неполного отжига II рода. Выберите оптимальный для заданной марки стали вид отжига II рода и обоснуйте свой выбор. Решение Оптимально полный отжиг. Микроструктура доэвтектоидных сталей характеризуется наличием двух структурных составляющих: светлых зёрен феррита и тёмных колоний пластинчатого перлита (рисунок 1).  Рисунок 1 Изображения грубозернистой феррито-перлитной микроструктуры стали 35 до отжига Однако после нормализации из-за ускоренного охлаждения в структуре стали содержится меньше избыточной фазы, чем после отжига. Например, в стали 35 после отжига количество феррита и перлита примерно одинаковое, но после нормализации феррита меньше и он располагается в виде сетки (рисунок 2).  Рисунок 2 Изображения грубозернистой феррито-перлитной микроструктуры стали 35 после отжига Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы (рисунок 3). Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой (рисунок 4).  Рисунок 3 График режима полного отжига  Рисунок 4 Микроструктура стали 35 а) до и б) после отжига Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше АС1, но ниже АС3 (рисунок 5). При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется мягкий перлит. Неполный смягчающий отжиг позволяет сэкономить время и снизить стоимость обработки. Этот отжиг для доэвтектоидных сталей практически не применяется.  Рисунок 5 График режима не полного отжига Оптимальным режимом отжига II рода для стали 35 будет соответствовать режим полного отжига, так как в ходе выполнения следующих физических параметров термической процедуры, сталь приобретает высокое качество: Температура нагрева. Отжиг выполняется при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации. Длительность нагрева. Длительность отжига обычно составляет от 1 до 4 часов. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала. Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||