Изучение конструкции, регулировка и оценка нагрузочной способности конического редуктора. Конический. Отчет по лабораторной работе по дисциплине Детали машин Изучение конструкции, регулировка и оценка нагрузочной способности конического редуктора

Скачать 157.6 Kb. Скачать 157.6 Kb.

|

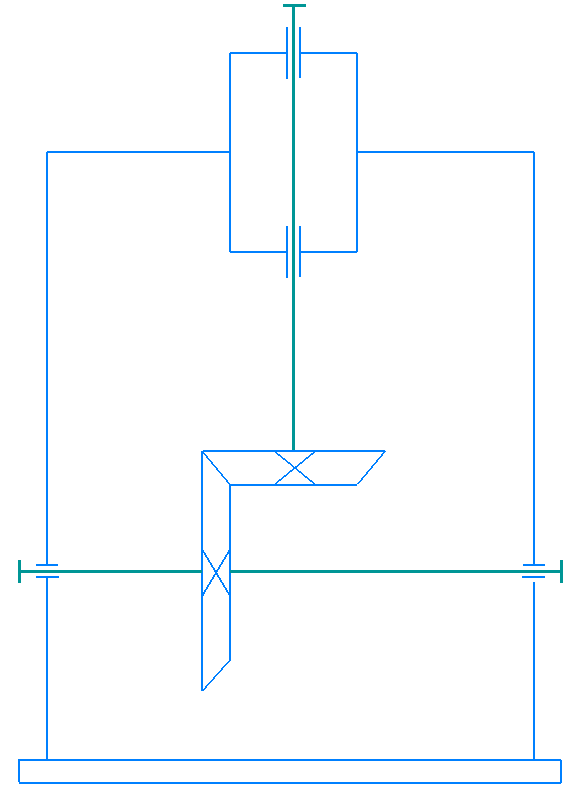

ОТЧЕТ по лабораторной работе по дисциплине «Детали машин» «Изучение конструкции, регулировка и оценка нагрузочной способности конического редуктора» Руководитель канд. техн. наук, доцент «___»___________2020 г. Студент группы «___» ___________2020 г. Содержание 1 Цель работы 3 2 Теоретическая часть ………………………………………………………...……...43 Практическая часть ……………………………………………………………73.1 Кинематическая схема редуктора …………………………………………..73.2 Параметры редуктора ……………………………………………………….7 3.3 Эскизы деталей редуктора …………………………………………………9 4 Вывод …....…………………………………………………………………….11 Список использованных источников ...….........................................................122 1 Цель работы 1. Ознакомиться с классификацией, конструкцией, узлами и деталями конических редукторов. 2. Выяснить назначение всех деталей редуктора. 3. Определить параметры зацепления. 4. Выяснить от чего зависит нагрузочная способность конического редуктора и оценить нагрузочную способность изучаемого редуктора. 5. Выяснить назначение регулировок узлов редуктора и произвести регулировку подшипников и зацепления при сборке редуктора. В работе необходимо выполнить следующее: Изобразить кинематическую схему редуктора. Построить эскизы: а) вал-шестерня; б) колесо зубчатое; Определить характеристики зацепления.                         Изм. Лист № докум. Подпись Дата Разраб Пров. Н.контр Изучение конструкции, регулировка и оценка нагрузочной способности конического редуктора 3 12 Утв. Лист Лист Листов 2 Теоретическая часть Для привода рабочих органов различных механизмов и машин требуются значительные вращающие моменты при низкой угловой скорости, например, барабан лебедки подъемного крана, колесо автомобиля или трактора, ведущая звездочка цепного конвейера и т.д. А электродвигатели и двигатели внутреннего сгорания имеют наоборот при значительной угловой скорости небольшие вращающие моменты. Конические редукторы, как и другие типы редукторов, предназначены для согласования параметров движения между двигателем и исполнительным органом какой-либо машины. Особенностью конической передачи является то, что оси ведущего и ведомого звеньев пересекаются под некоторым углом. Межосевой угол (равный сумме углов делительного конуса шестерни и колеса) передачи может принимать значения от 10° до 170°, однако передачи с межосевыми углами отличными от 90°, встречаются редко. Редуктором называется механизм, состоящий из одной или нескольких передач зацеплением, выполненный в виде отдельного агрегата и служащий для передачи вращательного движения от вала двигателя к валу исполнительного органа машины, с понижением угловой скорости и повышением вращающего момента. Нагрузочной способностью редуктора является предельно допустимый момент на тихоходном валу, который определяется контактной прочностью зубьев, а также мощность на этом валу, зависящая от частоты вращения и допускаемого момента. Конические зубчатые передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки, оснастка и инструмент, а при монтаже необходимо обеспечить совпадение вершин конусов шестерни и колеса. Выполнить коническое зацепление с той же степенью точности, что цилиндрическое, значительно труднее. Из-за пересечения осей валов одно из колес, как правило, шестерня, располагается консольно, что отрицательно сказывается на распределении нагрузки по длине зуба. Значительные осевые нагрузки, возникающие в передаче, вызывают необходимость применения более сложных по конструкции опорных узлов. Все это приводит к увеличению шума и снижению КПД конической передачи. На основании опытных данных установлено, что нагрузочная способность конической прямозубой передачи составляет около 85 % от эквивалентной ей цилиндрической передачи. Несмотря на указанные недостатки, конические передачи применяются достаточно широко, так как условия компоновки и размещения элементов приводов и узлов машин и механизмов часто вынуждают располагать валы под углом друг к другу, чаще всего ортогонально (под углом 90°). Зубчатые колёса конических редукторов могут быть выполнены с прямыми, тангенциальными (косыми) и круговыми зубьями. Прямозубые конические колёса имеют радиальное направление зубьев (β = 0o). В колёсах с тангенциальными (косыми) зубьями последние расположены под углом βne к радиусу, диапазон значений которого составляет βne = 20…30o. Конические колёса с круговыми зубьями, которые называются: круговой βn≠0 (чаще всего βn = 30o или βn = 35o) и круговой нулевой βn = 0o. Прямозубые конические передачи обычно применяются при окружных скоростях до 3 м/с. Но допускается их использование, как наиболее простых в монтаже и при скоростях до 8 м/с. При повышенных окружных скоростях желательно использовать конические передачи с тангенциальными и круговыми зубьями. Наиболее широко в высокоскоростных передачах применяются конические колёса с круговыми зубьями, как наиболее технологичные в изготовлении, обеспечивающие более плавное зацепление и, соответственно, меньший шум и большую нагрузочную способность. C увеличением угла наклона зубьев βne (βn) увеличивается плавность работы передачи, но одновременно растет осевая сила (Fa), что приводит к повышению нагрузки на подшипники. Что требует увеличения габаритов подшипниковых узлов, и при этом повышаются потери на трение в подшипниках. В связи, с чем предельное значение угла наклона в конической передаче с тангенциальными (косыми) зубьями составляет βne = 30o, а с круговыми зубьями βn = 35o. ГОСТ 19326-73 регламентирует три основные формы конусности (изменение размеров сечений по длине зуба). При осевой форме зуба I вершины делительного конуса и конуса впадин зубьев совпадают. Благодаря этому обеспечивается постоянство радиального зазора по всей длине зуба. Это позволяет увеличить радиус закругления у основания зуба и повысить его изгибную прочность. Данную форму конусности применяют для конических передач с прямыми, тангенциальными и круговыми зубьями. При осевой форме зуба II вершины делительного конуса и конуса впадин зубьев не совпадают. Это обеспечивает одинаковую ширину впадины по длине зуба. При этом толщина зуба по делительному конусу растет с увеличением расстояния от вершины. Данную форму конусности применяют для конических передач с круговыми и тангенциальными зубьями. При осевой форме зуба III образующие делительного конуса, конусов вершин и впадин зубьев параллельны (равновысокие зубья, т.е. зубья не имеют конусности по высоте). Данную форму конусности применяют для конических передач с круговыми зубьями. При значении передаточного числа u до 6,3 и ортогонально расположенными осями быстроходного и тихоходного валов применяют одноступенчатые конические редукторы. Из них наиболее распространены редукторы с валами, оси которых расположены в горизонтальной плоскости. Двухступенчатые коническо-цилиндрические редукторы изготавливают с передаточными числами u от 6 до 40. При необходимости получения ещё бoльших значений передаточных чисел и перпендикулярного расположения быстроходного и тихоходного валов применяют коническо-цилиндрические трёхступенчатые редукторы. Передаточное число u таких механизмов лежит в диапазоне от 40 до 320. Корпуса редукторов обычно выполняют из серого чугуна с разъемом по плоскости расположения валов. Они состоят из основания и крышки, которые соединяются между собой болтами с гайками и шайбами. Взаимное расположение крышки и корпуса фиксируется коническими (реже цилиндрическими) штифтами. Отжимной винт служит для разъединения основания корпуса и крышки. Для осмотра состояния зубчатых колес и заливки в редуктор масла в верхней части редуктора имеется смотровая крышка. В крышку обычно устанавливается отдушина, служащая для выравнивания давления воздуха внутри и снаружи редуктора. Иногда отдушина вворачивается в верхнюю часть корпуса редуктора. Контроль уровня масла в представленных редукторах осуществляют при помощи жезлового маслоуказателя. Для контроля уровня масла могут также использоваться фонарные и трубчатые маслоуказатели, и мерные пробки. Для слива отработанного масла в нижней части корпуса имеется пробка. Смазывание подшипников быстроходного вала консистентной смазкой осуществляют через пресс-масленку (тавотницу). Для транспортировки редуктора предусмотрены проушины и грузовые крюки. Редуктор конический одноступенчатый представлен на рисунках. Быстроходный и тихоходный валы установлены на конических роликоподшипниках, установленных враспор. Быстроходный вал установлен в стакане, что облегчает регулировку зацепления до совпадения вершин начальных конусов шестерни и колеса. Осевое положение стакана с быстроходным валом и шестерней регулируют металлическими прокладками, установленными между корпусом и фланцем стакана 15. Для регулировки подшипников тихоходного вала и зацепления между корпусом и крышками установлены металлические прокладки. Осевую регулировку колес производят после регулировки подшипников. Крышки и стакан крепятся к корпусу винтами. В сквозных крышках установлены манжетные уплотнения, их назначение ‒ исключить вытекание масла из редуктора и попадание пыли и грязи в редуктор. Для передачи вращающего момента на валах установлены шпонки. Смазка колес производится окунанием в масляную ванну. 3 Практическая часть 3.1 Кинематическая схема редуктора Кинематическая схема конического редуктора, рассматриваемого в данной лабораторной работе, представлена на рисунке 1.1.  Рисунок 1 – Кинематическая схема редуктора 3.2 Основные параметры редуктора Основные параметры редуктора представлены в таблице 1. Таблица 1 – Основные параметры редуктора

Продолжение таблицы 1

Продолжение таблицы 1

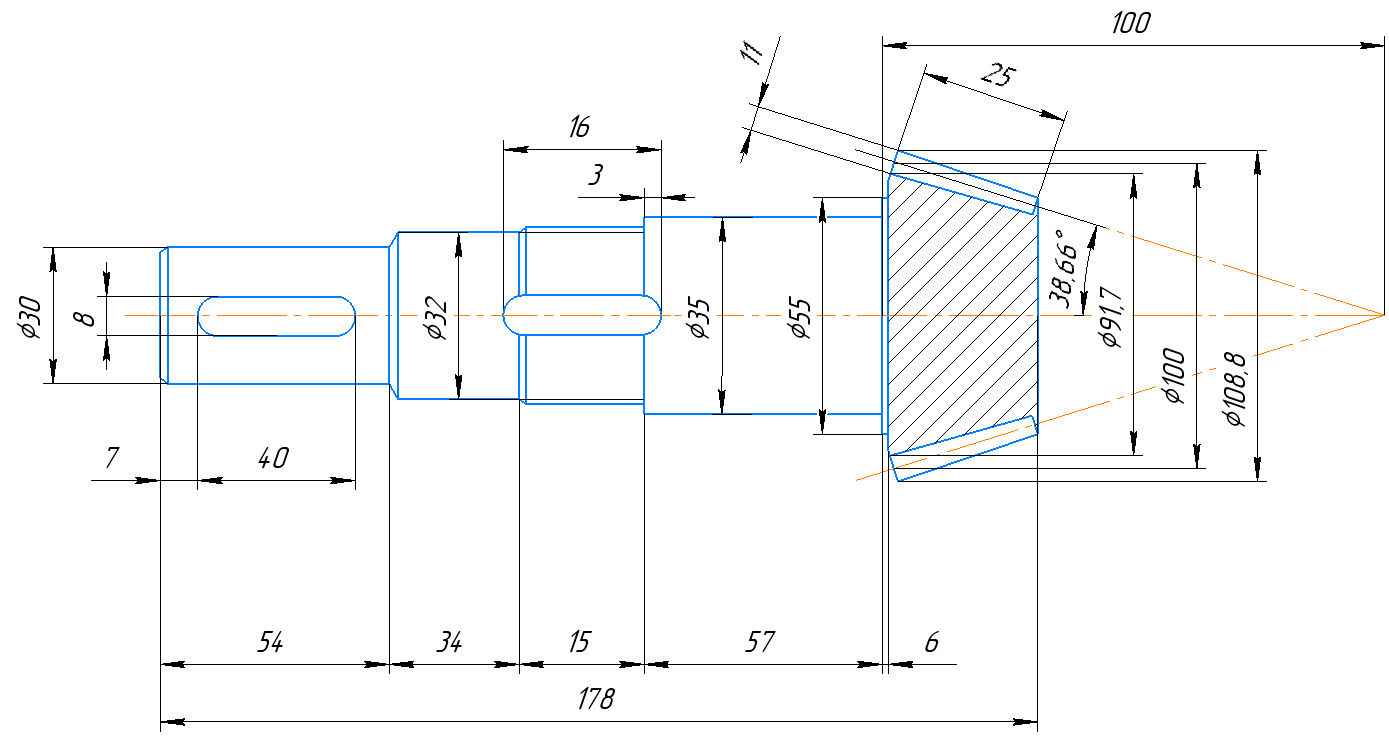

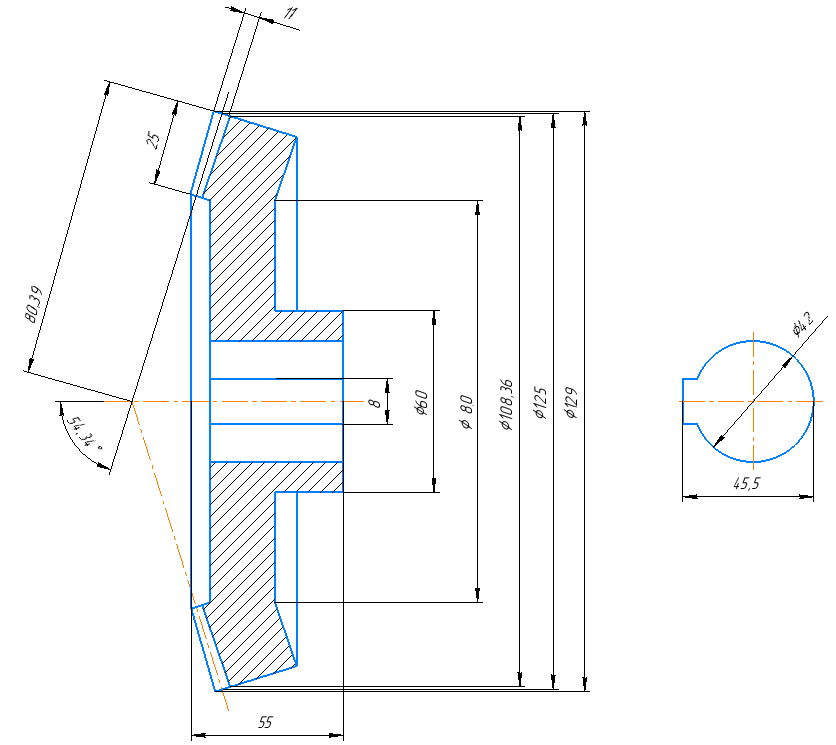

Мощность на тихоходном валу:  3.3 Эскизы деталей и узлов редуктора Эскиз вала-шестерни конического редуктора представлен на рисунке 2.  Рисунок 2 – Эскиз вала-шестерни Эскиз зубчатого колеса представлен на рисунке 3.  Рисунок 3 – Эскиз зубчатого колеса. 4 Вывод В процессе выполнения лабораторной работы, я изучил конструкцию конического редуктора и ознакомился с принципами регулировки и оценки нагрузочной способности редуктора. Список использованных источников 1.Узяков, Р.Н.Редукторы конические и коническо-цилиндрические [Текст]: методические указания для студентов, обучающихся по программам высшего профессионального образования по направлениям подготовки технических специальностей / Р. Н. Узяков, С. Ю. Решетов, Г. А. Клещарева; М-во образования и науки Рос. Федерации, Федер. гос. бюджет. образоват. учреждение высш. проф. образования "Оренбург. гос. ун-т", Каф. деталей машин и приклад. механики. - Оренбург: Агентство "Пресса", 2013. - 43 с. : ил. - Библиогр.: с. 39. - Прил.: с. 40-42. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для технических специальностей вузов. – 7-е изд., испр. – М.: Высшая школа, 2001. – 447 с.: ил. 3. Курсовое проектирование деталей машин: Учебное пособие для машиностроительных специальностей техникумов /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – 416 с.: ил. 4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. –М.: Высшая школа, 1991. – 432 с. 5. Решетов Д.Н. Детали машин: Учебник для вузов. – Изд. 4-е, испр. и перераб. – М.: Машиностроение, 1989. – 360 с.: ил. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||