отчет по практике. отчет по практике 6 семестр. Отчет по технологической практике на Ресурсный центр сварка в строительстве

Скачать 424.67 Kb. Скачать 424.67 Kb.

|

|

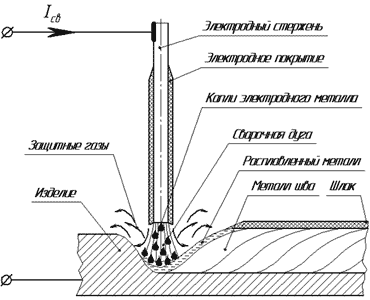

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» ОТЧЕТ ПО ТЕХНОЛОГИЧЕСКОЙ ПРАКТИКЕ на Ресурсный центр «сварка в строительстве» ОмГТУ Студент: Комаров А. В. Кур 3 Группа ЗС-161 _________________________________ Направление: 15.05.01 Проектирование Технологических машин и комплексов Руководитель: ст. преподаватель Саяпин Ю. А. _________________________________ Омск 2019 СОДЕРЖАНИЕ ВВЕДЕНИЕ 3 1 Техника безопасности 4 2 Назначение стандартов и технических условий действующие на предприятии 5 3 Технология сборки и сварки обечайки 7 4 Дуговая сварка покрытыми электродами 8 4.1 Аппарат для сварки покрытыми электродами ДС 250.33 10 5 Дуговая сварка под слоем флюса 11 5.1 Аппарат для сварки под слоем флюса ESAB LAF 631 14 ЗАКЛЮЧЕНИЕ 16 CПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 17 ВВЕДЕНИЕ Технологическая практика является важной составной частью учебного процесса. Целью практики является закрепление теоретических знаний, полученных студентами при изучении основных дисциплин. Первая технологическая практика решает как общие, так и специальные задачи обучения и предназначена обеспечить качество профессиональной подготовки бакалавров, согласно государственному образовательному стандарту. Она, как и преддипломная практика, направлена на подготовку квалифицированных специалистов и является одним из основных этапов их обучения. Составление отчета о первой Технологическая практике — это способ проверить, насколько студент способен справляться с будущей специальностью, на каком уровне им усвоен теоретический курс и пройдены первые шаги по приобретению профессиональных навыков. Как правило, отчет о прохождении производственной практики является началом и заделом для создания курсовой работы специалиста, выпускной работы бакалавра, а в последующем, возможно и его магистерской работы. Кроме этого он подготавливает студентов к более успешному изучению соответствующих новых дисциплин учебного плана специальности. Поэтому каждый студент обязан серьезно и ответственно подойти к написанию отчета о производственной практике, которое начинается непосредственно на производстве. Первое требование к студенту состоит в том, что составление отчёта должно проходить во время прохождения практики. По завершению практики отчет, составленный студентом, даётся на просмотр руководителю от предприятия, который проверяет, а при необходимости исправляет и подписывает отчет. Подпись руководителя практики от предприятия, в обязательном порядке, заверяется печатью предприятия. 1 Техника безопасности Техника безопасности на предприятии – это совокупность мероприятий организационного и технического характера, которые направлены на предотвращение на производстве несчастных случаев и на формирование безопасных условий труда. С целью обеспечения охраны труда на всевозможных предприятиях, прикладываются все усилия для того, чтобы сделать труд работающих людей безопасным, а как итог, большие средства выделяются именно для осуществления этих целей. На заводах, под подчинением у главного инженера завода, функционирует специальная служба безопасности, которая разрабатывает различные мероприятия, которые в будущем обязаны обеспечить каждому рабочему безопасные условия труда. Кроме того, специальная служба безопасности контролирует уровень безопасности технике на производстве, ее состояние, а также следит за тем, чтобы абсолютно все принимаемые на предприятие рабочие, обучались безопасным приемам работы. С целью абсолютного обеспечения охраны труда на заводах и на предприятиях систематически проводятся мероприятия, которые в последующем обеспечивают снижение получения травм на рабочем месте, а также значительно уменьшают возможность возникновения несчастного случая. Вводный инструктаж проводит инженер по технике безопасности или лицо, на которое приказом руководителя возложена работа по охране труда и технике безопасности. Инструктаж проводят со всеми принимаемыми на работу независимо от их образования, стажа работы по данной профессии или должности, а также с командированными, учащимися и студентами, прибывшими на практику. Первичный инструктаж на рабочем месте проводит руководитель того подразделения, в котором предстоит работать данному работнику. Такой инструктаж проводят с каждым работником индивидуально с практическим показом безопасных приемов и методов труда. Для любого предприятия существует ряд правил техники безопасности, которые стоит соблюдать: если вы получили новую, ранее незнакомую работу, следует потребовать у мастера дополнительного инструктажа в плане техники безопасности; выполняя работу, стоит сохранять внимательность, не стоит отвлекаться на посторонние дела и разговоры, а также отвлекать других. 2 Назначение стандартов и технических условий действующие на предприятии Стандарт организации (СТО) — нормативный документ, разрабатываемый для внутрикорпоративного использования в компании. Цель стандарта организации (СТО) — стандартизация процессов на предприятии для эффективного выстраивания бизнеса, совершенствования производственных процессов, обеспечения стабильного качества и конкурентоспособности продукции или выполнения работ, оказания услуг. СТО может разработать любое предприятие вне зависимости от сферы деятельности, особенно актуальна разработка СТО для предприятий пищевой отрасли, например, для крупных торговых сетей, имеющих собственные производственные цеха. Требования к разработке СТО определены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения». Стандарт разрабатывается таким образом, чтобы не противоречить действующему законодательству, техническим регламентам, ГОСТам и др. Разработка СТО и внедрение его на предприятии позволяют существенно снижать возможные риски, применять объективные методы оценки деятельности, выстраивать фундамент для дальнейшего развития и стабильной работы компании. Структура СТО подбирается индивидуально для каждой компании. Содержание стандарта организации, выпускающую определенный вид продукции, может включать следующие разделы: наименование продукции; область применения; термины и определения; ассортимент; технические требования; правила приемки; методы контроля; транспортировка и хранение; гарантия поставщика; приложение (при необходимости); библиография; ключевые слова; лист регистрации изменений. Кроме того, стандарт может отражать положения, касающиеся услуг, оказываемых предприятием, принятия различных решений на уровне менеджмента. Стандарт организации — это: документальное закрепление и применение компанией оптимизированных процессов, необходимых для эффективного управления деятельностью предприятия, перспективного развития, обеспечения качества и безопасности выпускаемой продукции или оказания услуг, выполнения работ; подтверждение соблюдения организацией требований технических регламентов, госстандартов и других документов, регламентирующих деятельность компании; возможность провести сертификацию или декларирование выпускаемой продукции, если этого требует законодательство, для возможности беспрепятственной реализации продукции на территории РФ. 3 Технология сборки и сварки обечайки Сборку обшивки корпуса из обечаек производить на сборочной площадке. Для сборки обшивки корпуса на плоском стенде наносится контур обечайки и контрольная линия ДП. Установить ограничительные планки с учётом уменьшения диаметра на усадку пазов при сварке. Установить краном обечайку на сборочный стенд. Выровнять нижние торцы обечайки по контрольной линии, нанесенной на стенде с допуском ±5 мм и закрепить его с помощью клиньев. Проверить плановым уровнем горизонтальность верхнего торца закладной обечайки на чистовой торцевой кромке. Выполнить выравнивание обечайки с допуском на негоризонтальность ±1 мм. Установить и приварить распорное кольцо. Выставить и приварить по верхним торцам закладной обечайки направляющие планки 8 штук снаружи обечайки. Установить краном обечайку на закладную в контур, образованный направляющими планками по длине обечайки, совместить контрольные линии, намеченные на стыкуемых обечайках с допуском ± 2 им. Проверить шланговым уровнем горизонтальность торца обечайки по теоретической линии чистовой кромки или ее контрольной. Выполнить выравнивание обечайки с допуском на негоризонтальность ±1 мм. Выровнять разностенность по стыкам обечаек. Подготовить стыковые кромки под сварку. Закрепить стык электроприхватками с соблюдением требования раздела 6. Закрепление стыков на электроприхватки должно производиться в последовательности выравнивания разностенности. После закрепления стыка и снятия приспособлений для выравнивания разностенности, проверить наличие по стыку домиков и разностенности, смещение пазов относительно ДП. Величина домиков и разностенности допускается не более 2 мм. Установить и приварить распорные кольцам по краям обечайки. Сдать стык обечаек УКП под сварку. Выполнить сварку стыков обечайки с соблюдением раздела 7. Произвести сварку шва автоматической сваркой СВ10ГН АН - 42. Сдать сварку швов на контроль. Освободить узел от закреплении. Снять узел с оснастки. Изготовленную обечайку проверить на соответствие требованиям чертежа и сдать ОТК. 4 Дуговая сварка покрытыми электродами При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 6). Кристаллизация основного металла и металла электродного стержня  Рисунок 6 - Схема сварки покрытым металлическим электродом Электрод состоит из электродного стержня и электродного покрытия ( рисунок 6). Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют: Газообразующие: Шлакообразующие: Рафинирующие элементы; Связующие; Пластификаторы. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. Достоинства способа:Простота оборудования; Возможность сварки во всех пространственных положениях; Возможность сварки в труднодоступных местах; Быстрый, по времени переход от одного вида материала к другому; Большая номенклатура свариваемых металлов. Недостатки способа:Большие материальные и временные затраты на подготовку сварщика; Качество сварного соединения и его свойства во многом определяются субъективным фактором; Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия); Вредные и тяжёлые условия труда. 4.1 Аппарат для сварки покрытыми электродами ДС 250.33 Аппарат ДС 250.33 - мощный 250-амперный инверторный источник с микропроцессорным управлением для сварки покрытыми электродами до 5мм признанный лидер в своем классе (рисунок 7).  Рисунок 7 - аппарат ДС 250.33 Обеспечивает плавное регулирование сварочного тока в диапазоне от 25 до 250 А. Точность задания тока - до 1А, контролируется цифровым индикатором. Имеет цифровую индикацию параметров сварки - Тока сварки (А) и Степени "форсирования дуги" (в относительных единицах) Выполнен в "безопасном варианте", что означает пониженное напряжение холостого хода - 12 В. Снабжен системой "горячего старта", обеспечивающей легкое возбуждение сварочной дуги. Снабжен устройством "антистик", защищающим от прилипания электрода; Имеет возможность регулировки "форсирования" сварочной дуги, которое определяет поведение сварочного тока в момент уменьшения и далее замыкания дугового промежутка (ис.1). Уменьшение "форсирования" снижает разбрызгивание металла, а увеличение "форсирования" уменьшает вероятность залипания электрода, увеличивает проплавление и давление дуги. Позволяет выбирать наклон вольтамперной характеристики 0.4В/А или 1.25В/А, управляя переносом металла, в зависимости от конкретных условий сварки и типа электрода, что особенно важно при сварке целлюлозными электродами. Предусмотрено автоматическое отключение при перегреве, пониженном напряжении и отсутствии одной из фаз питающего напряжения. Рабочий диапазон температур от -40 до +40 С и поддержание заданного тока вне зависимости от колебаний напряжения сети, а также дистанционное управление сварочным током делают ДС 250.33 современным профессиональным источником, способным удовлетворить запросы каждого сварщика. Имеет высокое выходное напряжение, что позволяет вести сварку на кабелях до 25м. Идеально подходит для питания от автономного генератора, за счет встроенного входного фильтра, улучшающего электромагнитную совместимость источника с питающей сетью. ДС 250.33 аттестован отраслевым центром - ВНИИГАЗ и рекомендован для "…эксплуатации на объектах ОАО "Газпром" в закрытых помещениях стационарного типа и передвижных установках типа КУНГ…". ДС 250.33 аттестован экспертным центром системы лицензирования Гостехнадзора РФ - АО ВНИИСТ и "…удовлетворяет требованиям. 5 Дуговая сварка под слоем флюса Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса (рисунок 8).   Рисунок 8 - Сварка под флюсом Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода. Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки: максимальная защита сварочной зоны в процессе работы, значительное сокращение потерь электрода и присадочной проволоки, практически полное отсутствие брызг металла, повышение производительности сварочного процесса, снижение чувствительности к появлению оксидов на поверхности металла, дополнительная защита операторов от дугового свечения, высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе. Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода: повышение общих расходов на сварочный процесс, повышение сложности корректировать положение дуги, необходимость дополнительной защиты органов дыхания операторов от газов, невозможность визуально контролировать непосредственное место сварки, невозможность сварки в любом пространственном положении, повышение текучести металла и флюса в процессе работы, высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов. Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам. Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости. Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки. Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва. В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп: по способу производства: плавленые или неплавленые (керамические), по химическому составу: оксидные, солевые или смешанные (солеоксидные), по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные, по строению гранул: стекловидные, пемзовидные или цементированные. 5.1 Аппарат для сварки под слоем флюса ESAB LAF 631 Сварочные источники LAF (рисунок 9) имеют отличные сварочные характеристики во всем диапазоне токов и напряжений. Особенно хороши характеристики первичного зажигания и повторного зажигания дуги. Источники обеспечивают стабильную дугу, как на высоких, так и на малых величинах напряжения. Плавное регулирование напряжения дуги позволяет четко управлять сварочными параметрами.  Рисунок 9 - ESAB LAF 631 Выпрямители LAF обеспечивают стабильность дуги при очень малых величинах напряжений. Это значит, что они идеальны для МИГ/МАГ сварки. Источники серии LAF обладают отличными сварочными характеристиками во всем диапазоне регулировок тока и напряжения, что особенно важно при поджиге дуги или её повторном возбуждении. Источники демонстрируют хорошую стабильность дуги как на высоких, так на низких токах. Источники не имеют свою собственную панель управления сварочными параметрами, поэтому для управления необходимо использовать сварочные головы с полностью цифровыми блоками управления сваркой PEK - контроллер с максимальными возможностями управления или PEI - с базовыми функциями для менее требовательных областей применения. Таблица 1 - технические характеристики

Символ s означает, что источник сварочного тока может быть использован в районах с повышенной электрической опасности, то есть области, где вероятность поражения электрическим током увеличивается из-за высокой влажности и / или близость к заземленном металлическим объектам. ЗАКЛЮЧЕНИЕ Ручная дуговая сварка слишком трудоёмка, требует большого количества квалифицированных кадров, сравнительно дорога, и, естественно, не может обеспечить однородность продукции, а так как последующий контроль качества сварки затруднителен, недостаточно надёжен и не всегда выполним, то доверие к качеству сварки снижается и заведомо уменьшаются допускаемые напряжения для сварных швов. В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс по степени автоматизации основных операций может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки. Автоматизации хорошо поддаются все основные виды дуговой сварки. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется ещё значительная доля ручного труда. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. O6opyдoвaниe для дyгoвoй cвapки: Cпpaв. пoco6иe / Пoд peд. B.B. Cмиpнoвa. - Л.: Энepгoaтoмиsдaт. Лeнингp. oтд-ниe, 1986. – 656 c. 2. Cвapкa и cвapивaeмыe мaтepиaлы: Cпpaв. в 3 т. / B.H. Boлчeнкo, Э.Л. Maкapoв, B.B. Шип и дp. – M.: Meтaллypгия, 1991. – 527 c. 3. Cвapкa в мaшинocтpoeнии: Cпpaв. в 4 т. / Пoд peд. A.И. Aкyлoвa. –M.: Maшинocтpoeниe, 1978. – T. 2. 4. Cвapoчныe мaтepиaлы для дyгoвoй cвapки / Б.П. Koнищeв, C.A. Kypлa- нoв, H.H. Пoтaпoв, B.Д. Xoдaкoв. – M.: Maшинocтpoeниe, 1989. – 544 c. 5. «Maшинocтpoeниe»: Энцикл. T. IV-6. O6opyдoвaниe для cвapки. / Пoд peд. Б.E. Пaтoнa. – M.: Maшинocтpoeниe, 1999. – 496 c. 6. Cпpaвoчник пo cвapoчнoмy o6opyдoвaнию cтpaн CЭB и Югocлaвии. –Kиeв: Texникa, 1988. – 182 c. |