Способы очистки внутренней полости магистрального нефтепровода с участками разного диаметраСпособы очистки внутренней полости ма. Способы очистки внутренней полости магистрального нефтепровода с. Отчет учебная практика проектная практика

Скачать 1.72 Mb. Скачать 1.72 Mb.

|

|

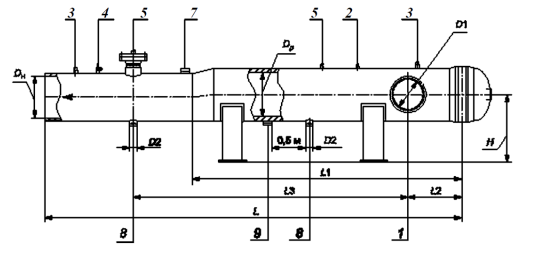

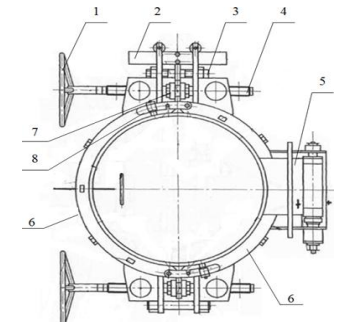

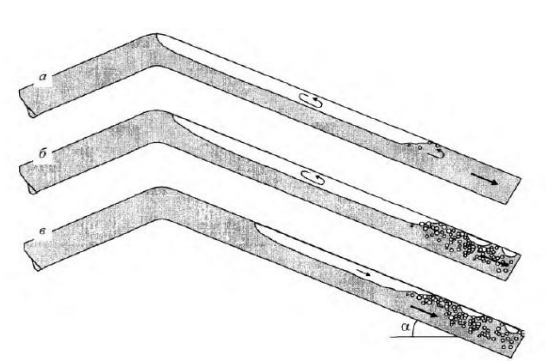

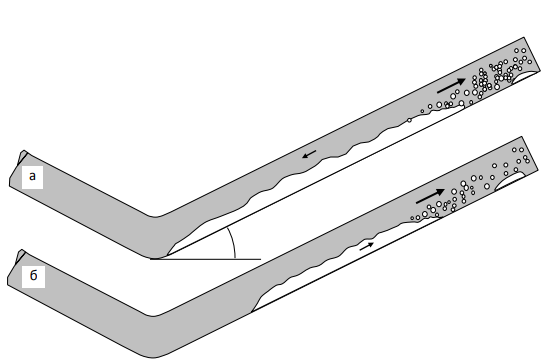

М  ИНОБРНАУКИ РОССИИ ИНОБРНАУКИ РОССИИфедеральное государственное бюджетное образовательное учреждение высшего образования «Самарский государственный технический университет» (ФГБОУ ВО «СамГТУ») Россия, 443100, Самара, ул. Молодогвардейская, 244. Телефон: (846)3335-075. rector@samgtu.ru Институт нефтегазовых технологий Кафедра Трубопроводный транспорт ОТЧЕТ Учебная практика: проектная практика Тема проекта: Способы очистки внутренней полости магистрального нефтепровода с участками разного диаметра Обучающегося 2 курса гр. 2-ИНГТ-21ИНГТ-243/ИС Кузнецов Николай Александрович Руководитель практики от кафедры: должность, ФИО______________________ Самара, 2023 Содержание 1 Периодичность и виды очистки…………………………………….......…….3 2 Образование отложений в трубопроводе………………………….......……..4 3 Очистка нефтепроводов……………………………………...………..............4 3.1 Очистка трубопровода от асфальтосмолопарафинистых отложений……5 4 Камера пуска………………………………………….......................................7 4.1 Камера приема…………………………...………………..............................8 4.2 Затворы камеры……………………………………………...........................9 5 Очистные устройства……………………………………………...................10 5.1 Очистные скребки типа СКР (жесткие ОУ) ………………………….......11 5.2 Очистка нефтепроводов гелевыми системами ………………...………...14 5.3 Поролоновые (мягкие) поршни……………………………………...…….16 6 Методы предотвращения парафинообразования…………………..…...….17 6.1 Применение ингибитора предотвращения парафинообразований……...17 6.2 Технологический метод борьбы с отложениями парафина……..…...….19 6.3 Тепловой метод борьбы с отложениями парафина………...……..……...20 6.4 Удаление газовых и водяных скоплений…………………………………21 7 Рекомендации выбора технологии очистки нефтепровода…………......…23 Список литературы…………………..…….…………………...........................24 1 Периодичность и виды очистки Для поддержания изначальной пропускной способности нефтепровода, предупреждения образования внутритрубных отложений и скопления воды, а также для подготовки участка магистрального нефтепровода к проведению внутритрубной инспекции проводится процесс очистки внутренней полости магистрального нефтепровода с помощью пропуска ОУ. Работы по очистке МН должны вестись: - с соблюдением мер по обеспечению пожаровзрывобезопасности в соответствии с Правилами безопасности при эксплуатации МН; - в соответствии Правилами пожарной безопасности при эксплуатации магистральных нефтепроводов. Существуют три вида очисток внутренней полости: Периодическая – производится для очистки полости от отложений, скоплений газа и воды, постоянного поддержания пропускной способности, а также для предупреждения разрушений, связанных с развитием внутренней коррозии в нефтепроводе; Целевая – производится после проведения различного рода ремонтных работ с целью очистки полости трубы от остатков герметизаторов на линейной части МН; Преддиагностическая – производится для достижения такого качества очистки полости магистрального нефтепровода, которое удовлетворяет техническим характеристиками используемых инспекционных внутритрубных приборов. Для каждого, отдельно взятого, участка магистрального нефтепровода главный инженер организации, ответственной за эксплуатацию объекта, разрабатывает и утверждает инструкции по очистки внутренней полости. Работы по очистке нефтепроводов должны выполняться в соответствии с Положениями и инструкциями, разработанными и утвержденными в установленном порядке. Допускается проводить целевую очистку с помощью пропуска одного ОУ, байпасные отверстия которого закрыты. Периодическая, как и преддиагностическая очистки проводится при помощи пропуска не менее, чем двух ОУ, согласно Положению о проведении работ по очистке внутренней полоти МН. Причем, время между пусками ОУ с закрытыми и открытыми байпасными отверстиями не должно превышать 24 часов. Компании обязаны составлять и утверждать планы годовых работ по очистке нефтепроводов, учитывая планы по перекачке нефти, по проведению внутритрубных инспекций, а также учитывая свойства нефти. Для каждого магистрального нефтепровода индивидуально, в зависимости от свойств транспортируемой среды и особенностей эксплуатации, определяется периодичность его очистки. На практике очистку внутренней полости магистральных нефтепроводов производят не реже, чем один раз в квартал. Однако, если в промежутках между очистками пропускная способность нефтепровода снизилась на 2% и более необходимо провести внеочередную очистку нефтепровода 2 Образование отложений в трубопроводе В перекачиваемой нефти в малых количествах содержатся механические примеси, растворенный или кристаллический парафин, церезины, асфальтово-смолистые и другие вещества. При определенных условиях, во время перекачки нефти по нефтепроводу, эти вещества могут осаждаться на поверхности внутренней полости трубопровода, образуя плотные отложения[4]. По своему составу данные отложения представляют сложную многокомпонентную среду, которая включает в себя твердую и жидкую фазы. Главными факторами, которые влияют на рост отложений, являются: режим перекачки нефти по трубопроводу; физико-химические свойства нефти; изменение температурного режима транспортируемой нефти по длине трубопровода; содержание в нефти растворенного газа. Структура образованных на внутренней поверхности отложений неравномерна. По сечению трубопровода отложения состоят из двух слоев. Первый слой – пристенный. Он обладает высокой плотностью и толщиной, близкой к равномерной. Состоит в основном из твердых кристаллов парафина. Второй же слой, оседающий на первом, состоит из рыхлой взвеси и шлама и имеет переменную толщину. Стоит отметить, что и по длине трубопровода толщина отложений также не является равномерной. Она убывает по мере удаления от начала трубопровода. Отложения, образующиеся на внутренней стенке нефтепровода, представляют собой довольно плотную (p = 0,92…1,14 т/м3) и трудно смываемую массу. Они, уменьшая живое сечение трубопровода, приводят к значительному снижению пропускной способности нефтепровода, и, следовательно, к росту энергозатрат на перекачку. Поддержание пропускной способности трубопровода на определенном заданном уровне осуществляется при помощи периодической очистки полости от отложений парафина. Для удаления отложений из трубопровода применяются разные механические очистные устройства (ОУ) различных конструкций. 3 Очистка нефтепроводов Запуск нефтепровода в эксплуатацию сопровождается удалением из полости опрессовочной воды и строительного мусора. Кроме того при эксплуатации магистральных нефтепроводов их необходимо периодически очищать от отложений нерастворимых компонентов (парафина, асфальтосмолистых веществ), посторонних предметов, скоплений воздуха, воды и конденсата. Они, в свою очередь, оказывают значительное влияние на стоимостные показатели перекачки нефти. Происхождение и природа этих образований может быть различной. Появление подобных образований приводит к уменьшению эффективного диаметра нефтепровода и, следовательно, к увеличению гидравлических потерь. Что, свою очередь, приводит к уменьшению производительности трубопровода, увеличению напоров станций и энергозатрат на дальнейшую перекачку. При заданной производительности потери напора должны будут компенсироваться увеличением давления на насосноперекачивающих станциях, что является причиной возрастания энергозатрат. Однако повышение рабочего давления не всегда осуществимо из-за ограничения механической прочности трубопровода. Поэтому, для снижения гидравлического сопротивления трубопровода и обеспечения его нормального и безопасного функционирования необходимо проводить его периодическую очистку. Проведение очистки диктуется как необходимостью в поддержании изначально запланированной пропускной способности трубопровода, так и сохранением его целостности. Ведь, например, локальная внутренняя коррозия магистральных нефтепроводов часто происходит в результате активности микроорганизмов, особенно сульфатвосстанавливающих бактерий. В свою очередь, наличие воды в трубопроводе и ее дальнейшее скопление в пониженных местах нефтепровода приводит к росту популяции бактерий и развитию процессов коррозии. Наличие внутритрубных отложений также является питательной средой для микроорганизмов. Оно усугубляет развитие очагов коррозии и приводит к ускоренному темпу потери металла. 3.1 Очистка трубопровода от асфальтосмолопарафинистых отложений Наибольшее распространение получил метод борьбы с внутритрубными отложениями путем их периодической очистки, которую проводят при помощи специальных очистных устройств. Данные устройства должны удовлетворять ряду следующих требований: сохранять эффективность очистки на больших расстояниях (иметь высокую износостойкость); обладать хорошей проходимостью через гнутые участки, задвижки, местные сужения и т. д.; быть просты ми по конструкции и недорогими. Кроме того, на все ОУ необходимо иметь полный комплект эксплуатационной и разрешительной документации: Сертификат соответствия государственным стандартам; Разрешение Ростехнадзора России на применение; Заключение о взрывобезопасности; Паспорт; Формуляр; Инструкция по монтажу; Руководство по эксплуатации; Ведомость запасных принадлежностей; Ведомость эксплуатационных документов. Во время проведения очистки внутренней полости оформляют ряд документов: Акт готовности скребка к пропуску по трубе; Акт готовности трассы к пропуску скребка; Акт приема очистного скребка. Запуск и прием скребков (инспекционных снарядов) производится на специальных, приспособленных для этого площадках перекачивающих станций, которые обязаны быть оборудованы камерами пуска–приема очистных устройств. Камера, по своей сути, представляет собой тупиковый участок трубопровода с концевым затвором, диаметр которой на порядок больше линейной части и технологической обвязки Принципиальная схема узла пуска–приема очистных устройств показана на рис. 1.  Рисунок 1 – Принципиальная схема узла приема-запуска очистного устройства: С – сигнализатор; М – манометр; ЕП – емкость подземная для опорожнения камер приема-запуска очистного устройства Перед запуском очистного устройства производится освобождение камеры от нефти в емкость ЕП, затем в камеру запуска помещается ОУ и закрывается концевой затвор. Когда подтверждается готовность к запуску ОУ, открываются задвижки 2 и 1, а задвижка 3 закрывается. После срабатывания линейного сигнализатора о прохождении ОУ в магистраль задвижки 1, 2 и 3 возвращаются в исходное состояние в обратном порядке. Для приема ОУ открываются задвижки 6 и 7, и одновременно закрывается задвижка 5. После получения сигнала о входе ОУ в камеру, задвижка 5 открывается, задвижки 6 и 7 закрываются, отключая камеру от трубопровода, а прием нефти на перекачивающую станцию производится через открытую задвижку 5. Извлечение ОУ из камеры производится после сброса давления и слива нефти в емкость ЕП[4]. Узлами приема-запуска очистного устройства, как правило, оснащаются ПС, расположенные на границе эксплуатационных участков. Промежуточные ПС оборудуются узлами пропуска ОУ (рис. 2)  Рисунок 2 – Принципиальная схема узла пропуска очистного устройства Промежуточные ПС на период пропуска ОУ, как правило, останавливаются во избежание попадания удаляемых отложений в технологические трубопроводы и насосы. Остановка перекачивающей станции производится не менее чем за 2 часа до расчетного времени подхода очистного устройства. При этом открываются задвижки 6, 7 и закрываются задвижки 1, 5, 8 и 9. После прохождения ОУ мимо ПС и срабатывания линейного сигнализатора, станцию включают в работу. Для этого открываются задвижки 1, 8, 9 и закрываются 6, 7. 4 Камера пуска Камера пуска средств очистки и диагностирования (рис.3): техническое устройство, обеспечивающее пуск внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды в магистральный трубопровод.  Рисунок 3 - Общий вид камеры пуска СОД Камера пуска СОД состоит из: 1 - патрубок подвода рабочей среды; 2 - патрубок для установки датчика давления; 3 - патрубок для присоединения трубопровода газовоздушной линии; 4 - патрубок для подачи пара или инертного газа; 5 - патрубок для установки вапасовочного устройства; 6 - патрубок для установки манометра; 7 - сигнализатор прохождения СОД; 8 - патрубок для присоединения дренажного трубопровода; 9 - датчик контроля герметичности. 4.1 Камера приема Камера приема средств очистки и диагностирования (рис. 4): техническое устройство, обеспечивающее прием внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды из магистрального трубопровода.  Рисунок 4 — Общий вид камеры приема СОД 1 — патрубок отвода рабочей среды; 2 — патрубок для установки датчика давления; 3 — патрубок для присоединения трубопровода газовоздушной линии; 4 — патрубок для подачи пара или инертного газа; 5 — патрубок для установки манометра; 6 — сигнализатор прохождения СОД; 7 — патрубок для присоединения дренажного трубопровода, 8— датчик контроля герметичности. Камеры состоят из следующих основных элементов: -корпус (номинальная и расширенная часть); -патрубки; -затвор; -опоры. 4.2 Затворы камеры Затворы камеры по конструктивному исполнению подразделяют: - на затвор байонетный [10] (рисунок 5);  Рисунок 5 - Общий вид быстродействующего затвора байотенного типа. Быстродействующего затвора байотенного типа состоит из: 1-корпус; 2-крышка; 3-рычаг; 4,6,10-упоры; 5-предохранительное устройство; 7-зубчатый сектор; 8-кронштейн; 9-болт. -затвор хомутовый (рис. 6);  Рисунок 6 - Общий вид затвора хомутового типа. Затвор хомутовый состояит из: 1 - штурвал; 2 - траверса; 3 - шпилька блокирующая; 4 - винт; 5 - поворотное устройство; 6 - полухомут; 7 - планка зажимная; 8 -защелка. - затвор секторный (рис.7).  Рисунок 7 - Затвор секторного типа. Затвор секторного типа состоит из: 1 - кожух затвора; 2 - устройство предохранительное; 3 - сектор; 4 - винт; 5 - устройство поворотное. Затвор обеспечивает: - время открытия—закрытия — не более 10 мин; - свободное, без заеданий, вращение стяжных винтов при открытии—закрытии; - свободное перемещение крышки при открытии—закрытии. Управление затвором камеры — ручное. Затвор оборудуют предохранительным устройством, исключающим возможность его открывания при наличии избыточного давления в камере и не допускающим пропуск рабочей среды 5 Очистные устройства В последние годы разработаны и до сих пор разрабатываются большое количество разнообразных конструкций очистных скребков и разделителей: поршневые, дисковые, манжетные, шаровые, комбинированные и др. Почти все скребки оснащены разными чистящими элементами – металлическими щетками или специальными ножами, которые позволяют хорошо счищать твердые поверхностные отложения парафина. Движение скребков или разделителей происходит в потоке транспортируемой нефти. Такая возможность обеспечивается за счет наличия упругих манжет из маслобензостойкой резины, которые плотно прилегают к стенке трубопровода во время движения. Также в качестве материала для манжет может использоваться и полиэтилен. Общим недостатком как резиновых, так и полиэтиленовых манжет является их низкий уровень износостойкости. Более того полиэтиленовые манжеты теряют свою пластичность при низких температурах. Такие очистные устройства, естественно, не обладали необходимыми чистящими свойствами и часто просто «размазывали» отложения по длине внутренней полости нефтепровода, повышая его пропускную способность лишь на короткий срок. В настоящее время на нефтепроводах АК «Транснефть» широко применяются очистные скребки конструкции Центра технической диагностики «Диаскан». ЦТД «Диаскан» выпускает скребки для очистки трубопроводов диаметром от 325 до 1220 мм включительно. В роли чистящих элементов выполнены диски и манжеты, которые изготовлены из высококачественного полиуретанового материала. Прочность и износостойкость данного материала превышает такие же свойства резины в несколько раз. Также, в комплекте скребков есть в наличии передатчик, служащий для регистрации положения очистных устройств по трассе нефтепровода при помощи акустических и низкочастотных локаторов. Это облегчает контроль движения скребков по трубе, поиск скребков в случае их застревания, а также позволяет выявлять места трубопровода с уменьшенным проходным сечением. Достоинством скребков конструкции «Диаскан» является возможность их дооснащения дополнительными щеточными блоками и очистными дисками для целей специальной, более качественной очистки (удаления парафина от коррозионных язв и окалины). Периодичность очистки внутренней полости нефтепровода определяется каждый раз индивидуально для каждого отдельного нефтепровода. Эта самая периодичность зависит от особенностей эксплуатации трубопровода и свойств перекачиваемой нефти, но не реже одного раза в квартал с пропуском не менее чем двух очистных устройств с дисками из полиуретана. В то же время, для подготовки трубопровода к диагностированию внутритрубными инспекционными снарядами обязательна специальная дополнительная очистка внутренней полости, от качества которой будет зависеть достоверность полученных данных после пропуска дефектоскопа. 5.1 Очистные скребки типа СКР (жесткие ОУ) Очистной скребок СКР-1 (рисунок 8) предназначен для очистки внутренней полости трубопровода от парафиносмолистых отложений, глиняных тампонов и грязи, а также удаления посторонних предметов. Рабочей средой для скребков может служить как нефть и нефтепродукты, так и вода. Корпус скребка является стальной полой конструкцией. При помощи фланцев, которые приварены в средней и задней частях корпуса, крепятся два ведущих и четыре направляющих диска. Они разделены между собой прокладочными дисками малого диаметра и одной или двумя манжетами для обеспечения определенного расстояния между ведущими и чистящими дисками. Манжеты и диски изготавливаются из высококачественного полиуретана, стойкого к истиранию. На некоторых типоразмерах скребков манжеты не предусмотрены  Рисунок 8 - Очистной скребок СКР-1 Скребок СКР-2 (рисунок 9) предназначен для очистки внутритрубной поверхности нефтепроводов и конденсатопроводов от парафинсодержащих отложений, мусора и продуктов коррозии. Рабочей средой для скребков может служить как нефть, так и нефтепродукты, так и вода. Эксплуатация данного вида скребков должна осуществляться при температуре рабочей среды от 0 до +50оС, давлении до 10 МПа и скорости движения от 0,5 до 5 м/с. Наименьший внутренний диаметр трубопровода, проходимый скребками - 85% Dн. Наименьший радиус поворота строительной оси трубопровода на 90, проходимый скребками - 3Dн. Ресурс пробега скребков - не менее 6000 км.  Рисунок 9 - Очистной скребок типа СКР-2 Скребок СКР-3 (рисунок 10) предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка.  Рисунок 10 - Очистной скребок типа СКР-3 Минимальный внутренний размер проходного сечения трубопровода в месте сужения 85% от наружного диаметра трубы. Минимальный радиус изгиба строительной оси трубопровода, преодолеваемый скребком 1,5 Dн. Скребок СКР-4 (Рисунок 11) предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка. Среда эксплуатации скребков – вода, нефть, нефтепродукты, природный газ, 2-х фазная среда. Область применения – магистральные нефтегазопродуктопроводы. Ресурс пробега скребков СКР-4 составляет не менее 6000 км при условии замены изнашиваемых элементов. Срок службы изделия – не менее 4 лет. Допускается дальнейшая эксплуатация скребков после капитального ремонта при условии их технического освидетельствования.  Рисунок 11 - Очистной скребок типа СКР-4 5.2 Очистка нефтепроводов гелевыми системами На участках, которые не оборудованы камерами пуска и приема ОУ, а также на трубопроводах переменного сечения борьба с внутритрубными отложениями, основанная на использовании механических средств, с успехом применяться не может. Более того, большое количество пропусков скребков может постепенно привести к тому, что часть внутритрубных парафиновых отложений спрессовываются к стенке. В дальнейшем, известными способами, их уже невозможно полностью удалить. Также невозможно абсолютно полное удаление всех частиц механических примесей и воды из полости трубопровода при помощи только ОУ и потока самой транспортируемой среды. Именно поэтому появились и стали все чаще применяться гелевые системы для очистки труб (рисунок 12).  Рисунок 12 - Гелевые системы для очистки труб В нефтеперекачивающей отрасли, в настоящее время, используются гели четырех типов: Гели-разделители партий нефтепродуктов; Гелеобразные поршни для выноса мусора из полости трубопровода; Углеводородные гели; Осушающие гели. Данные системы обладают рядом ценных свойств, среди которых следует отметить псевлопластичность и способность к восстановлению формы. Благодаря этому они легко проходят по трубопроводам со сложной геометрией и сужением сечения. К их достоинствам можно отнести и то, что предотвращается смешение полярной и неполярной жидкостей. Обычно длина гелевого поршня берётся около 0,1÷0,4 % от протяжённости очищаемого трубопровода. Основой для изготовления служит полиакриламид, который после образования разветвлённой структурной сетки в присутствии некоторых реагентов приобретает вязкоупругие свойства. Благодаря создаваемому расклинивающему эффекту при перемещении поршня полностью перекрывается сечение нефтяного трубопровода, а хвостовая часть гелевого разделителя по ходу его движения собирает все грязепарафиновые отложения. Современные внутритрубные очистные устройства не обладают возможностью эффективно проходить изгибы во внутренней полости трубопровода и места, оснащенные приборами или датчиками. Также они не обладают возможностью длительной поддержи герметичности на определенных участках с большой протяженностью. Решением вышеописанных проблем является технология гелеобразных поршней. Основные достоинства гелеобразных поршней: -способность к самовосстановлению формы; - мобильность при передвижении сквозь сужения трубопровода; - высокая степень очистки. Гель обладает высокой адгезионной способностью к загрязняющим материалам. Данные материалы захватываются и переносятся в центральную часть гелевого поршня (рис 13).  Рисунок 13 - Механизм переноса загрязняющего материала в очистном поршне из геля Технология очистки внутренней стенки связана с растворением или выносом мусора по мере движения поршня. Современный способ очистки с помощью гелевых поршней подобен механическому скребку, который движет внутритрубные загрязнения вдоль днища трубопровода. Гели обладают упругими свойствами, сохраняют форму, а весьма эластичны. При эксплуатации нефтепроводов гели используются для следующих целей: очистка внутренней полости трубопровода; прокачка ингибиторов коррозии; удаления механических скребков, застрявших в трубопроводах . Высоковязкие полимеры позволяют решить проблему очистки новых магистральных трубопроводов, сооружаемых в болотистой местности и в зимнее время, вследствие чего их продувка и очистка выполняются недостаточно эффективно. Наличие в этих трубопроводах глины, песка, монтажных выступов, вмятин, сужений и строительных деталей не позволяет очистить их механическими средствами. Типовая схема загрузки высоковязкого геля на магистральном нефтепродуктопроводе (рис. 14).  Рисунок 14 - Схема загрузки высоковязкого геля ПАА в камеру пуска скребка нефтепродуктопровода 1 — грузовая машина с бочками товарного ПАА; 2 — наклонный деревянный лоток; 3 — камера; 4, 5, 6, 7 — регулирующие задвижки; 8 — начальный участок нефтепродуктопровода 5.3 Поролоновые (мягкие) поршни Поршни поролоновые (рис 15) применяются для очистки трубопровода, проверки проходимости, удаление жидкости и конденсата, осушки и разделения жидких фракций перекачиваемых продуктов в трубопроводе диаметром от 57 до 1420 мм.  Рисунок 15 - Поршень поролоновый (пенополиуретановый) литой. Назначение: - очистка полости трубопровода от мягких отложений, удаление конденсата и воды; - очистка трубопроводов с различным проходным внутренним сечением; - проверка проходимости трубопровода; - проведение работ по заполнению водой для гидроиспытания строящегося участка трубопровода; - проведение работ по промывке и консервации строящихся и эксплуатируемых магистральных, промысловых трубопроводов; - предварительное и окончательное удаление жидкости, в т.ч.вытеснение нефти и нефтепродуктов из трубопроводов, осушка трубопроводов многократным пропуском поршней; - проведение работ по приемке нефти совместно с полиуретановыми поршнями; - разделение разносортных нефтепродуктов при перекачке их последовательно по трубопроводу. Преимущества: - не имеют сквозных проколов тела поршня и тросов (капроновых шнуров) стягивающих диски из транспортерной ленты, которые приводят к быстрому разрушению поршня в трубопроводе; - отлично подходят для заключительного этапа осушки трубопровода, как правило, после пропуска манжетных поршней; - поролоновые поршни имеют различную, большую плотность это увеличивает пробег поршня и качество очистки трубопровода; - поршни поролоновые малой плотности (40 кг/м3) позволяют провести очистные работы трубопровода более качественно меньшим количеством пропуска поршней; - высокая износостойкость за счет нанесения полиуретановой спирали. 6 Методы предотвращения парафинообразования Кроме внутритрубной очистки, с использованием очистных специальных устройств, существуют и другие методы борьбы с внутритрубными отложениями. Для предотвращения образования парафиновых отложений могут применяться ряд мер и методов, таких как: Ингибиторы предотвращения парафинообазований; Технологический метод борьбы с отложениями парафинов; Термохимический метод. 6.1 Применение ингибитора предотвращения парафинообразований Эффективность применения ингибиторной защиты не зависит от различных условий (гидродинамических, геолого-физических и т.д.) добычи нефти, если подача ингибитора происходит еще до периода кристаллизации парафина. Ингибиторами являются различные химические соединения и химреагенты, которые по механизму своего воздействия делятся на: Адгезионного (гидрофилизирующего, покрывающего) действия; Модифицирующего (депрессорного) действия; Моющего (комплексного) действия. Ингибиторы адсорбционного действия гидрофилизируют поверхность трубы. Полученный полимерный высокомолекулярный слой, является полярным. Для нефтяной фазы, которая сама по себе слабополярна, он выступает в роли смазки, обеспечивающей сокращение количества парафиновых отложений на поверхности трубы. Применения ингибиторов представляет собой периодическую обработку нефтепромыслового оборудования с помощью водного раствора реагента. В дальнейшем происходит осаждение реагента его на трубах в течение определенного промежутка времени. Данная технология обладает рядом недостатков в виде простоев скважины, периодических остановок, смыва полученного слоя потоком нефти, ограниченности защиты конкретным участком, на котором проводилась, а также загрязнения данным реагентом рабочего оборудования. Ингибиторы модифицирующего действия влияют на кристаллическую структура парафинов – изменяют ее в момент образования твердой фазы. Следствием такого изменения является образование дендритных недоразвитых кристаллов парафина, которые между собой структурно не соединены. Технология использования основывается на снижении температуры застывания нефти, а также на улучшении ее реологических свойств. Ингибитор подается в нефть непрерывно при определенной температуре, которая превышает температуру начала кристаллизации парафина. Механизм действия ингибиторов моющего типа заключается в: Ингибитор, попадая в нефть, растворяется в ней непосредственно или при помощи контакта с водной фазой; В момент фазового превращения жидкого состояния в твердое алкановые компоненты ПАВ внедряются в структуру парафинов и скристаллизуются с ними; На поверхностях раздела фаз и стенках оборудования происходит концентрация гидрофильных блоков; Гидрофобные блоки концентрируют на поверхности раздела фаз в нефти; Полярные группы ПАВ влияют на зарождение кристаллов, их рост и величину размеров частиц дисперсии отложений; Сами ингибиторы на поверхности стенки трубы адсорбируются непрочно, благодаря чему их смыв потоком нефти происходит довольно легко; Во время движения вместе с потоком продукции, ингибиторы способны постоянно поддерживать парафины в мелкодисперсном состоянии, что обеспечивает более простой отмыв зародышей кристаллов с поверхности нефтепромыслового оборудования. Использования данных ингибиторов предусматривает диспергирование и отмыв зародышей кристаллов, которые образовались в объеме или на стенках оборудования. Подача реагента в нефть происходит непрерывно. Причем температура нефти должна быть выше температуры начала кристаллизации парафина. 6.2 Технологический метод борьбы с отложениями парафина Суть технологического метода заключается в нанесении на внутреннюю поверхность трубы покрытий из различных материалов (стекла, эмали, эпоксидной смолы, полиэтилена и т.п.). Действие футеровочных покрытий ослабляет уровень сцепляемости парафина с поверхностью. В то же время, футеровка позволяет бороться и с коррозией. Однако, эффективность футеровки обуславливается поддержанием определенной оптимальной скорости потока продукта в трубопроводе, которая была бы достаточной для смыва и переноса рыхлых отложений. Рыхлые отложения образуются при условиях, если смачиваемость поверхности материала покрытия водой лучше смачиваемости нефтью. В зависимости от степени смачиваемости водой материалы можно расположить в следующий ряд: сталь – гидрофобна, полиэтилен – инертен, эпоксидная смола – малая гидрофильность, эмаль и стекло – хорошая гидрофильсноть. Следовательно, наиболее рыхлые и, в то же время, наименее прочные отложения будут образовываться на поверхности стекла. В трубопроводном транспорте существует ряд покрытий поверхности внутренней полости трубопровода с низким уровнем сцепляемости парафиновых отложений с поверхностью. Рассмотрим несколько самых распространенных из них: 1.Силикатно-эмалевое покрытие обеспечивает высокие химическую, коррозионную и термическую стойкость поверхности трубопровода. Более того, такой вид покрытия износоустойчив, имеет отличные гладкостные характеристики, повышает производительность трубопровода. Благодаря силикатно-эмалевым покрытиям на внутренних стенках трубопроводов асфальто-смолистым и парафиновым отложения скапливаться не удается, что позволяет поддерживать пропускную способность трубопроводов. Использование внутреннего эмалевого покрытия позволяет снизить гидравлическое сопротивление и потери давления примерно в 1,5 раза, по сравнению с трубами без покрытия. Это позволяет как уменьшить диаметр трубопровод, так и снизить его металлоемкость примерно в 1,2 раза. Толщина слоя такого покрытия составляет всего 180 – 500 микрон. Силикатная эмаль является затвердевшей, стеклообразной, неорганической, массой, основа которой – кремнезем. Такое покрытие наплавляется на металлическую поверхность трубопровода. Для получения необходимой структуры покрытия применяется индукционный нагрев, использование которого придает эмали высокую адгезивную прочность с поверхностью трубы. Данное покрытие способно защищать трубопровод при температурах от минус 50 до плюс 350 оС и служить около 50 лет. Применение силикатно-эмалевого покрытия приводит к ряду положительных эффектов: Увеличение срока службы трубопроводов более, чем на 50 лет; Увеличение пропускной способности трубопровода более чем в 1,5 раза; Обеспечение высокого уровня чистоты при транспортировке; Предотвращение абразивного износ и отложения на внутренней поверхности труб асфаольтосмолистых соединений и парафина; Увеличение надежности трубопровода при его эксплуатации, в условиях воздействия коррозионно-агрессивных сред. 2.Покрытия на основе эпоксидно-фенольных смол предназначены для нанесения их на внутреннюю стенку напорных нефтепроводов. Данное покрытие используется на трубах диаметром от 89 до 426 мм. Более того, температура перекачиваемой среды не должны превышать 80 оС. Срок службы такого составляет 10 лет и более. Покрытия на основе эпоксидно-фенольны смол обладают рядом преимуществ: Высокая антикоррозионная стойкость покрытия к воздействию различных агрессивных сред; Быстрый ввод трубопровода в эксплуатацию. В отличие от труб без покрытия, в них отсутствуют окалины и ржавчины, которые с трудом поддаются удалению, и загрязняют транспортируемые продукты; Увеличение пропускной способности трубопровода. Благодаря покрытию пропускная способность увеличивается на 5 - 10 % при неизменной величине напора; Упрощение эксплуатации. Сцепление парафина с покрытием снижается примерно в 40 раз по сравнению со сцеплением с металлом трубы, что уменьшает частоту очистки стенок трубы от отложений; Качественная защита при хранении. Покрытие защищает трубы от коррозионного воздействия со стороны атмосферы во время транспорта, хранения и монтажа. 3.Эпоксидное покрытие. Покрытия, основанные на эпоксидных материалах, обладают такими свойствами, как твердость, гибкость, водостойкость, стойкость к образованию газовых пузырей Эпоксидные покрытия качественно защищают поверхность внутренней полости трубопровода от абразивного износа и воздействия агрессивных средств, предотвращают внутренние отложения парафинов и солей, а также, Изм. Лист № докум. Подпись Дата Лист Методы предотвращения парафинообразования 56 благодаря малой толщины (от 350 до 500 мкм) защитного слоя, являются технологичными и недорогими 6.3 Тепловой метод борьбы с отложениями парафина Термохимический метод основан на способности парафина плавиться при температурах выше 50оС. Расплавленный парафин, в дальнейшем, стекает с нагретой поверхности. Непосредственно в зоне образования отложений помещается специальный источник тепла для создания необходимой температуры. В настоящее время используют технологии с применением: Горячей нефти в качестве теплоносителя; Электродепарафинизаторов (индукционных подогревателей); Электропечи; Реагенты, при взаимодействии с которыми протекают экзотермические реакции. 6.4 Удаление газовых и водяных скоплений Одной из причин осложнений, связанных с эксплуатацией нефтепроводов, которые проложены в условиях пересеченных местностей, является наличие скоплений газа и воды во внутренней полости трубопровода. Газ, скапливаясь, занимает определенный объем в повышенных точках трассы трубопровода, что приводит к падению уровня производительности нефтепровода и увеличению энергозатрат на транспортировку нефти. Аналогичное отрицательное воздействие на работу трубопровода оказывают и, образованные в пониженных точках трассы, водяные скопления. Образование скоплений газа может происходить по различным причинам: при изменении температуры нефти; длительном простое или аварийном опорожнении трубопровода; наличии перевальных точек по трассе; перекачке нестабилизированных нефтей, а также в ряде других случаев. Водяные же скопления могут образовываться после гидравлической опрессовки трубопровода или при остановках перекачки обводненных нефтей. На данный момент, известны различные методы устранения скоплений воды и газа из полости трубопроводов. Например, периодически можно осуществлять выпуск скоплений через вантузы в точках перегиба трассы, либо пропускать механические, вязкоупругие или гелеобразные разделители. Однако существует и наиболее простой и технологичный способ удаления водяных и газовых скоплений - удаление потоком транспортируемой нефти. Процесс удаления газовых скоплений в зависимости от расхода нефти качественно различен (рисунок 16). При малых расходах (Q< Q < QР скопление принимает вытянутую форму и отрывающиеся пузырьки газа уносятся потоком. Эта область расходов соответствует режиму полного размыва скопления. При достижении расхода нефти Q > QР скопление страгивается с места, выносится потоком целиком (единой пробкой) и сопровождается интенсивным размывом.  Рисунок 16 – Режимы удаления газового скопления потоком жидкости: а – диффузионное растворение газового скопления жидкостью при Q < Qр; б – постепенный размыв скопления газа в области гидравлического прыжка при Qн.р.< Q < Qр; в – вынос скопления газа целиком при Q>Qр. Количественную оценку интенсивности размыва удобно выполнять с использованием среднего газового числа β, равного отношению первоначального оъема скопления Vг к произведению времени его полного размыва t на расход жидкости Q (рисунок 17)  Рисунок 17– Качественная зависимость среднего газового числа β от расхода жидкости На режим удаления газовых скоплений оказывают влияние диаметр трубопровода D, угол его наклона к горизонту , а также физические свойства газовой и жидкой фаз. Граничные значения расходов жидкости, соответствующих смене режимов, представлены в критериальном (безразмерном) виде Удаление водяных скоплений из пониженных точек трассы нефтепровода потоком транспортируемой нефти возможно при двух режимах: капельном (постепенном размыве) и выносе их целиком (рисунок 18).  Рисунок 18 – Режимы удаления водяного скопления потоком жидкости: Средняя скорость течения нефти, при котором обеспечивается вынос скопления воды из восходящего участка нефтепровода. 7 Рекомендации выбора технологии очистки нефтепровода Для очистки участков магистрального нефтепровода нецелесообразно применение тепловых методов очистки, так как они требуют установки специального оборудования по всей длине нефтепровода. Химические методы очистки внутренней полости нефтепровода эффективны для удаления парафиновых отложений, однако механические примеси данными методами удалить невозможно. Наиболее распространенным способом является механическая очистка с применением специальных очистных устройств. При очистке внутренней полости магистрального нефтепровода с участками разного диаметра возможно использование только эластичных поршней и гелевых систем. Список литературы 1. Студопедия [Электронный ресурс]: - Очистка внутренней полости трубопровода, его цели и периодичность. – Режим доступа: https://studopedia.ru/18_54577_ochistka-vnutrenney-polosti-truboprovoda-ego-tselii-periodichnost.html 2. Ф.М. Мустафин, А.Г. Гумеров, О.П. Квятковский и др. Очистка полости и испытание трубопроводов: Учеб. по-О 94 собие для вузов /. - М.: ООО "НедраБизнесцентр", 2001. -255 с.: ил. 3. Проектирование и эксплуатация газонефтепроводов: Учебник для вузов/ А. А. Коршак, А. М. Нечваль; Под ред. А. А. Коршака. – СПБ.: Недра. 2008. – 488 с. 4. А.М. Нечваль. Проектирование и эксплуатация газонефтепроводов: Учебное пособие. - Уфа: ООО «Дизайнполиграфсервис», 2001. - 165 с. 5. Транспорт скважинной продукции: Учебное пособие/ Н. В. Чухарева, А. В. Рудаченко, А. Ф. Бархатов, Д. В. Федин; Национальный исследовательский Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2011. – 354 с. 6. Бабин Л. А., Быков Л. И., Волохов В. Я. Типовые расчеты по сооружению трубопроводов. М., «Недра», 1979, 176 с. 7. Эксплуатация магистральных нефтепроводов: Учебное пособие. 2-ое изд./Под общей редакцией Ю.Д. Земенкова – ТюмГНГУ, 2001. – 623с. 8. РД 153-39.4-056-00 Правило технической эксплуатации магистральных нефтепроводов. 9. ГОСТ 34568—2019 ГОСТ 34568-2019 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Камеры пуска и приема средств очистки и диагностирования. Общие технические условия 10. УралКомплектСервис [Электронный ресурс]: - Затворы. – Режим доступа: http://uks-perm.ru/o-produkcii/zatvory/Студопедия [Электронный ресурс]: - Конструктивные особенности камер запуска-приема средств очистки и диагностики. – Режим доступа: https://studopedia.info/5-24383.html 11. Студопедия [Электронный ресурс]: - Конструктивные особенности камер запуска-приема средств очистки и диагностики. – Режим доступа: https://studopedia.info/5-24383.htm |