Перечень вопросов, выносимых на экзамен по дисциплине Техническая механика

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

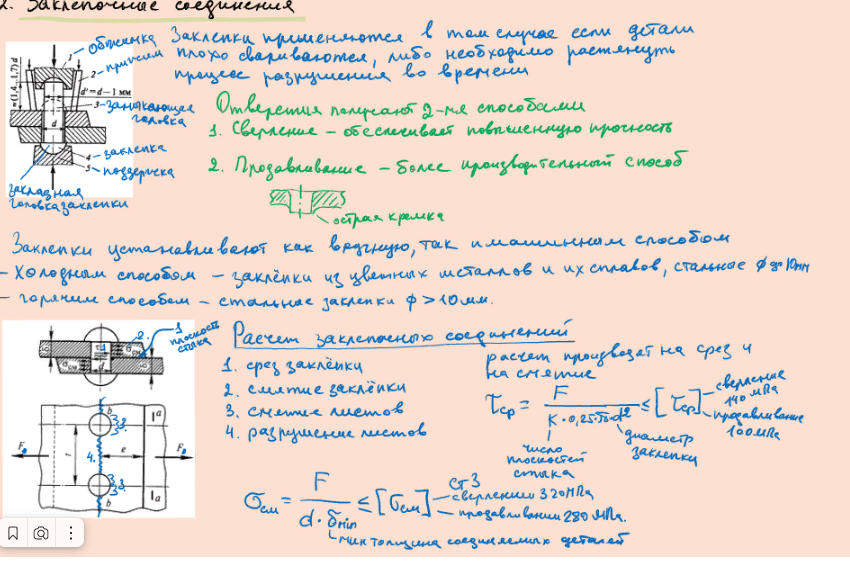

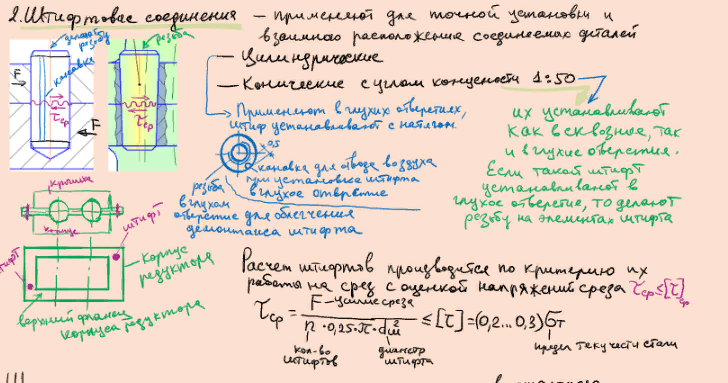

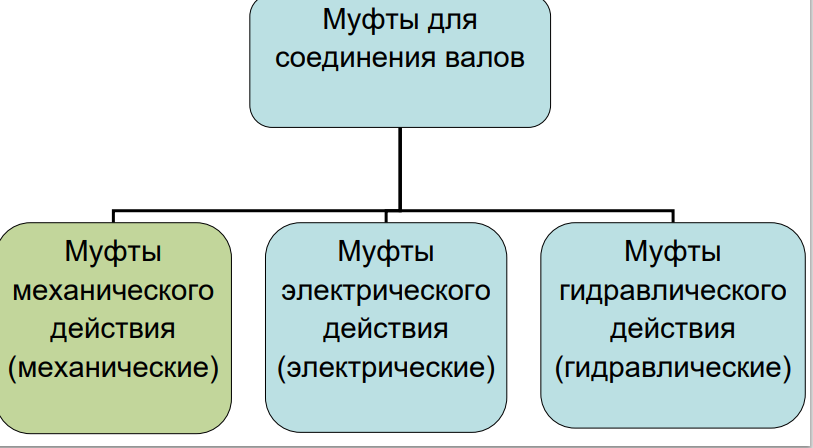

СОГЛАСОВАНО УТВЕРЖДАЮ Председатель НМС СПО И. о. Зав. кафедрой "ЕНД" __________ С. Н. Кириллова ____________ Е. Н. Ломкова "__" ________ 2022 г. "___" _______ 2022 г. ПЕРЕЧЕНЬ вопросов, выносимых на экзамен по дисциплине «Техническая механика» (гр. КТМС-201, КТМС-202) Основные понятия и определения. Требования к деталям. Детали машин – научная дисциплина по теории расчета и конструированию деталей и узлов машин общемашиностроительного применения. Основными задачами курса являются: • изучение конструкций и критериев работоспособности деталей и узлов машин; • изучение методов расчета деталей машин; • формирование навыков конструирования деталей и узлов машин. Структурно любая машина состоит из шести блоков, приведенных на рис. 1.1. Требования к деталям Вновь разрабатываемая машина (механизм) должна иметь более высокие технико-экономические показатели по сравнению с существующим (базовым) образцом: более высокую скорость и производительность при меньших затратах на производство и эксплуатацию, меньшую массу, металлоемкость и энергоемкость. Деталь должна: • выполнять заданные функции с параметрами, установленными нормативно-технической документацией. • сохранять свои эксплуатационные показатели в заданных пределах в течение определенного промежутка времени. • быть технологичной. • отвечать требованиям безопасности для людей, машин, зданий. • учитывать требования экономичности, экологической безопасности и эстетичности. Критерии работоспособности и влияющие на них факторы. Работоспособностью называют состояние деталей, при котором они способны выполнять заданные функции с параметрами, установленными нормативно-технической документацией, и сохранением прочности, жесткости, неизменяемости формы и размеров, износостойкости, виброустойчивости и теплостойкости. 1. Прочность является основным критерием работоспособности, т. е. задачей обеспечения необходимой прочности является определение размеров и форм деталей машин, исключающих возможность возникновения недопустимо большой остаточной деформации, преждевременных поломок и поверхностных разрушений. Практика эксплуатации машин показала, что большинство поломок деталей обусловлено усталостью (выносливостью) металла, т. е. постепенным развитием микротрещин. Современные методы оценки прочности деталей машин базируются на сравнении нормальных σ или касательных напряжений τ с допускаемыми [σ] и [τ]. Одним из наиболее общих условий конструирования машин является условие равнопрочности. 2. Жесткость – способность деталей сопротивляться изменению формы под действием сил. Расчет некоторых деталей (валы, оси) необходимо вести с учетом необходимой жесткости, что достигается путем сопоставления углов скручивания, поворота и прогибов с предельно допустимыми значениями для данных условий работы. 3. Износостойкость – способность деталей сопротивляться постепенному уменьшению их размеров по поверхности в результате трения. Основной критерий это – износ, который сопровождается: • потерей точности (измерительный инструмент, точные станки), • снижением коэффициента полезного действия и увеличением утечек (цилиндр и поршень в двигателе), • возрастанием шума (транспортные и другие быстроходные машины) • полным истиранием детали (тормозные колодки). Для уменьшения изнашивания используют оптимальный способ смазки узлов трения и правильный выбор сорта смазки, осаждение на поверхность определенных пленок (например, сульфидирование, то есть насыщение поверхностных слоев стальных и чугунных деталей серой для улучшения износостойкости и противозадирных свойств трущихся поверхностей до 10–20 раз). 4. Теплостойкость – способность деталей работать при нагреве без снижения прочности и несущей способности, из-за охрупчивания и появления ползучести при температуре выше 400 ºС. 5. Виброустойчивость - способность конструкций работать в нужном диапазоне режимов без недопустимых колебаний и шума. Основные способы повышения виброустойчивости • повышение точности и чистоты обработки поверхностей деталей, • уменьшение сил удара конструктивными методами, • применение материалов с повышенным внутренним трением, • применение специальных покрытий. Классификация механических передач. Основные кинематические и силовые зависимости. Основные кинематические и силовые зависимости в передачах. 1. Окружная скорость Vt = щ·d/2, м/с. (1) 2. Угловая скорость щ= р·п/30, рад/с. (2) 3. Окружная сила Ft = 2·T/d, H. (3) 4.Крутящий момент Т = Р/щ, Нм. (4) 5. Мощность Р = Ft· Vt, кВт. (5) 6. КПД з = Р2 /Р1. (6) 7. КПД привода зпр = з1· з2· …· зк к – число передач привода. (7) 8. Передаточное число (отношение) – показывает во сколько раз угловая скорость ведущего звена больше угловой скорости ведомого (U) = щ1 / щ2 = n1 / n2 = d2 / d1 = z2 / z1= T2 / (T1· з). (8) Механические передачи классифицируют по следующим признакам: - по физическим условиям передачи движения: трением - фрикционные, ременные; зацеплением - зубчатые, червячные, цепные, винт-гайка; - по способу соединения ведущего и ведомого звеньев: передачи с непосредственным касанием ведущего и ведомого звеньев - фрикционные, зубчатые, червячные, винт-гайка; передачи гибкой связью, соединяющие ведущее и ведомое звенья - ременные, цепные. В каждом передаточном механизме различают два основных звена: ведущее и ведомое. Ременные передачи. Общие сведения о ременных передачах. Плоскоременные, клиноременные, зубчатоременные и поликлиноременные передачи. Ременная передача – передача трением с гибкой связью (рис. 1). Со- стоит из ведущего 1 и ведомого 2 шкивов и ремня 3, надетого на шкивы с предварительным натяжением. В состав передачи могут входить натяжные устройства и ограждения. Возможны передачи с двумя или несколькими ве- домыми шкивами. Плоскоременная передача наиболее проста, может работать при высо- ких скоростях и вследствие большой гибкости ремня обладает сравнительно высокими долговечностью и КПД. Плоскоременную передачу с одним ведо- мым валом можно выполнять по всем схемам, показанным на рис.2. На практике чаще всего применяют простую открытую передачу. В сравнении с другими она обладает повышенными работоспособностью и долговечностью. В перекрестных и полуперекрестных передачах ремень бы- стро изнашивается вследствие дополнительных перегибов и взаимного тре- ния ведущей и ведомой ветвей. Нагрузку этих передач принимают не более 70…80 % от нагрузки открытой передачи. КПД передач плоским ремнем при нормальных условиях работы = 0,95…0,97. Передаточное отношение открытой передачи i < 5 (с натяжным роликом i < 10). Плоскоременные передачи предпочтительны при больших межосевых расстояниях; они сравнительно дешевы, ремни их обладают большой гибко- стью и повышенной долговечностью, шкивы просты по конструкции. Плос- коременные передачи применяют при скоростях ремня до 100 м/с. В клиноременных передачах применяются ремени с трапецеидальным поперечным сечением с углом профиля в недеформированном состоянии 40 (рис.12). По сравнению с плоским ремнем, клиновидный передает большие тяговые усилия, но клиноременная передача имеет более низкий КПД (при скорости до 25 м/с = 0,9…0,98). Клиноременные передачи целесообразно использовать при больших передаточных отношениях (i < 8), малых межосевых расстояниях и вертикальном расположении осей валов. Скорость ремней клиноременной передачи не должна превышать 30 м/с. В противном случае клиновидные ремни будут вибрировать. Ремни работают на шкивах с канавками соответствующего профиля. Профили ремней и канавок шкивов имеют контакт только по боковым (ра- бочим) поверхностям ремней и боковым граням канавок шкивов. Между внутренней поверхностью ремня и дном канавки шкива должен быть зазор. Эта передача, по сравнению с плоскоременной, обладает большей тя- говой способностью благодаря повышенному (до 3 раз) сцеплению ремня со шкивами. Действительно, при одной и той же силе прижима ремня к поверх- ности шкива N давление ремня на рабочую поверхность шкива в клиноре- менной передаче равно N /(2 sin ( / 2)). В результате сила трения между шкивом и ремнем в клиноременной передаче становится равной Эти передачи не имеют большинства недостатков, присущих клиноре- менным передачам, но сохраняют их достоинства. Поликлиновые ремни соче- тают гибкость плоских ремней и высокую тяговую способность клиновых ремней. Рабочая поверхность расположена по всей ширине ремня, что обу- словливает высокую нагрузочную способность: при одинаковой передаваемой мощности ширина поликлинового ремня существенно меньше ширины ком- плекта клиновых ремней нормального сечения. Благодаря высокой гибкости они допускают применение шкивов малых диаметров. Передаточные отноше- ния до i <15, а скорость ремня до 65 м/с. Однако передачи поликлиновыми ремнями чувствительны к относительному осевому смещению шкивов. Поликлиновые ремни предназначены для замены отдельных клиновых ремней или их комплектов с целью уменьшения габаритов. Поликлиновой ремень состоит из следующих элементов (рис. 19): осно- вы, несущего слоя и покрытия. Основа ремня представляет собой слой резины с прорезиненной тканью и продольными клинообразными ребрами из резины, вулканизированными в одно изделие. Клиновидные ручьи расположены па- раллельно и состоят из износоустойчивой резиновой смеси. В верхней части основы размещен несущий слой (кордшнур на основе полиэфирных нитей). Он расположен по всей ширине поликлинового ремня и покрывается специ- альной резиновой смесью. Долговечное и гибкое покрытие обеспечивает за- щиту несущего слоя и позволяет применять для поликлиновой передачи на- тяжной ролик. Принцип работы передачи с зубчатым ремнем основан на зацеплении зубьев ремня и шкива (рис. 23), что обусловливает основные преимущества такой передачи. Ремни зубчатые обеспечивают равномерный плавный ход пе- редачи практически без проскальзывания или рывков, при этом нагрузка на валы и подшипники механизма значительно ниже, чем создают приводные ремни других типов. Зубчатые ремни не чувствительны к изменению интен- сивности нагрузки, т. е. даже при частом переходе от максимальной нагрузки к минимальной износ ремня не усиливается. Ремни зубчатые не нуждаются в дополнительном смазывании, таким образом, при эксплуатации зубоременная передача, обладая достаточно высокой надежностью и долговечностью, не требует дополнительного обслуживания. Передачи с зубчатыми ремнями применяют в широком диапазоне ок- ружных скоростей (от 0,5 до 80 м/с), мощностей (от 0,2 до 200 кВт) и переда- точных отношений (до 10 и выше). КПД передач составляет 0,94 – 0,98. Недостаток передачи с зубчатым ремнем – незащищенность привода от перегрузок за счет проскальзывания ремня. Методика расчета ременных передач. Для ременной передачи при проектном расчете по заданным параметрам (мощность, момент, угловая, скорость и передаточное отношение) определяются размеры ремня и приводного шкива, которые обеспечивают необходимую усталостную прочность ремня и критический коэффициент тяги при максимальном КПД. По выбранному диаметру ведущего шкива из геометрического расчета определяются остальные размеры: Цепные передачи. Назначение, типы, конструкция передач. Типы цепей. Расчет цепных передач. Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес – звездочек и охватывающей их многозвенной гибкой связи с жесткими звеньями, называемой цепью. Простейшая цепная передача (рис. 3.1) состоит из двух, закрепленных каждая на своем валу, звездочек (1 и 2), меньшая из которых чаще всего бывает ведущей, и охватывающей их цепи 3, составленной из множества жестких звеньев, имеющих возможность поворачиваться друг относительно друга. Цепные передачи нашли широкое применение в машинах общепромышленного назначения и в военной технике: в двигателях внутреннего сгорания для привода кулачковых валов Цепи достаточно широко применяются в промышленности и по назначению могут быть разделены на: 1. тяговые цепи, предназначенные для перемещения грузов по горизонтальной или наклонной поверхности; 2. грузовые цепи, предназначенные для подъема грузов; 3. приводные цепи, предназначенные для передачи движения, чаще всего вращательного, в цепных передачах. Наибольшее распространение в качестве приводных получили роликовые, втулочные и зубчатые цепи. Эти три разновидности цепей стандартизованы. Исходными данными для расчета цепной передачи являются следующие параметры (из пункта 6 учебного пособия): – вращающий момент на валу ведущей звездочки (он равен моменту на третьем валу привода) Т1 = 262580 Н мм; – частота вращения ведущей звездочки (или частота вращения третьего вала привода) n1 = 240 мин–1; – передаточное число цепной передачи u = uЦП= 2,18. Зубчатые передачи. Назначение, достоинства и недостатки зубчатых передач. Классификация зубчатых передач. Особенности геометрии и кинематики косозубого и шевронного зацепления. Зубчатая передача – это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов между валами с параллельными, пересекающимися или перекрещивающимися осями, могут применяться для преобразования вращательного движения в поступательное и наоборот. Достоинства зубчатых передач: 1. Постоянство передаточного отношения i. 2. Надежность и долговечность работы. 3. Компактность. 4. Большой диапазон передаваемых скоростей. 5. Небольшое давление на валы. 6. Высокий КПД. 7. Простота обслуживания. Недостатки зубчатых передач: 1. Необходимость высокой точности изготовления и монтажа. 2. Шум при работе со значительными скоростями. 3. Невозможность бесступенчатого регулирования передаточного отношения i. Классификация зубчатых передач Зубчатые передачи, применяемые в механических системах, разнообразны. Они используются как для понижения, так и для повышения угловой скорости. Классификация конструкций зубчатых преобразователей группирует передачи по трем признакам: 1. По виду зацепления зубьев. В технических устройствах применяются передачи с внешним, с внутренним и с реечным зацеплением. 2. По взаимному расположению осей валов различают передачи цилиндрическими колесами с параллельными осями валов, коническими колесами с пересекающимися осями, колесами со скрещивающимися осями. 3. По расположению зубьев относительно образующей обода колеса различают передачи прямозубые, косозубые, шевронные и с круговыми зубьями У косозубых и шевронных колес зубья располагаются не по образующей делительного цилиндра, а составляют с ней некоторый угол β Для нарезания косозубых зубьев используется тот же инструмент, что и для прямозубых колес. Поэтому профиль косого зуба в нормальном сечении n–n совпадает с профилем прямого зуба с соответствующим стандартным модулем. В торцевом сечении t-t параметры изменяются в зависимости от угла β: • окружной шаг Pt=Pn/cosβ • окружной модуль mt=mn/cosβ Рекомендуется угол наклона для косозубых колес β = 8–20º, для шевронных колес β = 25–40º. Усилия, действующие в зацеплении зубчатых колес. Критерии работоспособности и расчета зубчатых передач. Методика расчета зубчатых передач. Касательная составляющая Ft называется окружной силой. Она совершает полезную работу, преодолевая момент сопротивления T и приводя в движение колеса. Ее величину можно вычислить по формуле Ft = 2T/dw. Составляющая по вертикали называется радиальной силой и обозначается Fr. Эта сила работы не совершает, она только создает дополнительную нагрузку на валы и опоры передачи. Fr = Ft tg α/ cos β, Fn = Ft /(cos α ⋅ cos β); где α – угол зацепления. Fa – осевая сила, направленная вдоль геометрической оси колеса; Fa = Ft tg β, где β – угол наклона зуба. Таким образом, в косозубом зацеплении в отличие от прямозубого действуют три взаимно перпендикулярные силы Fa, Fr, Ft, из которых только Ft совершает полезную работу. Критерии работоспособности прямозубых и косозубых передач Таким образом, в зубчатых передачах при оценке работоспособности используют два условия: а) условие контактной прочности поверхности (контактные напряжения) σH ≤ [σ]H; б) условие объемной прочности при деформации изгиба (напряжения изгиба) σF ≤ [σ]F Конические зубчатые передачи. Общие сведения. Кинематические и геометрические параметры передач. Силы в зацеплении. Методика расчета на прочность передач. Конические зубчатые передачи предназначены для передачи механической энергии между валами с пересекающимися осями под любым углом. Вершины начальных и делительных конусов конической передачи находятся в точке пересечения осей валов О (рис. 5). Высота и толщина зубьев уменьшаются по направлению к вершинам конусов. Геометрические параметры конической передачи (рис. 3 и 5): АОВ — делительный конус шестерни; ВОС — делительный конус колеса; АО1В — делительный дополнительный конус шестерни; ВО2С — делительный дополнительный конус колеса; de1— внешний делительный диаметр шестерни; de2 — то же, колеса; d1— средний делительный диаметр шестерни; d2— то же, колеса; b — ширина зубчатого венца (длина зуба); Re— внешнее делительное конусное расстояние (или длина дистанции). В конической передаче местом приложения силы Fn (рис. 3), действующей перпендикулярно поверхности зуба, считают сечение на середине ширины зубчатого венца. Силу Fn раскладывают на составляющие: Ft, Fr и Fa. Окружная сила Ft1 на шестерне Ft1 =(2Т1)/dm1 где T1 – вращающий момент, Нм; dm1 – средний делительный диаметр, мм. Полная сила Fn = Ft1 / cos α Радиальная сила на шестерне (αw = 20º − угол зацепления) Fr1 = Ft * tg αw * cos δ1. Осевая сила на шестерне Fa1 = Ft * tg αw * sin δ1. Червячные зубчатые передачи. Общие сведения. Кинематические и геометрические параметры передач. Силы в зацеплении. Методика расчета на прочность передач. Червячные передачи предназначены для передачи движения зацеплением между скрещивающимися осями валов. Применяются в механизмах, где необходимо передать движение между перекрещивающимися валами, а также в механизмах, где необходимы большие передаточные отношения и высокая точность перемещения. Червячная передача (рис. 4) состоит из червяка, т. е. винта с трапецеидальной или близкой к ней по форме резьбой, и червячного колеса, т. е. зубчатого колеса с зубьями особой формы, получаемой в результате взаимного огибания с винтами червяка. Основными геометрическими параметрами червячной передачи в соответствии с ГОСТ 2144–76 являются: 1) число заходов червяка Z1 – количество винтовых поверхностей, нанесенных на червяке. В практике используются червяки с числом заходов 1, 2, 4; 2) осевой модуль mt, величина которого принимается в соответствии со стандартом; 3) коэффициент диаметра червяка q, представляющий отношение делительного диаметра к модулю и равный q = Z1/tgψ, где ψ – угол подъема винтовой линии червяка. Значения величины q стандартизованы и вычисляются в соответствии с модулем в пределах q = 8–28 (q≥0,25Z2). Проблема увеличения жесткости червяка при малых значениях модуля решается за счет увеличения q. Поэтому при m < 1 мм величину q принимают более 15. При рассмотрении усилий в червячной передаче нормальное к поверхности зуба давление раскладывают на окружную Ft, осевую Fa и радиальную Fr составляющие. Окружная сила на червяке Ft1 численно равна осевой силе на колесе Fa2 и направлена против вращения червяка (рис. 10): Ft1 = Fa2 = 2T1/dw1 Окружная сила на колесе Ft2 численно равна осевой силе на червяке Fa1 и направлена в сторону вращения колеса: Ft2 = Fa1 = 2T2/dw2. Радиальные силы на червяке и колесе равны между собой: Fr2 = Fr1 = Ft1tg ψ. Валы и оси. Назначение, конструкции, материалы валов и осей. Вал (рис. 17) – деталь машины или механизма предназначенная для передачи вращающего или крутящего момента вдоль своей осевой линии. Большинство валов – это вращающиеся (подвижные) детали механизмов, на них обычно закрепляются детали, непосредственно участвующие в передаче вращающего момента (зубчатые колёса, шкивы, звёздочки цепных передач и т.п.). Ось (рис. 18) – деталь машины или механизма, предназначенная для поддержания вращающихся частей и не участвующая в передаче вращающего или крутящего момента. Ось может быть подвижной (вращающейся, рис. 18, а) или неподвижной (рис. 18, б). Опорные части валов и осей, через которые действующие на них нагрузки передаются корпусным деталям, называются цапфами. Цапфу, расположенную в средней части вала, обычно называют шейкой. Концевую цапфу вала, передающую корпусным деталям только радиальную нагрузку или радиальную и осевую одновременно, называют шипом, а концевую цапфу, передающую только осевую нагрузку, называют пятой. Кольцевое утолщение вала малой протяжённости, составляющее с ним одно целое и предназначенное для ограничения осевого перемещения самого вала или насаженных на него деталей, называют буртиком. Переходная поверхность от меньшего диаметра вала к большему, служащая для опирания насаженных на вал деталей, называется заплечиком. Переходная поверхность от цилиндрической части вала к заплечику, выполненная без удаления материала с цилиндрической и торцевой поверхности (рис. 20. б, в), называется галтелью. Оси и валы с повышенными требованиями к несущей способности и долговечности выполняют из среднеуглеродистых или легированных сталей с улучшением 35, 40, 40Х, 40ХН и др. Ответственные тяжело нагруженные валы изготовляют из легированных сталей 40 ХН, 40ХНМА, 30ХГТ и др. В автомобильной и тракторной промышленности коленчатые валы двигателей изготовляют из модифицированного или высококачественного чугуна. Методы расчета валов. Основные этапы проектного и проверочного расчета валов. Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными: [τ]кр = 10...20 Н/мм2. При этом меньшие значения [τ]кр – для быстроходных валов, большие [τ]кр – для тихоходных. Проверочный (уточненный) расчет вала (расчет на выносливость) заключается в определении действительных коэффициентов запаса прочности в опасных сечениях вала. Подшипники назначение и классификация. Подшипники предназначены для поддержания в определенном положении оси вращающихся или колеблющихся элементов машины и обеспечивают их беспрепятственное движение. Реакция происходит в точке контакта вала в подшипнике. В зависимости от направления этой реакции, часть вала, к которой он опирается в подшипнике, называется шейкой или пяткой, в зависимости от того, направлены ли действующие силы радиально (на шейку) или в направлении оси (на пятку) Подшипники делят на 2 класса подшипники скольжения и качения Подшипники скольжения. Область применения. Материалы вкладышей. Конструкции подшипниковых узлов. Подшипники скольжения — это опоры для вращающихся элементов машин и агрегатов, работающих в условиях трения, совместно с рабочей жидкостью (маслом или газообразным веществом). Металлические вкладыши изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов. Металлокерамические вкладыши производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей. Неметаллические вкладыши производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п. Подшипник скольжения состоит из корпуса и помещенного в него вкладыша, на который опирается вал. Корпус изготавливают обычно из чугуна, а вкладыш — из материала, который в паре с материалом вала обеспечивает наименьший коэффициент трения. Для изготовления вкладышей подшипника используют антифрикционные чугуны, бронзы, а также пластические массы, выбор которых зависит от условий работы подшипника скольжения. При изнашивании замена вкладыша дешевле, чем замена подшипника в целом. Подшипники качения. Область применения. Преимущества и недостатки. Классификация. Материалы подшипников. Обозначение подшипников. Смазка и защита подшипников. 1,2 – диаметр вала (внутреннего кольца подшипника) 00 – диам. вала 10 мм; 01 – диам. вала 12 мм 02 – диам. вала 15 мм; 03 – диам. вала 17 мм 04 – диам. вала 20 мм; 05-95 – диам. вала х5, т. е. 05х5=25 мм 3 – серия подшипника по наружному диаметру (2 –легкая, 3 –средняя, и т.д.) 4 – тип подшипника (0- шариковый радиальный, 1-шариковый радиальный сферический, 2 – роликовый радиальный с короткими цилиндрическими роликами) 5,6 – конструктивные особенности (угол контакта, наличие защитных шайб, канавок) 7 – серия подшипника по ширине (0-узкая, 1- нормальная, 2 – широкая) 8 – класс точности 0-нормальный класс 6-повышенный класс 5-высокий класс 4-особо высокий класс (прецизионный) 2-свехвысокий класс (сверхпрецизионный) Классификация подшипников качения 1.по виду тел вращения: 1.1 шариковые; 1.2 роликовые (короткие цилиндр. ролики, цилиндрические, игольчатые, конические, бочкообразные, глобоидные, пустотелые) . по направлению восприятия нагрузки: 2.1 радиальные; 2.2 радиально-упорные и упорно-радиальные; 2.3 упорные 2.1 радиальные - допускают перекос вала до ¼ град, предназначены для восприятия радиальной нагрузки и до 70% осевой от неиспользуемой радиальной нагрузки (кроме некоторых роликовых и игольчатых подшипников, такие воспринимают только радиальную нагрузку). 2.2 радиально-упорные Шариковый радиально-упорный однорядный ГОСТ 831-75: Допускает перекос вала до 1/4 град., предназначены для восприятия радиальной нагрузки и до 70-200% осевой от неиспользуемой радиальной нагрузки. Нагрузочная способность выше на 30-40% по сравнению с шариковыми радиальными подшипниками 3. по конструкции и условиям эксплуатации: 3.1 самоустанавливающиеся 3.2 несамоустанавливающиеся 4. по нагрузочной способности (влияет на габариты подшипника): 4.1 группа легких серий (сверхлегкая, особо легкая, легкая, легкая широкая) 4.2 группа средней серии (средняя, средняя тяжелая) 4.3 тяжелая серия по степени точности: ГОСТ 520-89 (5 классов) 0-нормальный класс 6-повышенный класс 5-высокий класс 4-особо высокий класс (прецизионный) 2-свехвысокий класс (сверхпрецизионный) 6. по ширине для одного и того же посадочного диаметра: 6.1 узкие, 6.2 нормальные, 6.3 широкие, 6.4 особо широкие Смазка может быть: жидкой, тогда ее не должно быть выше центра нижнего тела качения, если подшипник работает до 120-150 град. густой (консистентной), тогда ее закладывают в подшипник на 1/3 или 2/3 объема подшипникового узла, если подшипник работает до 110 град. Защита подшипников от пыли и грязи бывает: Внешняя – сальниковая набивка, манжеты, которые устанавливается в корпус механизма; лабиринтное уплотнение. Внутренняя – специальные кольца (металлические, пластмассовые или фетровые сальники) в самих подшипниках. Основные этапы расчета (подбор) подшипников качения. Расчет на динамическую грузоподъемность – по заданному ресурсу или долговечности на усталостное выкрашивание дорожек и тел качения. 2. Расчет на статическую грузоподъемность – по максимальной силе на остаточные деформации колец и тел качения. Первый этап подбора подшипника заключается в составлении его условного обозначения. По таблицам находим выбранный подшипник и выписываются для него величины динамической и статической грузоподъемности. Классификация соединений деталей машин. Классификация резьб и резьбовых соединений. Обобщенная классификация соединений деталей представлена: Типы соединения деталей машин По конструктивным признакам Подвижные Неподвижные Разьемные Неразьемные По технологическим признакам Резьбовые Сварные Паяные Прессовыные Заклепочные Клеевые Вальцовачные Осуществляемые гибкой По контактным признакам Соединения с непосредственным контактом по поверхности сопряжения Общим Линейным Местным Точечным в. Соединения с контактом на поверхности сопряжения черех промежуточный слой Общим Местным Классификация резьб по направлению винтовой линии- левая, правая По количеству витков однозаходная, многозаходная По типу резьбы крепежная, ходовая Методы изготовления резьб. Геометрические параметры резьб. Самоторможение резьбы. Расчет резьбового соединения на прочность. Методы получения резьб. Нарезка вручную, нарезка на станках, фрезерование на спец.станках, накаткой, литьем, выдавливанием  Геометрические параметры номинальный диаметр наружной (D) и аналогичной внутренней резьбы (d); средний диаметр наружной и внутренней резьбы (D2 и d2); внутренний диаметр наружной и внутренней резьбы (D1 и d1); внутренний диаметр болта (используется в расчете напряжения, которое создается в крепеже); шаг резьбы (расстояние между соседними выемками или вершинами резьбы). Существует основной шаг для резьбовой детали одного диаметра, а также шаг с уменьшенными геометрическими параметрами (P). ход резьбы. Если резьба создана одной винтовой поверхностью, ее ход равен шагу; высота треугольника (H). Самоторможение - это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания: Тотв = 0,5 Fзатd2[tg(1 - ) + fTdср / d2] Заклепочные соединения и их расчет.  Сварные соединения и их расчет. Соединения с гарантированным натягом и их расчет. Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей. Обычно соединение деталей осуществляется по цилиндрическим или (реже) коническим поверхностям, при этом одна деталь охватывает другую, специальные соединительные детали отсутствуют.  Штифтовые соединения и их расчет.  Шпоночные соединения и их расчет.  Шлицевые соединения и их расчет.  Муфты. Назначение и классификация муфт. Приводными муфтами (обычно просто муфтами) называются устройства, служащие для кинематической и силовой связи валов в приводах машин и механизмов. Муфты передают с одного вала на другой вращающий момент без изменения его величины и направления, а также компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя, предохраняют машину от поломок в аварийных режимах, в некоторых случаях поглощают толчки и вибрации, ограничивают частоту вращения и т. д.    Составил: Доцент каф. ЕНД, к.т.н. Иващенко А. П. (должность, ученая степень, ученое звание) (подпись) (расшифровка подписи) |