Бекжанов Курс.. Периодическая эксплуатация газлифтных скважин. Плунжерный и внутрискважинный газлифт.

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

Федеральное агентство по рыболовству Федеральное агентство по рыболовствуФедеральное государственное бюджетное образовательное учреждение высшего образования «Астраханский государственный технический университет» Система менеджмента качества в области образования, воспитания, науки и инноваций сертифицирована DQS по международному стандарту ISO 9001:2015 Институт Нефти и газа Направление подготовки 21.03.01 Нефтегазовое дело Курсовая работа по дисциплине Технология эксплуатации нефтяных скважин на тему: «Периодическая эксплуатация газлифтных скважин. Плунжерный и внутрискважинный газлифт.»

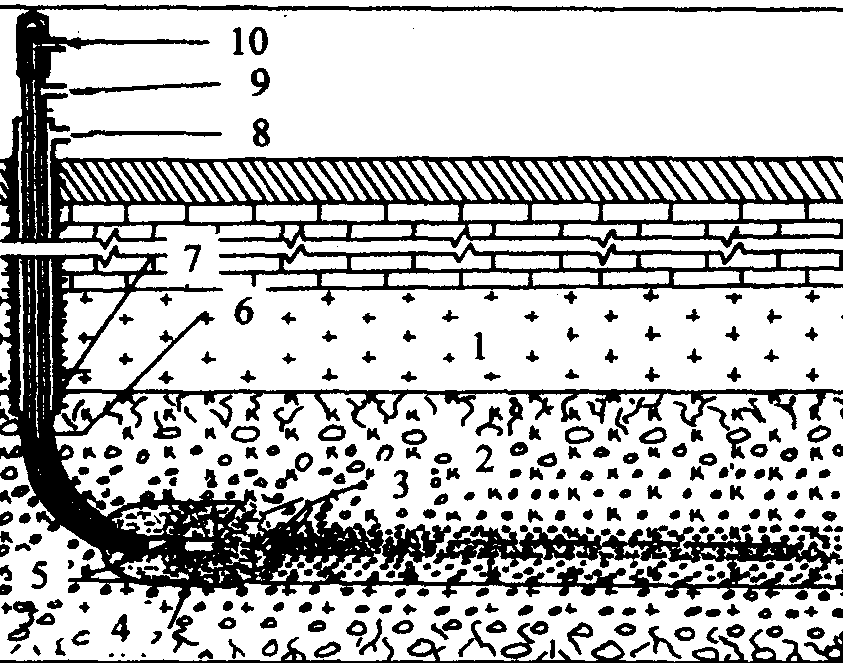

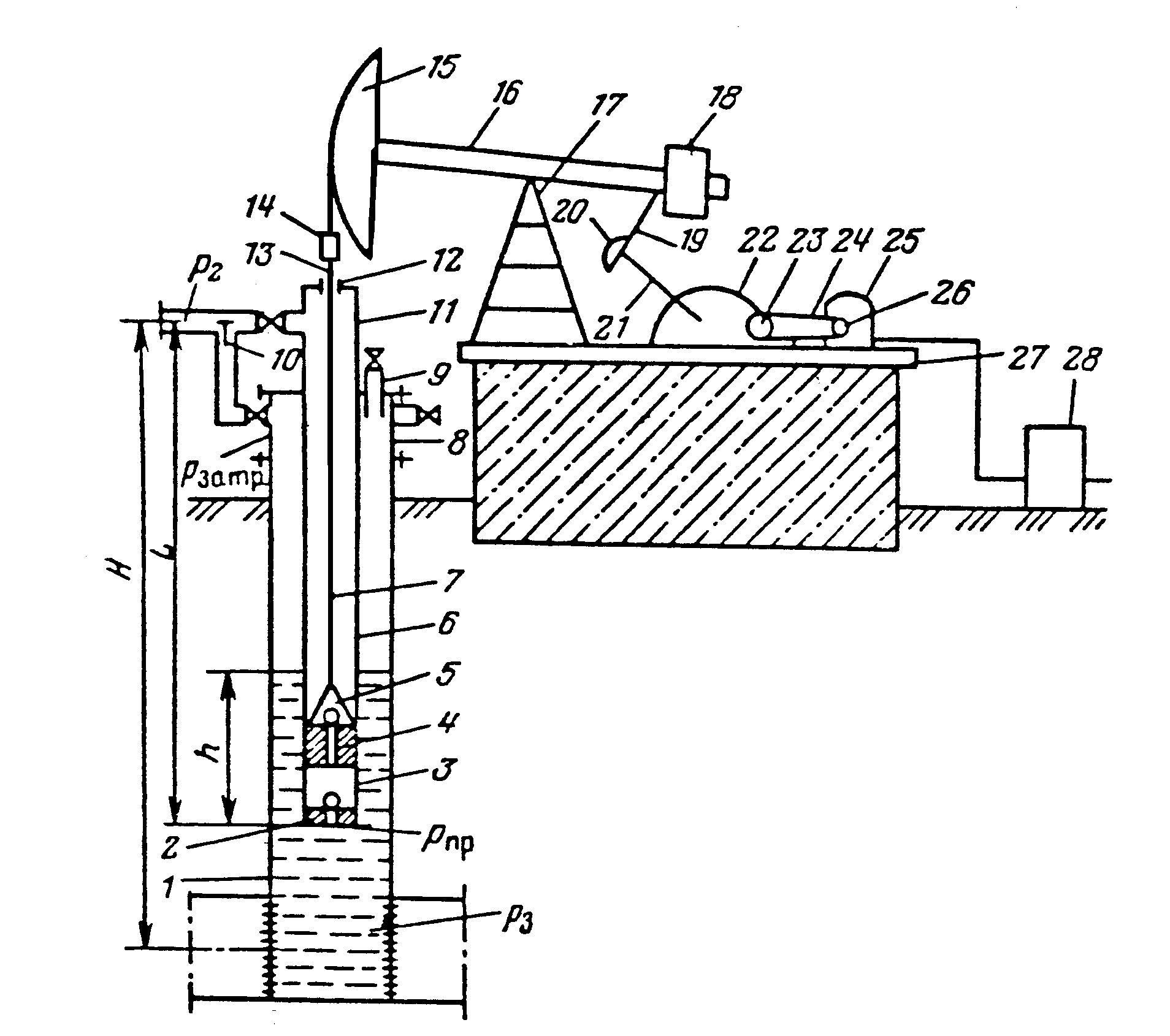

Астрахань 2022 Содержание Введение . Характеристика газлифтного способа добычи нефти . Скважная добыча . Принципы работы плунжерных скважных насосов и лифтов Заключение Список литературы ВведениеВопросам конструкции и техники применения оборудования для периодического газлифта посвящена обширная отечественная и зарубежная литература, основанная на богатом опыте работы на промыслах. Однако технология применения периодического газлифта разработана недостаточно обосновано и поэтому нет ясных представлений о механизме выброса столба жидкости, о возможном влиянии различных параметров и показателей работы установки на процесс. Все это мешает правильному применению периодического газлифта. Положения теории дают возможность выбрать тип периодической установки для данной скважины, объяснить явления, ранее казавшиеся непонятными, а также быстро установить оптимальный режим и вести действенное наблюдение за его поддержанием. Разработку новой теории нельзя считать законченной, так как имеется еще много не решенных вопросов и необходима широкая проверка основных положений теории на практике. Несмотря на то, что стендовые опыты были выполнены только на установке с перекрытым выкидом при выбросах чистой воды, есть все основания считать, что решение общих вопросов пригодно для установок периодического газлифта всех типов. В настоящее время имеется отечественный опыт эксплуатации скважин только плунжерным лифтом, двухрядным лифтом замещения, а также установкой с перекрытым выкидом. Цель данной работы - рассмотреть эксплуатацию скважин с применением плунжерных лифтов. Задачи: рассмотреть газлифтный способ добычи нефти; рассмотреть скважинную добычу; выявить принципы работы плунжерных насосов и лифтов. 1. Характеристика газлифтного способа добычи нефтиПодъем жидкости из нефтяных скважин при газлифте осуществляется посредством использования энергии закачиваемого в них газа или газа, поступающего из пласта. При непрерывном газлифте поступление газа в затрубное пространство и подъем жидкости по трубам на устье скважины происходит непрерывно, при периодическом - газ поступает в затрубное пространство постоянно или периодически, а жидкость на устье скважины подается после накопления ее периодическим выбросом. Добыча нефти непрерывным газлифтом может быть осуществлена установками различных конструкций, описание которых можно найти в курсах эксплуатации нефтяных месторождений. Для установления необходимых понятий и терминов рассмотрим простейшую из них. Рабочий агент - газ, нагнетаемый в затрубное пространство скважины, оттесняет жидкость до башмака, и, прорываясь в подъемные трубы, поднимает ее к устью. Основными величинами, определяющими технико-экономическую эффективность работы непрерывного газлифта, являются дебит жидкости, рабочее давление и удельный расход газа. В отечественной литературе по нефти иногда термин "удельный расход" газа относят только к искусственно нагнетаемому газу, а "газовый фактор" - к газу, поступающему из пласта с нефтью. При этом термин "газовый фактор" подразделяют еще на "газовый фактор по нефти" и "газовый фактор по жидкости". И.Г. Белов говорит о том, что такая система терминологии неудобна. Например, не может быть газового фактора по жидкости или по воде, так как газ фактически содержится только в нефти. Кроме того, чаще всего дополнения "по нефти", "по жидкости" опускаются, вследствие чего бывает трудно понять, о чем идет речь. При определении количества газа, расходуемого при газлифте, работающем одновременно на пластовом и нагнетаемом газе, приходится учитывать эти компоненты раздельно, так как термина, характеризующего общий расход газа, фактически не существует. Газовый фактор представляет объем добытого пластового газа (в м³) при нормальных условиях, приходящийся на 1 м³ или 1 т добытой нефти (без воды). Удельным расходом будем называть объем газа (в м³) при нормальных условиях, приходящихся на 1 м³ или 1 т поднятой жидкости (нефть плюс вода). При определении удельного расхода должно учитываться как количество газа, поступившего из пласта, так и поданного в скважину от постороннего источника. Величина его характеризует качество работы подъема. При неизменных и равных пластовых параметрах величины дебита жидкости, рабочего давления и удельного расхода газа зависят от конструкции и условий работы подъемника, глубины спуска подъемных труб, их диаметра, объема нагнетаемого газа, противодавления на устье, относительного погружения подъемных труб под динамический уровень жидкости и т.д. Из всех перечисленных факторов самым важным является величина относительного погружения под динамический уровень жидкости подъемной колонны. В рассматриваемом случае в затрубном пространстве жидкости нет (так как она вытеснена нагнетаемым газом) и давление этого столба жидкости на забой равно давлению газа. Величина относительного погружения колоний обусловливает величину давления сжатого газа, под которым он поступает в трубы, и, следовательно, величину энергии, которой располагает газ для подъема жидкости и преодоления различных сопротивлений. Уменьшение величины относительного погружения колонны труб вследствие падения пластового давления и снижения приведенного динамического уровня жидкости ведет к уменьшению начального давления газа, поступающего через башмак в подъемные трубы, и к ухудшению эффективности работы непрерывного газлифта: уменьшаются дебит жидкости и рабочее давление газа на устье и сильно растет удельный расход газа. В результате значительно уменьшается коэффициент полезного действия, сильно увеличивается себестоимость добытой нефти, и поэтому работа установки непрерывного газлифта становится невыгодной. Повысить эффективность работы установки можно уменьшением диаметра подъемных труб при работе непрерывным газлифтом или переходом на работу периодическим газлифтом. Уменьшение диаметра подъемных труб обычно на практике мало применяется. Наиболее практичен и эффективен второй путь - переход на периодический газлифт. Практическим путем было найдено, что улучшение работы установки может быть достигнуто переводом на периодический режим работы. Закрытием вентиля на газоподводящей линии временно прекращается подача газа в затрубное пространство. Однако вследствие некоторой депрессии из пласта в скважину продолжается поступление жидкости и газа. Жидкость накапливается в трубах, а давление в затрубном пространстве поднимается. Это означает увеличение забойного давления и приближение приведенного динамического уровня жидкости к статическому, что, в свою очередь, указывает на увеличение относительного погружения подъемных труб. Через некоторое время, достаточное для накопления столба жидкости необходимой высоты, вентиль на газовой линии открывают, давление газа в затрубном пространстве быстро поднимается, газ прорывается в подъемные трубы и выбрасывает накопившуюся жидкость в выкидную линию. После выброса жидкости поступление газа в затрубное пространство снова прекращается и начинается новый цикл. Таким образом, в периодическом газлифте любого типа по существу происходят циклические продавки скважины. Существуют различные системы газлифтной добычи, отличающиеся источником и схемой подачи рабочего агента. Центром системы с замкнутым циклом является источник рабочего агента компрессорная станция, содержащая, кроме компрессорных агрегатов, входные и выходные сепараторы, промежуточные холодильники, систему осушки газа и измерения его расхода. Газ на компрессорную станцию отбирается после сепараторов первой ступени, куда поступает вся продукция участка, как газлифтных скважин, так и остальных. От компрессорной станции через станцию подготовки по газопроводу высокого давления рабочий агент доставляется к газораспределительным батареям (ГРБ) для распределения его по скважинам, измерения и регулирования расхода. Выходящий из скважин газ поступает на комплексный сборный пункт по газопроводу низкого давления. При наличии внешнего источника газа с необходимым давлением газовый пласт, газопровод, газоперерабатывающий завод - следует использовать бескомпреосорную газлифтную систему, которая намного проще. В этом случае может потребоваться лишь осушка и очистка газа. Обязательным условием применения бескомпреесорного газлифта является утилизация отработавшего газа вместе с попутным нефтяным газом. На старых сильно обводненных месторождениях существуют еще системы эрлифта, использующие воздух в качестве рабочего агента. Это упрощает компрессорную станцию, но обусловливает необходимость сжигания попутного нефтяного газа, смешанного с воздухом. Кроме того, воздух вызывает интенсивную коррозию трубопроводов, образование в скважинах железистых сальников из окалины. Давление рабочего агента выбирается, исходя из минимума затрат на строительство и эксплуатацию системы при обеспечении заданных дебитов скважин и достигает в современных системах 10-11, а в отдельных случаях 15 МПа. 2. Скважная добычаТехнологии, связанные с использованием энергии взрыва, требуют применения не только специальных методов ведения взрывных работ, но и высокоэффективных энергонасыщенных материалов (ЭМ), конструкций зарядов усиленного разрушающего действия. Одним из возможных областей применения энергии взрыва является использование ЭМ для интенсификации добычных работ скважинным геотехнологическим способом. Способ отработки продуктивных пластов взрывами применяется для интенсификации притока к скважине нефти и газа, при подземной выплавке серных руд, при выщелачивании из массы пород медных, урановых и др. руд. В соответствии с технологией создание необходимой раздробленности, в том числе и для получения дополнительных поверхностей растворения минеральных солей, возможно при воздействии на них продуктов детонации ЭМ. В результате в породе возникает волна сжатия, которая дробит породу, измельчает ее и образует в ней сеть радиальных и сферических трещин. Такая подготовка дополнительных поверхностей растворения обеспечит, при скважинной добыче горизонтальными камерами высокую производительность. При этом обеспечивается малый объем подготовительных работ по вскрытию и подготовке пластов к процессу их добычи (рис. 1).  Рис. 1. Принципиальная схема гидродобычи: 1 - перекрывающий пласт непродуктивной породы; 2 - зона дробления (измельчения) и трещиноватости продуктивного пласта; 3 - гидромониторные струи; 4 - мониторы гидродобычного агрегата; 5 - высасывающие отверстия гидродобычного агрегата; 6 - направляющая колонна для гидродобычного агрегата; 7 - гидроизоляция обсадной колонны; 8 - оголовок обсадной колонны; 9 - пулытовыводящий канал. Разрушение пород под действием взрывных нагрузок - сложный нестационарный процесс. Явление осложняется особенностями структуры горных пород, оказывающихся в большинстве случаев анизотропными многокомпонентными системами, когда массив состоит из различных по физико-механическим свойствам типов горных пород, разделен на отдельности трещинами. Величина разрушения, производимая взрывом в породном массиве, зависит от объемной концентрации энергии взрыва (количества и мощности ВВ, конструкции заряда), способа инициирования, физико-механических и упругих свойств пород (плотности, прочности на сжатие и растяжение, скорости распространения упругих продольных волн, модуля упругости, коэффициента Пуассона), горно-геологических условий их залегания. Многие исследователи считают, что разрушения в горной породе происходят в результате комплексного воздействия продуктов взрыва (давления), ударной волны сжатия и волн разгрузки. Под действием высокого давления продуктов детонации в среде возникает волна сжатия, которая сжимает, раздавливает и приводит в движение слой породы на контакте продукты взрыва (ПВ) - твердая среда. Параметры образовавшейся при этом зоны сжатия (раздавливания, измельчения) зависят от давления, развиваемого в ПВ в переделах этой зоны, прочностных и упругих свойств окружающей заряд соляной породы. Следующая область - зона трещинообразования или разрыва характеризуется наличием не только радиальных, но и сферических трещин. Кроме того, эффективность ведения добычных работ возможно только при знании и рациональном использовании возникающих при этом горногеомеханических процессов, т. е. тех явлений, которые определяются физико-механическими свойствами породного массива. Поэтому знание этих свойств и конкретных показателей их значений для каждого месторождения является необходимым условием прогнозирования и выбора для него типа горных работ, а именно технологии добычных работ и оборудования. В качестве ВВ, с позиции технико-экономической эффективности, целесообразно использовать высокоэнергетические, в т.ч. утилизируемые взрывчатые материалы. Это связано с тем, что стоимость работ на бурение вертикально- или наклонно-горизонтальных скважин намного превышает стоимость ВВ, включая стоимость на доставку и заряжание. Для улучшения степени дробления пород, экономии ВВ необходимо использовать высокоэффективные конструкции зарядов. Это можно достичь применением сложных скважинных зарядов, состоящих по длине из участков ВВ с различными детонационными характеристиками, или комбинированных зарядов, например, зарядов с воздушными полостями, когда полости расположены в теле заряда (трубчатые изделия) или между зарядами. Также возможно использование зарядов, рассредоточенных инертными промежутками и др. Этим обеспечивается неравномерное поле давления в скважине и соответственно поле напряжений в породном массиве. . Принципы работы плунжерных скважных насосов и лифтовгазлифтный гидродобыча скважина плунжерный Выбор типа газлифтной установки, обеспечивающего наиболее эффективную эксплуатацию скважины, зависит от геолого-промысловых условий эксплуатационных объектов, конструкции скважины и заданного технологического режима ее эксплуатации. Строгой классификации газлифтных установок не существует, и в дальнейшем они группируются на основе самых общих конструктивных и технологических особенностей. Для повышения эффективности периодического газлифта может применяться плунжер - своеобразный поршень, движущийся в трубах с минимальным зазором, чтобы уменьшить величину стекания жидкости по стенкам труб, и отделяющий поднимаемый столб жидкости от газа. При ударе о верхний амортизатор, расположенный в плунжере, клапан автоматически закрывается и плунжер падает вниз, а при ударе о нижний амортизатор происходит открытие клапана и плунжер готов к следующему циклу. Для эксплуатации нескольких объектов применяются установки для одновременной раздельной эксплуатации (ОРЭ) нескольких горизонтов в одной скважине, при этом горизонты разделяются пакерами, колонны НКТ спускаются параллельно на каждый горизонт, а газ закачивается в затрубное пространство. Работу отдельных объектов регулируют подбором штуцеров в рабочих клапанах. Расчет такой установки сложнее, чем обычной, так как работа одного пласта (открытие и закрытие клапанов) влияет на работу другого, поэтому система должна проектироваться так, чтобы давление в затрубном пространстве оставалось постоянным. Штанговая насосная установка состоит из скважинного насоса, который спускается в скважину под динамический уровень на насосно-компрессорных трубах диаметром 38-102мм. и штангах диаметром 16-25мм. индивидуального привода, состоящего из станка-качалки и электродвигателя, и устьевого оборудования, в состав которого входят: тройник с сальником и планшайба. Верхняя штанга, называемая полированным штоком, пропускается через сальник и соединяется с головкой балансира станка-качалки с помощью канатной подвески и траверсы. Плунжерный насос приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг. При ходе плунжера вверх под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса. При ходе плунжера вниз всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию (рис. 2). Скважинный штанговый насос - гидравлическая машина объемного типа, где уплотнения между плунжером и цилиндром достигается за счёт высокой прочности их рабочих поверхностей и регламентируемых зазоров. В зависимости от размера зазора (на диаметр) в паре "цилиндр-плунжер" выпускают насосы четырёх групп посадок. Цилиндры насосов выпускают в двух исполнениях: ЦБ - цельный (без втулочный), толстостенный; ЦС - составной из набора втулок, стянутых внутри кожуха переводниками. В зависимости от назначения и области применения скважинных насосов плунжеры и пары "седло-шарик" клапанов выпускаются различных конструкций, материальных исполнении и различными видами уплотнений их рабочих поверхностей. Плунжеры насосов выпускают в четырёх исполнениях: П1Х - с кольцевыми канавками, цилиндрической расточкой на верхнем конце и с хромовым покрытием наружной поверхности; П2Х - то же, но без цилиндрической расточки на верхнем конце; П1И - с кольцевыми канавками, цилиндрической расточкой на верхнем конце и упрочнением наружной поверхности напылением износостойкого порошка; П2И - то же, без цилиндрической расточкой на верхнем конце. Пары "седло-шарик" клапанов насоса имеют три исполнения: К - с цилиндрическим седлом и шариком из нержавеющей стали; КБ - то же, с седлом с буртиком; КН - с цилиндрическим седлом из твёрдого сплава и шариком из нержавеющей стали. Конструктивно все скважинные насосы из цилиндра, плунжера, клапанов, замка (для вставных насосов), присоединительных и установочных деталей. При конструкции насосов соблюдается принцип максимально возможной унификации указанных узлов и деталей для удобства замены потребителем изношенных деталей и сокращения номенклатуры потребных запасных частей. Насос состоит из составного цилиндра исполнения ЦС, на нижний конец которого навёрнут сдвоенный всасывающий клапан, а на верхний конец - замок, плунжера исполнения П1Х, подвижно расположенного внутри цилиндра, на резьбовые соединения которого навинчены: снизу - сдвоенный нагнетательный клапан, а сверху - клетка плунжера.  Рис. 2. Схема штанговой скважинно-насосной установки: 1 - Эксплуатационная колонна; 2 - Всасывающий клапан; 3 - Цилиндр насоса; 4 - Плунжер; 5 - Нагнетательный клапан; 6 - Насосно-компрессорные трубы; 7 - Насосные штанги; 8 - Крестовина; 9 - Устьевой патрубок; 10 - Обратный клапан для перепуска газа; 11 - Тройник; 12 - Устьевой сальник; 13 - Устьевой шток; 14 - Канатная подвеска; 15 - Головка балансира; 16 - Балансир; 17 - Стойка; 18 - Балансирный груз; 19 - Шатун; 20 - Кривошипный груз; 21 - Кривошип; 22 - Редуктор; 23 - Ведомый шкив; 24 - Клиноременная передача; 25 - Электродвигатель на поворотной салазке; 26 - Ведущий шкив; 27 - Рама; 28 - Блок управления. Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закрепленный контргайкой. В расточке верхнего переводника цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры. Клапаны насосов комплектуются парой "седло-шарик" исполнения КБ или К. Скважинный насос спускается на колонне насосных штанг в колонну НКТ и закрепляется в опоре. Принцип работы заключается в следующем. При ходе плунжера вверх в межклапанном пространстве цилиндра создаётся разряжение, за счёт чего открывается всасывающий клапан и происходит заполнение цилиндра. Последующим ходом плунжера вниз межклапанный объём сжимается, за счёт чего открывается нагнетательный клапан и поступившая в цилиндр жидкость перетекает в зону над плунжером. Периодические совершаемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность. Конструктивно скважинные насосы состоят из цельного цилиндра исполнения ЦБ с всасывающим клапаном, навинченным на нижний конец. На всасывающий клапан навинчен упорный ниппель с конусом. На верхнем конце цилиндра расположен защитный клапан, предотвращающий осаждение песка в цилиндре при остановке насоса. Внутри цилиндра подвижно установлен плунжер исполнения П1Х с нагнетательным клапаном на нижнем конце и клеткой плунжера на верхнем конце. Клапаны насосов комплектуются парой "седло-шарик" исполнения К или КБ. Для присоединения плунжера насоса к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закреплённый контргайкой. В расточке верхнего переводника цилиндра расположен упор. Насос спускается в колонну НКТ на колонне насосных штанг и закрепляется в опоре нижней частью при помощи ниппеля упорного с конусом. Такое закрепление насоса позволяет разгрузить от пульсирующих нагрузок. Это обстоятельство обеспечивает применение его на больших глубинах скважин. Принцип работы насоса НСН1 аналогичен принципу насоса НСВ1, однако цилиндр насоса НСН1 спускается на колонне НКТ, а плунжер с клапанами - на колонне насосных штанг. При подъёме штанг головка захватного штока упирается в наконечник плунжера и обеспечивает извлечение соединенного с ним всасывающего клапана для слива из колонны НКТ. Электродвигатель через клиноремённую передачу и редуктор придаёт двум массивным кривошипам, расположенных с двух сторон редуктора, круговое движение. Крившипнно шатунный механизм в целом преобразовывает в возвратно-поступательное движение балансира, который вращается на опорной оси, укреплённой на стойке. Балансир сообщает возвратно-поступательное движение канатной подвеске, штангам и плунжеру. При ходе плунжера вверх нагнетательный клапан под действием жидкости закрывается и вся жидкость, находящиеся под плунжером, поднимается вверх на высоту равную длине хода плунжера. В это время скважинная жидкость через всасывающий клапан заполняет цилиндр насоса. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается, и открывается нагнетательный клапан. В цилиндр погружаются штанги, связанные с плунжером. Таким образом, ШСН - поршневой насос однородного действия, а в целом комплекс из насоса и штанг - двойного действия. В установках центральной системы рабочий агент закачивается в насосно-компрессорные трубы, а продукция скважины поднимается по затрубному пространству. Установки этого типа используются в высокопродуктивных скважинах, в том числе при форсированном отборе, позволяют при данном диаметре эксплуатационной колонны получить максимальные дебиты. Дебиты могут достигать 2000 м³/сут по колонне диаметром 168 мм при диаметре НКТ 60 и 73 мм. Однако при такой системе обсадная колонна подвержена воздействию и пластовой жидкости, и нагнетаемого газа, что может быть причиной коррозии, эрозии, отложения парафина, солей и т. п. Эти трудности ограничивают область применения таких установок. При периодическом газлифте определенный объем пластовой жидкости накапливается в скважине выше рабочего клапана, в камере замещения, оборудованной обратным клапаном, а затем рабочий агент быстро подается в затрубное пространство, вытесняя жидкость в трубы, и поступает туда, выбрасывая порцию жидкости на поверхность, после чего поступление рабочего агента прекращается и наступает этап накопления жидкости. При периодическом газлифте обычно применяют специальные устройства, регулирующие подачу рабочего агента с поверхности или в скважине по времени или по давлению на устье или на уровне рабочего клапана. Существуют и комбинированные системы управления. Периодический газлифт целесообразно применять в скважинах, имеющих следующие характеристики: низкие забойное давление и коэффициент продуктивности; низкое забойное давление и высокий коэффициент продуктивности; высокое забойное давление и низкий коэффициент продуктивности. В зависимости от условий эксплуатации для периодического газлифта могут применяться описанные выше установки открытого, полузакрытого и закрытого типов, снабженные устройством для отсечки подачи рабочего агента на поверхности или на забое. В этом случае применяются рабочие клапаны, управляемые давлением жидкости в трубах или перепадом давления (дифференциальные). В скважинах с высокой продуктивностью следует применять закрытые установки, чтобы избежать задавливания жидкости в пласт в начальный период цикла. Специально для периодического газлифта применяются установки камерного типа, наиболее подходящие для скважин с низким пластовым давлением, особенно при высоком коэффициенте продуктивности. Кроме того, камерные установки позволяют, по сравнению с установками других типов, подавать за каждый цикл больший объем жидкости и за счет этого лучше использовать рабочий агент. В результате получается больший дебит скважины и меньший удельный расход рабочего агента. Существует два основных типа камерных установок. Двухпакерная установка. В качестве камеры замещения в такой установке используется объем ствола скважины, ограниченный двумя пакерами. Такая установка проста по устройству, легко обслуживается и позволяет получить наибольший объем камеры с клапаном при ограниченной длине. Однако эти установки не следует применять при очень большой толщине продуктивного пласта (превышающей несколько десятков метров), поскольку пакер можно установить только выше перфорационных отверстий, а по мере снижения пластового давления оно может стать недостаточным для подъема жидкости на такую высоту, чтобы заполнить камеру. Установка со вставной камерой состоит из одного (верхнего) пакера и размещенной ниже него камеры с обратным клапаном. Такая конструкция позволяет устанавливать камеру на максимальной глубине и благодаря этому вести добычу нефти из истощенных пластов с минимальным забойным давлением. В этом случае камера размещается в зумпфе ниже уровня перфорации и заполняется нефтью под действием, силы тяжестей Принцип действия обеих камерных установок аналогичен. Рабочий цикл состоит из следующих этапов. - Пластовая жидкость заполняет камеру через всасывающие клапаны. Степень заполнения определяется пластовым давлением. Выделяющийся газ отводится через трубы. - После заполнения камеры начинается подача рабочего агента в верхнюю часть камеры. При этом закрывается всасывающий клапан и жидкость через перепускную трубку вытесняется в насосно-компрессорные трубы и выбрасывается на поверхность газом. B виде жидкостной пробки. - После выброса жидкости прекращается подача рабочего агента, давление в камере падает до давления в сепараторе и цикл повторяется. ЗаключениеСуществует две основные разновидности газлифта - периодический и непрерывный. При этом газ в скважину может подаваться по кольцевому пространству (кольцевая система) или по НКТ (центральная система). Скважины с большими дебитами следует эксплуатировать непрерывным газлифтом. В этом случае рабочий агент (газ) непрерывно закачивают в поток продукции скважины, обычно через рабочий клапан, обеспечивая подъем жидкости, эквивалентный естественному фонтанированию. Применять непрерывный газлифт целесообразно в скважинах с большим коэффициентом продуктивности и высоким забойным давлением. Расход газа регулируется штуцером или регулятором газораспределительной батареи (ГРБ), а также штуцером рабочего клапана. Для повышения эффективности периодического газлифта может применяться плунжер - своеобразный поршень, движущийся в трубах с минимальным зазором, чтобы уменьшить величину стекания жидкости по стенкам труб, и отделяющий поднимаемый столб жидкости от газа. При ударе о верхний амортизатор, расположенный в плунжере, клапан автоматически закрывается и плунжер падает вниз, а при ударе о нижний амортизатор происходит открытие клапана и плунжер готов к следующему циклу. Для эксплуатации нескольких объектов применяются установки для одновременной раздельной эксплуатации (ОРЭ) нескольких горизонтов в одной скважине, при этом горизонты разделяются пакерами, колонны НКТ спускаются параллельно на каждый горизонт, а газ закачивается в затрубное пространство. Работу отдельных объектов регулируют подбором штуцеров в рабочих клапанах. Расчет такой установки сложнее, чем обычной, так как работа одного пласта (открытие и закрытие клапанов) влияет на работу другого, поэтому система должна проектироваться так, чтобы давление в затрубном пространстве оставалось постоянным. Список литературы1. Аренс В.Ж. Скважинная добыча полезных ископаемых (геотехнология). - М.: Недра, 1986. - 279с. 2. Белов И.Г. Теория и практика периодического газлифта. - М.: Недра, 1975. - 144с. . Возможность использования энергии взрыва для интенсификации скважной добычи геотехнологическим способом. / В.Н. Александров, И.Ф. Садыков и др. - Казань: КГТУ, 2004. . Ефремов А.В. Прогнозирование дробления горных массивов взрывом. - М.: Наука, 2002. - 384с. . Системы газлифтной добычи нефти. // Техника и технология добычи нефти. - М., 1999. |