подземные машины реферат по горному делу. подземные мш реферат. Подземные машины Шахтные погрузочнотранспортные машины Введение

Скачать 322.31 Kb. Скачать 322.31 Kb.

|

|

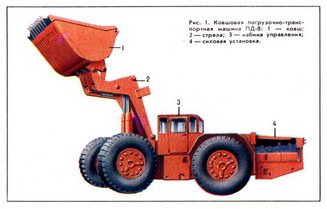

Подземные машины Шахтные погрузочно-транспортные машины Введение Главное направление технического прогресса в горнорудной промышленности, наблюдающееся в последние годы практически во всех странах мира, осуществляется на базе технического перевооружения рудников и широкого использования самоходного оборудования. Практика ряда отечественных и зарубежных предприятий показала высокую эффективность самоходного оборудования, подтвердила его преимущество перед применяемыми на рудниках забойными машинами. Так, применение самоходного оборудования на руднике «Тексада» (Канада) позволило эффективно отрабатывать рудные тела неправильной формы и повысить производительность труда подземного рабочего с 44,7 до 67 т/смену. На рудниках Канады, Австралии, Швеции и на некоторых рудниках США и Замбии широко применяется система подэтажного обрушения. Производительность труда рабочего на очистных работах при этой системе с применением самоходных машин достигает 60—135 т/смену. Увеличение глубины разработки, сопровождающееся значительным повышением горного давления, на многих зарубежных рудниках обусловливает широкое применение механизированного варианта системы горизонтальных слоев с закладкой. Использование твердеющей закладки и применение самоходного оборудования способствовали резкому повышению технико-экономических показателей этой системы. Производительность труда забойного рабочего на рудниках «Кобар» (Австралия) и «Эвока» (Ирландия) достигает 60—90 т/смену. Проведение выработок с применением комплексов самоходных машин позволяет увеличить производительность труда проходчиков в 1,5—2,0 раза при одновременном снижении затрат (рудники фирмы «Инко», рудники «Хендерсон», США и «Тексада», Канада). Анализ опыта работы зарубежных подземных рудников показывает, что некоторые предприятия широко применяют комплексы самоходного оборудования как для проведения выработок различного сечения и назначения, так и на очистных работах, и заметно повышают свои технико-экономические показатели. Погрузка в забое и транспортирование горной массы в шахтных условиях являются наиболее трудоемкими операциями технологического цикла, и поэтому значительно повышается роль погрузочно-транспортных средств. 1 Шахтные погрузочно-транспортные машины ковшового типа Одним из перспективных видов шахтных погрузочно-транспортных средств являются ковшовые погрузочно-транспортные машины на пневмоколесном ходу с дизельным приводом. Основные параметры и размеры ковшовых погрузочно-транспортных машин для отечественных горнорудных предприятий регламентируются ОСТ 24.08.01—73, которым предусмотрено создание ряда машин грузоподъемностью 2, 3, 5, 8 и 12 т. Шахтные погрузочно-транспортные машины служат для погрузки и перемещения отбитой горной массы при подземных горных работах. По конструктивному исполнению и принципу действия подразделяются на 2 группы: ковшового типа с погрузочно-транспортным ковшом (рисунок 1) и бункерные с ковшовым погрузочным органом и аккумулирующим бункер-кузовом. Рисунок 1  Широко применяются ковшовые погрузочно-транспортные машины, удельный вес бункерных погрузочно-транспортных машин незначителен и имеет тенденцию к дальнейшему снижению. Ковшовые погрузочно-транспортные машины как самостоятельный вид транспорта (при расстояниях до 400 м) или как погрузочный агрегат в комплексе с автосамосвалами соответствующей грузоподъёмности – наиболее перспективное средство механизации погрузки, доставки и транспорта горной массы при подземной добыче различных полезных ископаемых и проведении горных выработок. Основные достоинства ковшовых погрузочно-транспортных машин: - высокая мощность и производительность, - мобильность при автономном приводе, - способность преодолевать подъёмы до 20° (порожняком), - значительные усилия внедрения ковша (до 450 кН), - возможность одновременной работы в нескольких забоях. В CCCP первая погрузочно-транспортная машина (модель ДК-2, 8Д грузоподъёмностью 8 т) испытана в 1968 на Ачисайском полиметаллическом комбинате; в 1985 разработаны 5 типоразмеров погрузочно-транспортных машин грузоподъёмностью 2-12 т (табл. 1). Машины ПД-3, ПД-5 выпускаются Воронежским заводом горно-обогатительного оборудования; машина ПД-8 — Донецким машиностроительным заводом имени 15 ЛКСМУ. Таблица 1  Основная особенность конструкции ковшовой погрузочно-транспортной машины – наличие ковшового рабочего органа нижнего черпания, фронтальной или боковой разгрузки, в котором горная масса транспортируется к месту разгрузки или перегрузки в другие транспортное средства. Разгрузка ковша производится опрокидыванием или (реже) выталкиванием с помощью плунжера. По основным параметрам (грузоподъёмность, масса и мощность привода) ковшовые погрузочно-транспортные машины можно разделить на лёгкие, средние, тяжёлые и сверхтяжёлые (табл. 2), по соответствующим габаритным размерам — на малогабаритные и крупногабаритные. Таблица 2  1.1 Устройство ковшовой погрузочно-транспортной машины Ковшовая погрузочно-транспортная машина состоит из шарнирно-сочленённого шасси на пневмоколёсном ходу с обоими ведущими мостами, силовой установки, ковшового погрузочного органа и кабины управления. На передней полураме шасси установлено навесное оборудование – погрузочный орган, состоящий из ковша, стрелы, рычажного механизма и силовых гидроцилиндров; на задней – силовая установка с системами обслуживания, трансмиссия, гидропривод погрузочного органа, рулевое управление, кабина. Шарнирное сочленение полурам обеспечивает их поворот относительно друг друга на 40-45° в обе стороны с помощью гидроцилиндров. По типу привода ковшовые погрузочно-транспортные машины подразделяются на дизельные и электрические (с питанием по кабелю или от троллея, комбинированные – троллейно-кабельные, аккумуляторные); по исполнению – в рудничном нормальном или взрывобезопасном. Малотоксичные дизельные двигатели с воздушным и (реже) водяным охлаждением снабжены комбинированной двухступенчатой (каталитической и жидкостной) системой очистки выхлопных газов. На электрической погрузочно-транспортной машине вместо дизеля установлены электродвигатель и питающее устройство – аккумуляторы, или кабель с барабаном, или токосъёмник. Трансмиссия погрузочно-транспортной машины обеспечивает автоматическое изменение тягового усилия и плавное переключение передач в зависимости от изменения сопротивления и нагрузки. Широко применяемая гидромеханическая трансмиссия состоит из гидротрансформатора и механической коробки передач с фрикционными муфтами переключения. Кабина машиниста расположена поперёк продольной оси машины в середине межколёсной базы. Разработаны системы дистанционного управления погрузочно-транспортной машиной по кабелю или радио. Наиболее представительные зарубежные фирмы, производящие ковшовые погрузочно-транспортные машины: "Wagner", "Eimсо" (США), "Jarvis Clark" (Канада), "Gutenhoffnungshьtte", "Schopf" (ФРГ), "ARA" (Финляндия), "Equipment Miner" (Франция), "Kawasaki" (Япония). Основные проблемы совершенствования ковшовых погрузочно-транспортных машин: повышение грузоподъёмности и мощности при сохранении габаритных размеров; улучшение ходовых качеств; изыскание нетоксичных типов привода; разработка эффективных систем газоочистки и стойких резиновых шин; создание комфортабельных и безопасных условий для водителя; применение дистанционного и программного управления работой машин. 2 Бункерные погрузочно-транспортные шахтные машины Бункерные погрузочно-транспортные машины предназначены для погрузки мелкораздробленной горной массы и доставки её к месту разгрузки на расстояние не более 100 м в основном при проходке горно-подготовительных и нарезных выработок, когда по условиям вентиляции нельзя использовать более мощные дизельные ковшовые погрузочно-транспортные машины. Бункерная погрузочно-транспортная машина состоит из пневмоколёсного шасси с приводом от пневмодвигателей, ковшового рабочего органа нижнего черпания вместимостью 0,12-0,54 м3, самосвального бункер-кузова вместимостью 0,75-2,5 м3 и системы управления. Рисунок 2  В CCCP выпускалась модель ПТ-4 бункерной погрузочно-транспортной машины грузоподъёмностью 4 т с ковшом 0,2 и бункером 1,5 м3. Машины типа ПТ имеют пневмопривод, все четыре пневмобалонных колеса машины являются ведущими. Ковш, закрепленный на шарнирной рукояти, поднимается цепью от лебедки. Кузов машины при разгрузке опрокидывается с помощью гидроцилиндра назад. За рубежом начат выпуск ковшовых погрузочно-транспортных машин с электроприводом, питание которого производится с помощью электрического кабеля, обеспечивающего плечо доставки до 200 м. Бункерные погрузочно-транспортные машины изготавливают фирмы "Atlas Соpсо" (Швеция), "Eimсо" (США), "Zйlzgitter" (ФРГ) и "Taiky" (Япония). Фирма "Atlas Соpсо" выпускает машины с дистанционным управлением. 3 Шахтные самосвалы 3.1 Устройство шахтных самосвалов Конструкцию и компоновку шахтных самосвалов определяют особенности горной выработки под землей. Машины отличаются низким профилем, поскольку используются в ограниченных пространствах, и при этом характеризуются хорошей маневренностью. Рисунок 3  В большинстве подземные самосвалы представляют собой моторный модуль с кабиной водителя и соединенный с ним шарниром самосвальный полуприцеп. Подобное решение обеспечивает хорошую маневренность, т.е. прохождение кривых в плане радиусом 7–8 м. Поворот передней секции относительно задней на угол до 45° обеспечивают силовые гидроцилиндры. Дизельный двигатель оснащен двухступенчатой системой очистки отработавших газов, выполненной в виде каталитического нейтрализатора и жидкостной ванны. Автоматическая гидромеханическая коробка передач (с 3-мя или 4-мя скоростями) позволяет двигаться с одинаковой скоростью как вперед, так и назад. Передний мост подвешен с помощью рессор или гидропневматических элементов, задний обычно жестко прикреплен к несущей раме. На трехосных моделях задние мосты имеют балансирную связь. Все большее признание находит тяговый электропривод. По сравнению с дизельным, электрический самосвал более динамичен и производителен, требует меньших затрат на эксплуатацию и обслуживание, а также заметно улучшает экологию подземной выработки. На ряде моделей сверху установлен токосъемник, по которому электроэнергия передается из контактной сети, на других роль источника электроэнергии играют аккумуляторные батареи. 3.2 Разновидности шахтных самосвалов На шахтные самосвалы монтируются открытые или закрытые кабины со встроенными устройствами безопасности, которые защищают водителя при опрокидывании (стандарт ROPS) и от падающих предметов (стандарт FOPS). Регулируемое сиденье с индивидуальной подвеской обеспечивает комфорт в течение всей рабочей смены. Для узких забоев выпускаются модели с двумя рулями и двумя приборными панелями, расположенными симметрично спереди и сзади сиденья, которое может поворачиваться на 180°. Это позволяет машине работать в челночном режиме без разворотов. Такой же эффект достигается при поперечном расположении водительского сиденья, только здесь вместо руля для управления машиной служит джойстик. Наиболее укомплектованные модели снабжены воздушными фильтрами и кондиционерами, видеокамерами заднего вида и обзора кузова, позволяющими водителю следить за процессом погрузки и разгрузки, не выходя из кабины. Значительная часть моделей полностью компьютеризирована: электроника сама подбирает наилучший режим работы. Самосвальный кузов (платформа), изготовленный из износостойкой стали, разгружается опрокидыванием с помощью гидропривода или выталкиванием груза подвижным бортом, передвигающимся от переднего борта к заднему. Нередко для удобства погрузки и разгрузки, а также с целью уменьшения габаритной высоты поднятого кузова используется телескопическая (раздвижная) платформа, смонтированная на собственной раме. При этом несколько увеличивается собственная масса. Нашли применение и платформы со скребковой разгрузкой. Здесь днище представляет собой движущийся транспортер, приводимый гидромотором. Кузова снабжаются задним наклонным неподвижным или откидным бортом. Подземные самосвалы способны преодолевать затяжные подъемы с уклоном 10–21°, а некоторые модели и больше. Диапазон грузоподъемности машин — от 3 до 85 т. У зарубежных подземных самосвалов гораздо более широкий охват по грузоподъемности. Помимо этого, российские и белорусские машины заметно уступают западным по своим характеристикам. Главное, в чем отечественное оборудование проигрывает лучшему зарубежному – это надежность, особенно важная в подземных условиях. Если сравнивать другие параметры: производительность, экономичность, условия работы водителя, то здесь превосходство импортной продукции тоже налицо. В условиях рудников и шахт, расположенных на территории РФ, вытеснение отечественной техники импортной стало будничной реальностью. Как результат, ежегодно закупается импортное оборудование на миллиарды долларов. Тем самым не только кредитуются зарубежные машиностроительные фирмы. Технику они изготавливают из российского металла, возвращая его в нашу страну по десятикратной цене. Заключение Успешный опыт применения погрузочно-транспортных машин на рудниках в самых различных горнотехнических условиях и на всех стадиях подземной добычи руды подтвердил целесообразность и перспективность их использования. При разработке подземной погрузочно-транспортной техники конструкторами учитывались требования прогрессивности конструкций, максимального соответствия своему назначению, технологичности в изготовлении, возможности агрегатных ремонтов вне машины и устранения неполадок с применением быстстрозаменяемых узлов и деталей, удобства обслуживания, эргономики, технической эстетики и техники безопасности. Сложность агрегатов и узлов погрузочно-транспортных машин требует от механиков-водителей и обслуживающего персонала знания особенностей их конструкций, технического обслуживания и эксплуатации, что значительно повысит показатели технической готовности машин и использования их у потребителей. При этом возможности для совершенствования шахтной погрузочно-транспортной техники велики. Прежде всего это касается двигателей, трансмиссии и систем управления. С помощью электроники подбирается оптимальный с точки зрения производительности, экономичности и безопасности режим работы машины. Компьютер одновременно отслеживает и обрабатывает огромный массив информации (расход топлива, состояние основных узлов машины, горно-геологические условия, расстояния и т. д.), и оператору остается в основном функция контроля. В более далекой перспективе расширится использование дистанционного управления. Связано это с тем, что горно-геологические условия постоянно усложняются: все беднее становятся руды, и самое главное – более опасными условия труда горняков. Причем станет возможным не только дистанционное управление из-под земли, но и с ее поверхности. Внедрение инновационных решений позволит успешно вести очистные и проходческие работы в различных горнотехнических условиях, повысить производительность по погрузке и транспортированию горной массы, снизить себестоимость добычи руды и получить значительный экономический эффект. Список литературы Габов В.В., Кузькин А.Ю., Лыков Ю.В.Горные машины и оборудование. Издание: Санкт-Петербургский государственный горный институт, Санкт-Петербург, 2010 г., 118 стр., УДК: 622.233.5 (075.8), ISBN: 978-5-94211-445-9 Гетопанов В.Н., Кантович Л.И. Горные машины Издание: Недра, Москва, 1989 г., 304 стр., УДК: 622.232(075.32), ISBN: 5-247-00411-6 Трубецкой К.Н., Кулешов А.А., Клебанов А.Ф., Владимиров Д.Я. "Современные системы управления горно-транспортными комплексами" Санкт-Петербург: Первая Академическая типография «Наука», 2007г. – 263 с. Малая горная энциклопедия. В 3-х т. = Мала гірнича енциклопедія / (На укр. яз.). Под ред. В. С. Белецкого. — Донецк: Донбасс, 2004. Горные машины Электронный ресурс http://www.netmechanics.ru/gormash.php?chp=68 |