Газогипс. Пористый материал из затвердевшего гипса, ячеистая структура которого образовалась в результате действия газообразующих добавок, вводимых в гипс до или во время его затворения водой

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

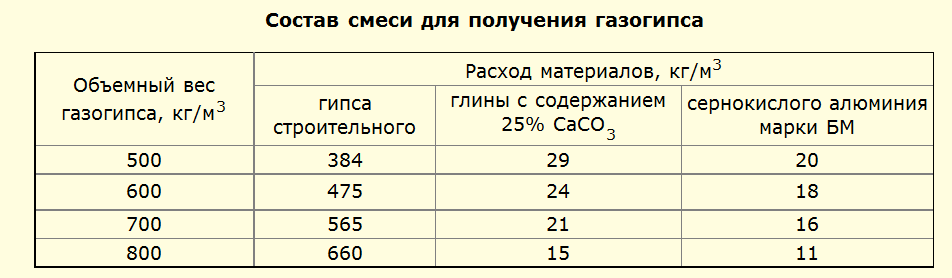

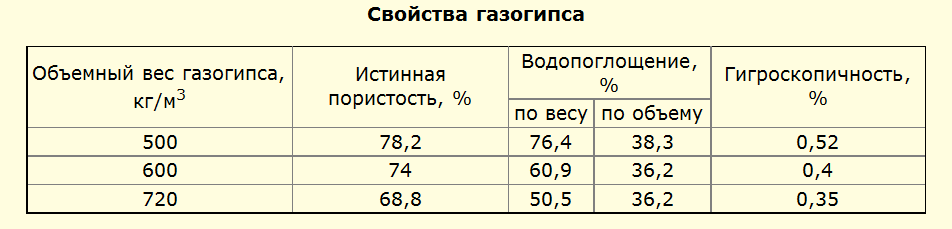

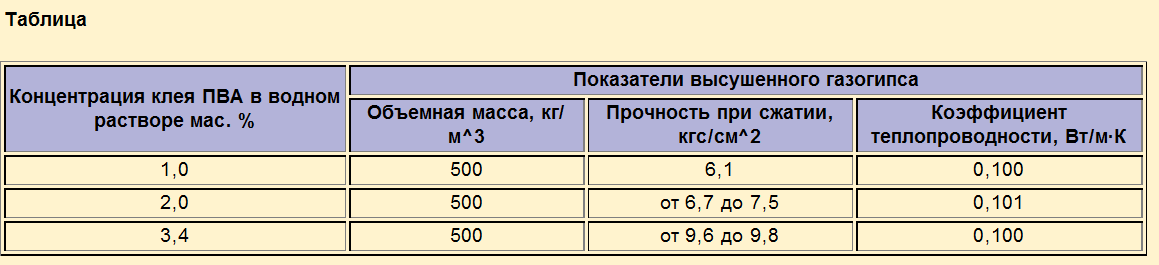

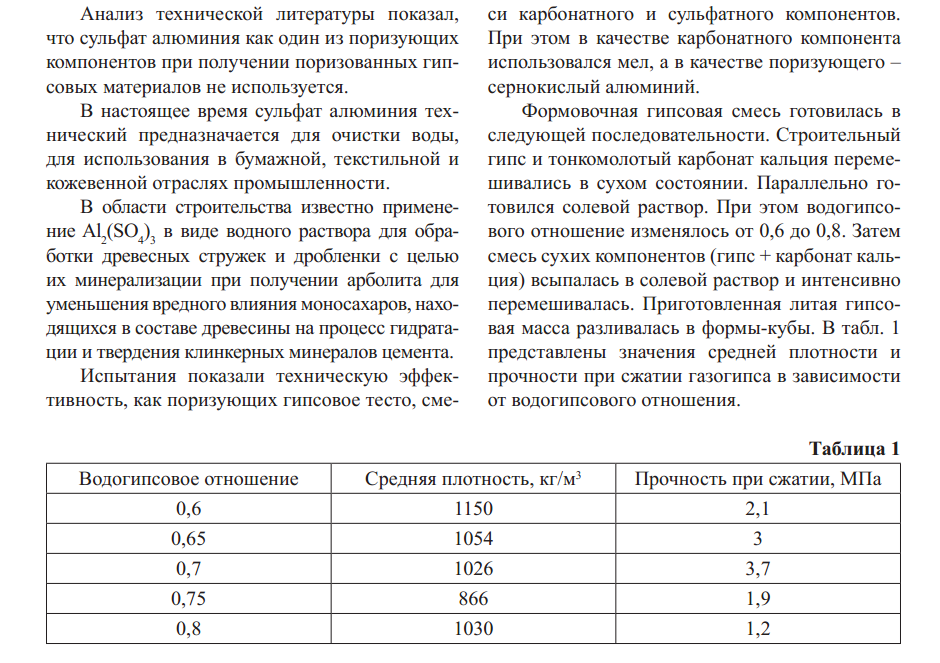

Газогипс - пористый материал из затвердевшего гипса, ячеистая структура которого образовалась в результате действия газообразующих добавок, вводимых в гипс до или во время его затворения водой. В качестве газообразующих добавок обычно служат измельченные карбонатные породы (известняки, мрамор, доломит) в смеси с растворами минеральных кислот, например соляной, серной и др. При взаимодействии кислоты с карбонатами происходит выделение газообразных продуктов, вспучивающих гипсовое тесто. Эффективными газообразующими добавками являются техническая соль сернокислого алюминия марки БМ и глина, содержащая от 12 до 25% примесей карбонатных соединений. Такие глины выполняют две функции: с одной стороны, служат газообразующей добавкой, с другой, повышают пластичность гипсового теста, чем способствуют меньшей утечке образующегося углекислого газа. Глина может быть введена в гипсовое тесто не только в виде тонкомолотого сухого порошка, но и в виде шлама. В результате химического взаимодействия между содержащимися в глине карбонатными соединениями и сернокислым алюминием выделяется углекислый газ, придающий гипсовому тесту ячеистую структуру. Объемный вес газогипса зависит от состава смеси и свойств входящих в нее компонентов. Составы смесей для получения газогипса различного объемного веса приведены в таблице.  Для изготовления газогипса необходимо применять строительный гипс первого сорта. Количество воды затворения, исчисляемое от веса сухой смеси, не должно превышать предела, подобранного для теста нормальной густоты применяемого гипса. При изготовлении газогипса в воду затворения вводят замедлители схватывания гипса. Замедлителем является столярный клей (0,1-0,15% веса гипса), который повышает газоудерживающую способность гипсовой массы и позволяет удлинить время перемешивания массы, что обеспечивает хорошее смешение гипса с водой и газообразующими добавками. Объемный вес газогипса зависит от пористости и колеблется от 350 до 900 кг/м3. Величина пористости в основном определяет и другие его свойства:  Коэффициент теплопроводности газогипса колеблется в пределах от 0,104 ккал/м·ч·град при плотности 400 кг/м3 до 0,19 ккал/м·ч·град при плотности 900 кг/м3. Предел прочности при сжатии газогипса составляет от 9 до 36 кг/см2. При одинаковой плотности газогипс обладает большей прочностью, чем пеногипс. Это объясняется повышенным водогипсовым отношением пеногипсовой массы. При изготовлении газогипса расход воды составляет 55-60% массы гипса. Поэтому при сушке газогипсовых изделий требуется удалять меньше влаги, чем у изделий из пеногипса, что снижает затраты на топливо и электроэнергию и повышает оборачиваемость сушилок. Изделия из газогипса легко гвоздимы, но плохо удерживают гвозди. Газогипсовые изделия легко обрабатываются столярным инструментом. Газогипс изготовляется из гипса и серной кислоты; обычный состав его: гипса 1 часть, воды 0,7—0,74 части, серной кислоты 0,005— 0,015 части. Изготовление газогипса включает следующие операции: приготовляется текучая смесь из гипса и воды, в нее вливается раствор серной кислоты, смесь перемешивается и выливается в формы; через 30—45 сек происходят образование газа и вспучивание массы; через 1 —1,5 ч производится распалубка изделий, изделия выдерживаются в течение 24 ч в естественных условиях и затем сушатся при температуре 40—50° С до постоянного веса. Объемный вес газогипса от 400 до 600 кг/л3, водопоглощение 40—64% (по весу) (Л. 53, 21]. По другим данным злагоемкость (весовая) газогипса изменяется от 70% при объемном весе 400 кг/м3 до 39,8% при объемном весе 900 кг/ж3. Морозостойкость газогипса с объемным весом более 400 кг/м3 удовлетворительная: образцы выдерживают 15 циклов замораживания без выкрашивания и разрушения. Газогипс с объемным тзесом 400 кг/ж3 после 11 — 12 циклов имел видимые повреждения. Обращает на себя внимание весьма высокое водопоглощение газогипса. Поэтому этот материал может рассматриваться только как теплоизоляционный в замкнутых и изолированных полостях (например, в трехслойных железобетонных панелях).. Газогипс не может применяться в конструкциях, которые должны нести нагрузку, не может армироваться стальной арматурой [Л. 22]. Этот материал может применяться в слоистых конструкциях при условии защиты его от атмосферных воздействий. При этом в зонах стен, подвергающихся замораживанию, следует применять газогипс повышенного объемного веса (800—700 кг/м?), а в зонах, не подвергающихся замораживанию, более облегченного веса (400—600 кг/м3) [Л. 21]. В Харьковском политехническом институте были проведены успешные опыты по изготовлению газогипса на фосфорнокислых газооб-разователях. Эти исследования были вызваны тем, что при газообразователе — серной кислоте газогипс имеет неоднородность структуры, неустойчивые показатели прочности и требуют добавок для замедления сроков схватывания гипса. Наиболее эффективным газообразователем, обеспечивающим замедление сроков схватывания, признается фосфорнокислая соль Ca(H2PO4)2, введение которой в количестве от 1 до 5% в гипсовую массу, содержащую до 5% карбонатных добавок, позволяет получать однородный мелкопористый газогипс с объемным весом от 600 до 900 кг/л13, с пределом прочности при сжатии от 17,5 до 41 кГ/см2: ГАЗОГИПС — разновидность ячеистого бетона; изготовляется из строит, гипса, извести-кипелки и воды. Для регулирования скорости схватывания гипса вводятся добавки поверхностно-активных веществ (ССБ, ГК и т. п.). В качестве газообразователя используется алюминиевая пудра. Для производства газогипса в мешалку наливается вода и засыпаются гипс и известь; после тщательного перемешивания добавляется, в зависимости от объемного веса, необходимое количество алюминиевой пудры в виде водной суспензии и перемешивание продолжается, затем смесь выливается в формы. Образование газа и вспучивание смеси происходит в течение 30— 45 мин. при темп-ре смеси не менее 40° и окружающего воздуха не менее 20°. Распалубка изделий производится через 1— 1,5 часа. Затем изделия выдерживают 24 часа в естеств. условиях и сушат при темп-ре 50° до пост. веса. Предел прочности при сжатии Г. 3—12 кг!см2, при объемном весе 400—600 кг/м3, водопоглощение 60—40% по весу; при увлажнении газогипс теряет до 60% своей прочности. Газогипс применяется для теплоизоляции строит, конструкций в сухих условиях. Шихта и сырьевая смесь на ее основе для производства газогипса Разработан высокоэффективный теплозвукоизоляционный материал (газогипс) на основе полуводного гипса, газообразующих добавок и клея ПВА. Газогипс содержит полугидрат сульфата кальция и сернокислый алюминий и бикарбонат натрия, которые измельчены до размера частиц от 1 до 1000 мкм. Дисперсность парообразующих компонентов существенно влияет на размер закрытых пор газогипса и, как следствие, формирование его физико-механических показателей, таких как теплоизоляция и прочность. С уменьшением размера пор газогипса, при одной и той же плотности материала, указанные показатели увеличиваются. Клей ПВА является поверхностно-активным веществом, поэтому при его введении в шихту он несколько замедляет время схватывания гипса, увеличивает газоудерживающую способность гипсовой смеси и повышает его прочность. Основной состав имеет такие физико-механические показатели (см. таблицу).  Их приведенных данных видно, что прочность предлагаемого состава с увеличением содержания клея ПВА возрастает при удовлетворительной его теплопроводности. Их приведенных данных видно, что прочность предлагаемого состава с увеличением содержания клея ПВА возрастает при удовлетворительной его теплопроводности.Технология приготовления газогипса с использованием предложенных компонентов проста, имеет минимальное количество операций и сводится к простому смешению шихты с водным раствором клея ПВА. Использование предлагаемой сырьевой смеси обеспечивает экологическую безопасность производства и упрощает технологию приготовления газогипса. На изобретения выданы два патента Украины (№35990 – приоритет от 20.07.1999 и №36001 – приоритет от 16.08.1999). При возникновении коммерческого интереса могут быть рассмотрены следующие предложения: – продажа патента; – передача лицензионного права (роялти) на выпуск указанного состава и технологию его производства. ОСНОВНЫЕ ВЫВОДЫ 1. Для получения газогипсовых изделий может быть эффективно использовано введение в состав смеси в качестве газообразующих компонентов дисперсного карбоната кальция и предварительно приготовленного раствора сульфата алюминия. Оптимальное значение свойств газогипса соответствует содержанию карбоната кальция в смеси равному 4-5,5 % мае, содержанию сульфата алюминия 2-6 % мае, водогипсовому отношению 0,7-0,77. Оптимальная удельная поверхность карбоната кальция составляет 250-280 м2/кг. 2. Оптимальная температура газообразования в гипсовой смеси при использовании карбоната кальция и сульфата алюминия составляет 30-40 °С. При более высокой температуре происходит интенсивный гидролиз сульфата алюминия. При температуре ниже 30 °С процесс газообразования протекает менее интенсивно и не совпадает по времени со сроками схватывания гипсового теста. 3. Введение замедлителя твердения (лимонная кислота, 0,09 % мае.) увеличивает сроки схватывания поризованной гипсобетонной массы на 12 минут. Начало схватывания составляет 19 мин., конец схватывания - 24 мин. При этом достигается максимальный эффект поризации и на 50-75 кг/м3 снижается средняя плотность газогипса. 4. Введение в структуру газогипса 0,3-0,4 % мае. дисперсных волокнистых добавок (органических волокон, базальта, стекловолокна) обеспечивает повышение прочности и уменьшение теплопроводности газогипсовых изделий. 5. Введение дисперсных добавок в структуру газогипса обеспечивает уменьшение количества вовлеченной в нее воды в процессе гидратации. Наиболее явно этот эффект выражен при добавлении стекловолокна. При этом количество вовлеченной в структуру газогипса воды снижается с 15,2 до 12,4 %. 6. Полученные материалы имеют плотность 401-1191 кг/м3, прочность при сжатии 1,2-3,9 МПа, теплопроводность 0,11-0,51 Вт/(м-0С).   |