практика 1. Практическая работа 2. Практическая работа 2 Тема Определение линейных размеров проемов и зазоров, а также размеров контрольных точек основания кузова Цель работы

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

|

Практическая работа №2 Тема: Определение линейных размеров проемов и зазоров, а также размеров контрольных точек основания кузова 1. Цель работы Освоение методики замера линейных размеров проемов и зазоров в сопрягаемых деталях кузова и координат точек крепления двигателя и подвесок на примере легкового автомобиля семейства ВАЗ. 2. Оборудование, инструменты 1. Подъемник автомобильный грузоподъемностью 1,5–2,0 т. 2. Смотровая яма для легкового автомобиля. 3. Легковой автомобиль ВАЗ, ГАЗ, АЗЛК и др. 4. Контрольно-измерительные инструменты∗. 5. Карта иллюстраций линейных размеров проемов и зазоров, а также координат контрольных точек основания кузова на изучаемый автомобиль. Измерительный инструмент бывает универсального и специального назначения. К универсальному инструменту относят линейки, рулетки и штангенциркули. К специальному инструменту и оборудованию относят линейки для контроля геометрических параметров кузова, шаблоны и стенды для комплексной проверки кузова по всем параметрам. Специальные линейки (рис. 2.1) состоят из штанги, подвижного и неподвижного наконечников. Линейки бывают без измерительной шкалы и со шкалой. При измерениях проемов переднего и заднего окон на неподвижном наконечнике крепится диск. Линейка без шкалы имеет пределы измерения 30–2000 мм, габаритные размеры 2025×25×115 мм и массу 3 кг. Линейка с измерительной шкалой имеет пределы измерения 50–2000 мм, габаритные размеры 2025×170×145 мм и массу 3 кг.  Рис. 2.1. Линейка для контроля проемов кузова. Шаблоны имеют специальную конфигурацию, идентичную форме контролируемого параметра кузова. Применяют шаблоны для контроля дверных проемов, проемов ветрового и заднего стекол, моторного отсека и багажника. Стенды комплексного контроля позволяют производить измерения всех параметров, включая и параметры формы кузова. Такие устройства, как правило, стационарного типа. Кузов, установленный по базовым поверхностям, измеряют по определенной схеме. Стенды оснащены оптическим или лазерным устройством для регистрации формы поверхности. Полученные линейные и диагональные размеры контролируемого кузова должны соответствовать справочным данным. 3. Общие сведения В результате аварийных повреждений, а также в процессе длительной эксплуатации автомобиля, при многочисленных наездах на повышенных скоростях на неровности дороги (бугры, выбоины), заводские размеры проемов и зазоров в сопрягаемых деталях кузова нарушаются. Двери провисают, передние крылья в зоне стоек брызговиков выпучиваются, задние лонжероны прогибаются. Нарушается герметичность сварных соединений, активизируется коррозия, и кузов начинает разрушаться. Таким образом, по изменившимся размерам проемов и зазоров кузова можно судить о пробеге и режиме эксплуатации автомобиля, о состоянии и степени износа кузова. Соответствие размеров проемов и зазоров приведенным требованиям свидетельствует о том, что геометрия кузова в норме. Кроме линейных размеров проемов и зазоров важное место в оценке технической исправности автомобиля занимает и правильное расположение точек крепления двигателя и подвесок. Смещение точек крепления двигателя на кузове нарушает развесовку масс, а смещение точек крепления подвесок на кузове нарушает параллельность осей подвесок и углов установки колес, что ведет к ухудшению управляемости автомобилем, интенсивному износу шин и повышенному расходу топлива. Следует отметить, что регулярность замера вышеназванных размеров является обязательным, во время выполнения ремонтно-восстановительных работ с кузовом. 4. Порядок выполнения работы Легковой автомобиль, подлежащий определению линейных размеров кузова и его контрольных точек, находящийся в данное время в эксплуатации, установить на смотровую яму. Произвести визуально внешний осмотр кузова, отмечая при этом в тетради очевидные отклонения в линейных размерах и перекосы в геометрии кузова, если таковые имеются. Открывая и закрывая все двери, крышки капота и багажника, а также крышки заливного люка проверить на легкость хода и плотность прилегания к кузову. В случае выявления неисправностей занести в тетрадь причины и предложения по их устранению. После этого необходимо открыть настежь все двери и крышки капота и багажника. Последовательность выполнения замеров линейных размеров проемов и зазоров на автомобилях семейства ВАЗ представляется в нижеследующем: 1. Определение диагональных размеров проемов передних и задних дверей. Размеры должны соответствовать данным, приведенным на рис. 2.2–2.5 и в табл. 1. 1.1. Замер расстояния между стойками от центров звеньев верхних неподвижных петель до противоположных стоек проемов по центру фиксаторов замков передних и задних дверей. 1.2. Замер расстояния от центров звеньев нижних неподвижных петель до противоположных стоек проемов дверей по центру фиксаторов замков передних и задних дверей. 1.3. Определение расстояния между центральными стойками без обивки на соответствующих высотах от низа проема. 1.4. Замер диагональных размеров проемов окон ветрового и заднего стекол. Замер расстояния между фланцами проемов этих окон по оси автомобиля. 2. Определение диагональных размеров проема капота, крышки багажника. Замер расстояния этих проемов по оси автомобиля. 3. После этого закрывают все двери, капот и крышку багажника, а затем приступают к замерам зазоров сопрягаемых лицевых деталей кузова по предлагаемой ниже схеме: 3.1. Определение зазора между передним левым крылом и дверью водителя (для автомобилей с левосторонним рулем). 3.2. То же самое с правой стороны автомобиля. 3.3. Определение зазора между левой стойкой проема ветрового стекла и рамкой двери с водительской стороны. 3.4. То же самое с правой стороны автомобиля. 3.5. Определение зазора между желобком крыши и верхней стороной рамок дверей левых передних и левых задних. 3.6. То же самое с правой стороны автомобиля. 3.7. Определение зазора между задней дверью и крылом с левой стороны автомобиля. 3.8. То же самое с правой стороны автомобиля. 3.9. Определение зазора между передними и задними дверями с левой и правой сторон автомобиля. 3.10. Определение зазора между порогом основания кузова и дверями с левой (правой) стороны автомобиля. 3.11. Определение зазоров по периметру капота. 3.12. Определение зазоров по периметру крышки багажника.   Рис. 2.2. Размеры проемов и зазоры сопрягаемых деталей кузова автомобилей моделей ВАЗ-2101-2107

Окончание табл. 1

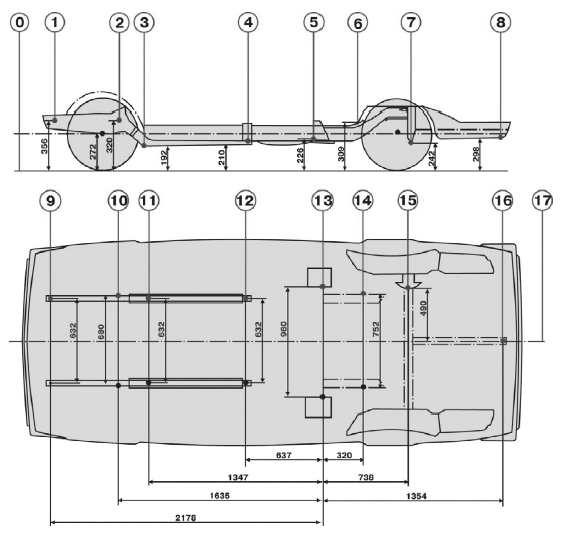

Рис. 2.3. Размеры проемов и зазоры сопрягаемых деталей кузова автомобиля модели ВАЗ-2121. Зазоры: а – между дверью и передним крылом; б – между дверью и стойкой ветрового окна; в – между дверью и боковиной (под водосточным желобком); г – между дверью и боковиной (задним крылом); д – между дверью и порогом пола; е – между капотом и передним крылом; ж – между капотом и панелью ветрового окна; з – между дверью задка и боковиной; и – между дверью задка и панелью крыши; к – между дверью задка и панелью задка.    Рис. 2.4. Размеры проемов и зазоры сопрягаемых деталей кузова автомобилей моделей ВАЗ-2108, ВАЗ-2109  Рис. 2.5. Зазоры: а – между дверью и передним крылом; б – между дверью и стойкой ветрового окна; в – между дверью и боковиной (под водосточным желобком); г – между дверью и боковиной (задним крылом); д – между дверью и порогом пола; е – между капотом и передним крылом; ж – между капотом и панелью ветрового окна; з – между дверью задка и боковиной; и – между дверью задка и панелью крыши; к – между дверью задка и панелью задка; л – между дверью и боковиной (окном боковины); м – между дверью и боковиной (аркой заднего крыла); н – между передней и задней дверью 5. Определение координат точек крепления двигателя и подвесок Правильное расположение точек крепления двигателя и подвесок по основанию кузова характеризует техническую исправность автомобиля, а также определяет устойчивость и безопасность его на дороге. Поэтому сейчас на каждую модель автомобиля прилагается, наряду с его паспортом, карта контрольных точек крепления узлов шасси. В качестве примера ниже, на рис. 2.6, приведены подобные карты на некоторые модели легковых автомобилей ВАЗ.  Рис. 2.6. Точки крепления двигателя и подвесок на кузове автомобилей моделей ВАЗ-2101 – ВАЗ-2107. Точки крепления Однако заводские размеры расположения этих точек из-за грубой езды и в результате аварии автомобиля зачастую нарушаются. Поэтому необходимость их систематического контроля вполне очевидна, тем более со временем металл кузова неизбежно стареет и теряет прочностные свойства. Определение координат точек крепления двигателя и подвесок осуществляется с помощью различных приспособлений, технологической оснастки или стендов. При проведении замеров на стендах кузов закрепляют с помощью пальцев в специальных кронштейнах. Кузов, не имеющий отклонений по базовым точкам, фиксируется на раме стенда по всем сопрягаемым точкам крепления: стабилизатора поперечной устойчивости, поперечины передней подвески, кронштейна коробки передач, нижних продольных штанг задней подвески, а также по одной точке крепления поперечины штанги задней подвески. Несовпадение хотя бы одной базовой точки дает право сделать вывод о перекосе кузова и необходимости принятия мер по его устранению. Следует подчеркнуть, что такие процедуры проводятся, преимущественно, на демонтированных кузовах, так как наличие навесных агрегатов не дает возможности в полной мере провести такие измерения. Поэтому в большинстве случаев, пока автомобиль находится в эксплуатации, замер контрольных точек производится по схеме замера взаимного расположения осей подвесок (рис. 2.7). Разность диагональных и продольных размеров должна быть не более 0,4 % от замеренных значений. Это обеспечивает достаточную точность параллельности крепления осей подвесок на кузове, устойчивость автомобиля при движении по дороге, а также его хорошую управляемость.  Рис. 2.7. Замер осей ВАЗ-2108, ВАЗ-2109 6. Задания На предлагаемом легковом автомобиле по вышеприведенной методике выполнить замеры линейных размеров проемов и зазоров, а также проверку взаимного расположения осей передней и задней подвесок. На основании выполненных замеров составить письменный отчет о мерах по их устранению с подробным указанием выявленных отклонений. 7. Содержание отчета 1. Цель работы. 2. Методика проведения замеров дефектуемых элементов кузова. 3. Фактическое значение проведенных замеров. 4. Заключение о техническом состоянии исследуемого кузова. 8. Контрольные вопросы 1. С какой целью определяют линейные размеры проемов и зазоров сопрягаемых деталей кузовов? 2. Каковы причины изменения контрольных точек крепления узлов шасси? 3. Какие неисправности кузова влияют на геометрические параметры углов установки колес? |