3. Отаров Ануар гр.20-ЭМ-МН2_Реферат по дисциплине Измерение и к. Приборы для измерения уровня жидкостей

Скачать 335.93 Kb. Скачать 335.93 Kb.

|

|

Министерство науки и высшего образования Российской Федерации ФГБОУ ВО «Кубанский государственный технологический университет» (ФГБОУ ВО «КубГТУ») Институт экономики, управления и бизнеса Кафедра маркетинга и бизнес-коммуникаций Направление 38.04.02 Менеджмент Реферат по дисциплине: Измерение и контроль в технологических процессах нефтегазового производства на тему: Приборы для измерения уровня жидкостей Выполнил: Студент группы 20-ЭМ-МН2 Отаров Ануар Романович № зач. книжки 20-ЭМ-МН012к Рецензент: кандидат технических наук Климов Вячеслав Васильевич ___________________________ «__»______________г. Краснодар 2021 г. Содержание

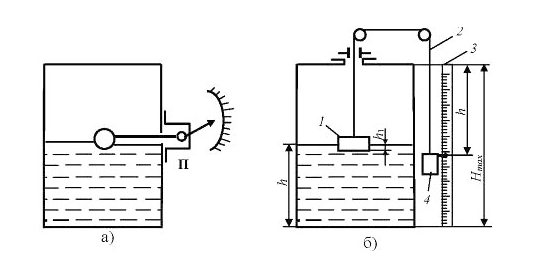

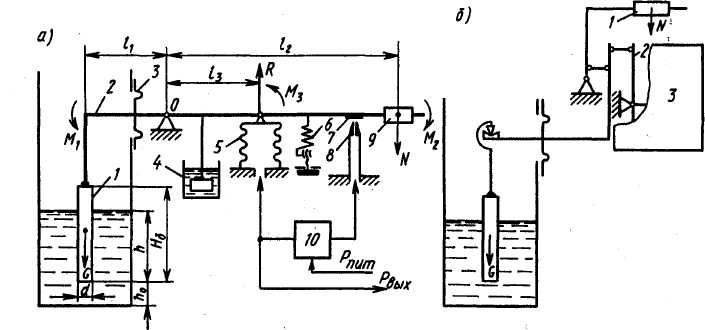

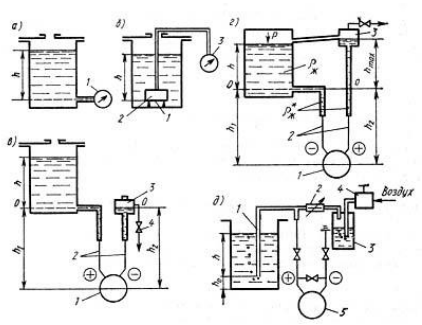

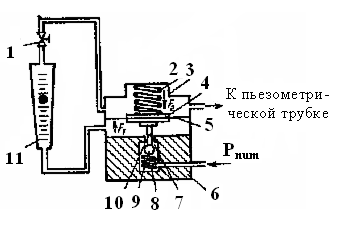

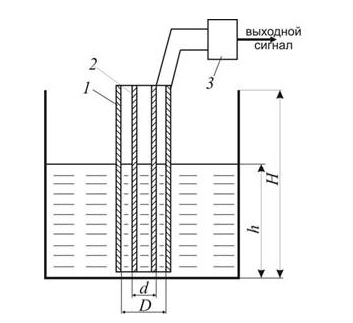

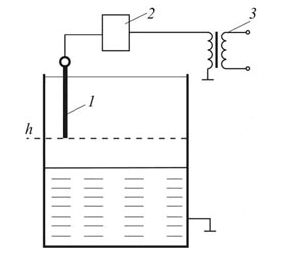

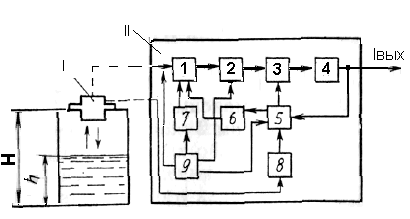

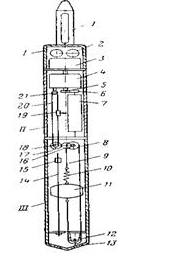

Введение Уровнем называют высоту заполнения технологического аппарата рабочей средой — жидкостью или сыпучим телом. Уровень рабочей среды является технологическим параметром, информация о котором необходима для контроля режима работы технологического аппарата, а в ряде случаев для управления производственным процессом. Путем измерения уровня можно получать информацию о массе жидкости в резервуарах. Подобная информация широко используется для проведения товароучетных операций и для управления производственным процессом. Уровень измеряют в единицах длины. Средства измерений уровня называют уровнемерами. Основными параметрами (величинами), которые необходимо контролировать при работе в нефтегазовой промышленности является температура различных сред; расход, давление, состав газов и жидкостей. Все приборы контроля уровня можно разделить по метрологическому принципу на две группы. Первую группу приборов используют для непрерывного измерения уровня и называют уровнемерами. Приборы второй группы предназначены для сигнализации о достижении заданного уровня, например верхнего или нижнего. Их называют сигнализаторами уровня. В настоящее время операция измерения уровня является ключевой для организации контроля и управления технологическими процессами в во многих отраслях промышленности. К приборам для измерения уровня заполнения ёмкостей и сосудов, или уровнемерам, предъявляются различные требования: в одних случаях требуется только сигнализировать о достижении определённого предельного значения, в других необходимо проводить непрерывное измерение уровня заполнения. Приборы для измерения уровня жидкостей Для контроля уровня жидкости или сыпучего материала применяют приборы, называемые уровнемерами. Уровень жидкости или сыпучего материала — это высота границы раздела жидкости или сыпучего материала и воздуха (газа), находящегося над жидкостью или сыпучим материалом, относительно условного (нулевого) отсчета. Отсчетом измерения уровня, как правило, является резервуар, в котором измеряется уровень жидкости или сыпучего материала. Существует широкая номенклатура средств контроля и измерения уровня, использующих различные физические методы: ёмкостный, электроконтактный, гидростатического давления, поплавковый, ультразвуковой, радиоволновый. Эти методы и средства позволяют контролировать уровень различных сред: жидких (чистых, загрязнённых), пульп, нефтепродуктов, сыпучих твёрдых различной дисперсности. При выборе уровнемера необходимо учитывать такие физические и химические свойства контролируемой среды, как температура, абразивные свойства, вязкость, электрическая проводимость, химическая агрессивность и т.д. Кроме того, следует принимать во внимание рабочие условия в резервуаре или около него: давление, вакуум, нагревание, охлаждение, способ заполнения или опорожнения (пневматический или механический), наличие мешалки, огнеопасность, взрывоопасность и другие. На сегодняшний день уровнемеров существует огромное множество, с различными функциями, для различных материалов, уровень которых необходимо измерять и контролировать. И самое существенное отличие разных уровнемеров – это технологии и принципы их работы, от которых также зависит применение приборов, качество их работы, стоимость и доступность. Наиболее широкое распространение получили поплавковые, буйковые, гидростатические, электрические, ультразвуковые и радиоизотопные. Применяются и визуальные средства измерений. Поплавковые уровнемеры Самыми простыми и доступными уровнемерами для жидких сред считаются поплавковые уровнемеры. Они определяют уровень жидкости положением чувствительного элемента, входящего в состав конструкции. Наибольшее распространение получили поплавковые уровнемеры узкого и широкого диапазонов. Поплавковые уровнемеры узкого диапазона (рис. 1, а) обычно представляют собой устройства, содержащие шарообразный поплавок диаметром 80—100 мм, выполненный из нержавеющей стали. Поплавок плавает на поверхности жидкости и через штангу и специальное сальниковое уплотнение соединяется либо со стрелкой измерительного прибора, либо с преобразователем угловых перемещений в унифицированный электрический или пневматический сигналы.  Рисунок 1 – Схема поплавковых уровнемеров: а) – узкого диапазона, б) – широкого диапазона: 1 – поплавок, 2 – гибкий трос, 3 – шкала, 4 – противовес. Поплавковые уровнемеры широкого диапазона (рис. 1, б) представляют собой поплавок 1, связанный с противовесом 4 гибким тросом 2. В нижней части противовеса укреплена стрелка, указывающая по шкале 3 значения уровня жидкости в резервуаре. При расчетах поплавковых уровнемеров подбирают такие конструктивные параметры поплавка, которые обеспечивают состояние равновесия системы «поплавок — противовес» только при определенной глубине погружения поплавка. Если пренебречь силой тяжести троса и трением в роликах, состояние равновесия системы «поплавок — противовес» описывается уравнением:  (1) (1)где GГ, GП — силы тяжести противовеса и поплавка; S — площадь поплавка; h1 — глубина погружения поплавка; ρж — плотность жидкости; g – ускорение свободного падения. Повышение уровня жидкости изменяет глубину погружения поплавка и на него действует дополнительная выталкивающая сила. В результате равенство (1) нарушается и противовес опускается вниз до тех пор, пока глубина погружения поплавка не станет равной h1. При понижении уровня действующая на поплавок выталкивающая сила уменьшается и поплавок начинает опускаться вниз до тех пор, пока глубина погружения поплавка не станет равной h1. Для передачи информации о значении уровня жидкости в резервуаре применяют сельсинные системы передачи. Обычно ось сельсина-датчика кинематически связана с барабаном, вращение которого осуществляется в процессе перемещения троса, а ось сельсина-приемника — со счетным механизмом. Главные преимущества поплавковых уровнемеров – это их точность, высокая степень повторяемости и простота конструкции. Также поплавковые уровнемеры отличаются низкой ценой и независимостью показателей измерений от химического состояния жидкости. Однако точности поплавкового уровнемера зависит от колебаний в жидкости, поэтому любые вибрации, например, плескания в емкости, могут исказить показания поплавка. Помимо этого, поплавковые уровнемеры не пригодны для работы в клейких жидкостях, а плавучесть прибора зависит от размеров поплавка. Буйковые уровнемеры В промышленности при необходимости измерения уровня жидкостей в основном используют буйковые уровнемеры. Они могут контролировать уровень жидкости в резервуаре, уровень границы раздела жидкостей с разной плотностью, а также измерять плотности среды. Буйковые уровнемеры применяются в нефтедобывающей отрасли, в сфере нефтепереработки, нефтехимии, химии и т.д. В основу работы буйковых уровнемеров положено физическое явление, описываемое законом Архимеда. Чувствительным элементом в этих уровнемерах является (рис. 2.) цилиндрических буек, изготовленный из материала с плотностью, большей плотности жидкости. Буек находится в вертикальном положении и частично погружен в жидкость. При изменении уровня жидкости в аппарате масса буйка в жидкости изменяется пропорционально изменению уровня. Преобразование веса буйка в сигнал измерительной информации осуществляется с помощью унифицированных преобразователей «сила — давление» и «сила — ток». В соответствии с видом используемого преобразователя силы различают пневматические и электрические буйковые уровнемеры.  Рисунок 2 – Схема буйкового уровнемера: а) пневматического; б) с унифицированным преобразователем. Схема буйкового пневматического уровнемера приведена на рис. 2, а. Уровнемер работает следующим образом. Когда уровень жидкости в аппарате равен начальному h0 (в частном случае h0 может быть равен 0), измеритель-ный рычаг 2 находится в равновесии, так как момент М1 создаваемый весом буйка G, уравновешивается моментом М2, создаваемым противовесом N. Когда уровень жидкости становится больше h0, часть буйка погружается в жидкость. Поэтому вес буйка уменьшается, а следовательно, уменьшается и момент М1, создаваемый буйком на рычаге 2. Так как М2 становится больше М1, рычаг 2 поворачивается вокруг точки О по часовой стрелке и прикрывает заслонкой 7 сопла 8. Поэтому давление в линии сопла увеличивается. Это давление поступает в пневматический усилитель 10, выходной сигнал которого является выходным сигналом уровнемера. Этот же сигнал одновременно посылается в сильфон отрицательной обратной связи 5. При действии давления РВых возникает сила R, момент М3 которой совпадает по направлению с моментом М1, т.е. действие силы R направлено на восстановление равновесия рычага 2. Движение измерительной системы преобразователя происходит до тех пор, пока сумма моментов всех сил, действующих на рычаг 2, не станет равной 0. Выходной сигнал пневматических буйковых уровнемеров изменяется в диапазоне 0,02—0,1 МПа при изменении уровня от нуля до максимального значения. Начальное значение выходного сигнала (0,02 МПа) задается пружиной 6 (рис. 2, а). Для предотвращения автоколебаний измерительной системы уровнемера служит демпфер 4. Герметизация технологического аппарата при установке в нем чувствительного элемента достигается уплотнительной мембраной 3. При необходимости буек может быть Установлен в выносной камере, располагаемой вне технологического аппарата. Минимальный верхний предел измерений пневматических уровнемеров — 0,02 м, максимальный — 16 м. Кроме рассмотренной модификации пневматических уровнемеров выпускаются уровнемеры, оснащенные унифицированным преобразователем «сила — давление». Схема соединения буйка с унифицированным преобразователем приведена на рис. 2, б. Здесь 1 — груз, уравновешивающий вес буйка; 2 — Т- образный рычаг унифицированного преобразователя 3. Для преобразования уровня в унифицированный токовый сигнал разработаны буйковые электрические уровнемеры, оснащенные унифицированным преобразователем «сила — ток». Подключение буйка к унифицированному преобразователю осуществляется по схеме, аналогичной схеме, приведенной на рис. 2, б. Верхние пределы измерений уровнемера с унифицированным электрическим сигналом ограничены значениями 0,02—16 м. Буйковые средства измерений уровня применяются при температуре рабочей среды от —40 до + 400°С и давлении рабочей среды до 16 МПа. Классы точности буйковых уровнемеров 1,0 и 1,5. Гидростатические методы измерения уровня жидкости Данный метод измерения уровня основан на определении гидростатического давления, оказываемого жидкостью на дно резервуара. Величина гидростатического давления на дно резервуара (p) зависит от высоты столба жидкости над измерительным прибором (h) и от плотности жидкости (ρ): p = ρgh, соответственно h = pρg, где g=9,81 м/с (это справедливо только для неподвижных жидкостей). Измерение гидростатического давления осуществляется: - манометром, подключаемым на высоте, соответствующей нижнему предельному значению уровня; - дифференциальным манометром, подключаемым к резервуару на высоте, соответствующей нижнему предельному значению уровня, и к газовому пространству над жидкостью; - измерением давления газа (воздуха), прокачиваемого по трубке, опущенной в заполняющую резервуар жидкость на фиксированное расстояние. Гидростатические датчики контроля уровня имеют простую конструкцию, отличаются невысокой стоимостью и надежностью работы. На рис. 3, а приведена схема измерения уровня манометром. Применяемый для этих целей манометр 1 может быть любого типа с соответствующими пределами измерений, определяемыми зависимостью p = ρgh. Измерение гидростатического давления манометром может быть осуществлено и по схеме, приведенной на рис. 3, б. Согласно данной схеме о значении измеряемого уровня судят по давлению воздуха, заполняющего манометрическую систему. В нижней части манометрической системы расположен колокол 2, отверстие которого перекрыто тонкой эластичной мембраной 1, а в верхней — манометр 3. Применение эластичной мембраны исключает растворение воздуха в жидкости, однако вводит погрешность в определение уровня из-за упругости мембраны. Преимуществом данной схемы измерения гидростатического давления является независимость показаний манометра от его расположения относительно уровня жидкости в резервуаре.  Рисунок 3 - Схемы измерения уровня жидкости гидростатическими уровнемерами. При измерении уровня по рассмотренным схемам имеют место погрешности измерения, определяемые классом точности манометров и изменениями плотности жидкости. Измерение гидростатического давления манометрами целесообразно в резервуарах, работающих при атмосферном давлении. В противном случае, показания манометра складываются из гидростатического и избыточного давлений. Для измерения уровня жидкости в технологических аппаратах, находящихся под давлением, широкое применение получили дифференциальные манометры. С помощью дифференциальных манометров возможно также измерение уровня жидкости в открытых резервуарах, уровня раздела фаз и уровня раздела жидкостей. Измерение уровня в открытых резервуарах, находящихся под атмосферным давлением, осуществляется по схеме, представленной на рис. 7, в. Дифманометр 1 через импульсные трубки 2 соединен с резервуаром и уравнительным сосудом 3. Уравнительный сосуд применяется для компенсации статического давления, создаваемого столбом жидкости hi в импульсной трубке. В процессе измерения уровень жидкости в уравнительном сосуде должен быть постоянным. Вентиль 4 служит для поддержания постоянного уровня в сосуде 3. При равенстве плотностей жидкостей, заполняющих импульсные трубки и резервуар, и при условии h1 = h2 перепад давления, измеряемый дифманометром,  (2) (2)При измерении уровня в аппаратах, находящихся под давлением, применяют схему, приведенную на рис. 7, г. Уравнительный сосуд 3 в этом случае устанавливают на высоту, соответствующую максимальному значению уровня, и соединяют с аппаратом. Статическое давление Р в аппарате поступает в обе импульсные трубки, поэтому измеряемый перепад давления DP можно представить в виде  (3) (3)При h = 0, ΔP = ΔPmax, а при h = hmax, ΔP = 0 . Как следует из уравнения (3), шкала измерительного прибора уровнемера будет обращенной. В рассмотренных схемах могут быть использованы дифманометры с унифицированным токовым или пневматическим сигналом. Если жидкость, заполняющая резервуар, агрессивна, то подключение дифманометра к резервуару осуществляется через разделительные сосуды. Уровнемеры, в которых измерение гидростатического давления осуществляется путем измерения давления газа, прокачиваемого по трубке, погруженной на фиксированную глубину в жидкость, заполняющую резервуар, называют пьезометрическими. Схема пьезометрического уровнемера приведена на рис. 3, д. Пьезометрическая трубка 1 размещается в аппарате, в котором измеряется уровень. Газ поступает в трубку через дроссель 2, служащий для ограничения расхода. Для измерения расхода газа служит стаканчик 3 (расход с помощью стаканчика определяется по числу пузырьков, пробулькивающих через заполняющую его жидкость в единицу времени), а давление поддерживается постоянным с помощью стабилизатора давления 4. Давление газа после дросселя измеряется дифманометром 5 и служит мерой уровня. При подаче газа давление в пьезометрической трубке постепенно повышается до тех пор, пока указанное давление не станет равным давлению столба жидкости высотой h. Когда давление в трубке станет равным гидростатическому давлению, из нижнего открытого конца трубки начинает выходить газ. Расход подбирают такой, чтобы газ покидал трубку в виде отдельных пузырьков (примерно один пузырек в секунду). При большем расходе давление, измеряемое дифманометром, может быть несколько большим, чем гидростатическое, из-за дополнительного падения давления, возникающего за счет трения газа о стенки трубки при его движении. При очень малом расходе газа увеличивается инерционность измерения. Оба фактора могут увеличить погрешность измерения уровня. В пьезометрических уровнемерах при больших изменениях уровня расход газа может существенно измениться, что, в свою очередь, может вызвать дополнительную погрешность измерения. Для стабилизации расхода газа в пьезометрических уровнемерах промышленностью выпускается мембранный стабилизатор расхода, схема которого показана на рис. 4.  Рисунок 4 - Мембранный стабилизатор расхода. Действие стабилизатора основано на автоматическом регулировании постоянного перепада давления на дросселе 1, который обусловливает постоянство расхода через него. Для регулирования этого перепада используется статический мембранный регулятор, который состоит из корпуса 6 и крышки 3, между которыми установлена резинотканевая мембрана 5 с жестким центром 4. Последний опирается на толкатель 10, а сверху на него воздействует пружина 2. Шарик 9, на который воздействует пружина 8, образует вместе с отверстием 7 в корпусе управляемый клапан. Ротаметр 11 служит для измерения расхода газа, подаваемого к пьезометрической трубке. Дроссель 1 выполнен переменным, что позволяет задавать регулируемое значение расхода. Стабилизатор расхода работает следующим образом. Если по каким-либо причинам расход газа изменяется, например уменьшается, соответственно уменьшается перепад давления на дросселе 1. В результате действующая на мембрану сила F1, обусловленная перепадом давления на мембране, также уменьшается. Из-за того, что сила F2, развиваемая пружиной 2, постоянна, уменьшение силы F1 вызовет перемещение мембраны вниз. При этом толкатель 10 несколько увеличит зазор между шариком 9 и отверстием 7, что увеличивает подачу газа под мембрану 5, а следовательно, и давление в пространстве под ней и на входе дросселя 1. Увеличение этого давления будет происходить до тех пор, пока с точностью до статической ошибки не будет восстановлен перепад давления на дросселе 1, а следовательно, и расход. В состоянии равновесия силы F1 и F2, действующие на мембрану, равны. Пьезометрические уровнемеры позволяют измерять уровень в широких пределах (от нескольких десятков сантиметров до 10 -15 м), и при использовании для измерения давления в пьезометрической трубке дифманометра с унифицированным выходным сигналом имеют относительную приведенную погрешность ±(1,0—1,5) %. Более современным аналогом дифманометров являются датчики гидростатического давления. Как и у дифманометров, у них имеются две измерительные камеры. Одна из камер выполнена в виде открытой мембраны, а вторая - в виде штуцера. Такие датчики всегда можно установить непосредственно у дна резервуара, поэтому отсутствует необходимость в импульсных трубках, а значит, и в необходимости компенсации высоты импульсной трубки. Исходя из вышесказанного, можно сделать вывод, что при выборе метода измерения уровня гидростатическим уровнемером следует учитывать следующие особенности их применения: - так как гидростатическое давление зависит от величины уровня и плотности жидкости, то корректное измерение возможно только для жидкостей с постоянной плотностью; - ГДУ – датчики избыточного давления, поэтому необходима связь сенсора с атмосферой. У датчиков избыточного давления измеряемая среда (Pср) и атмосферное давление (Pатм) действуют с одной стороны чувствительного элемента и только атмосферное давление (Pатм) - с другой. Для открытых ёмкостей, Pатм= Pатм. бак. Таким образом, атмосферное давление в баке компенсируется атмосферным давлением вне его и датчик измеряет только Pср (давление среды). - для подачи атмосферного давления в корпус погружного датчика уровня применяется специальный кабель, который помимо сигнальных линий несет еще и полую трубку, защищенную на обратном конце воздухопроницаемым, но водонепроницаемым фильтром. Корпус погружного датчика воздухопроницаем и должен быть водонепроницаем (степень пылевлагозащиты IP 68). Длина кабеля должна быть больше максимального уровня жидкости в емкости, далее сигнал можно передавать и обычным кабелем. В ГДУ применяют специальные решения для обеспечения проницаемости корпуса для воздуха. - для полностью закрытых емкостей, где создаётся избыточное давление (Ризб) между крышкой емкости и жидкостью, наиболее оптимальным будет применение гидростатических датчиков дифференциального давления. В этом случае, с помощью специального капилляра необходимо связывать датчик дифференциального давления с областью избыточного давления емкости. Датчики избыточного давления устанавливать не рекомендуется, так как при наличии избыточного давления показания прибора будут некорректны, а очень высокое давление между жидкостью и крышкой ёмкости может вывести прибор из строя. Это связано с тем, что конструктивные особенности датчика избыточного давления не позволяют присоединить капилляр к сенсору, а сенсор датчика избыточного давления в свою очередь, в большинстве случаев, не рассчитан на высокие статические давления, которые создаются под крышкой ёмкости. Электрические уровнемеры 1.4.1 Ёмкостные уровнемеры В уровнемерах этого типа используется зависимость электрической емкости чувствительного элемента первичного измерительного преобразователя от уровня жидкости. Конструктивно емкостные чувствительные элементы выполняют в виде коаксиально расположенных цилиндрических электродов или параллельно расположенных плоских электродов. В номенклатуру средств измерений уровня ГСП входят емкостные уровнемеры с коаксиально расположенными электродами. Конструкция емкостного чувствительного элемента с коаксиально расположенными электродами определяется физико-химическими свойствами жидкости. Принцип действия емкостных уровнемеров основан на различии диэлектрической проницаемости контролируемой среды (водных растворов солей, кислот, щелочей) и диэлектрической проницаемости воздуха либо водяных паров. Измерительная схема емкостного уровнемера приведена на рис. 5.  Рисунок 5 – Схема ёмкостного уровнемера: 1, 2 - электроды; 3 - электронный блок. В сосуд с контролируемой жидкостью опущен преобразователь, который представляет собой электрический конденсатор. Емкость такого конденсатора зависит от уровня электропроводящей жидкости. Преобразователи бывают пластинчатыми, цилиндрическими или в виде стержня. Цилиндрические преобразователи выполняются из нескольких труб, расположенных концентрическим образом, пространство между которыми на высоту h заполняет контролируемая жидкость. Емкость преобразователя равна сумме емкостей двух его участков - погруженного в жидкость с одной диэлектрической проницаемостью (εж) и находящегося в воздухе с другой диэлектрической проницаемостью (εср, для воздуха εср = 1). При измерении уровня агрессивных, но неэлектропроводных жидкостей обкладки преобразователя выполняют из химически стойких сплавов или покрывают тонкой антикоррозионной пленкой, диэлектрические свойства которой учитывают при расчете. Покрытие обкладок тонкими пленками применяют также при измерении уровня электропроводных жидкостей. Преобразование электрической емкости чувствительных элементов в сигнал измерительной информации осуществляется резонансным, импульсным методом или с помощью мостов переменного тока с самоуравновешиванием. Емкостные уровнемеры выпускаются классов точности 0,5; 1,0; 2,5. Их минимальный диапазон измерений составляет 0—0,4 м, максимальный 0—20 м; давление рабочей среды 2,5—10 МПа; температура от —60 до +100°С или от 100 до 250° С. На базе рассмотренных емкостных чувствительных элементов разработаны взрывобезопасные сигнализаторы уровня раздела жидкостей «нефтепродукт— вода» и других жидкостей с различными значениями относительной диэлектрической проницаемости. При длине погруженной части чувствительного элемента 0,25 м погрешность срабатывания сигнализатора ±10 мм. 1.4.2 Кондуктометрические сигнализаторы уровня Этот метод основан на изменении силы тока. При пустом резервуаре сопротивление между двумя электродами бесконечно велико; при погружении концов электродов в проводящую среду сопротивление уменьшается соответственно величине её проводимости. Область применения метода распространяется исключительно на контроль уровня проводящих жидкостей. Следовательно, уровень сыпучих или вязких материалов измерять указанным методом нельзя. Необходимо наличие у контролируемого вещества определённой минимальной проводимости (более 1 мкС/см), чтобы при измерении уровня кондуктометрическим методом можно было получить различимый сигнал изменения тока. Настоящий метод применяют главным образом для измерения предельного уровня в цистернах, баках и паровых котлах. Воспламеняющиеся жидкости, такие как различные виды топлива, масла и растворители, являются диэлектриками, поэтому для них этот метод неприменим в отличие от кислот, щелочей и растворов, содержащих воду и являющихся проводниками. Уровень агрессивных жидкостей определяется без проблем, путём использования электродов, выполненных из высокопрочных материалов. При реализации кондуктометрического метода два электрода устанавливаются выше поверхности проводящей жидкости, уровень которой контролируется. Когда жидкость достигает той точки, где оба электрода контактируют с жидкостью, электрический ток вызывает срабатывание реле. Если требуется выявить несколько значений уровня, используется соответствующее кратное число электродов. Для того чтобы исключить такие эффекты, как электролиз жидкости или взрыв, применяются постоянный ток достаточно малой величины и переменный ток. На основе данного метода может быть легко и экономично реализовано определение не только предельного, но и межфазного уровня; например, достаточно просто выявляется граница между водой и непроводящими жидкостями в разделителях (сепараторах) масла или бензина. Уровнемеры этого вида предназначены для сигнализации уровня электропроводящих жидких сред и сыпучих сред с удельной проводимостью более 10-3 См/м. На рис. 6 приведена схема сигнализатора верхнего предельного уровня жидкости.  Рисунок 6 – Схема кондуктометрического уровнемера: 1 – электрод; 2 – электромагнитное реле; 3 – источник питания В соответствии со схемой при достижении уровнем значения h замыкается электрическая цепь между электродом 1 и корпусом технологического аппарата. При этом срабатывает реле 2, контакты которого включены в схему сигнализации. Электроды, применяемые в кондуктометрических сигнализаторах уровня, изготавливают из стали специальных марок или угля. Причем угольные электроды используются только при измерении уровня жидких сред. Основные достоинства кондуктометрических уровнемеров: простота и прочность; отсутствие движущихся механических частей; нечувствительны к турбулентности; технологическим процессом допускаются высокая температура и давление; простая регулировка и обслуживание. Основной недостаток всех электродных приборов – невозможность их применения в средах вязких, кристаллизующихся, образующих твердые осадки и налипающих на электроды преобразователей. Акустические средства измерения уровня В настоящее время предложены различные принципы построения акустических уровнемеров, из которых широкое распространение получил принцип локации. В соответствии с этим принципом измерение уровня осуществляют по времени прохождения ультразвуковыми колебаниями расстояния от излучателя до границы раздела двух сред и обратно до приемника излучения. Локация границы раздела двух сред осуществляется либо со стороны газа, либо со стороны рабочей среды (жидкости или сыпучего материала). Уровнемеры, в которых локация границы раздела двух сред осуществляется через газ, называют акустическими, а уровнемеры с локацией границы раздела двух сред через слой рабочей среды - ультразвуковыми. Преимуществом акустических уровнемеров является независимость их показаний от физико-химических свойств и состава рабочей среды. Это позволяет использовать их для измерения уровня неоднородных кристаллизирующихся и выпадающих в осадок жидкостей. К недостаткам следует отнести влияние на показания уровнемеров температуры, давления и состава газа. Уровнемеры этого типа могут быть использованы для измерения уровня различных жидкостей (однородных и неоднородных, вязких, агрессивных, кристаллизующихся, выпадающих в осадок), находящихся под давлением до 40 кгс/см2 (4 МПа). Как правило, акустические уровнемеры представляют собой сочетание первичного, промежуточного, а в некоторых случаях и передающего измерительных преобразователей. Поэтому, строго говоря, акустические уровнемеры следует рассматривать как часть измерительной системы с акустическими измерительными преобразователями. Мерой уровня жидкости является время распространения ультразвуковых колебаний t от источника излучения (акустического преобразователя) до плоскости границы раздела сред и обратно до приемника. На рисунке 7 приведена схема акустического уровнемера жидких сред.  Рисунок 7 – Схема акустического уровнемера. Уровнемер состоит из первичного I и промежуточного II преобразователей. Первичный преобразователь представляет собой пьезоэлемент, выполняющий одновременно функции источника и приемника ультразвуковых колебаний. При измерении генератор 9 с определенной частотой вырабатывает электрические импульсы, которые преобразуются пьезоэлементом 1 в ультразвуковые импульсы. Последние распространяются вдоль акустического тракта, отражаются от границы раздела жидкость — газ и воспринимаются тем же пьезоэлементом, преобразующим их в электрические импульсы. После усиления устройством 1 импульсы подаются на схему измерения 2 времени отражения сигнала, где они преобразуются в прямоугольные импульсы определенной длительности. В ячейке сравнения 3 осуществляется сравнение импульса, подаваемого со схемы 2, с длительностью импульса, подаваемого с элемента обратной связи 5, который преобразует унифицированный токовый сигнал в прямоугольный импульс определенной длительности. Если длительность импульса схемы измерения 2 отличается от длительности импульса цепи обратной связи, то на выходе ячейки сравнения 3 появляется сигнал разбаланса, который усилительно-преобразующим устройством 4 изменяет выходной унифицированный токовый сигнал до тех пор, пока не будет достигнуто равенство длительностей импульсов. Для уменьшения влияния температуры на сигнал измерительной информации предусмотрен блок температур-ной компенсации 8. Контроль за работой электрической схемы осуществляется блоком контроля 7. Исключение влияния различного рода помех на работу промежуточного преобразователя достигается с помощью помехозащитного устройства 6. Расстояние между первичным и промежуточным преобразователями - не более 25 м. Диапазоны измерений уровня 0-1; 0-2; 0-3 м. Класс точности 2,5. Температура контролируемой среды 10-50 °С, давление в технологическом аппарате до 4 МПа. Акустические уровнемеры сыпучих сред по принципу действия и устройству аналогичны акустическим уровнемерам жидких сред. Акустические уровнемеры сыпучих сред входят в номенклатуру приборов ГСП и имеют унифицированный токовый сигнал. Они могут быть одноточечными и многоточечными. Многоточечные уровнемеры состоят из нескольких (до 30) первичных измерительных преобразователей акустического типа, каждый из которых размещается на отдельном технологическом аппарате и через коммутатор подключаются к промежуточному измерительному преобразователю. Уровнемеры выпускаются во взрывобезопасном исполнении. Классы точности 1,0; 1,5. Минимальный диапазон измерений 0-2,5 м, максимальный 0-30м. Контролируемая среда - гранулы диаметром 2 - 200 мм. Основные достоинства: простота; не требуется регулировка в месте установки; отсутствуют движущиеся части; нечувствительны к турбулентности, образованию пены и внешней вибрации; допускают любую пространственную ориентацию; нечувствительны к большинству физических свойств измеряемого вещества (исключение — плотность р); проверка функционирования может проводиться на месте монтажа. Недостатки: клейкие вещества и твёрдые частицы в жидкостях могут служить причиной отказов; твёрдые частицы могут заклинивать колебательную вилку. 2. Измерение уровня жидкости в скважинах. Различают уровень жидкости в скважине, статически соответствующий пластовому давлению т.е. когда уровень жидкости в скважине уравновешивается пластовым давлением, и динамически соответствующий забойному давлению, т.е. уровень, устанавливающийся в затрубном пространстве скважины в процессе отбора из нее жидкости при работе глубинного насоса. По принципу действия приборы для измерения уровня в скважине можно разделить на: 1. Поплавковые. 2.Звукометрические(акустические). Поплавковые приборы для измерения уровня в скважинах (пъезографы). Пьезограф ПРМ-2 (рис.8) измеряет изменение уровня от исходного положения, на которое опущен прибор в начальный момент. Поэтому точность измерения изменяющегося уровня не зависит от исходного расстояния поверхности жидкости в скважине до устья. Механический пьезограф ПРМ-2 представляет собой самопишущий прибор поплавкового типа. Он выполнен в виде снаряда, спускаемого в скважину на проволоке.  Рисунок 8 – Схема пьезографа ПРМ – 2. Прибор собран в стальной трубе, состоящей из трех камер. В верхней части прибора находится камера /, в которой размещены два сухих элемента 2 и звонок 3 для подачи сигнала, когда прибор достигает уровня жидкости в скважине. В камере расположено регистрирующее устройство, состоящее из часового механизма 4, вращающего через зубчатую передачу 5—6 барабан с диаграммой 7, и зубчатой передачи 20—21, при помощи которой перемещается каретка с пером 19. В измерительной камере расположен поплавок 11, подвешенный на нити 9 и перемещающийся по направляющим струнам 14. Нить 9 перекинута через верхний 8 и нижний 12 ролики. Для компенсации растяжения нити предусмотрена пружина 10, которая крепится к верхней части поплавка. Поплавок представляет собой полый цилиндрический сосуд со сферическими верхней и нижней частями. Изменение уровня в скважине прослеживается поплавком и через нить 9 передается верхнему ролику, который через ролики 16, 17 и 18 перемещает каретку с пером вдоль оси барабана с диаграммой. Перо записывает на диаграммном бланке, который приводится в движение часовым механизмом 4, изменение уровня в определенном масштабе. Прибор опускают в скважину на проволоке, закрепленной в головке 1. При достижении прибором во время спуска его в скважину уровня жидкости и при дальнейшем его погружении поплавок перемещается относительно стенок измерительной камеры вверх и касается контакта 15. При этом замыкается цепь катушки звонка, питаемая от батареи сухих элементов, и оператор слышит сигнал о необходимости прекращения дальнейшего спуска прибора. В нижнем колпаке 13 и в боковых стенках измерительной камеры имеются отверстия для свободного входа жидкости. Для защиты поплавковой камеры от грязи и твердых частиц эти отверстия закрыты металлической сеткой. Диапазон измерения изменяющегося уровня 2 м. Максимальная погрешность измерения уровня ±10 мм. Масштаб записи 1:10. Часовой механизм имеет семисуточный завод. Так же используются дистанционный пъезограф УДП-2, звукометрический прибор – эхолот. Сущность звукометрического метода заключается в определении расстояния по времени прохождения упругости волны от устья скважины до уровня жидкости. В скважину посылают звуковой импульс, мощность которого достаточна, чтобы получить надежное отражение от уровня жидкости. Затем определяют скорость распространения звука в скважине и время, необходимое для прохождения его от устья до уровня жидкости. Скорость распространения звуковой волны в скважине зависит от физических свойств: температуры, давления, состава газа, заполняющего скважину. Скорость распространения обычно составляет 250-460м/с. Расстояние от устья до уровня жидкости в скважину определяется по формуле:  (4) (4)где  - скорость звуковой волны; - скорость звуковой волны;Т-время пробега звуковой волны. В качестве импульсатора в эхолоте применяется пороховая хлопушка, создающая мощную звуковую волну при мгновенном сгорании пороха. Для определения скорости звука в скважине на насосных трубах устанавливают репер на определенном расстоянии от устья. Пороховая хлопушка, герметично соединенная с устьем скважины посылает звуковой импульс, который дойдя до репера и уровня жидкости отражается и воспринимается термофоном. Звуковой импульс представляет собой взрыв порохового заряда заключенного в гильзу. Термофон представляет собой вольфрамовую нить, по которой протекает постоянный ток 0,2-0,3А нагревающий нить до температуры 1000C. Звуковые импульсы (колебания воздуха) воздействуют на вольфрамовую нить, если вызывает изменение ее температуры, а значит и изменения электрического сопротивления. При этом сила тока в цепи уменьшается, колебания тока, усиленные усилителем, передаются регистратору. Заключение На сегодняшний день операция измерения уровня является ключевой для организации контроля и управления технологическими процессами во многих отраслях промышленности. К приборам для измерения уровня заполнения ёмкостей и сосудов, или уровнемерам, предъявляются различные требования: в одних случаях требуется только сигнализировать о достижении определённого предельного значения, в других необходимо проводить непрерывное измерение уровня заполнения. Существует широкая номенклатура средств контроля и измерения уровня, использующих различные физические методы: ёмкостный, электроконтактный, гидростатического давления, поплавковый, ультразвуковой, радиоволновый. Эти методы и средства позволяют контролировать уровень различных сред: жидких (чистых, загрязнённых), пульп, нефтепродуктов, сыпучих твёрдых различной дисперсности. При выборе уровнемера необходимо учитывать такие физические и химические свойства контролируемой среды, как температура, абразивные свойства, вязкость, электрическая проводимость, химическая агрессивность и т.д. Кроме того, следует принимать во внимание рабочие условия в резервуаре или около него: давление, вакуум, нагревание, охлаждение, способ заполнения или опорожнения (пневматический или механический), наличие мешалки, огнеопасность, взрывоопасность и другие. В настоящее время измерение уровня во многих отраслях промышленности осуществляют различными по принципу действия уровнемерами, из которых распространение получили поплавковые, буйковые, гидростатические, электрические, ультразвуковые и радиоизотопные. Применяются и визуальные средства измерений. Список использованных источников Климов В.В. Лекция: приборы для измерения уровня Подкопаев А.П. Технологические измерения и контрольно-измерительные приборы: Учебное пособие для вузов- Москва: Недра, 2006.-295 с. Горев С.М. Автоматизация производственных процессов нефтяной и газовой промышленности. Курс лекций. Ч.1–Петропавловск-Камчатский: КамчатГТУ, 2003 – 121 с. https://master-pmg.ru/oborudovanie/poplavok-dlya-datchika-urovnya.html https://www.td-urovnemer.ru/podderzhka/stati/bujkovye-urovnemery/ https://www.td-urovnemer.ru/podderzhka/stati/elektricheskie-urovnemery/ https://elibrary.ru/query_results.asp - eLIBRARY.RU | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||