Каерлинов Н.К._Otchet_po_praktike (1). Производственная практика является важным этапом подготовки квалифицированных специалистов

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

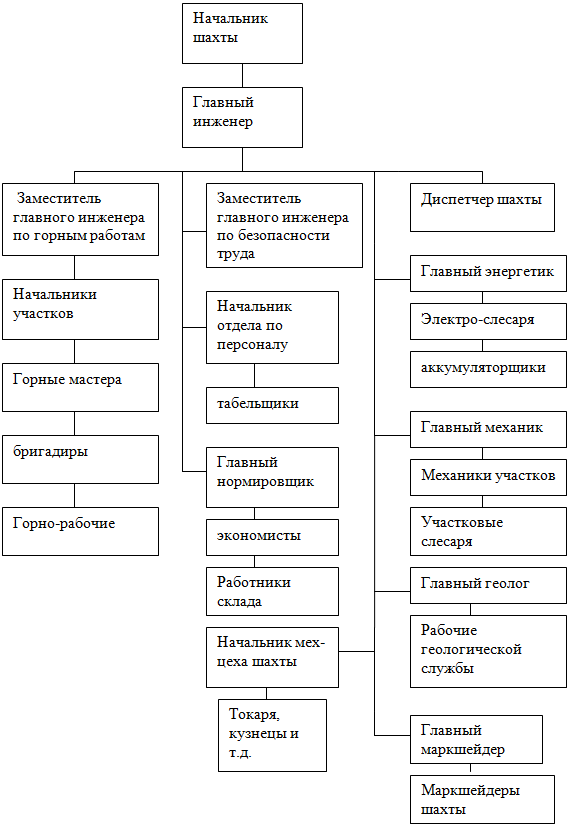

Введение Производственная практика является важным этапом подготовки квалифицированных специалистов. Целью производственной практики является закрепление теоретических и практических знаний, полученных студентами при изучении дисциплин специальности и специализации, и приобретение навыков работы по избранной специальности. Практика является завершающим этапом в процессе подготовки специалиста к самостоятельной производственной деятельности. Основными задачами практики являются: 1) закрепление теоретических знаний, полученных в процессе обучения в институте; 2) получение производственных навыков по специальности в качестве помощника мастера; ознакомление с организацией горных работ и основными видами работ мастера, выполняемых на горном предприятии; 3) изучение работы горного предприятия, общей организации производства, технико-экономических показателей, механизации горных работ, мероприятий по обеспечению безопасности работ. - ознакомление с методами обеспечения экологической безопасности. Прохождение производственной практики осуществлялось на предприятии ТОО "Востокцветмет", на 4 участке. 1. Назначение предприятия и условия эксплуатации подвижного состава. Типы и марки автомобилей и другой техники данного предприятия  ТОО «Востокцветмет» является филиалом Корпорации «Казминералс». Он находится в 12 км от районного центра г. Шемонаиха и в 100км от областного центра г. Усть-Каменогорск. Управление комбината находится в 1 км от пос. Усть-Таловка. В состав комбината входят три подземных рудника - Артемьевский, Николаевский и Юбилейно-Снегирихинский, Николаевская обогатительная фабрика, цех технологического транспорта и вспомогательные цеха, обслуживающие рудники и обогатительную фабрику. Артемьевское месторождение полиметаллических руд было открыто в 1985 году, а в 1989 году, после утверждения запросов в ГКЗ, было принято решение о строительстве Артемьевского рудника по проекту института «Казгипроцветмет». Подготовительные и строительные работы начались в 1992 году и продолжались до 1994 года. Из-за отсутствия финансирования все работы были приостановлены и законсервированы. Основное строительство рудника и подземные работы возобновились с октября 1997 года, после передачи комбината под управление корпорации «Казахмыс» В мае месяце 2006 года Государственная комиссия приняла рудник в эксплуатацию с годовой производительностью 1500т. тн руды/год. С 1997 года строительство велось по проекту института «ЖПИ» (Жезказганский проектный институт, г. Жезказган). Рудник находиться в 21 км от промплощадке комбината. Строительство рудника началось с 1992 года и продолжалось 14 лет. Строительство осуществлялось по проекту Жезказганского проектного института на запасах Артемьевского месторождения. На месторождении выделены два сорта руд - медно-цинковые и полиметаллические. Рудник принят государственной комиссией и введен в эксплуатацию в 2006 году. Проектная производительность рудника 1500 тыс.тонн руды в год. Вскрытие запасов осуществлено транспортным уклоном, портал которого находится на гор. 300 м отработанного Камышинского карьера. Длина уклона составляет 4800 м. Он служит для спуска материалов, оборудования в шахту и выдачи горной массы с верхних горизонтов месторождения. На флангах месторождения расположены два вертикальных ствола. Ствол «Камышинский» оборудован клетьевым и скиповым подъемом. Клетьевой служит для спуска и подъема трудящихся, скиповой для подъема добытой руды и породы на поверхность. Ствол «Вертикальный» служит для выдачи отработанного воздуха из шахты и оборудован клетьевым подъемом. Рядом со стволом находиться здание вентиляционной установки, в котором находятся два вентилятора ВЦ-31,5. Кроме этого, Кроме этого, в районе транспортного уклона находится ствол «Воздухопадающий» Добыча руды производится на 4, 7, 10 горизонтах. Рудник оборудован системой горно-капитальных и подготовительных выработок. Горно-капитальные работы ведет шахтостроительное управление. Система разработки слоевая с закладкой выработанного пространства. На флангах месторождения применяется камерная система обработки с торцовым выпуском и закладкой выработанного пространства. Высота добываемого слоя составляет: 4 м, высота камеры 15-20 м. Подземное транспортирование руды и рудной массы представляет собой перемещение от пунктов выгрузки из очистных блоков до рудничного подъема. На рудниках, ведущих разработку рудных месторождений, используют следующий подземный транспорт: • периодического действия или самоходное оборудование на колёсном ходу; • непрерывного действия или трубопроводный. Наибольшее распространение на подземных рудниках получил рельсовый транспорт. Это обусловлено тем, что руда представляет собой обычно крупнокусковой материал, обладающий большим удельным весом, высокой крепостью и абразивностью. Основным видом локомотивов являются рудничные электровозы - контактные, питающиеся от воздушной электрической сети , и аккумуляторные, применяемые в основном на небольших рудниках или на рудниках, опасных по взрыву газов. На ряде рудников Англии и Франции применяются дизелевозы, а в Чехии и Германии - воздуховозы. Подземный транспорт используют также для своевременного и бесперебойного снабжения добычных участков материалами, инструментом, оборудованием и при необходимости для перевозки людей к месту работы и обратно. Наиболее распространены контактные электровозы серии К. Их выпускают четырех основных типоразмеров со сцепным весом, равным 70, 100, 140 и 280 кН. Рудничные электровозы выпускают для различной ширины колеи рельсового пути: 600, 750 и 900 мм. Чем выше производительность рудника, тем шире колея. Руду перевозят, как правило, в вагонах с глухим кузовом серии ВГ , которые разгружаются опрокидыванием и обладают наибольшей прочностью. Вагоны вместимостью 0,7 - 2,2 м3; 4 - 8 м3 и 8 - 10 м3 используют при производительности рудника соответственно 0,1 - 1 млн. т/год; 1 - 3 млн. т/год и при большей производительности. В отдельных случаях применяют саморазгружающиеся вагоны: с боковой разгрузкой ВБ или опрокидные ёмкости вместимостью 0,5 - 2,5 м3 (такой тип вагонов применяют главным образом при небольшой длине откатки и недолгом сроке службы горизонта так как, они имеют невысокую производительность и загрязняют пути россыпью). Но опрокидные ёмкости имеют одно преимущество: для их разгрузки не требуется устройство опрокида. В настоящее время широкое распространение получили вагоны с донной разгрузкой ВД . Они имеют неоспоримое преимущество: сокращается время разгрузки, так как она производится без остановки состава, а так же не требуется устройство опрокида. В зависимости от сцепного веса электровоза в составе может быть до 10 до 20 вагонов. Для перемещения породы, как правило, используют такие же вагоны, как для руды. Для перевозки людей (при расстоянии от ствола до забоев более 1 км) применяют специальные пассажирские вагоны, рассчитанные на 12 - 18 мест. Рельсовый путь в подземных выработках укладывают на деревянные шпалы. Если срок его службы более 10 - 12 лет, используют железобетонные шпалы. Для укладки шпал отсыпают полотно из балласта (щебень или гравий), причем толщина слоя балласта под шпалами должна составлять не менее 0,1 м. На поворотах радиус закруглений равен 10 - 15 м в погрузочных выработках и 15 - 20 м в капитальных транспортных выработках и околоствольных дворах. В местах разветвления рельсового пути устанавливают стрелочные переводы. Скорость движения рельсового транспорта по подземным выработкам должна быть не более 5,5 м/с (около 20 км/ч). Безрельсовый транспорт руды и рудной массы применяют лишь на отдельных рудниках. Основной вид транспорта - автосамосвалы: МоАЗ (Могилевский автомобильный завод, Беларусь), БелАЗ-7548 (Белорусский автомобильный завод, Беларусь), ТОРО 400 (Тамрок, Финляндия), Terex MT-3300AC (Атлас Копко, Швеция), Caterpillar 950H (Америка)и др. грузоподъемностью 20 - 80т. Впервые в конце ХХ века в СССР были сконструированы автопоезда типа АШ-75 грузоподъемностью 75 т. Они состоят из двух тягачей с дизельным двигателем, расположенных в начале и конце состава, и пяти вагонов с боковой разгрузкой грузоподъемностью по 15 т каждый. Основное достоинство автопоездов заключается в том, что для их движения необходимы выработки с площадью поперечного сечения всего 10 - 12 м2, тогда как для автосамосвалов МоАЗ, обладающих почти вчетверо меньшей грузоподъемностью, - 19 м2. Кроме того, при применении автопоездов нет необходимости в маневрировании в местах разгрузки, так как они движутся челночно, без разворота. Ленточные конвейеры применяют только для транспортирования мелкокусковых мягких руд, например на марганцевых, гипсовых или калийных рудниках. При этом нередко для вспомогательных целей приходится использовать рельсовый или автомобильный транспорт. Разработаны конвейеры типа КЛТ, в которых лента уложена на лотки колесных тележек, перемещающихся по раме конвейера. Эти конвейеры могут транспортировать крупнокусковую (до 1,2 м) Рудничный подъем - выдача руды и породы на поверхность с подземных горизонтов. Подъем можно разделить на два типа: • периодического действия (клетевой, скиповой, в автомашинах); • непрерывного действия (конвейерный, трубопроводный, который в свою очередь подразделяется на гидравлический и пневматический). По типу используемого оборудования рудничный подъем можно разделить на: клетевой, скиповой, конвейерный, автомобильный, а по назначению - на главный (для выдачи руды) и вспомогательный. Наиболее распространены подъемы клетевой и скиповой. Подъем руды вагонетками в одно- и двухэтажных клетях применяют на небольших рудниках с производительностью 0,3 - 0,7 млн. т/год, а при малой глубине разработки (300 - 400 м) - до 1 - 1,5 млн. т/год. Вместимость поднимаемых вагонеток при этом не превышает 4,5 м3. При клетевом подъеме требуется меньший объем проходки околоствольных выработок, чем при скиповом. На рудниках с производительностью более 0,7 - 1 млн. т/год и при значительной глубине разработки используют, как правило, скиповой подъем руды. Высокая производительность скипового подъёма объясняется большой вместимостью скипов (до 22 м3) высокой скоростью движения (до 20 м/с и более, тогда как клети движутся со скоростью не более 8 м/с), а также полной автоматизацией погрузочно-разгрузочных операций и подъема - спуска скипов. Конвейерный подъем (по наклонным стволам) применяют на сравнительно неглубоких рудниках (до 400 - 600м) большой производительности (свыше 4 - 5 млн. т/год), а при глубине разработки до 100 - 150 м - на рудниках с производительностью более 1 - 1,5 млн. т/год. Как правило, применяют мощные ленточные конвейеры. Для использования конвейерного подъема необходимо сравнительно мелкое дробление руды на куски размерами не более 0,1 - 0,15 м., угол наклона ствола составляет 16 - 18°. Поэтому такой тип подъема применяется в единичных случаях: на некоторых угольных месторождениях, а так же на марганцевых рудниках, где применяется механическая отбойка. В последнее время разработаны ленточные конвейеры с возможностью вертикального подъёма. Гидравлический и пневматический подъемы рассматривались только на стадиях научных разработок в середине 70-х годов прошлого столетия. Широкого применения они не получили, так как имели ряд недостатков: дополнительное обводнение выработок; увеличение расходов на дробление (до 50 - 100 мм.) дополнительные расходы на выщелачивание и дальнейшее обогащение растворов, а также высокие потери при выщелачивании, связанные с невозможностью полностью растворить нужный минерал, просачивание рудной пульпы, в которой содержится рудная мелочь при транспортировке, оседание более крупных фракций. Гидравлический и пневматический подъемы многие специалисты считают весьма перспективным. Для вспомогательного подъема по вертикальным стволам используют то же оборудование, что и для главного. Его назначение заключается в выдаче на поверхность породы (вагонами в клетях или скипами), спуске - подъеме людей (в клетях), спуске в шахту материалов, инструмента (в клетях), спуске рабочего и подъеме неисправного оборудования (малогабаритное - в клетях; крупногабаритное - на подвеске под клетями, целиком или частями, либо на специальных грузовых платформах в не разобранном виде по отдельным стволам, или по специально пройденным автоуклонам.). При конвейерном подъеме руды необходима проходка специальных стволов (обычно вертикальных) для вспомогательных нужд. При подъеме руды по наклонным стволам их используют, как правило, и в качестве вспомогательных. Причем, спуск - подъем людей, спуск материалов и инструмента осуществляют в специальных автомобилях, породу вывозят в тех же автомобилях, что и руду, оборудование спускают своим ходом, а выдают на поверхность также своим ходом или на буксире и в разобранном виде. Рудничный подъем - наиболее ответственное звено технологической схемы подземного рудника. Шахтные стволы служат десятки лет и поэтому требуют тщательного ухода, который является залогом безопасной работы в них. Вследствие многообразия функций шахтных стволов, рудничный подъем работает по строгому графику. График подъема предусматривает точное расписание всех видов работ, в перечень которых входят: ежесменные осмотры подъемных сосудов и проверки защитных устройств, блокировки; ежесуточные проверки состояния крепи, армировки ствола и подъемных канатов, а также электрооборудования; спуск - подъем людей (один-два раза в смену); подъем руды и породы. Суммарные затраты времени на все виды проверок ствола достигают 7 - 8 ч в сутки. На подъем руды и породы отводится около 16 ч в сутки. Автоматизация подъема включает в себя управление подъемными установками, погрузочно-разгрузочными операциями с подъемными сосудами; блокировку (отключение и торможение) подъемных установок, предотвращающую неточную установку подъемных сосудов на горизонтах и на поверхности, а также падение подъемных сосудов в ствол при отключении электроэнергии, сигнализацию о положении подъемных сосудов в стволе и состоянии всей системы подъема в целом. Уровень автоматизации при скиповом подъеме достигает 100 % ,подъем осуществляют без участия человека, но под его контролем. 2. Общая структура предприятия  Рисунок 1. Организационная структура Артемьевской шахты  Рисунок 2. Структура персонала Артемьевской шахты 3. Техническая характеристика имеющихся марок автомобилей и марок наземной техники 3.1 Электровоз контактный 14КА (Аналог К-14 Предназначен для транспортирования составов по подземным выработкам шахт и рудников с уклоном до 0,005 и радиусами закругления рельсовых путей не менее 18 м, в которых действующими правилами безопасности разрешена эксплуатация контактных электровозов трехцветная фара скоростемер СР преобразователь напряжения блокировка возможности управления электровозом вне кабины Таблица 1. Технические характеристики 14КА

3.2 Погрузчик Caterpillar 950H Модель 950H обеспечивает производительность, достаточную для работы даже в самых сложных условиях. Эта машина обеспечивает непревзойденный комфорт оператора и эффективность его работы в кабине мирового класса. Таблица 2. Технические характеристики Caterpillar 950H

Применение новых высокопроизводительных ковшей позволяет сократить время загрузки; эти ковши имеют повышенные коэффициенты заполнения и отличаются превосходным удержанием материала, что способствует повышению производительности и снижению расхода топлива. Новейшая электрогидравлическая система (EH) обеспечивает простое кнопочное управление подъемом, наклоном и навесным оборудованием. Благодаря своей надежности, долговечности и универсальности модель 950H является идеальным вариантом для любых рабочих потребностей. 3.3 Погрузчик шахтный Toro 400 Таблица 3. Технические характеристики ТОРО 400

3.4 Карьерный самосвал БелАЗ-7548 Карьерные самосвалы БелАЗ-7548 грузоподъёмностью 42 т предназначены для перевозки горной массы и сыпучих грузов на открытых разработках полезных ископаемых, при сооружении крупных промышленных и гидротехнических объектов по технологическим дорогам в различных климатических условиях. Наибольшая эффективность достигается при работе в комплексе с экскаваторами и погрузчиками с вместимостью ковша 6м3. БелАЗ-7548 снят с производства в 2002 году. В настоящее время проданы все машины произведенные в 2001 - 2002 годах. Заменен на БелАЗ-7547. Таблица 4. Технические характеристики БелАЗ-7548

4. Правила обращения и хранения автомобильных эксплуатационных материалов Правильная организации хранения и раздачи смазочных материалов обеспечивает сохранение их качества и сокращение непроизводительных потерь при складских операциях. Указанным требованиям удовлетворяет централизованный способ хранений и раздачи смазочных материалов, при котором смазочные материалы хранят в цистернах или других емкостях в специальных помещениях-складах, и при раздаче подают их к постам сказки по трубопроводам. Склад масла в этом случае располагают обычно в подвальных помещениях или в углублениях (приямках) первого этажа, что обеспечивает слив самотеком в складские емкости чистых масел из транспортной тары и отработавших с постов смазки. Отработавшие масла также хранят на складе (в цистерне) для последующей регенерации в автохозяйстве или на стороне. На складе смазочных материалов должно быть отведено место для хранения керосина, промывочной жидкости, тормозной жидкости и антифриза. Шины хранят и специальных складах, желательно в под вальных или полуподвальных помещениях, где должна поддер живаться температуру в пределах минус 10 —плюс 20°С., а относительная влажность — 50—60%. Помещения дли хранения шин, должны быть защищены от дневного света и непосредственного попадания солнечных лучей через окна, для чего вставляют цветные стекла. В складах для хранения резиновых материалов не допускается совместное хранение материалов, действующих на резину; керосину, бензина, скипидара, масла. Покрышки устанавливают на деревянных или металлических стеллажах в вертикальном положении и хранят на расстоянии не менее 1м от отопительных приборов. При долгосрочном хранении покрышки необходимо периодически (один paз в квадрат) поворачивать, меняя точку опоры. Складывать покрышки на хранение штабелями не допускается. Камеры и покрышки, пришедшие и полную негодность (утиль), перед сдачей и переработку следует хранить во дворе под навесом или под брезентом. Длительное хранение утиля не рекомендуете, так как он может стать непригодным для дальнейшего использования. руда шахта конвейер погрузчик 5. Охрана окружающей среды и техника безопасности Производство всех горных работ осуществляется по данному проекту, соблюдая требования ПТЭ и ЕПБ при взрывных работах. 1. Очистную выемку в блоке начинают после проведения подготовительных и нарезных выработок, необходимых для начала очистных работ, оформления днища блока, осуществления мер по проветриванию, борьбе с пылью и противопожарных мероприятий, обеспечивающих безопасность горных работ. 2. В начале смены и в процессе работы в забоях производят проверку устойчивости кровли забоя и стенок путем осмотра и простукивания их поверхности, при проявлении опасности отслоения пород производят оборку, а при необходимости устанавливают дополнительную крепь. Оборку кровли производят из безопасного места при помощи специального инструмента. Во время осмотра, простукивания и оборки кровли забоя не должны производится другие работу. 3. Согласно заключениям ВННМИ Артемьевского месторождение отнесено к угрожаемым по горным ударам с глубины 500 м. в связи с этим, горные работы должны вестись в соответствии с "Инструкцией по безопасному ведению горных работ на рудных и нерудных месторождениях склонных к гарным ударам". 4. При обнаружении признаков самообрушения кровли или стенок выработок работы в проходческом или очистном забоях должны быть приостановлены, люди выведены в безопасное место, а выработки, находящиеся в зоне влияния этих забоев, должны быть ограждены для предупреждения входа в них людей. Возобновление работ в этом забое производят с разрешения главного инженера рудника. 5. Запрещается во время работы ПдМ находится в забое или опасной зоне у рабочего органа, а также, загружать отбитую руду в ковш вручную. б. Самоходное оборудование: ПДМ, буровые каретки, ЖБАК-1 должны быть обеспечены двумя порошковыми огнетушителями. ПдМ оборудуется автономной системой пожаротушения "Урал". 7. При выпуске и погрузке негабаритные куски руды дробят бутобоем БП-250 в ранее пройденных заездах, согласно "Организации работ при выпуске руды из камер", утвержденной главным инженером. 8. Ликвидацию пробок и зависаний руды в выпускных отверстиях и рудоспусках осуществлять в соответствии с требованиями инструкций по ликвидации пробок и зависаний руды. 9. Пункт разгрузки самоходного оборудования у рудоспусков оборудуется колосниковой решеткой по типовому паспорту ТРП-1571, составленному на руднике и утвержденному главным инженером. 10. для хранения ВВ используют проведенные заезды, буровые штреки, в которых устанавливают ящики, запираемые на замок. 11. Прокладка воздуховоздушной магистрали, кабели для освещения и подвеска вентиляционных трубопроводов осуществляется согласно паспортам и инструкциям ПТЭ. 12.Возле каждой электроустановки или группы электроустановок, расположенных в одной нише, устанавливается местное заземление, согласно инструкции <ЕГГБ при разработке рудных и нерудных, россыпных месторождений подземным способом". 13 .Для предотвращения падения людей в вертикальные выработки последние перекрываются согласно типовым паспортам, имеющимся на руднике: ТПР-1571,ТРП-1962,ТРП-I963,ТРП-I8бI. 14.Взрывчатые материалы хранятся в ящиках у места работы под наблюдением взрывника или проинструктированного работника. 15. Допуск рабочих в блок после производства массового взрыва разрешается только после отбора проб воздуха и получения положительных результатов. 16. В случае временной (свыше суток) остановке работ в очистном пространстве должны быть приняты меры по предупреждению обрушения кровли в призабойном участке, загазованности забоя и др. возобновление работ, прерванных более трех суток или после ликвидации аварии, разрешается главным инженером. 17.Технический надзор и рабочие до начала производства работ в блоке должны быть ознакомлены с проектом, паспортами ВВР и крепления, схемой вентиляции блока и пройти инструктаж. 6. Вывод В результате прохождения практики на Артемьевской шахте в качестве помошника мастера был ознакомлен с отработкой полезного ископаемого. Организация подземных работ на Артемьевской шахте, с применением современных методов отработки. В процессе практики были освоены тонкости должности горного мастера и их высокоэффективное использование в работе. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||