Разработка проекта виброгрохота. Курсовой проект 2. Разработка проекта виброгрохота в условиях рудника Северный Инкай

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

|

Министерство образования и науки Республики Казахстан Темиртауский политехнический колледж КУРСОВОЙ ПРОЕКТ Специальность: Технология машиностроения Дисциплина: Машины и агрегаты металлургических предприятий Тема: Разработка проекта виброгрохота в условиях рудника «Северный Инкай» СОДЕРЖАНИЕВВЕДЕНИЕ Процессы переработки минерального сырья в значительной степени определяют качество и конечную стоимость получаемых из него продуктов. Растущие требования к их качеству диктуют необходимость повышения уровня технологических процессов и технологического оборудования, повышения его эффективности. Наряду с улучшением качества продукции, важнейшим требованием остается снижение удельных энергозатрат на эти процессы при повышении производительности. При переработке минерального сырья в технологических линиях широко применяются вибрационные машины. Их значимость постоянно увеличивается в связи с тем, что они, по сравнению с другими типами перерабатывающих машин, обеспечивают более высокую эффективность и более низкую энергоемкость рабочих процессов. Важное место при переработке полезных ископаемых и их обогащении занимает процесс классификации минерального сырья на вибрационных грохотах. Под классификацией смеси частиц понимается процесс разделения смеси на две или более частей с существенным содержанием классификационного признака. Признаком классификации может быть крупность частиц, их плотность, форма, диэлектрические и магнитные свойства и пр. В механических процессах термин «классификация» относится к разделению частиц по их крупности. В механических классификаторах, называемых грохотами, движение материала вдоль разделяющей поверхности происходит за счет перемещения частиц среды по наклонной поверхности или (и) периодических движений самой поверхности. Грохот представляет собой устройство, предназначенное для разделения кускового и сыпучего материалов, а также твердой фазы пульпы на продукты различной крупности с помощью просеивающих поверхностей с калиброванными отверстиями. По ряду технологий на грохотах обезвоживают продукты или совмещают операции промывки материала с последующим выделением из отмытой зернистой части мелких классов и обезвоживание. По принципу действия грохоты различных типов аналогичны; просеивание мелких классов происходит при движении материала по просеивающей поверхности. Перемещение материала может осуществляться под действием силы тяжести, струи воды текущей по поверхности или определенного движения короба грохота. Вибрационные грохоты широко используют в горно-рудной промышленности для разделения материалов на классы перед дроблением, промывки материала перед обогащением в тяжелых средах и последующей отмывки суспензий, обезвоживания продуктов обогащения. Для аналогичных целей вибрационное грохочение используют в горно-химической, угольной промышленности и при производстве строительных материалов. В последних двух случаях вибрационные грохоты применяют для разделения готового продукта (угля, щебня, гравийно-песчаных масс) на кондиционные товарные классы перед отправкой потребителям. В металлургической промышленности на вибрационных грохотах удаляют некондиционную по крупности мелочь из сырых окатышей, после обжига которых эту операцию повторяют. Аналогичную операцию выполняют и с агломератом после спекания - сначала горячим, а затем - охлажденным. Перед доменной плавкой контрольному грохочению для удаления мелочи подвергают все сырьевые материалы, загружаемые в печь. Также вибрационное грохочение применяется для разделения тонкоизмельченной твердой фазы рудных пульп перед обогатительными операциями. На вибрационных грохотах материал разделяется по крупности или обезвоживается в процессе вибрационного перемещения по просеивающей поверхности. Это является характерным, но не основным признаком вибрационного грохота, поскольку такое перемещение реализуется в целой группе грохотов, которую принято называть плоскими подвижными грохотами с колебательным движением просеивающей поверхности. Высокочастотный обезвоживающий грохот фирмы «Sizetec» Канада модель DFS 412-4 (рис.1) особо подходит для обработки тонкозернистых руд. Высокая производительность, хороший эффект обезвоживания, передовая технология обеспечивает низкое энергопотребление и минимальный расход химических реагентов. В таблице 1 представлены технические параметры грохота.  Рисунок 1. Вибрационный грохот «Sizetec» Канада модель DFS 412-4. Таблица 1 Технические параметры грохота DFS – 412-4

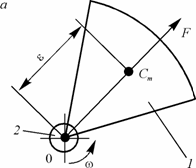

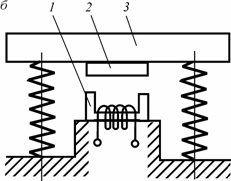

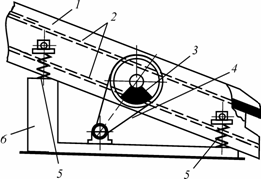

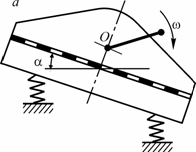

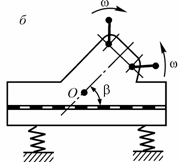

Назначение и технологический процесс протекающий в цеху Производство и потребление энергии - одна из главнейших характеристик технического прогресса и экономического уровня развития общества. До настоящего времени основным источником получения энергии являлось органическое топливо. Но в последнее время значительную роль играет атомная энергетика. Атомная энергетика в настоящее время обеспечивает около 17% мирового энергопроизводства. Возрастающие потребности в уране, могут быть удовлетворены за счет добычи промышленных руд, разрабатываемых традиционным способом подземно-скваженным выщелачиванием (ПСВ), и вовлечением в эксплуатацию новых месторождений. Результатом развития атомной энергетики является новое оживление геологических разведок урановых руд, их добычи и производство урана на территории Казахстана. На руднике «Северный Инкай» производится сухой уран, отвечающий спецификациям, предъявляемых ураноперерабатывающим предприятиям. Вследствие того, что исходный материал для переработки поступает на перерабатывающий комплекс в виде раствора, операций по дроблению или измельчению не требуется. Цех включает следующие переделы: Сорбционное концентрирование на анионите; Сульфатная десорбция; Осаждение кристаллов желтого кека; Фильтрация кристаллов. Подготовка продуктивных растворов подземного выщелачивания (ПВ) перед сорбционной переработкой заключается в осветлении их от грубодисперсных частиц в отстойнике, выполненном в виде ёмкости объёмом 600 м3. Процесс осветления растворов осуществляется путём осаждения грубодисперсных твёрдых частиц за счёт действия силы тяжести.Осветлённые продуктивные растворы из отстойника насосами типа 12 НДС-И подаются на сорбционное извлечение урана. Сорбционное извлечение урана из продуктивных растворов производится в колоннах типа СНК-3M путём фильтрации растворов снизу вверх через зажатый слой анионита, в качестве которого используются сильноосновные аниониты типа АМ и АМП, матрица которых представляет собой сшитый полистирол с функциональными группами в форме четвертичных аммониевых оснований. Продуктивные растворы ПВ после сорбционного извлечения урана в колоннах СНК-3М, называемые маточниками сорбции, поступают самотёком в отстойники, где подкисляются серной кислотой до концентрации её в растворе 5-7 г/л и насосами подаются в закачные скважины добычных участков в качестве выщелачивающего раствора. По мере насыщения сорбента ураном подача продуктивных растворов в колонну СНК-3М останавливается для выгрузки насыщенного сорбента и загрузки отрегенерированного сорбента. Выгрузка насыщенного сорбента производится в мерник по графику, составленному технологом участка. Из мерника насыщенный сорбент выгружается через вибрационный грохот DFS 412-4 для отделения песков, ила и излишней влаги в промывочную колонну. Промывка сорбента осуществляется маточником сорбции, подаваемым эрлифтом на колонну через напорный бачок. Маточник промывки сбрасывается в отстойник продуктивных растворов. Отмытый сорбент подаётся эрлифтом через дуговое сито, где происходит отделение транспортной влаги, в колонну донасыщения. Маточники сорбции с дугового сита возвращаются на отмывку насыщенного сорбента. В колонне донасыщения сорбента происходит вытеснение поровой влаги, донасыщение насыщенного сорбента ураном и частичный перевод сорбента из сульфатной формы в нитратную за счёт подачи части товарного регенерата, образующегося в процессе десорбции. Товарный регенерат подаётся в нижнюю часть колонны эрлифтом через напорный бак в количестве 0,9-1,1 объёма на объём влажного сорбента. Маточник донасыщения сбрасывается в отстойник продуктивных растворов. Подготовленный к регенерации (десорбции) сорбент из колонны донасыщения эрлифтом подаётся через дуговое сито, где происходит разделение сорбента и регенерата, в цикл колонн десорбции. Регенерат с дугового сита возвращается в колонну на донасыщение сорбента. Десорбция урана с насыщенного сорбента происходит в процессе противоточного движения донасыщенного сорбента и нитратных десорбирующих растворов (регенерирующих растворов, элюентов) по цепочке колонн. Перемещение сорбента осуществляется с помощью эрлифтов и дозируется из расчета 2-4 м3/час. Десорбирующие растворы приготавливаются в одной из 80 м3 емкостей и насосами подаются через теплообменник в нижнюю часть колонны. Движение десорбирующего раствора происходит последовательно по цепочке колонн снизу вверх и осуществляется эрлифтами через напорные баки. Количество десорбирующего раствора дозируется из расчёта 1,8-2,2 объёма раствора на один объём влажного сорбента, передвигаемого по цепочке непрерывной регенерации в час. Слив товарного регенерата (элюата) из колонны поступает в накопительную 80 м3 ёмкость. Оптимальная температура проведения процесса от +25 до +40 ˚С. Регенерированный сорбент подаётся эрлифтом через дуговое сито в цикл колонн денитрации. Транспортная влага (десорбирующий раствор) с дугового сита возвращается в колонну на регенерацию сорбента. Следующей операцией технологической цепочки является процесс денитрации, цель которого - уменьшение содержания нитрат-иона на регенерированном сорбенте. Конверсия ионита из нитратной формы в сульфатную производится растворами, содержащими серную кислоту. Полученные после денитрации нитратсодержащие растворы используются в качестве маточных на операции приготовления растворов для десорбции урана с целью уменьшения расхода нитратсодержащих реагентов. Растворы для денитрации сорбента приготавливаются в 12 м3 емкостях и эрлифтом через напорный бак подаются снизу колонны. Дальнейшая подача денитрационного раствора вниз колонны осуществляется также эрлифтом через напорный бак. Количество денитрационного раствора дозируется из расчёта 0,9-1,1 объёма на один объём влажного сорбента, передвигаемого по цепочке непрерывной регенерации в час. Слив маточника денитрации из колонны поступает в 80 м3 ёмкости для приготовления десорбирующих растворов. Характеристика и классификация вибрационных грохотов. Класс вибрационных грохотов выделяется типом привода или, более строго, способом возбуждения колебаний. Таким образом, вибрационный грохот – это грохот с вибрационным приводом, который в отличие от жесткого кинематического привода называют динамическим (или силовым). Принципиальная особенность вибрационного грохота состоит в том, что характер колебательного движения, амплитуда и форма траекторий грохота определяются исключительно динамическими факторами – силовым воздействием, генерируемым приводом (вынуждающей силой), числом и массой движущихся элементов, а также числом, расположением и характеристиками упругих элементов. Вибрационный (или динамический) привод называют вибровозбудителем. В подавляющем большинстве конструкций грохотов используют центробежные (дебалансные) вибровозбудители с вращающейся неуравновешенной массой (инерционным элементом), гораздо реже – электромагнитные. Одновальный дебалансный статически неуравновешенный вибровозбудитель (рис. 2, а) имеет дебаланс 1, центр массы которого расположен в точке Ст. Он жестко связан с валом 2, вращающимся вокруг оси О в подшипниках, соединенных с корпусом (рис. 2, б). Статический момент массы вибровозбудителя равен произведению те, где т – масса дебаланса; е – эксцентриситет массы дебаланса. При вращении вибровозбудителя с угловой скоростью w развивается центробежная вынуждающая сила F = теw2, которая передается на корпус 2 через подшипники. Таким образом, вынуждающая сила F представляет собой вектор постоянного модуля, вращающийся с угловой скоростью w.   Рисунок 2. Схемы вибровозбудителей колебаний: а) центробежного (дебалансного); б) электромагнитного В электромагнитных вибровозбудителях (рис.2, б) силы, вынуждающие колебания, создаются в результате воздействия переменного во времени магнитного поля на ферромагнитные тела. При протекании по обмотке сердечника переменного тока в нем наводится магнитное поле с замкнутыми силовыми линиями. Возникающие между торцевыми сечениями сердечника 1 и якорем 2 поверхностные силы изменяются во времени и возбуждают колебания якоря и связанного с ним тела 3. Электромагнитный вибровозбудитель генерирует вынуждающую силу направленного (прямолинейного) действия. Независимо от способа возбуждения колебаний вибрационный грохот имеет ряд основных узлов (рис. 3).  Рисунок 3. Схема вибрационного грохота: 1 – короб; 2 – просеивающая поверхность; 3 – вибровозбудитель; 4 – приводное устройство; 5 – упругие виброизолирующие элементы; 6 – опорная рама На рис. 3 для примера показан грохот с дебалансным вибровозбудителем 3, приводимым во вращение от электродвигателя 4 через клиноременную передачу. Грохот через упругие элементы 5 в виде цилиндрических винтовых пружин опирается на опорную раму 6 или может быть упруго подвешен к перекрытию либо к специальному укрытию. В коробе 1 грохота установлены и жестко закреплены два яруса сит 2. По динамическим признакам вибрационные грохоты подразделяются: - по способу возбуждения колебаний: с дебалансным вибровозбудителем; с электромагнитным вибровозбудителем; - по числу вибровозбудителей: с одним, двумя и т. д.; - по способу синхронизации работы вибровозбудителей (если их более одного): с принудительной механической синхронизацией; самосинхронизацией; принудительной электрической синхронизацией; - по числу колеблющихся масс: одно-, двух- и трехмассные; - по соотношению вынуждающей и собственной частот колебаний: дорезонансные, резонансные и околорезонансные, зарезонансные, межрезонансные; - по форме колебаний рабочего органа – короба: с круговыми и близкими к ним; эллиптическими; прямолинейно направленными; комбинированными (неоднородным полем колебаний). С точки зрений приведенных здесь признаков грохот, изображенный на рис. 3, является одномассным зарезонансным с круговыми колебаниями, возбуждаемыми одним дебалансным вибровозбудителем. По технологическим признакам вибрационные грохоты различаются по числу установленных на них просеивающих поверхностей: одно-, двухситные и т. д.; расположению просеивающих поверхностей относительно горизонта: наклонные (угол наклона α = 15÷30°) и горизонтальные, или слабонаклонные (α = 5÷6°). Целесообразно также характеризовать грохот по наличию перемещений просеивающих поверхностей в целом или отдельных их элементов относительно короба грохота (с неподвижными просеивающими поверхностями и активными просеивающими поверхностями). Таким образом, полную характеристику грохота (см. рис. 3) можно расширить – он является двухситным наклонным с неподвижными относительно короба просеивающими поверхностями. Подавляющее большинство выпускаемых и эксплуатируемых в настоящее время вибрационных грохотов являются одномассными зарезонансными машинами с дебалансными вибровозбудителями. Для получения круговых и близких к ним колебаний используют дебалансный вибровозбудитель (рис. 4, а), аналогичный изображенному на рис. 2. При установке его в центре тяжести О грохота создается однородное поле колебаний. Для нормального вибрационного транспортирования материала грохот этого типа должен иметь значительный наклон (α = 15÷30°) просеивающих поверхностей к горизонту.   Рисунок 4. Динамические схемы одномассных зарезонансных грохотов с дебалансными вибровозбудителями: а) наклонный грохот с круговыми или близкими к ним колебаниями; б) горизонтальный грохот с прямолинейными колебаниями  Рисунок 5. Самобалансный вибровозбудитель направленных колебаний с синхронизирующим зубчатым зацеплением Основное отличие грохота, изображенного на рис. 4, б, состоит в том, что в нем установлены два идентичных дебалансных вибровозбудителя с параллельно расположенными осями. Вибровозбудители вращаются с одинаковой угловой скоростью w в противоположных направлениях (рис. 5). Вынуждающая сила Fкаждого из дебалансных возбудителей может быть разложена на две составляющие, одна из которых Fх направлена по оси Ох, а вторая Fy – по оси Оу, совпадающей с линией центров O1O2. Взаимное фазирование вибровозбудителей таково, что в любой момент времени их углы поворота j1 и j2 равны и составляющие Fy вынуждаюшей силы постоянно взаимно компенсируются, а устройство в целом сообщает грохоту направленные (прямолинейные) колебания вдоль оси Ох, возбуждаемые силой, которая является равнодействующей двух составляющих Fх. Просеивающие поверхности в таких грохотах располагают горизонтально или для улучшения транспортирования материала с небольшим наклоном (α = 5÷6°). Угол b (см. рис. 4, б) между линией действия вынуждающего усилия сдвоенного вибровозбудителя и просеивающей поверхностью устанавливают в пределах 35–45°. Вибровозбудители могут быть расположены выше или ниже просеивающей поверхности, но в любом случае для получения однородного поля колебаний результирующая вынуждающая сила должна проходить через центр тяжести грохота О. Для синхронизации вращения двух дебалансных вибровозбудителей в подобных устройствах долгое время устанавливалось зубчатое зацепление, как это показано на рис. 5. Такой сдвоенный вибровозбудитель, генерирующий направленную вынуждающую силу, называют самобалансным. Это же название укрепилось и за соответствующим типом грохотов, несмотря на то, что в большинстве современных конструкций используется явление самосинхронизации, не требующее установки между вибровозбудителями каких-либо кинематических принудительно синхронизирующих элементов, в том числе и зубчатых зацеплений. Синхронность и требуемое фазирование вибровозбудителей, не связанных между собой кинематически и приводимых от двух автономных электродвигателей, в этом случае достигается автоматически, благодаря внутренним свойствам самой колебательной системы. Вибрационные грохоты, являющиеся одномассными зарезонансными машинами с дебалансными вибровозбудителями, стандартизированы. Действующий в настоящее время ГОСТ 23788–79Е подразделяет грохоты на три типа в зависимости от насыпной плотности грохотимого материала: Л – легкий, для грохочения сыпучих материалов с насыпной плотностью до 1,4 т/м3; С – средний, для грохочения сыпучих материалов с насыпной плотностью до 1,8 т/м3; Т – тяжелый, для грохочения сыпучих материалов с насыпной плотностью до 2,8 т/м3. Грохоты легкого типа предназначены главным образом для угольной промышленности, среднего – для промышленности строительных материалов, тяжелого – для горнорудной промышленности. Стандарт разделяет грохоты также по форме (траектории) колебаний и другим признакам (расположению просеивающей поверхности относительно горизонта и числу установленных на грохоте вибровозбудителей) на следующие виды: И – с круговыми или близкими к ним колебаниями (см. рис. 4, а) (инерционный); С – с прямолинейными колебаниями (см. рис. 4, б) (самобалансный); ИС – с близкими к прямолинейным колебаниями (см. рис. 4, б) (самосинхронизирующийся). Буква «И» в обозначении грохота указывает, что это наклонный грохот с круговыми или близкими к ним колебаниями, возбуждаемыми центробежным вибровозбудителем. Буквой «С» обозначают горизонтальный или слабонаклонный грохот с прямолинейными колебаниями, возбуждаемыми самобалансным вибровозбудителем с кинематической синхронизацией двух дебалансных валов (зубчатым зацеплением) или двумя самосинхронизирующимися дебалансными вибровозбудителями. Обозначение «ИС», по существу, идентично обозначению «С», с той лишь разницей, что в грохотах типа ИС используются исключительно самосинхронизирующиеся вибровозбудители. В структуру условного обозначения грохота по стандарту входит: – сокращенное наименование грохота Г; – обозначение траектории колебаний (И, С, ИС); – обозначение типа грохота (Л, С, Т); – обозначение ширины просеивающей поверхности, мм: 2 – 1000; 3 – 1250; 4 – 1500; 5 – 1750; 6 – 2000; 7 – 2500; 8 – 3000; 9 – 3500; 10 – 4000 – число ярусов сит; – индекс модификации (буквенный или цифровой). Описание устройства и работы виброгрохота DFS 412-4. Обезвоживающий просев предназначен для обезвоживания и мокрой сортировки мелких частиц под вибрационным воздействием высокой частоты и перегрузки и при линейном ходе 45 градусов с упреждением. Не смотря на то, что система обезвоживающего просева представляет собой один из наиболее простейших просевов мелких частиц, оператор играет важную роль во всей работе машины. Машина обезвоживающего просева проходит тщательную проверку и осмотр до отгрузки. Оборудование поставляется в собранном виде в жестком креплении болтами всех четырех подвесных рессор (рис. 6).           Анкерные болты Опорная подушка Верхняя и нижняя пружинящие прокладки  Рисунок 6. Основание для опорной подушки и цилиндрические пружины. Система обезвоживающего просева сконструирована для крепления на опорной подушке и четырех цилиндрических пружинах. На рис. 7 показана типовая система подачи и разгрузки и размеры основания опорной подушки. Структура должна быть крепкой, чтобы выдерживать следующую нагрузку: Статический вес : 3101 кг Динамическая нагрузка : 480 кг Ударная нагрузка : 2910 кг Четыре анкерных болта используются на каждой платформе основания для опорной подушки. Машина обезвоживающего просева хорошо сбалансирована и изолирована, поэтому не создает избыточной вибрации для опоры. Система подачи и стока. Система подачи является одним из важнейших аспектов для достижения эффективного просеивания. Для правильной подачи необходимо следующее: - Распределять продукт ровно по всей ширине сита. - Подавать продукт на лоток (см. Рисунок 8) - По возможности работать на одной скорости  Рисунок 7. Типовая схема системы подачи и разгрузки Поток, проходящий через сито, собирается в бункер ниже течения, который разгружается через трубу внизу около центра сита (см. рисунок 9).  Загрузочный бункер Остаток на сите разгружается в сливной носок со спускным желобом (см. рисунки 9 и 10).      Панель сита Подающий лоток  Рисунок 8. Подающий лоток      Нижняя спускная труба для потока проходящего через сито Передний спускной желоб для остатка на сите Рисунок 9. Система подачи и разгрузки   Сливной носок  Рисунок 10. Сливной носок и спускной желоб для остатка на сите. Электросоединения. Оба двигателя машины обезвоживающего просева должны обязательно вращаться в противоположном направлении, один изнутри верх, а другой снаружи вниз (см. Рисунок 11). Если оба двигателя вращаются в одном направлении, возникают нерегулярные вибрации, в результате чего может поломаться рама сита. Оба двигателя должны всегда запускаться одновременно и после старта автоматически синхронизироваться друг с другом. При работе только одного двигателя также могут возникать нерегулярные вибрации, в результате чего может поломаться рама сита. Для гарантии вращение обоих двигателей в противоположном направлении, рекомендуется установить двойной стартер двигателей, который автоматически отключает один из двигателей, если второй дал сбой. Двигатели должны быть сблокированы между собой.    Рисунок 11. Оба двигателя должны вращаться в противоположном направлении изнутри вверх и снаружи вниз по направлению стрелок. Схема проводки двойного стартера двигателей показана на рис. 12.            Рисунок 12. Схема проводки двойного стартера двигателей. Распределительные коробки на двигателях должны быть заполнены нежестким пластмассовым изолятором для гарантии соединений. Запрещается открывать распределительные коробки для изменения вращения двигателей. Провода меняются в статической распределительной коробке. Провод между машиной обезвоживающего просеивания и статической распределительной коробкой должен быть гибким и многожильным. Провод не должен соприкасаться с деталями машины, т.к. может произойти короткое замыкание. Электропроводка проводится в соответствии с местными нормами предприятия. Практически все двигатели портятся при отсутствии или избыточной смазке. Рекомендуется установить график ежемесячной смазки из расчета 30 граммов смазки на 1200 рабочих часов. Замена проволочных сит. Конструкция машины обезвоживающего просева позволяет легко менять проволочные сита. Сита крепятся по бокам толкателями и клиньями, а в центре прижимными планками «прямотока» при помощи болтов 1/2"-13x3” с ушками и гайками. Сита вставлены так, что щелевидные отверстия расположены параллельно потоку. Для смены сит необходимо выполнить следующие операции: 1. Снять клинья (см. Рисунок 13) 2. Снять боковые толкатели 3. Отвинтить гайки, шайбы и центральные прижимные планки 4. Снять болты центрального канала (продеть через отверстия для снятия блокировки) 5. Снять сита 6. Промыть и почистить угловое основание и канал сит 7. Поставить новые сита (распределив ровно), протянуть и заблокировать болты 8. Поставить на место боковые толкатели и центральные прижимные планки, проверить зазор между центральными прижимными планками, он не должен быть большим 9. Закрепить клинья 10. Поставить на место шайбы и гайки на центральных прижимных планках и завинтить После замены сит убедиться, что сита закреплены надежно, что нет посторонних шумов во время работы. Любой посторонний шум свидетельствует о повреждении сит.         Боковые толкатели и клинья сит Центральные прижимные планки прямотока Болты с ушками и шайбами, гайки  Рисунок 13. Установка проволочных сит. Настройка центробежной силы. До отгрузки каждый вибратор устанавливается по умолчанию на максимальный выход силы. Если центробежную силу необходимо уменьшить, проводится минимальная настройка эксцентрического веса. 1. Отсоединить питание от машины. 2. Сняв обеторцевые крышки с каждого конца машины, дается выход эксцентриковым колебаниям. Каждый конец роторного вала имеет шкалу, на которой в процентах показана максимальная сила (см. рис. 14). 3. Открутив толькорегулируемый эксцентричный вес с каждого конца, следует поворачивать его так, чтобы круглая зубчатая метка на регулируемом весе стала против желаемого значения. Такая настройка проводится на обоих весах. 4. Снова надежнозавинтить обаэксцентричных веса и поставить на место торцевые крышки.  Рисунок 14. Конец роторного вала. 5. Не запускать двигатель без торцевых крышек. Конструктивные особенности: -высокочастотный вибропривод линейных вибраций; -высокая сила вибрации; -горизонтально расположенные или с некоторым наклоном вверх деки; -низкопрофильный дизайн короба и конструкции; -просеивающие панели выполнены из стали (предварительно натянутая рамная конструкция) или полиуретана; -надежный вибрационный привод; -сотрясательный короб установлен на сверхпрочных пружинных рессорах; -может комплектоваться форсунками для орошения продукта; -стандартные размеры сит (размеры указаны в футах): 2х4, 2х6, 3х6, 4х8, 4х10, 5х10, 5х12. Преимущества: -высокая эффективность классификации в сочетании с высокой частотой вибраций; -эффективное удаление воды из продукта; -надежная конструкция, исключающая протечки материала; -безотказный вибрационный механизм; -простое изменение угла наклона деки при регулировке; - легкость регулирования и простота смены сит; - отсутствие забивки материалом отверстий сит при любых режимах работы; - компактность. Применение: -мокрая классификация тонкого материала в диапазоне от 5мм до 38мкм; -удаление жидкой фазы из угля и его классификация; -удаление мусора и пыли из продукта; -классификация смолы |