Разработка технологии изготовления поковки методом горячей объемной штамповки

Скачать 395.9 Kb. Скачать 395.9 Kb.

|

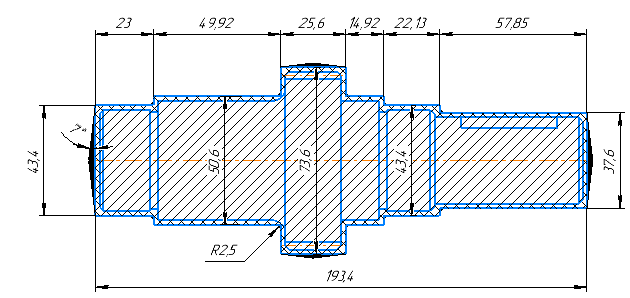

ПРАКТИЧЕСКАЯ РАБОТА 2 РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПОКОВКИ МЕТОДОМ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ Цель работы: ознакомиться с технологическим процессом горячей объемной штамповки при изготовлении поковки на кривошипном горячештамповочном прессе и с методикой расчетов заготовки и штампа. Усилие КГШП можно определить по массе поковки (табл. 2.2). В соответствии с ГОСТ 7505-89 масса М, круглой в плане поковки определяется из выражения М = 1,6т = 1,6*2,5=4 где т – масса детали, кг. Таблица 2.2 Ориентировочные данные для выбора усилия пресса Р в зависимости от массы поковки М  Исходя из массы поковки, из таблице 2.2 мы принимаем номинальное усилие пресса P = 20000 кН Разработка чертежа поковки Исходя из химического состава вала (Стали 50А) делаю вывод, что доля углерода в детали составляет (0,47-0,55%), а значит принимаю группу М2. группа М2 – соответственно свыше 0,35 до 0,65% С и легирующих элементов – свыше 2,0 до 5,0%; Например, для зубчатого вала Vп =1,6 Vд = 1,6* 329,5 = 527,2 где Vд – объем детали. Степень сложности поковки будет: С =Vп/Vф= 0,36 С2 – если оно находится в пределах 0,32 - 0,63; При штамповке на КГШП в открытых штампах (облойная штамповка) получают поковки следующей точности: - Т4 – поковка, круглая в плане типа шестерня; факторы: M1, М2, С2, С3; нагрев – в пламенных печах; предусмотрена осадка заготовок для удаления окалины; Исходный индекс определяется по табл. 2.3. После этого с учетом номинальных линейных размеров детали и шероховатости поверхностей по табл. 2.4 определяют основные припуски на механическую обработку (на сторону).

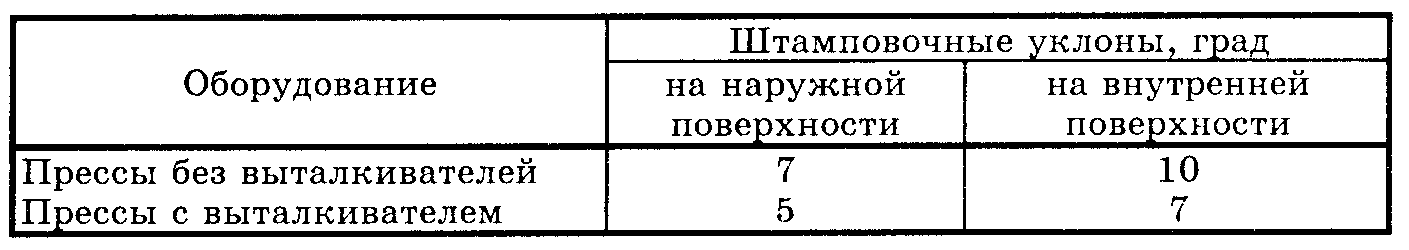

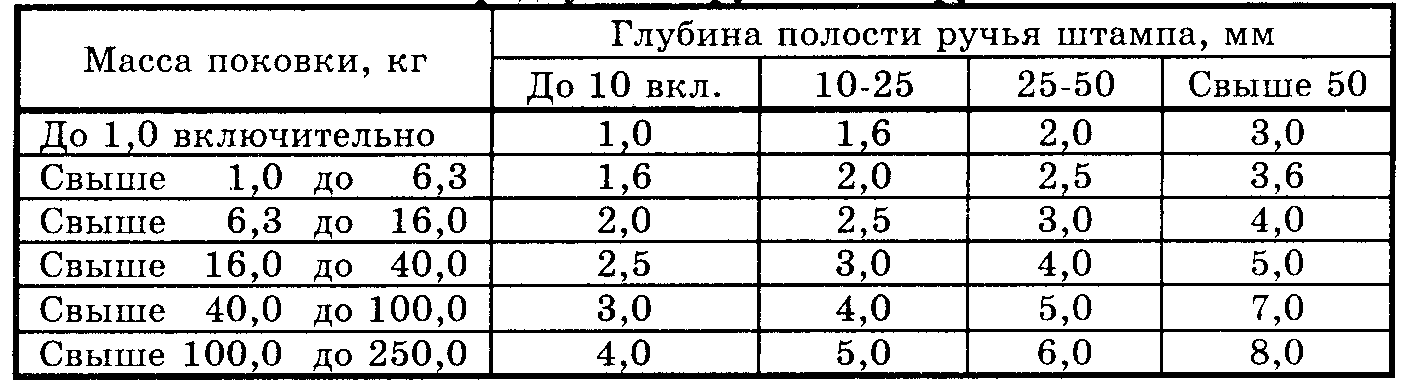

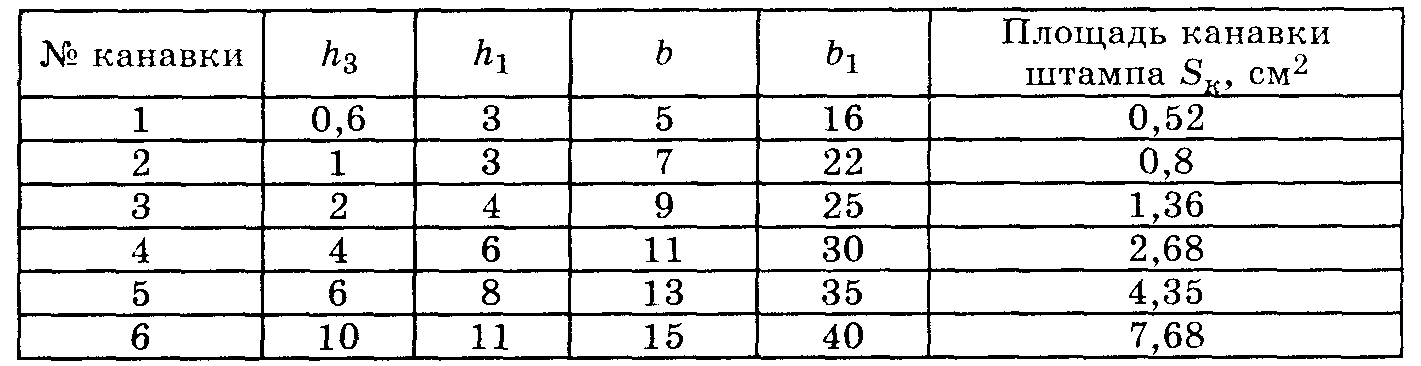

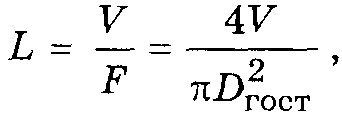

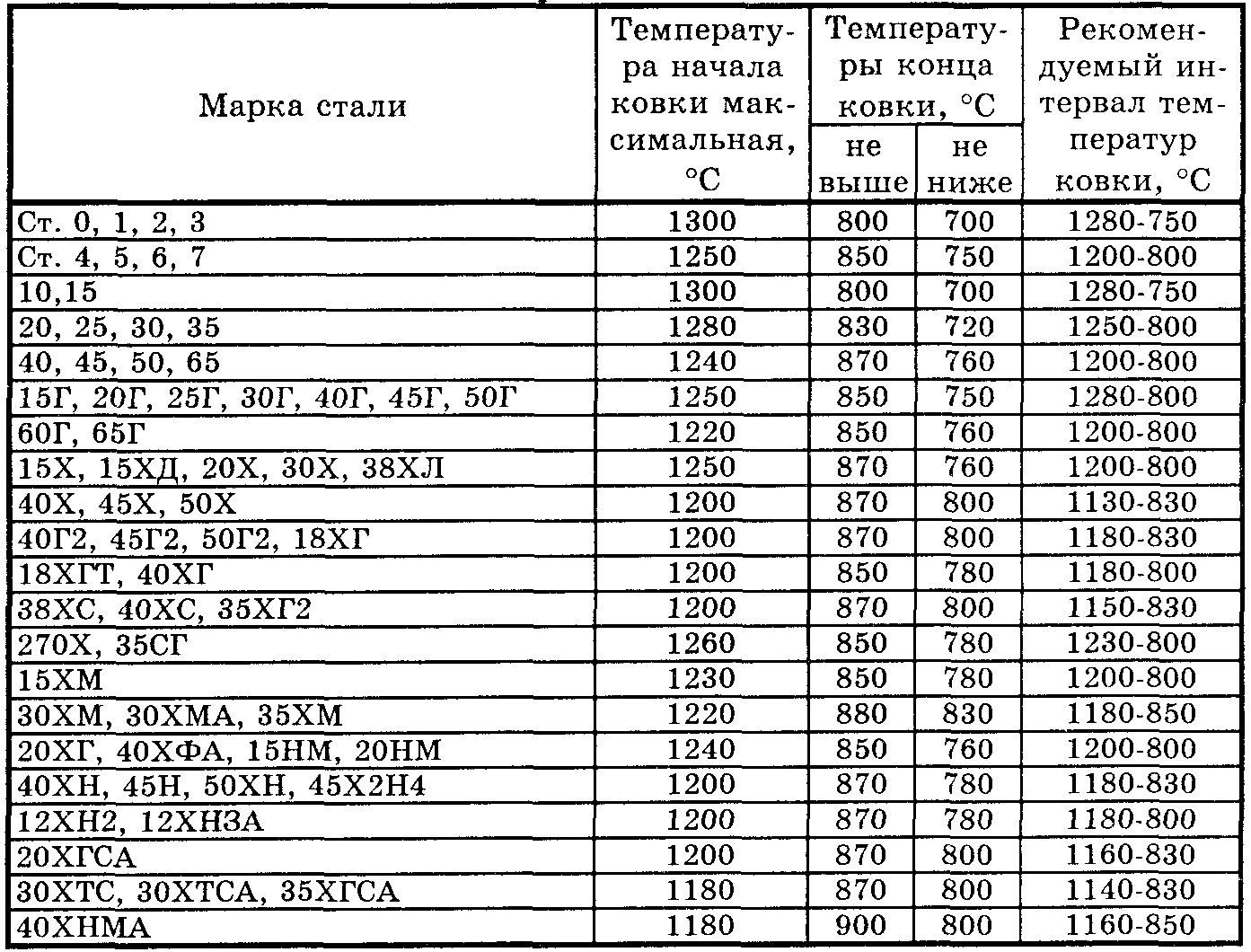

Штамповочные уклоны  Штамповочные углы для вала 7 градусов. Минимальные радиусы закругления в ручьях штампа  Радиус закругления наружных углов для вала составляет 2 градуса.  Размеры полуфабриката для поковки, получаемой протяжкой Полуфабрикатом для получения поковки является отрезок круглого проката. Размеры полуфабриката должны учесть объем металла, идущего на поковку, облой, перемычку, потери на угар. Объем заготовки равен  = (527,2+65,39)*1.01= 598.51 см3 = (527,2+65,39)*1.01= 598.51 см3где V – объем полуфабриката, см3; V1, V2 – объемы поковки и облоя, см3; δ – потери металла на угар, %. Объем поковки V1 = пVд= 1,6*329,5 = 527,2 где Vд – объем детали, см3; п – коэффициент, учитывающий увеличение объема детали на припуск (в среднем п = 1,6). Потери на угар определяют в зависимости от метода нагрева полуфабриката и составляют от 0,3 до 1 % – при нагреве в электронагревательных устройствах и пламенных печах с безокислительным нагревом. Объем облоя (избытка металла) равен V2 = k П S3 = 0,5*48,8*2,68 = 65,39 где k = 0,5 – коэффициент заполнения металлом (облоем) заусеничной канавки; П – периметр поковки в плоскости разъема штампа равный П = 2 (Lп+Dср) = 2*(19,34+5,06) = 48,8 где Lп – длина поковки; Dср – средний диаметр поковки, см; S3 – площадь поперечного сечения облоя, равная площади поперечного сечения заусеничной канавки штампа SK, см3. где dП2– наружный диаметр поковки, см; Заусеничные канавки штампов КГШП стандартизированы. Номер канавки с готовыми размерами выбирают после определения высоты мостика заусеница по зависимости: h3 = 0,015 Lп = 0,015*193,4 = 2,9 ≈ 3 мм Полученное значение округляют до ближайшего из табл. 2.8 и выбирают номер канавки с соответствующими размерами и площадью сечения SK = S3. Таблица 2.8 Размеры заусенечной канавки  Принимаем значение h3=4. Исходя из найденного объема полуфабриката V, находят его диаметр D. Штаповка с протяжкой для обеспечения высокого качества поковки ведется с уковом ук равным 1,3—1,5. При наибольшем диаметре поковки Dмакс площадь максимального сечения будет: Fпок = π D2макс/4 = 3,14*7,362/4 = 42,29 см2 Площадь поперечного сечения исходной заготовки (полуфабриката) должна быть: F = Fпок ук = 42,29*1,4 = 59,20 см2 Тогда диаметр поуфабриката  = =  = 8,68 см = 87 мм = 8,68 см = 87 мм Полученный диаметр округляют до ближайшего по ГОСТ 2590-88: 5; 5,5; 6; 6,3; 6,5; 7; 8; 9; 10; 11 ... и т.д. до 48; 50; 62; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80; 82; 85; 87; 90; 92; 95; 97; 100; далее увеличение на 5 мм до 200 и увеличение на 10 мм до 270 мм.   L=100 D=87 L=100 D=87Исходя из выбранного по ГОСТу диаметра полуфабриката определяют его длину:  = 4*598.51/3.14*8.72 = 10.07 см = 4*598.51/3.14*8.72 = 10.07 смгде Dгост – диаметр заготовки, выбранный в соответствии с ГОСТ 2590-88, мм. Размеры заготовки после осадки Диаметр заготовки после осадки находят из соотношения Doc ≈ Dгост – 10 = 87-10 = 77 мм где dпок – максимальный диаметр поковки, мм. Это позволяет после осадки заготовку разместить в ручье штампа. Высоту осаженной заготовки находят, как  = 10.07*8,72/7,72 = 12.85 см = 10.07*8,72/7,72 = 12.85 смОпределение температурного режима под штамповку Температурные интервалы штамповки углеродистых и легированных сталей  ??? Недогрев приводит к снижению пластичности по сечению (сердцевина заготовки имеет более низкую пластичность, чем наружные слои). Перегрев – интенсивный рост зерна при температурах, близких к линии солидус. Перегретый металл имеет крупнозернистую структуру, что снижает пластичность. Данный деффект исправляется отжигом. Пережог – окисление по границам зерен при температуре, близкой к линии солидус. Это неисправимый брак. Конструирование штампа Конструирование ручьев штампа следует выполнять, выбрав нормализованную призматическую вставкум исходя из размеров зеркала вставки В·L1, в которую должна вписываться окружность диаметромD (максимальный диаметр горячей поковки, мм): В = D + 40 = 75+40 = 115 Размеры ручья штампа определяются по размерам горячей поковки. Точный ее размер с учетом усадки равен D = dпок (1 +αt) =73,6*(1+22*10-6*870) = 75 мм где dпок – размер холодной поковки, мм; α – коэффициент расширения металла поковки (при усадке 1,5 %), в диапазоне температур ковки для сталей принять равным 22∙10-6 г-1; t – температура конца штамповки.  Назначение операции осадки? Назначение осадки: увеличение поперечного сечения заготовки подготовка заготовки перед прошивкой с целью получения меньшей высоты и плоских параллельных торцов подготовка заготовки к последующей вытяжке с целью повышения степени укова улучшение макроструктуры поковки Сколько ручьев в разработанном Вами штампе? 4 ручья. Протяжной ручей, подкатной ручей, предварительный ручей, окончательный ручей. Какие факторы влияют на величину припуска? Факторы, влияющие на величину припуска. Величина назначаемого припуска зависит от размера поврежденного поверхностного слоя, т. е. от толщины корки для литых заготовок, от глубины обезуглероженного слоя – для проката, от величины поверхностных неровностей – раковин, трещин и т. п., а также от неизбежных технологических погрешностей, возникающих при обработке заготовки – отклонений геометрической точности станка, погрешности установки заготовки и др. От каких факторов зависит температурный режим штамповки? Температурный режим штамповки зависит в основном от химического состава металла и от других свойств, определяемых этим составом. 5) От чего зависит величина штамповочных уклонов? Величина штамповочного уклона зависит от глубины полости или высоты выступа в штампе. 6) В чем состоит преимущество применения универсальных блоков со сменными ручьевыми вставками? Преимущество заключается в том, что он универсальный и может применять несколько сменных ручьевых вставок 7) Чем обосновываются при выборе числа ручьёв штампа? Количество ручьев штампа зависит от формы поковки: чем сложнее поковка, тем больше ручьев. 1) Осадка – операция перед штамповкой для приближения диаметра исходной заготовки к диаметру изделия (увеличения диаметра за счет уменьшения высоты), а также для разрушения и удаления окалины (пленки оксидов железа) с поверхности нагретой заготовки. 2) Возможно штамповка производится в четыре перехода: осадка, фасонирование, предварительная и окончательная штамповка. Чем меньше отношение глубины полости к ее ширине, тем меньше уклон. |