курсовая работа по ТГС. Козлова 2018. Разработка транспортногрузовых комплексов для переработки различных грузов

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

|

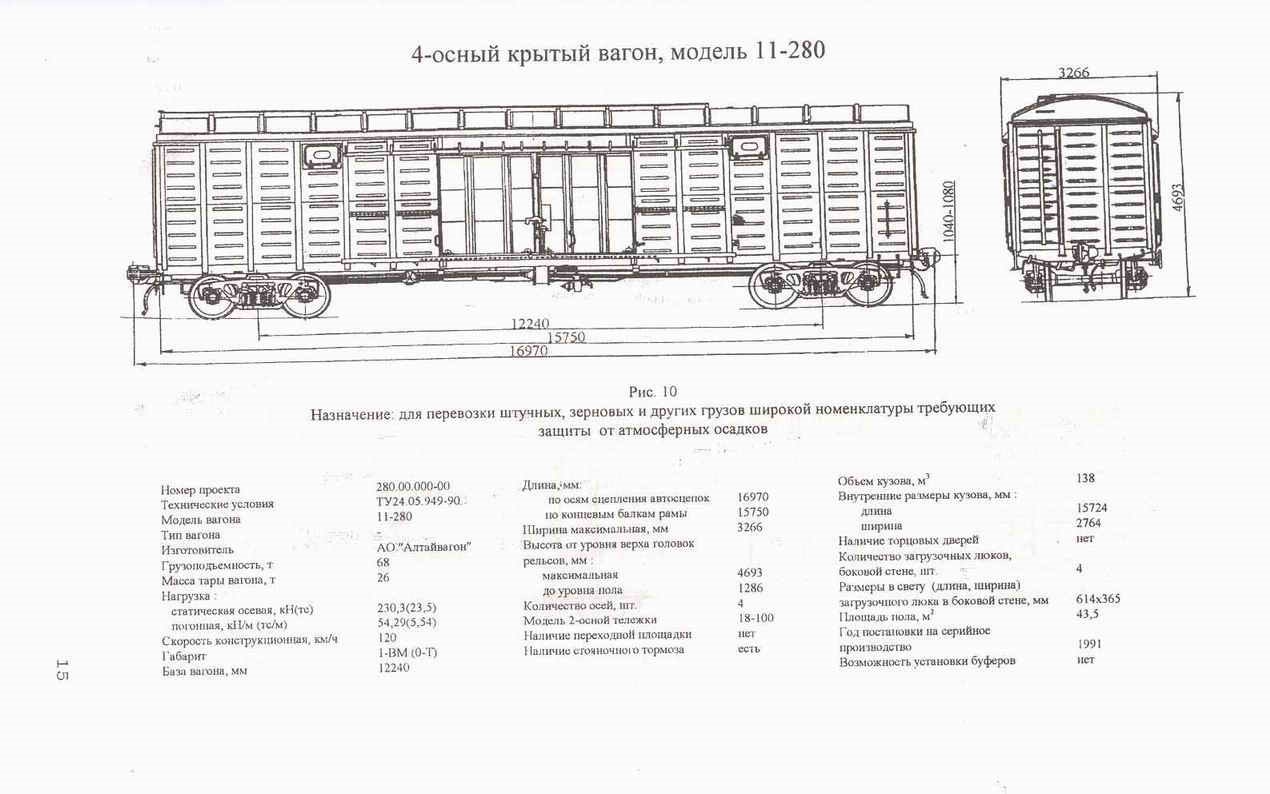

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (СамГУПС) Кафедра «Технологии грузовой и коммерческой работы, станции и узлы» КУРСОВАЯ РАБОТА по дисциплине «Транспортно-грузовые системы» на тему «Разработка транспортно-грузовых комплексов для переработки различных грузов» Выполнил: ст.гр. ЭЖД-71 Козлова М.А Шифр: 1710-Д-91 Проверил: Шишкина С.Н. Самара 2018 Содержание САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ 1 (СамГУПС) 1 Введение 4 1 Выбор типа подвижного состава для перевозки заданных грузов 5 1.1 Основные требования, предъявляемые к подвижному составу 5 1.2 Технико-экономические показатели грузовых вагонов 6 2 Определение объёмов работы транспортно-грузового комплекса 13 2.1 Расчёт суточного грузопотока 13 2.2 Расчёт суточного вагонопотока 14 3 Разработка вариантов транспортно-грузовых комплексов 17 3.1 Выбор схемы транспортно-грузового комплекса 17 3.2 Технология выполнения погрузочно-разгрузочных работ 19 4 Определение основных параметров складских сооружений 21 4.1 Выбор типа склада 21 5 Определение потребного количества подъемно-транспортных машин 27 ВведениеНа пути от грузоотправителя до грузополучателя грузы проходят многие операции: перегрузку, временное хранение, сортировку, комплектацию на складах различного типа в зависимости от назначения предприятий и др. Перечисленные процессы могут быть успешно организованы в рамках транспортно-грузовой системы (ТГС). ТГС железнодорожного транспорта представляет собой совокупность транспортных и перегрузочно-складских объектов – транспортно-грузовых комплексов (ТГК), предназначенных для доставки грузов из пункта отправления в пункт назначения. Одной из важных задач железнодорожного транспорта России является повышение производительности труда и снижение потребности в рабочей силе за счет внедрения комплексной механизации и автоматизации погрузочно-разгрузочных работ, которые являются достаточно трудоемкими и дорогостоящими. Цель курсовой работы – выбрать тип подвижного состава для перевозки заданных грузов; определить объемы грузо- и вагонопотоков; рассчитать число подъемно-транспортных машин; выбрать наиболее рациональный вариант транспортно-грузового комплекса для одного из заданных грузов на основе технико-экономического обоснования; рассмотреть вопросы, связанные с автоматизацией погрузочно-разгрузочных работ и складских операций, а также основные положения техники безопасности при их выполнении. 1 Выбор типа подвижного состава для перевозки заданных грузов1.1 Основные требования, предъявляемые к подвижному составуПо железным дорогам перевозится широкая номенклатура грузов, для этого используются различные типы вагонов. Выбор типа подвижного состава для погрузки и транспортировки к месту выгрузки конкретного груза является важнейшей задачей, поскольку от этого зависит сохранность груза, потребное количество вагонов, правильность выбора подъемно-транспортных машин (ПТМ) и других устройств для выполнения грузовых операций. Грузовые вагоны различаются по назначению, конструкции, грузоподъемности и числу осей, а парк грузовых вагонов, в свою очередь, состоит из универсальных, предназначенных для перевозки широкой номенклатуры грузов, и специализированных – для перевозки определенных грузов. В крытых универсальных вагонах на склады могут доставляться как тарно-штучные грузы, так и сыпучие (насыпные), требующие защиты от атмосферных осадков. На открытом подвижном составе (полувагоны, платформы) перевозятся тяжеловесные, контейнеры, металлопрокат, навалочные, сыпучие и некоторые другие грузы. К специализированным относятся следующие вагоны: – цистерны для перевозки наливных грузов (темные и светлые нефтепродукты, спирт, растительное масло, аммиак, кислоты, щелочи и т. п.); – саморазгружающиеся (вагоны-самосвалы) для железной руды, угля, кокса, гравия, щебня и т. д.; – вагоны с боковым способом разгрузки для грузов, затаренных в мешках, например, химические удобрения, цемент и т. п.; – думпкары и хопперы для сыпучих и пылевидных грузов, например, соль, известь, удобрения, пшеница и т. п.; – изотермические и рефрижераторные вагоны для скоропортящихся грузов, требующих соблюдения определенного температурного режима (мясо, рыба, овощи, фрукты и др.); – длиннобазные фитинговые платформы для крупнотоннажных контейнеров; – двухъярусные платформы, крытые вагоны-сетки, вагоны-ракетовозы для перевозки автомобилей. Выбор подвижного состава следует осуществлять на основе технико-экономических показателей, отражающих конструктивные особенности вагонов. 1.2 Технико-экономические показатели грузовых вагоновВагоны грузового парка характеризуют следующие показатели: число осей, грузоподъемность, масса тары вагона, объем кузова, площадь пола, длина вагона по осям сцепления автосцепок, внутренняя длина, ширина и высота, база вагона и др. При выборе подвижного состава наиболее важным показателем является грузоподъемность вагона – максимально допустимая (конструкцией) загрузка вагона в тоннах, установленная с учетом полного обеспечения безопасности движения поездов. Чтобы обеспечить полное использование грузоподъемности, при выборе типа подвижного состава следует установить наиболее целесообразное (в зависимости от рода груза) соотношение грузоподъемности и объема кузова вагона. Существует два понятия объема кузова: – полный (геометрический) – равен произведению ширины вагона на его длину и высоту; – погрузочный (полезный) – часть полного объема, которая реально может быть использована для загрузки определенным родом груза. В первом разделе курсовой работы студенту необходимо изучить характеристики выбранного типа подвижного состава для заданных грузов, привести чертежи вагонов с указанием их основных эксплуатационных особенностей.  Рисунок 1.1- 4-осный крытый вагон, модель 11-280 для перевозки химматериалов  Рисунок 1.2- 4-осная платформа для крупнотонажных контейнеров, модель 13-9007 для перевозки 40 ф Рисунок 1.3- 40осный крытый вагон-хоппер, модель 19-3054 для перевозки зерна кукурузы   Рисунок 1.4- 4-осная цистерна, модель 15-1566-07 для перевозки керосина 2 Определение объёмов работы транспортно-грузового комплекса2.1 Расчёт суточного грузопотокаВ данном подразделе необходимо определить суточный грузопоток по прибытии и отправлении для всех грузов, т, по заданным объемам годового грузопотока согласно формуле

где  – годовой грузопоток, т (принимается согласно заданию на курсовую работу); – годовой грузопоток, т (принимается согласно заданию на курсовую работу); – коэффициент неравномерности прибытия или отправления грузов. – коэффициент неравномерности прибытия или отправления грузов.Под грузопотоком понимается количество груза (т, шт.,  и т. д.), перемещаемого по заданному направлению или через данный грузовой пункт, в одну сторону за определенный период времени (ч, сут, мес и т. д.). и т. д.), перемещаемого по заданному направлению или через данный грузовой пункт, в одну сторону за определенный период времени (ч, сут, мес и т. д.).Коэффициент неравномерности зависит от рода груза, ритмичности его производства и поставок, характера производственного процесса, в котором он участвует. Расчеты Суточный грузопоток:  т т т т т т т т2.2 Расчёт суточного вагонопотокаСуточный вагонопоток определяется для всех заданных грузов отдельно по прибытии и отправлении, исходя из ранее подсчитанного суточного грузопотока и технической нормы загрузки вагона, за исключением контейнеров, по формуле

где  – техническая норма загрузки вагона, т. – техническая норма загрузки вагона, т.Под технической нормой загрузки понимается максимальное количество груза, которое может быть погружено в данный тип вагона с учетом наилучшего использования его вместимости и грузоподъемности. Для тарно-штучных грузов норма загрузки в среднем может быть принята от 40 до 45 т, для тяжеловесных грузов и металлов – по грузоподъемности вагона, а для лесных и зерновых – в зависимости от типа подвижного состава, породы леса и натурной массы зерна. Потребное количество подвижного состава для транспортировки контейнеров зависит от суточного условного контейнеропотока из среднетоннажных и крупнотоннажных контейнеров. Поэтому необходимо первоначально рассчитать их количество для каждого типа отдельно по прибытии и отправлении по формуле:

где  – техническая норма загрузки контейнера. – техническая норма загрузки контейнера.Далее вычисляется количество условных среднетоннажных и крупнотоннажных контейнеров. Для класса среднетоннажных контейнеров условной единицей является контейнер массой брутто 3 тонны. Для класса крупнотоннажных контейнеров – контейнер массой брутто 20 тонн.

где  – доля контейнеров i-го типа (по массе брутто); – доля контейнеров i-го типа (по массе брутто); - коэффициент перевода физических контейнеров в условные; для среднетоннажных контейнеров - коэффициент перевода физических контейнеров в условные; для среднетоннажных контейнеров  , ,  ; для крупнотоннажных контейнеров ; для крупнотоннажных контейнеров  , ,  , ,  . .Количество порожних контейнеров определяется из разницы прибывающих  и отправляющихся и отправляющихся  контейнеров, при превышении прибытия над отправлением по формуле контейнеров, при превышении прибытия над отправлением по формуле

Соответственно, если отправление преобладает над прибытием, то число порожних контейнеров будет равно разнице между отправлением и прибытием. Суточный вагонопоток N для транспортировки контейнеров определяется по формуле

где  – количество условных контейнеров в выбранном типе подвижного состава. – количество условных контейнеров в выбранном типе подвижного состава.Для навалочных и сыпучих грузов, перевозимых без тары, суточный вагонопоток определяется по следующей формуле:

где  – объемная масса груза (плотность), т/ – объемная масса груза (плотность), т/ ; ; – полный объем кузова, – полный объем кузова,  (принимается в соответствии с размерами (принимается в соответствии с размерамивыбранного подвижного состава). Результат, полученный в знаменателе формулы (2.7) не должен превышать грузоподъемность вагона  , т. е. должно выполняться условие , т. е. должно выполняться условие  ≤ ≤  . В противном случае следует пересчитать величину объема кузова, который может быть реально использован под загрузку – полезный объем . В противном случае следует пересчитать величину объема кузова, который может быть реально использован под загрузку – полезный объем  , исходя из грузоподъемности , исходя из грузоподъемности  и плотности груза и плотности груза  . .Расчеты       Результаты расчетов суточного грузо- и вагонопотоков по каждому наименованию груза необходимо представить по форме таблицы 2.1. Таблица 2.1 – Суточные грузо- и вагонопотоки

3 Разработка вариантов транспортно-грузовых комплексов3.1 Выбор схемы транспортно-грузового комплексаТранспортно-грузовым комплексом (ТГК) называется специально оборудованный и оснащенный современными технологическими решениями и техническими средствами объект, предназначенный для переработки конкретных грузопотоков с целью наиболее эффективного дальнейшего их транспортирования или использования. Таблица 3.1 – Сочетания элементов ТГК для навалочных (сыпучих) грузов открытого хранения

Примечание: Ш – штабельное хранение; АВ – автопогрузчик; ЭВ – электропогрузчик; КК – козловой кран; КМ - мостовой кран; ПБ – полубункер; ГК – грейферный кран; ЭО – экскаватор; ТО – одноковшовый погрузчик (колесный, гусеничный); ГК-Б – погрузчик с грейферным ковшом через бункер; БПУ – бункерное погрузочное устройство (погрузка конвейером через бункер); СР-специализированный резервуар, обычно круглой формы,СЕ-специализированная емкость. В курсовой работе студенту необходимо выбрать и начертить типовую схему ТГК для каждого заданного груза с учетом используемых транспортных средств, подъемно- транспортных машин и складов. Типы используемых ПТМ, а также складов необходимо выбрать в соответствии с родом груза. При этом на схеме необходимо выделить три основных участка: первый – участок выгрузки грузов из выбранного типа подвижного состава, необходимо указать способ и устройство для выгрузки вагонов, очистки от остатков груза; второй – зона хранения, следует указать тип склада и способ складирования груза; третий – участок выдачи груза, приводится способ и устройства для передачи груза на транспортные средства. 3.2 Технология выполнения погрузочно-разгрузочных работСогласно выбранной схеме ТГК в курсовой работе необходимо дать краткое описание технологии работы с заданными грузами. Технология выполнения погрузочно-разгрузочных работ (ПРР) в местах общего пользования станции разрабатывается с учетом требований типового технологического процесса работы грузовой станции применительно к основным видам грузов на базе типовых схем, с учетом имеющихся и перспективных способов организации работ. При выборе технологии ПРР должны учитываться: – основные физико-химические характеристики грузов; – габаритные размеры, масса и конфигурация грузов; – условия размещения и хранения в транспортных средствах (вагонах, кузовах автомобилей), а также в складах или на открытых площадках; – перечень и характеристика имеющегося подъемно-транспортного, складского и вспомогательного оборудования; – количество рабочих, участвующих в технологическом процессе. Описание должно включать в себя следующее: – подготовительные операции перед погрузкой (выгрузкой); – последовательность погрузки (выгрузки) в транспортные средства; – порядок формирования (расформирования) штабеля или укладки (съема) грузов на стеллажи; – условия обеспечения сохранности груза при транспортировке, производственной безопасности и охраны окружающей среды. Следует также учесть, что типовая схема ТГК с тарно-штучными грузами предусматривает применение малогабаритных дизельных автопогрузчиков и электропогрузчиков, в том числе с кабельным питанием, сменными грузозахватными приспособлениями, стандартных поддонов и оснащение складов для складирования и хранения. Тяжеловесные, длинномерные, лесные грузы и металлы обычно хранят на открытых площадках, реже в крытых складах. При выгрузке на площадку тяжеловесные грузы укладываются на подкладки. Для переработки таких грузов необходимо использовать автопогрузчики с боковым расположением вил, различные виды кранов мостового типа, стреловые краны. В качестве типовой схемы для переработки среднетоннажных контейнеров рекомендуется схема, которая включает двухконсольные краны (грузоподъемностью 5–6 т, пролетом 16 м), оборудованные автостропом с поворотной головкой, и площадку с нумерацией контейнеромест. Переработка крупнотоннажных контейнеров организуется на специализированных открытых площадках, оборудованных козловыми кранами грузоподъемностью, как правило, от 24 до 32 т на захвате, пролетом 25 и 32 м, а также фронтальными погрузчиками грузоподъемностью до 45 т типов: «Кальмар», «Хайстер», «Валмет» и др., оснащенными автоматическими захватами – спредерами. 4 Определение основных параметров складских сооружений4.1 Выбор типа складаПо роду перерабатываемых грузов можно выделить склады для тарно-штучных, контейнеров (контейнерные терминалы), сыпучих (закрытые и открытые), жидких (наливных), металлов, лесных, тяжеловесных, скоропортящихся и опасных грузов. При этом необходимо учесть, что для хранения тарно-штучных, ценных и боящихся атмосферных воздействий грузов рекомендуется применять крытые склады с наружным или внутренним расположением погрузочно-разгрузочных путей и внешним расположением автоподъездов. Для контейнеров в местах их перегрузки с одного вида транспорта на другой при кратковременном хранении создаются контейнерные пункты со специальными открытыми складами (контейнерные площадки), которые разделяют на грузовые, грузосортировочные и сортировочные. Для ускорения грузовых операций контейнерные площадки специализируют по отправлению и прибытию, а отдельные участки делят на секции по направлениям и станциям назначения. Такие грузы, как металлы, тяжеловесные (масса одного места более 0,5 т) и длинномерные (длиной более 1500 мм) хранят на низких открытых площадках с твердым асфальтобетонным покрытием. Следует заметить, что грузы, качество которых ухудшается под воздействием атмосферных осадков, располагают, как правило, под навесом или в крытом складе. Для навалочных и сыпучих грузов (уголь, кокс, руда, щебень, гравий, песок), перевозимых в полувагонах, предусматривается хранение на открытых площадках. Для выгрузки насыпных грузов в зависимости от вида грузовых операций необходимо выбрать: бункерную установку, повышенный путь или приемные устройства траншейного типа. Сыпучие грузы, которым требуется защита от атмосферных осадков (цемент, минеральные удобрения, зерновые грузы), и перевозимые насыпью в крытых и специализированных вагонах следует перерабатывать в крытых складах, бункерах, силосах, элеваторах. Круглый лес и пиломатериалы перерабатываются и хранятся в штабелях на открытых площадках, причем вторые при необходимости накрываются, например, брезентом. 4.2 Определение площади и геометрических размеров транспортно-грузового комплекса Основные параметры склада (площадь, длина, ширина, высота, размеры площадок, погрузочно-разгрузочных фронтов) определяются в зависимости от типа склада, его режима работы, рода груза, суточного грузопотока, средств механизации и технологии производства работ. Различают общую, полезную и дополнительную площади склада. Общая площадь – это площадь всего складского помещения, полезная – занятая непосредственно под хранением (стеллажами, штабелями, закромами, бункерами и другими приспособлениями для хранения грузов), а дополнительная – занятая проездами и проходами, подъемно-транспортным оборудованием, приемочными и отпускными площадками, служебными и бытовыми помещениями. Площадь склада может быть определена методами: удельных нагрузок; коэффициента заполнения объема; элементарных площадок; технологической компоновки. Следует отметить, что некоторые сыпучие грузы (цемент, минеральные удобрения, зерновые и т. п.) должны храниться в силосных и элеваторных складах, так как относятся к грузам закрытого хранения. Поэтому для данных грузов необходимо рассчитать минимальный запас, требуемый для того, чтобы затраты на сооружение склада были наименьшими. Наиболее эффективным складом следует считать такой, который имеет минимальную вместимость и в то же время обеспечивает прием прибывающих грузов и передачу на другой вид транспорта. В курсовой работе площадь склада F, м2, для навалочных грузов может определяться методом удельных нагрузок (на 1 м2 площади пола) по формуле:

Объем груза, который необходимо хранить в бункерах, силосах и элеваторах, вычисляется следующим образом:

где E – расчетная вместимость склада, м3; ρ – объемная масса груза, т/м3. Вместимость склада определяется по формуле:

Рассчитав вместимость склада, следует принять ее значение равной ближайшему значению вместимости типового склада. В дальнейших расчетах следует использовать типовое значение вместимости E . И наконец, число силосных (элеваторных) башен рассчитывается следующим образом:

где ec – емкость одной силосной (элеваторной) башни круглой или квадратной формы, м3. Для башни круглой формы ec вычисляется по формуле:

где D – диаметр силоса, D = 6 м; Нс – полезная высота силоса, до 30 м; φ – коэффициент заполнения силоса, принять φ = 0,95 ÷ 0,98; ρ – объемная масса груза, т/м3. Для башни квадратной формы ec определится:

где а – длина стороны башни, а = 4 м. После расчета площади склада необходимо определить его ширину и длину. Ширина зависит от рода груза, типа склада, средств механизации и технологии производства погрузочно-разгрузочных работ. Так, например, стандартную ширину крытых складов Вскл рекомендуется принять равной 15, 18, 24, 30, 36 и 48 м. Далее необходимо определить длину склада Lскл , м, по формуле:

Полученную длину склада необходимо сравнить с длиной погрузочно-разгрузочного фронта Lфр , м, при этом необходимо учесть, чтобы все одновременно подаваемые вагоны могли разместиться вдоль складского сооружения, т. е. должно соблюдаться условие:

Погрузочно-разгрузочным (грузовым) фронтом называется часть железнодорожного пути транспортно-грузового комплекса, предназначенная непосредственно для погрузки и выгрузки грузов из транспортных средств, оснащенная комплексом устройств и погрузочно-разгрузочных машин. От грузового фронта следует отличать фронт подачи, который представляет собой часть железнодорожного пути транспортно-грузового комплекса, используемую для размещения группы одновременно подаваемых вагонов. Существуют точечные грузовые фронты (одновременно обрабатывается один вагон), многоточечные (одновременно производится погрузка или выгрузка нескольких вагонов в разных точках погрузочно-разгрузочного пути) и сплошные (погрузку-выгрузку выполняют с группой вагонов одной подачи сразу по всей длине грузового фронта, и вагон этой подачи не перемещается по фронту). При механизированном способе выполнения погрузочно-разгрузочных работ размер фронта погрузки-выгрузки для тяжеловесных, лесных грузов, металла, контейнеров определяется исходя из числа и производительности ПТМ. Фронт для грузов, требующих хранения в крытых складах, определяется числом дверей в складе. В курсовой работе длина погрузочно-разгрузочного фронта определяется по формуле:

где  – длина вагона принятого типа по осям сцепления автосцепок, м; – длина вагона принятого типа по осям сцепления автосцепок, м;N – суточный вагонопоток, ваг.; z – число подач в сутки (выбирается по заданию преподавателя); a – удлинение фронта, учитывающее размещение локомотива или других маневровых средств, принять 50 м. Для навалочного груза:   Е = 863 ⋅ (1 – 0,1) ⋅ 3 = 2330,1 т; Ближайшее значение вместимости склада равно 3000 т.   Вскл = 18м;   99,6 ≥ 59,3. Если условие неравенства (4.8) не выполняется, то необходимо изменить длину или ширину, а значит, и площадь склада. Все результаты расчетов необходимо представить по форме таблицы 4.1. Таблица 4.1 – Размеры складских сооружений

5 Определение потребного количества подъемно-транспортных машинПотребное количество погрузочно-разгрузочных, грузоподъемных либо транспортирующих машин зависит от мощности перерабатываемого грузопотока т от производительности машины:  где  эксплуатационная производительность ПТМ, т/ч; эксплуатационная производительность ПТМ, т/ч; коэффициент, учитывающий дополнительные операции, выполняемые ПТМ, коэффициент, учитывающий дополнительные операции, выполняемые ПТМ,   время работы транспортно-грузового комплекса в течение суток, ч; время работы транспортно-грузового комплекса в течение суток, ч; время нахождения ПТМ в ремонте, время нахождения ПТМ в ремонте,  суток (продолжительность выходных и праздничных дней в течении года не учитывается, так как принимаем, что ТГК работает круглосуточно без выходных и праздничных дней). суток (продолжительность выходных и праздничных дней в течении года не учитывается, так как принимаем, что ТГК работает круглосуточно без выходных и праздничных дней). Эксплуатационная производительность  представляет собой количество грузов, которое может переработать ПТМ за один час с учетом как внутрисменных организационно-технических перерывов в работе, так и простоев, обусловленных плановыми техническими обслуживаниями и ремонтами в течение года. представляет собой количество грузов, которое может переработать ПТМ за один час с учетом как внутрисменных организационно-технических перерывов в работе, так и простоев, обусловленных плановыми техническими обслуживаниями и ремонтами в течение года.Эксплуатационная производительность ПТМ рассчитывается по формуле:  где  техническая производительность ПТМ, т/ч или шт./ч; техническая производительность ПТМ, т/ч или шт./ч; коэффициент использования ПТМ по времени в течение 1 часа, принимается 0,7÷0,8; коэффициент использования ПТМ по времени в течение 1 часа, принимается 0,7÷0,8; коэффициент использование грузоподъемности; коэффициент использование грузоподъемности;  масса груза, перемещаемая рабочим органом машины за один цикл; масса груза, перемещаемая рабочим органом машины за один цикл; грузоподъемность ПТМ. грузоподъемность ПТМ.Техническая производительность ПТМ отражает проектную (паспортную) производительность машины при ее максимальной загрузке за один час непрерывной работы при заданных условиях. Для машин непрерывного действия техническая производительность т/ч, определяется в зависимости от рода груза и ПТМ, а именно: для ленточных конвейеров, перемещающих сыпучие грузы: – для плоской ленты Птех = 150 ⋅ В2 ⋅ ρ ⋅ υ; (5.4) – для желобчатой ленты Птех = 300 ⋅ В2 ⋅ ρ ⋅ υ , (5.5) где B – ширина ленты, принять 500; 650; 800 мм; υ – скорость движения ленты, принять 0,6÷1,6 м/с; Произведем расчет потребного количества подъёмно-транспортных машин для переработки навалочного груза (семена хлопчатника). Техническая производительность ПТМ:  Коэффициент использования грузоподъемности ПТМ:  Эксплуатационная производительность ПТМ:  Потребное количество ПТМ:  Для выбора наиболее выгодного варианта комплексной механизации и автоматизации берём конвейер с другими техническими характеристиками. Техническая производительность ПТМ:  Коэффициент использования грузоподъемности ПТМ:  Эксплуатационная производительность ПТМ:  Потребное количество ПТМ:  Результаты расчетов сводятся в таблицу 5.1. Таблица 5.1 - Определение потребного количества подъемно-транспортных машин

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||