Балансировка турбин. Балансировка роторов турбин. Реферат по дисциплине Сборка, монтаж и ремонт газоперекачивающих агрегатов

Скачать 163.49 Kb. Скачать 163.49 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»  Инженерная школа энергетики НОЦ И.Н. Бутакова Направление подготовки: 13.03.03 Энергетическое машиностроение Профиль: Агрегаты газоперекачивающих станций Балансировка роторов турбин реферат по дисциплине: «Сборка, монтаж и ремонт газоперекачивающих агрегатов»

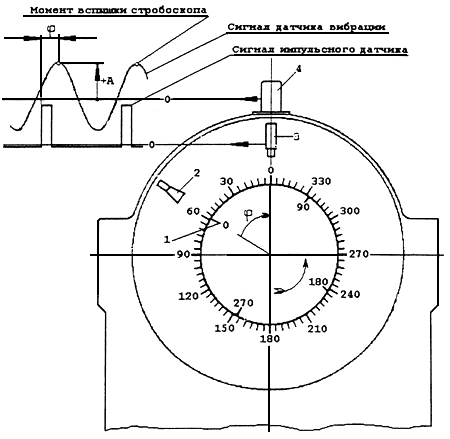

Томск - 2023 Оглавление1 БАЛАНСИРОВКА 3 2 ВИБРАЦИОННЫЕ ИЗМЕРЕНИЯ 3 3 БАЛАНСИРОВКА ВАЛОПРОВОДОВ 8 4 НОРМИРОВАНИЕ ВИБРАЦИИ ГАЗОВЫХ ТУРБИН 13 5 СРЕДСТВА БАЛАНСИРОВКИ 16 6 ОЦЕНКА КАЧЕСТВА БАЛАНСИРОВКИ 19 Список литературы 20 1 БАЛАНСИРОВКА Дисбаланс ротора – это несовпадение геометрического центра и осевой линии массы вращения ротора. Процесс определение значений и углов дисбалансов ротора и уменьшения их корректировкой масс называют балансировкой ротора. Балансировка бывает статическая, моментная и динамическая. При статической балансировке определяют и уменьшают главный вектор дисбалансов обычно в одной плоскости коррекции, проходящей через центр масс. Статическую неуравновешенность можно определить без вращения детали с помощью сил тяжести. Моментная балансировка уменьшает главный момент дисбалансов ротора. Она требует вращения детали и обязательно двух плоскостей коррекции. Динамическую неуравновешенность устраняют балансировкой в двух плоскостях коррекции на низких или высоких частотах вращения. Жесткий ротор можно полностью сбалансировать в двух плоскостях коррекции на любой частоте вращения. Гибкие роторы балансируют на высоких частотах вращения, при которых ротор становится упруго деформируемым. Выбор частот вращения для балансировки, количества плоскостей коррекции зависят от многих факторов, в числе которых в первую очередь наличие критических скоростей в рабочем диапазоне частот вращения. Балансировке подвергают детали, роторы, роторы в собственных подшипниках и опорах, роторы в сборе на месте установки. 2 ВИБРАЦИОННЫЕ ИЗМЕРЕНИЯ При отклонении вибрации турбоагрегата от нормы (т.е. превышении ее) должны быть выполнены специальные испытания по выявлению ее причин и зависимости от различных факторов. В тех случаях, когда установлено, что вибрация является результатом дисбаланса валопровода, балансировка по возможности должна проводиться после устранения всех других причин, влияние которых выявлено в процессе вибрационных испытаний. Если устранение этих причин невозможно либо связано с чрезмерными затратами, то при условии, что они не представляют непосредственной опасности для агрегата, а балансировка в состоянии компенсировать их воздействие на вибрацию, допускается выполнение балансировки и без устранения упомянутых причин. Для обеспечения эффективности балансировки валопровода турбоагрегата следует провести вибрационные измерения, выявить характер распределения дисбаланса и принять оптимальный вариант балансировки. 2.1 Требования к измерениям вибрации и режимам работы 2.1.1 При измерении вибрации необходимо строго соблюдать следующие требования. Измерения вибрации турбоагрегатов при балансировке следует проводить при равных или близких значениях эксплуатационных параметров, от которых зависит вибрационное состояние (так называемые идентичные режимы). При невозможности по эксплуатационным условиям точно соблюдать режимы, при которых измеряется вибрация, нужно принять во внимание, что, как правило, менее зависимыми от режимных факторов являются вертикальные компоненты вибрации опор. В процессе измерений необходимо помнить, что на вибрационное состояние турбоагрегата могут оказывать существенное влияние частота вращения, активная и реактивная нагрузки, ток ротора генератора и параметры его охлаждения, температура статора генератора, параметры свежего пара, пара в отборах и подаваемого на концевые уплотнения, температура смазочного масла и баббитовой заливки опорных вкладышей, тепловое состояние фундамента, температура и вакуум в конденсаторе, температура масла в подшипниках, расцентровка опор, продольные и поперечные перемещения стульев и лап цилиндров, вертикальные перемещения цилиндров, задевания роторов о статорные элементы и др. При заметных изменениях вибрации с частотой вращения в процессе изменений режимов предпочтительнее проводить измерения при наиболее используемом режиме эксплуатации. 2.1.2 Частоту вращения валопровода при измерениях следует поддерживать с точностью не менее ±0,2 Гц. Под нагрузкой это достигается выбором времени суток для выполнения измерений. Изменение частоты вращения в наибольшей степени влияет на вибрацию тех элементов агрегата, резонансная частота которых близка к рабочей частоте вращения. 2.1.3 Температурный режим подшипников следует контролировать по температурам масла на выходе из маслоохладителей и вкладышей, которые необходимо поддерживать с точностью ±(12) °С. 2.1.4 При балансировке на холостом ходу необходимо тщательно контролировать температуру металла цилиндров и пара, подаваемого в концевые уплотнения, и относительные удлинения роторов. Отклонение от требований эксплуатационных инструкций недопустимо, так как может вызвать задевания валопровода о статор, температурное искривление роторов, ослабление посадочных натягов по насадным деталям и, как следствие, ошибки в оценке неуравновешенности. 2.1.5 Требования к режимам активной и реактивной нагрузок при измерении вибрации обусловлены необходимостью соблюдения их идентичности. В некоторых случаях - при выявлении значительной зависимости вибрации от параметров нагрузки - следует определить ее характер путем ступенчатого изменения активной и реактивной нагрузок в диапазонах наибольшего влияния на уровень вибрации. 2.1.6 При балансировке следует контролировать равномерность тепловых перемещений подшипников и цилиндров (т.е. отсутствие задеваний и заклиниваний в соответствующих шпоночных соединениях), а также желательно и деформации поперечных ригелей. 2.1.7 В соответствии с требованиями ГОСТ 25364 параметры вибрации следует измерять на подшипниковых опорах в трех взаимноперпендикулярных направлениях: вертикальном, горизонтально-поперечном и осевом по отношению к оси валопровода турбоагрегата. Поперечные и осевые компоненты вибрации следует измерять на уровне оси валопровода, т.е. вблизи горизонтального разъема, по возможности против середины длин вкладышей подшипников, вертикальные составляющие - на верхних частях крышек подшипников над серединой длины вкладышей. Поперечные компоненты вибрации необходимо измерять с левой стороны подшипниковых опор при правом вращении (если смотреть со стороны регулятора). Если конструкция корпуса существенно затрудняет измерения вибрации с левой стороны, допускаются измерения с правой стороны. Во всех случаях в протоколах измерений должно быть указано, с какой стороны проводились измерения поперечных компонентов вибрации и в какую сторону направлен был вибродатчик при измерениях осевой вибрации. 2.1.8 Точки, в которых измеряется вибрация опор, следует тщательно промаркировать. Повторные измерения в процессе балансировки должны выполняться строго в тех же точках. 2.1.9 Достоверные результаты измерений вибрационных параметров могут быть получены только при обеспечении надежного контакта датчика вибрации и опоры агрегата путем жесткого крепления датчика или использования специальных магнитов, но только на плоских неокрашенных поверхностях; крепление датчиков в обоих случаях должно исключать появление паразитных резонансов до 1000 Гц (рисунок 1). Измерения при свободно лежащем на опоре датчике недопустимы.  Рисунок 1 - Крепление датчика вибрации на опоре 2.1.10 На холостом ходу необходимо выполнить не менее двух циклов измерений на всех опорах в вертикальном, поперечном и осевом направлениях, а также измерения вибрации колец и консоли ротора генератора (если таковая имеется). Первый цикл измерений следует выполнить через 3-5 мин после выхода на рабочую частоту вращения и ее стабилизации, затем выполнить второй цикл измерений. Если сопоставление результатов измерений выявит существенные отличия, то циклы измерений необходимо продолжить до полной стабилизации вибрации. Если стабилизация вибрации не может быть достигнута, то следует попытаться выяснить и устранить причину этого явления, при этом может появиться необходимость включить агрегат в сеть и нагружать его с последующей стабилизацией при каждом балансировочном пуске под нагрузкой. 2.2 Измерения фаз вибрации Фаза вибрации - это угол между подвижной, связанной с вращающимся валом, и неподвижной, связанной со статором, системами координат в момент максимального положительного отклонения точки измерения в направлении измерения (рисунок 2). Ниже для краткости вместо термина "фаза вибрации" используется термин "фаза" (i).  Рисунок 2 - Измерение фазы вибрации при балансировке: - фаза; A - амплитуда оборотной составляющей сигнала датчика вибрации; 1 - нулевая метка; 2 - стробоскоп; 3 - импульсный датчик; 4 - датчик вибрации. 2.2.1 Измерения фазы приборами, имеющими встроенный фазометр, возможны при наличии на роторе импульсной метки или металлического выступа (впадины), которые следует выполнить в соответствии с инструкцией к прибору. Импульсную метку нужно совместить с нулевой меткой, наносимой в соответствии с п.2.2.2 (см. рисунок 2). Импульсный датчик необходимо установить строго вертикально (за исключением фотоэлектрических датчиков опорного сигнала некоторых приборов, ось которых следует устанавливать с небольшим (10-15)° отклонением от вертикали). Но в любом случае пик сигнала импульсного датчика должен строго соответствовать моменту прохождения импульсной меткой нулевого деления на статоре (вертикали). В отдельных типах импортных приборов фаза вибрации измеряется в направлении, противоположном вращению ротора. Во избежание ошибок при нерегулярном использовании таких приборов следует приводить измеренные значения фаз iизм к системе координат, показанной на рисунке 2, используя формулу i = 360° - iизм, а при постоянной работе с ними изменить направление градусной разметки ротора и статора на противоположное. В качестве опорного напряжения вместо импульсного сигнала может быть использовано и гармоническое напряжение, связанное с ротором. Источниками такого напряжения могут являться (в зависимости от типа фазометра) одно- или трехфазные генераторы опорного синусоидального напряжения (ГОН), пониженное напряжение измерительных трансформаторов. При использовании импульсных датчиков или ГОН необходимо убедиться в правильности их подсоединения к измерительному прибору до включения последнего. 2.2.2 При использовании приборов со стробоскопами агрегат следует подготовить к измерению фазы, для чего выполнить специальную разметку ротора и статора (рисунок 3). На открытой и легкодоступной поверхности ротора или его торце необходимо нанести две диаметрально противоположные метки - нулевую ("минус") (она должна совпадать с импульсной меткой) и 180-градусную ("плюс"), устанавливающие подвижную полярную систему координат, в которой отсчет углов осуществляется от нулевого радиуса-вектора в сторону, противоположную направлению вращения. Нулевую и импульсную метки следует связать с характерным конструктивным элементом валопровода (например, серединой наружного токоподвода ротора генератора и т.п.), а ее положение документально зафиксировать. Метки наносят непосредственно у фланца статорного элемента, на фланце же нанести краской или жестко укрепить градусную шкалу (лимб) неподвижной системы координат. Ноль шкалы должен быть расположен наверху, а направление разметки совпадать с направлением вращения ротора. Цена деления шкалы - не более 2°.  Рисунок 3 - Разметка ротора и статора агрегата при измерении фазы вибрации стробоскопическим способом 2.2.3 При использовании стробоскопа на вращающемся роторе следует высветить одну из меток ("+" или "-"), а фазовый угол отсчитать по лимбу на статоре и записать с соответствующим метке символом, при этом знак "-" может быть опущен, например, 95- (или 95), 274+. Значения с символом "+" затем привести к нулю путем добавления к ним 180°. В связи с тем, что стробоскопический способ измерения фаз малопроизводителен, им следует пользоваться лишь при отсутствии альтернативного способа. 3 БАЛАНСИРОВКА ВАЛОПРОВОДОВ Балансировка валопровода представляет последовательность балансировочных пусков. Балансировочным следует считать пуск агрегата с установленным грузом. В него входят достижение режимов, необходимых для выполнения вибрационных измерений, связанных с задачами балансировки, после которых непосредственно следует остановка агрегата, и при необходимости установка корректирующих масс. Пуск агрегата без грузов ("нулевой пуск"), определяющий так называемое исходное вибрационное состояние и необходимость балансировки, не считается балансировочным. Как при нулевом, так и при собственно балансировочных пусках выполняются вибрационные измерения (см. раздел 2), включающие снятие амплитудных и фазовых частотных характеристик и последующий анализ результатов. В рамках каждого пуска (цикла) проводятся балансировочные расчеты с целью определения корректирующих дисбаланс валопровода сосредоточенных масс или их сочетаний с системами симметричных или кососимметричных грузов. 3.1 Балансировка консольного участка ротора генератора Балансировка консольного участка ротора генератора проводится при повышенной вибрации контактных колец одновременно с балансировкой валопровода агрегата. Повышенная вибрация консольной части ротора генератора связана с дисбалансом: - ротора генератора, вызывающим прогиб по второй или третьей форме изгиба, что особенно резко проявляется при близости рабочей частоты вращения к соответствующим резонансным частотам, поэтому повышенная вибрация консоли при удовлетворительном уровне вибрации опор генератора указывает на неправильный выбор плоскостей коррекции (без учета колебаний консоли) при балансировке этого ротора; - самой консоли. При устранении вибрации консоли следует учитывать, что: - Рабочая частота вращения близка к резонансным частотам изгибных колебаний ротора генератора. Устранение колебаний консоли требует использования плоскостей коррекции между опорами ротора генератора и на консоли (компенсация дисбаланса по третьей или второй форме изгиба); - Рабочая частота вращения достаточно удалена от резонансных частот колебаний ротора генератора. При этом, если а) вибрация опор ротора генератора, так же, как и вибрация консоли, имеет повышенные значения, требуется балансировка ротора генератора совместно с консолью; б) вибрация опор ротора генератора удовлетворяет нормам, вибрация консоли повышенная, балансировка осуществляется компенсацией дисбаланса собственно консоли путем установки на нее груза; в) при балансировке установка груза на консоль не влияет на ее колебания, однако изменяет вибрацию опор генератора. Налицо консольная нечувствительная скорость, при которой для снижения вибрации следует изменить плоскости установки балансировочных грузов на консоли. Это связано с тем, что консольная нечувствительная скорость зависит от отношения расстояния между опорами ротора генератора к расстоянию плоскости установки груза на консоли от наиболее удаленной опоры генератора. При балансировке консольного участка следует обеспечить минимум вибрации контактных колец в вертикальной и поперечной плоскостях. 3.2 Оценка влияния ремонтных работ на вибрацию турбоагрегата и технология компенсации дисбаланса во время ремонта Компенсация дисбаланса во время ремонта часто позволяет исключить балансировку турбоагрегата в собственных подшипниках после ремонта или существенно упростить ее. 3.2.1 Перед выводом в ремонт необходимо провести вибрационные исследования турбоагрегата, в ходе которых следует измерить вибрацию на рабочей и резонансных частотах вращения. Если вибрация опор с частотой вращения на рабочей частоте не превышает 32 мкм для турбоагрегатов с рабочей частотой вращения 3000 об/мин и 64 мкм для агрегатов с рабочей частотой вращения 1500 об/мин. Такими операциями обычно являются для турбины - перелопачивание, пересадка дисков и муфт; для генератора - пересадка бандажных колец, насадных вентиляторов, частичная замена лопаток вентилятора; для возбудителя - пересадка коллекторного узла. 3.2.2 Перелопачивание - это технологическая ремонтная операция, важнейший элемент которой - определение моментных весов (развешивание) рабочих лопаток и их распределение по окружности диска. Она не зависит от скорости вращения (тихоходные турбины АЭС, быстроходные турбины ТЭС, АЭС), однако остаточный дисбаланс компенсируется по правилам, изложенным ниже. При отсутствии паза корректирующие массы должны устанавливаться с обеих сторон перелопачиваемой ступени в две ближайшие плоскости коррекции. При их отсутствии необходимо выполнить механическую обработку хвостовиков лопаток в соответствии с требованиями завода-изготовителя. Корректирующие массы следует устанавливать противоположно дисбалансу. При перелопачивании нескольких ступеней корректирующие массы, подсчитанные для компенсации дисбаланса в каждой ступени, следует суммировать в соответствующих плоскостях коррекции. 3.2.3 Перед перелопачиванием ротор следует балансировать на станке, устанавливая временные корректирующие массы в произвольные плоскости. После перелопачивания каждой ступени ротор необходимо снова отбалансировать на станке с установкой постоянных корректирующих масс на ступень. По окончании перелопачивания и балансировки временные корректирующие массы следует снять. Если на перелопачиваемой ступени отсутствует балансировочный паз, допускается установка корректирующих масс в разгрузочные отверстия. Если это невозможно, необходимо провести развешивание лопаток старой и новой ступени и подбором порядка установки новых лопаток добиться, чтобы дисбаланс ступени после перелопачивания не превышал допустимых значений (по ГОСТ 22061, 2 кл. точности). После перелопачивания ступени в этом случае ротор следует отбалансировать, установив корректирующие массы в две ближайшие (слева и справа) от ступени плоскости коррекции (при необходимости поместить корректирующие массы в разгрузочные отверстия). Если ротор турбины подвергается ремонту со снятием всех либо большего количества деталей (муфт и дисков), то наиболее эффективной можно считать ступенчатую балансировку, которая состоит в следующем: при разобранном роторе балансируют вал, затем после посадки каждой массивной детали замеряют бой ротора, чтобы исключить прогиб от посадочного натяга, и далее устанавливают корректирующую массу на посаженною деталь. Небольшие корректирующие массы допускается при этом устанавливать в другие плоскости коррекции. 3.2.4 При пересадке бандажных колец ротора генератора необходимо измерить радиальный бой бандажей и выполнить низкочастотную балансировку на станке с установкой временных корректирующих масс, а затем после окончательной посадки бандажных колец повторно измерить радиальный бой бандажей, при небольших отклонениях полученного значения от первоначального провести повторную балансировку с установкой постоянных корректирующих масс, а при чрезмерных - перенасадку бандажей. 3.2.5 Если вибрация опор при выводе агрегата в ремонт превышает указанные допустимые значения, по данным исследования вибрационного состояния следует выявить возможные причины ее и характер неуравновешенности валопровода. Причины вибрации следует уточнить по результатам ревизии узлов опорных подшипников и обследования валопровода. 3.2.6 При обнаружении во время исследования теплового дисбаланса ротора генератора следует проверить обмотки на отсутствие витковых замыканий, а также продуваемость вентиляционных каналов и устранить дефекты. 3.2.7 При обнаружении отклонений от соосности в соединении роторов и искривлений роторов, превышающих допустимые значения, а также поломок рабочих лопаток необходимо выполнить работы по устранению этих дефектов и последующую балансировку валопровода. 3.2.8 При замене поломанных рабочих лопаток, а также восстановлении бандажей при их обрыве должен быть определен вызванный этим дисбаланс. 3.3 Балансировочные грузы Конструкция устанавливаемых балансировочных грузов должна соответствовать требованиям завода-изготовителя. При установке груза должен быть обеспечен упор в один из конструктивных элементов ротора (выступ, бурт, бандаж ротора генератора, рисунок 4).  Рисунок 4 - Конструкции и способы установки балансировочных грузов (наиболее распространенные варианты) Допустимая масса балансировочных грузов, устанавливаемых на центрирующее кольцо бандажа ротора генератора, определяется заводом-изготовителем. При значительном дисбалансе необходимо проверить и скорректировать положения бандажей. При установке грузов и пробок на бочке ротора генератора для предупреждения самоотвинчивания следует выполнить их стопорение. Пробки (грузы) и заглушки следует промаркировать разными метками. Заглушки следует устанавливать либо во все свободные отверстия, либо по крайней мере в отверстия, противоположные пробкам. Масса заглушек должна быть учтена при определении корректирующих масс. Сверление бочки ротора (диаметр, глубина и шаг) согласовываются с заводом-изготовителем. Результаты работ по установке грузов на бочке должны оформляться протоколом и чертежом развертки. В процессе перемотки роторов генераторов проводится предварительная балансировка голой бочки. Если при этом на ней обнаруживается чрезмерный дисбаланс, то его можно компенсировать подбором материала клиньев с учетом необходимой их плотности (алюминий, аустенитная немагнитная сталь, латунь). 4 НОРМИРОВАНИЕ ВИБРАЦИИ ГАЗОВЫХ ТУРБИН Нормирование вибрации производится в соответствии со стандартами — ГОСТами, ОСТами, ведомственными или заводскими нормами эксплуатации. Существует ряд стандартов, нормирующих вибрацию турбоагрегатов. Нормы на вибрацию практически во всех стандартах прямо или косвенно связаны с размерами либо с массой машин, либо частотой вращения, либо особенностями опорной системы. В качестве основного критерия для вибрации используется среднее квадратическое значение (СКЗ) виброскорости, в мм/с, дополнительным критерием является размах перемещений, в мкм. Многообразие типов газотурбинных установок (стационарные или конвертированные; с подшипниками скольжения, качения, активными магнитными подшипниками) приводит к большому количеству действующих стандартов в области нормирования вибрации данного оборудования. Базовым документом оценки состояния газотурбинного оборудования в газовой промышленности являются нормы вибрации, действие которого распространялось на все турбоагрегаты ПАО «ГАЗПРОМ» (кроме ГТН-25 и нагнетателей отечественного производства, оснащенных системой бесконтактного измерения относительной вибрации вала). Контролируемым параметром в данном документе является СКЗ (среднеквадратическое значение) виброскорости в стандартном диапазоне частот. Уровни вибрации, устанавливаемые нормами вибрации, в зависимости от класса турбоагрегата приведены в табл. 2.3 и 2.4. Для турбоагрегатов, на которые не распространяется действие данного документа, в качестве нормативов выступают данные, рекомендованные заводами-изготовителями. В зависимости от конструктивных особенностей агрегатов устанавливается 6 классов: I — электродвигатели привода ГПА: СТД-4000, СТМ-4000; II — нагнетатели природного газа производства Минэнергомаш; III — ГТУ производства Минэнергомаш: ГТН-6, ГТК-10; IV — НПГ производства Минхимпром: НЦ-196; V — конвертированные судовые двигатели; VI — конвертированные авиационные двигатели. Таблица 2.3 – Качественная оценка вибрационного состояния корпусов подшипников агрегатов (классы I–IV)

Таблица 2.4 – Качественная оценка вибрационного состояния корпусов подшипников агрегатов (классы V–VI)

4.1. В зависимости от интенсивности вибрации узлов ГПА предусмотрены следующие качественные оценки их вибрационного состояния: отлично, хорошо, допустимо, требует принятия мер, недопустимо. Появление новых типов оборудования привело к необходимости введения в действие серии новых ГОСТов, начиная с 2000 года. Для газовых турбин с подшипниками скольжения оценка вибрации также производится по абсолютному значению параметра виброскорости в соответствии с зонами вибрационного состояния (табл. 2.5) в соответствии с ГОСТ Р 52526–2006. Также для газотурбинного оборудования устанавливаются уровни Предупреждение, Останов. Уровень Останов устанавливают в пределах зоны С или D, рекомендуется, чтобы он не превышал в 1,25 раз верхнюю границу зоны С, Предупреждение — в пределах зоны С по согласованию с изготовителем. В некоторых случаях допускается изменение граничных условий для установок, как правило, по требованию изготовителя. Таблица 2.5 – Границы зон вибрационного состояния для установок с частотой вращения от 3000 до 20000 мин–1

Для конвертированных авиационных двигателей с подшипниками качения нормативы зон при измерении вибрации на невращающихся частях устанавливает ГОСТ Р 52526–2006. При этом зоны выделяются следующим образом (именно русскими буквами и только в этом ГОСТе): • зона А — машины, вибрация которых попадает в эту зону, считают пригодными для дальнейшей эксплуатации без ограничения сроков; • зона Б — машины, вибрация которых попадает в эту зону, рассматриваются как непригодные для длительной непрерывной эксплуатации. Эти машины могут функционировать ограниченный период времени, пока не появится подходящая возможность для проведения ремонтных работ; • зона В — уровни вибрации в данной зоне рассматривают как достаточно серьезные, для того чтобы вызвать повреждение машины. Вибрационное состояние конвертированных двигателей определяется в соответствии с табл. 2.6 в зависимости от точки измерения (в области расположения одного или двух роторов). Таблица 2.6 Границы зон вибрационного состояния, основанные на измерении виброскорости корпуса

Уровни Останов и Предупреждение устанавливаются в зависимости от типа оборудования и особенностей его эксплуатации. Для центробежных компрессоров оценка состояния проводится в нормальном режиме работы, определяемом, например, частотой вращения, напряжением питания, скоростью потока, давлением и нагрузкой после достижения ротором и подшипниками машины рабочей температуры. Компрессоры ГПА относятся к группе 1: машины номинальной мощностью более 300 кВт, но не более 50 МВт; электрические машины с высотой оси вращения вала выше 315 мм. Опоры машин по их жесткости в направлении измерения вибрации разделяют на жесткие и податливые (табл. 2.7). Таблица 2.7 Границы зон вибрационного состояния для машин группы 1

Разделение определяется из соотношения между жесткостью машины и фундамента. Если первая собственная частота системы «опора — машина» в направлении измерений превышает основную частоту возбуждения (в большинстве случаев — частоту вращения ротора) по крайней мере на 25 %, такую опору считают жесткой в данном направлении. Все остальные опоры считают податливыми. На практике машинами с жесткими опорами обычно являются крупно- и среднегабаритные электромоторы, как правило, вращающиеся с низкой частотой вращения. К машинам с податливыми опорами относят турбогенераторы или компрессоры мощностью более 10 МВт, а также вертикально установленные машины. 5 СРЕДСТВА БАЛАНСИРОВКИ 4.1 Устройство и принцип действия балансировочных станков В общем случае балансировочный станок содержит балансировочное, приводное, измерительное и корректирующее устройства, а также дополнительные устройства, которые крепят на станине станка. Балансировочное устройство является колебательной системой станка, в которой устанавливается и вращается неуравновешенный ротор. По колебаниям этой системы при балансировке судят о дисбалансах ротора. В современных станках применяют два типа таких устройств: за резонансные и дорезонансные. Зарезонансное балансировочное устройство состоит из двух подвижных опор или платформы и упругих элементов, подвешивающих опоры на станине станка. Жесткость упругих элементов различны в разных направлениях. В станках с горизонтальной осью вращения упругие элементы сравнительно жестки в вертикальном направлении, тогда как в горизонтальном направлении жесткость очень мала и подвеска не препятствует колебаниям. При проектировании и изготовлении зарезонансных станков подбирают массу опор, длину, жесткость подвески и другие параметры балансировочного устройства так, чтобы его собственная частота в горизонтальном направлении во много раз была ниже частоты вращения ротора при балансировке не более 1-2 Гц. При вращении неуравновешенного ротора в зарезонансном балансировочном устройстве подвижные опоры будут колебаться в горизонтальной плоскости. Амплитуды этих колебаний приблизительно пропорциональны эксцентриситетам цапф (биениям цапф относительно главной центральной оси инерции ротора), а для ротора конкретной массы и геометрии - пропорциональны его дисбалансам. Отличия амплитуд колебаний опор от эксцентриситетов цапф обусловлены массово-геометрическими характеристиками колебательной системы станка. Чем меньше масса подвижной части опор (паразитная масса) по сравнению с массой ротора, тем меньше отличие амплитуд колебаний от эксцентриситетов цапф. Дорезонансное балансировочное устройство состоит из двух неподвижных опор (стоек), жестко закрепленных на станине станка. Собственные частоты колебаний опор во всех направлениях значительно (в разы и порядки) превышают частоты вращения балансируемых роторов. Нижняя часть стойки – неподвижна, а её верхняя часть представляет собой динамометр. Динамические нагрузки, возникающие в опорах при вращении неуравновешенного ротора, создают малые перемещения на динамометре, 37 которые усиливаются рычажной системой. Сила в опоре пропорциональна перемещению, т.е. FA = k UA, где k – коэффициент жесткости опоры в горизонтально направлении. Принцип действия балансировочных устройств станков с вертикальной осью вращения аналогичен рассмотренным выше. Эти устройства часто конструктивно объединяют с приводным устройством. Балансируемую деталь закрепляют в шпиндельном узле. Шпиндель, подвеска, а иногда и приводное устройство составляют балансировочное устройство станка с вертикальной осью вращения. Приводное устройство обеспечивает запуск, поддержание постоянной угловой скорости вращения и торможения балансируемого ротора. Основными элементами устройства являются: электродвигатель, коробка передач, тормоз, приводное соединение, схема управления приводным устройством. В балансировочных станках применяют электродвигатели переменного или постоянного тока различной мощности, ступенчатые и бесступенчатые передачи. Приводное соединением связывает выходной вал электродвигателя или коробки передач с балансируемым ротором. Ременные передачи применяют при относительно небольших передаваемых усилиях. Для передачи больших крутящих моментов, потребных для роторов лопаточных машин массой более 300 кг, применяют осевые передачи - карданные валы. Измерительное устройство определяет значения и углы дисбалансов ротора в заданных плоскостях. В его состав входят: датчики вибраций, блок цепи разделения плоскостей коррекции или измерения, частотно-избирательный блок, индикаторы значения и угла дисбалансов. Датчики преобразуют параметры колебаний балансировочного устройства в электрические сигналы. В балансировочных станках, в основном, применяют следующие датчики: индукционные, преобразующие виброскорость механических колебании подвижной части опор в электрические сигналы и пьезоэлектрические, которые преобразуют в электрический сигнал виброускорение опор станка. Для отметки угла дисбаланса, частоты вращения ротора при балансировке применяют стробоскопы с газосветными лампами, фотоэлектрические, лазерные и некоторые другие датчики. При освещении вращающегося ротора неоновой, импульсной или другой газосветной лампой возникает стробоскопический эффект. Этот эффект получается из-за того, что глаз человека импульсы света с частотой более 10 Гц не различает как отдельные вспышки, а воспринимает их как непрерывный поток света. Если импульсы следуют с частотой вращения, то ротор для человеческого глаза будет казаться неподвижным. На таком принципе основан стробоскоп, освещающий при балансировке шкалу (метку), нанесенную на ротор. Освещаемая цифра указывает угол дисбаланса относительно известного положения. Фотоэлектрический и лазерный датчик срабатывает от контрастной метки, нанесенной на роторе, и выдает короткие импульсы с частотой вращения ротора. Индикаторами значения и угла дисбалансов служат амперметры, вольтметры, ваттметры, а в современных станках – индикация на экране универсального или специального компьютера. 6 ОЦЕНКА КАЧЕСТВА БАЛАНСИРОВКИ Результаты балансировки валопровода турбоагрегата на месте оцениваются с использованием двух параметров: а) максимального значения составляющей вибрации с частотой вращения (среднеквадратическое значение виброскорости или размах виброперемещений), полученного при измерении вибрации всех опорных и опорно-упорных подшипников паротурбинного агрегата в вертикальном, горизонтально-поперечном и осевом (по отношению к оси валопровода) направлениях; б) максимального значения размаха относительных виброперемещений валопровода с частотой вращения, выбранного из результатов измерений в двух взаимноперпендикулярных направлениях в контролируемых сечениях валопровода (вблизи подшипников). Вибрация контролируется при следующих режимах работы турбоагрегата: - холостого хода без возбуждения генератора (при нормальном вакууме и стационарном тепловом состоянии); - при повышении или понижении частоты вращения валопровода от 10 Гц до номинального значения. Согласно ГОСТ 25364 длительная эксплуатация турбоагрегатов допускается при вибрации опор подшипников, не превышающей 4,5 мм·с-1. Поскольку вибрация опор подшипников турбоагрегата имеет полигармонический характер, то для обеспечения ее нормативных уровней в большинстве случаев достаточно добиться, чтобы максимальное измеренное среднеквадратическое значение оборотной составляющей V0 виброскорости опор подшипников не превышало бы значения V0 c0 Vэ, где Vэ - допустимое среднеквадратическое значение виброскорости опор подшипников паротурбинного агрегата, мм/с; c0 - отношение допустимого значения среднеквадратической составляющей виброскорости с частотой, равной частоте вращения, к допустимому значению среднеквадратической виброскорости полигармонической вибрации опор подшипников в соответствии с ГОСТ 25364. Для режима холостого хода и номинальной частоты вращения валопровода c0 находится в пределах 0,7-0,8; это значение получено в результате статистической обработки данных спектрального состава вибрации опор подшипников отечественных турбоагрегатов мощностью от 25 до 1200 МВт. Исходя из этого можно сделать вывод, что результаты балансировки в большинстве случаев будут удовлетворительными, если составляющая среднеквадратического значения виброскорости с частотой вращения в режиме холостого хода без возбуждения генератора не будет превышать 3,1-3,6 мм·с-1, что для турбин с 3000 об/мин соответствует 26-32 мкм размаха виброперемещения, а для турбин с 1500 об/мин - 52-64 мкм. Показателем качества балансировки также является уровень вибрации опор подшипников на резонансных частотах вращения валопровода. Поскольку в этом случае вибрация опор обычно имеет синусоидальный характер, а сами резонансные частоты, как правило, не являются рабочими, для этого случая коэффициент c0 = 1, то есть для резонансных скоростей Vcp = Vэ = 4,5 мм·с-1. В составе валопроводов современных крупных турбоагрегатов, особенно с рабочей частотой 1500 об/мин, наряду с гибкими встречаются и жесткие роторы. Существующие допуски для заводской балансировки жестких роторов, а также практика их балансировки на месте установки в системе валопровода, позволяют требования, предъявляемые к балансировке валопровода, состоящего из гибких роторов, распространить и на валопроводы, имеющие в своем составе жесткие роторы. Размах абсолютных виброперемещений контактных колец в двух взаимно перпендикулярных направлениях для турбоагрегатов 3000 и 1500 об/мин соответственно после балансировки не должен быть более 200 и 250 мкм. Список литературы [1] РД 153-34.1-30.604-00. Методические указания по балансировке многоопорных валопроводов турбоагрегатов на электростанциях, А.В. Салимон, Н.В. Гризодуб, Г.П. Полищук – СПб: РАО «ЕЭС России», 2004. [2] В. М. Рыженков Технология балансировки роторов авиадвигателей (учебное пособие) – Москва: Идз-во «Стандартинформ», 2022. [3] Недошивина Т.А.; Кистойчев А.В.; Мурманский Б.Е. (Editor) Вибрационная надежность энергетических установок: учебное пособие. /. Екатеринбург: Издательство Уральского университета, 2021. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||