Реферат Быстрорежущие стали. быстрорерж_ст. Реферат по Спецсталям и сплавам ст гр. Мчм06 зс Проверил доц., к т. н

Скачать 101.5 Kb. Скачать 101.5 Kb.

|

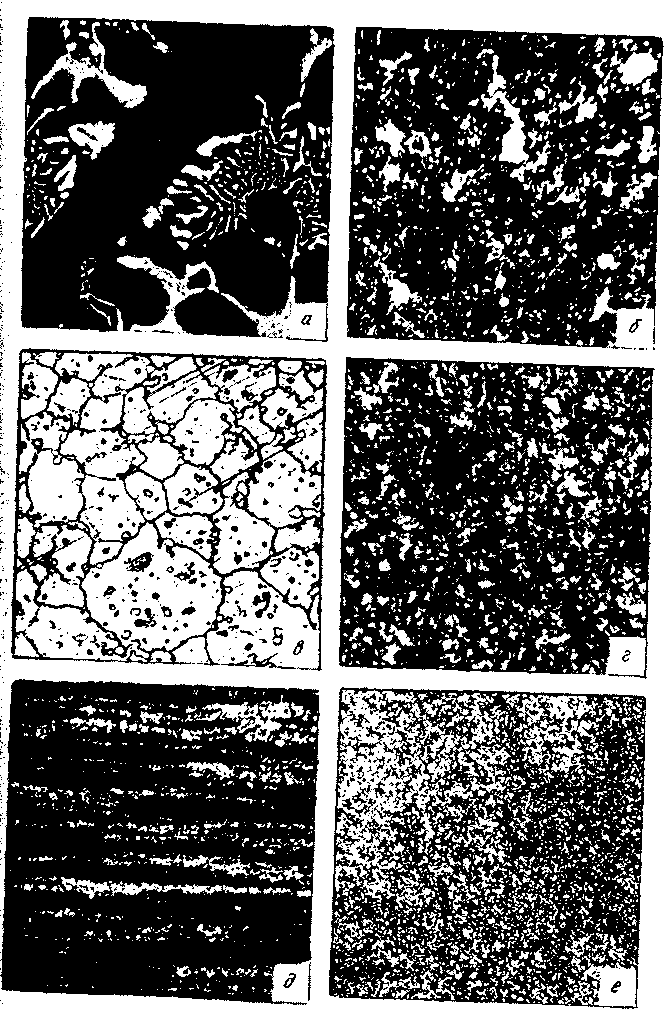

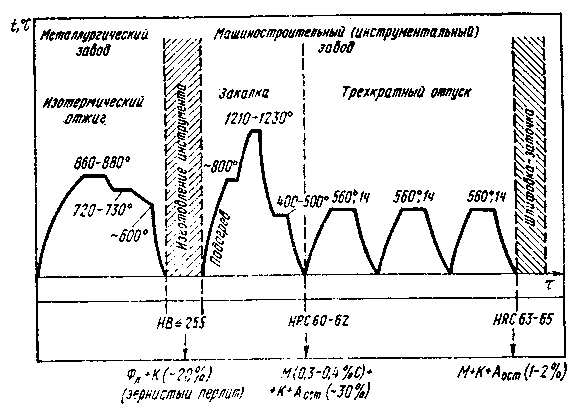

Эти стали рекомендуются для всех видов инструмента при обработке углеродистых и легированных сталей. Наиболее часто применяется сталь Р6М5. Для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов применяются стали, содержащие кобальт: Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8, Р2АМ9К5, Р2АМ9К5 с повышенной красностойкостью (630 °С). Для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами, нашла применение сталь Р12ФЗ с высоким содержанием ванадия. Все стали обладают хорошим сопротивлением износу.  Рис. 1. Микроструктура быстрорежущих сталей, х500: а — ледебурит в литой стали; б — деформированная и отожженная сталь; в — закаленная сталь; г — закаленная и отпущенная сталь; д — строчечное расположение карбидов (карбидная ликвация); е — порошковая быстрорежущая сталь Применяют также сталь с повышенным содержанием углерода и азота при низком содержании вольфрама и молибдена (11РЗАМЗФ2) для инструментов простой формы при обработке углеродистых и низколегированных сталей (красностойкость 620 °С) . Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Их фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды МеС, М23С6, МС, М3С. Основным карбидом быстрорежущей стали является МеС, в котором также растворен ванадий. В феррите растворена большая часть хрома; большая часть вольфрама (молибдена) и ванадия находится в карбидах. Количество карбидной фазы в стали Р18 достигает 25—30, в стали Р6М5 22 %. В структуре литой быстрорежущей стали присутствует сложная эвтектика типа ледебурита (рис. 1, а), располагающаяся по границам зерен. В результате горячей механической обработки сетка эвтектики дробится. В сильно деформированной быстрорежущей стали карбиды распределены равномерно в основной матрице (рис. 1, б), представляющей после отжига зернистый сорбитообразный перлит. В структуре деформированной и отожженной быстрорежущей стали можно различить три вида зернистых карбида: крупные обособленные первичные карбиды, более мелкие вторичные и очень мелкие эвтектоидные карбиды, входящие в основной сорбитный фон (см. рис. 1, б). При недостаточной проковке наблюдается карбидная ликвация, которая представляет собой участки разрушенной эвтектики, которая осталась в виде скоплений, вытянутых в направлении деформации (рис. 1, д). При наличии карбидной ликвации уменьшается стойкость инструмента и возрастает его хрупкость.  Рис. 2. Схема термической обработки быстрорежущей стали Р6М5 Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке после ковки быстрорежущую сталь (рис. 2) подвергают отжигу при 840—860 °С (сталь Р6М5 при 800—830 °С). Если отжиг проведен неудовлетворительно, при последующей закалке возможен брак стали вследствие образования нафталинового излома, который характеризуется крупнозернистым строением при наличии на поверхности гладких, блестящих, неметаллического вида фасеток. Сталь с таким изломом обладает высокой хрупкостью. Для придания стали теплостойкости инструмент подвергают закалке и многократному отпуску (см. рис. 2). Температуру закалки стали Р18 принимают равной 1270—1290 °С, стали Р12 1225—1245 °С, Р6М5 1210—1230 °С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве аустенита, высоколегированного хромом, вольфрамом, молибденом и ванадием. Это обеспечивает повышение прокаливаемости и закаливаемости, а также получение после закалки мартенсита, обладающего высокой теплостойкостью. Однако даже при очень высоком нагреве растворяется только часть карбидов: примерно 30 % от имеющихся в стали Р18 и 50—60 % в структуре стали Р12 (см. рис. 1, в). Для быстрорежущих сталей, содержащих много избыточных эвтектических и вторичных карбидов, характерно сохранение мелкого зерна (балл 11 —10) даже при нагреве до указанных выше очень высоких температур (см. рис. 1,б). Во избежание образования трещин при нагреве до температуры закалки применяют подогрев инструмента при 800— 850 "С в течение 10—15 мин или при 1050—1100 °С 3—5 мин, а для крупного инструмента, кроме того, еще при 550—600 °С 15—20 мин. Выдержка при температуре закалки должна обеспечить растворение в аустените определенной части карбидов — в пределах возможной их растворимости. Во избежание окисления, обезуглероживания и роста зерен выдержка должна быть непродолжительной: для инструмента диаметром (толщиной) 10—50 мм она составляет 10—12 с на каждый миллиметр диаметра или наименьшей толщины инструмента при нагреве в расплавленной соли (чаше ВаСl12) и 12—14 с при нагреве в печи. Для получения более высокой твердости стали Р6М5 (63 HRC) и теплостойкости (59 HRC при 620 °С) выдержку при нагреве под закалку увеличивают на 25 %. Высоколегированный аустенит полученный при нагреве под закалку, обладает большой устойчивостью, поэтому охлаждающей средой при закалке является масло. Для уменьшения деформации инструмента применяют ступенчатую закалку в расплавленных солях (чаще при 400—500 °С). Структура быстрорежущей стали после закалки представляет собой высоколегированный мартенсит, содержащий 0,3— 0,4 % С, нерастворенные избыточные карбиды и остаточный аустенит (см. рис. 171, в). Чем выше температура закалки, тем ниже температура мартенситных точек.Мн и Мк и тем больше количество остаточного аустенита. Обычно содержание остаточного аустенита в стали Р18 составляет 25—30 %, а в стали Р6М5 28—34%. Остаточный аустенит понижает механические свойства стали, ухудшает ее шлифуемость и стабильность размеров инструмента, присутствие его в готовом инструменте нежелательно. После закалки следует отпуск при 550—570 °С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение в результате частичного распада мартенсита и выделения дисперсных карбидов, главным образом М6С (см. рис. 1, г). Это сопровождается увеличением твердости (вторичная твердость). В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, поэтому при последующем охлаждении он претерпевает мартенситное превращение (при температурах 150 °С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь остаточный аустенит перешел в мартенсит и произошел отпуск вновь образовавшегося мартенсита, применяют многократный (чаще трехкратный) отпуск при 550—570 °С (см. рис. 2). Продолжительность каждого отпуска 45—60 мин. Многократный отпуск повышает прочность быстрорежущей стали и снимает напряжения, созданные закалкой и превращением остаточного аустенита в мартенсит. Для стали Р6М5 оптимальный режим отпуска, обеспечивающий наибольшую твердость и высокие механические свойства: 350 °С, 1 ч (первый отпуск) и —570 °С по 1 ч (последующие два отпуска). Получение более высокой твердости объясняется тем, что при 350 °С выделяются частицы цементита, равномерно распределенные в стали. Это способствует более однородному выделению и распределению специальных карбидов М6С при 560-570 °С. В инструмент простой формы быстрорежущей стали иногда для уменьшения содержания остаточного аустенита непосредственно после закалки (во избежание стабилизации аустенита) охлаждают до —80 °С. При обработке холодом большая часть остаточного аустенита претерпевает превращение в мартенсит; после обработки холодом следуют один или два отпуска при обычно принятой температуре. Обработка холодом и последующий отпуск сокращают длительность технологического цикла обработки, но требуют дополнительного оборудования (холодильной камеры). Твердость стали после закалки составляет 60—62 HRC, а после отпуска 62—63 HRC. Высокая твердость, полученная при отпуске, сохраняется при последующих нагревах до 600—620 °С, что обеспечивает высокую теплостойкость инструмента из быстрорежущей стали. Кроме обычной быстрорежущей стали, для режущего и штампового инструмента начинают использовать стали (сплавы) на основе системы Fe—Со—W—Мо (например, В11М7К23) с ин-терметаллидным упрочнением. Фазовый состав такой низкоуглеродистой стали — мартенсит (30—40 HRC) и интерметаллиды (Со, Fe)7(W, Mo)8 или (Со, Fe)7(W, Mo)6 и Fe3W2. Стали требуют высокого нагрева под закалку для растворения интерметаллидов. При отпуске происходит дисперсионное твердение. Интерметаллидные фазы менее склонны к коагуляции при нагреве, чем карбиды, что является одной из причин высокой теплостойкости этих сталей (720—730 °С). Все шире находят применение порошковые стали: РОМ2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП, 10Р6М5-МП и другие с высоким содержанием ванадия и не содержащие вольфрама. В порошковых сталях карбидная фаза, в частности VC, весьма дисперсна (см. рис. 1, е), что позволяет осуществлять их шлифовку. Режущие свойства и твердость инструмента, не подвергающегося переточке по всем граням (сверла, развертки, метчики, фрезы), можно повысить газовым или жидким азотированием при 550—560 °С; твердость слоя 1000—1100 HV, толщина его 20—30 мкм. Для повышения твердости рабочей поверхности инструмента также напыляют слой 5—20 мкм карбидов (нитридов) титана или других тугоплавких соединений, обладающих высокой твердостью 2500—4500 HV. |