Ремонт трф. РЕМОНТ ТРФ1. Ремонт магнитопроводов

Скачать 221.88 Kb. Скачать 221.88 Kb.

|

|

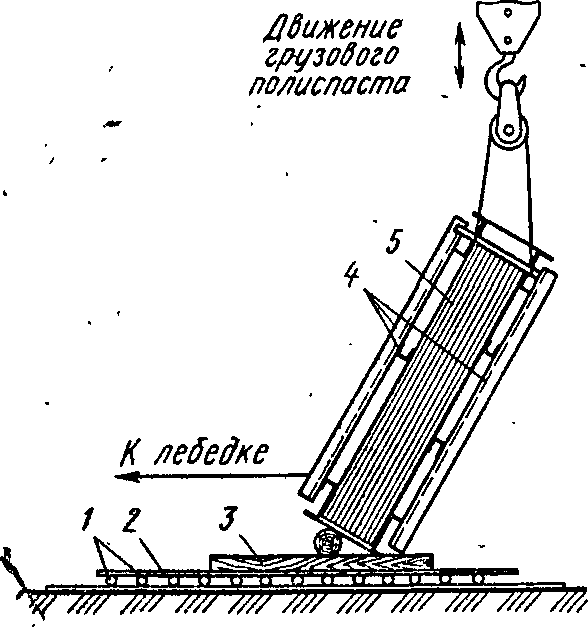

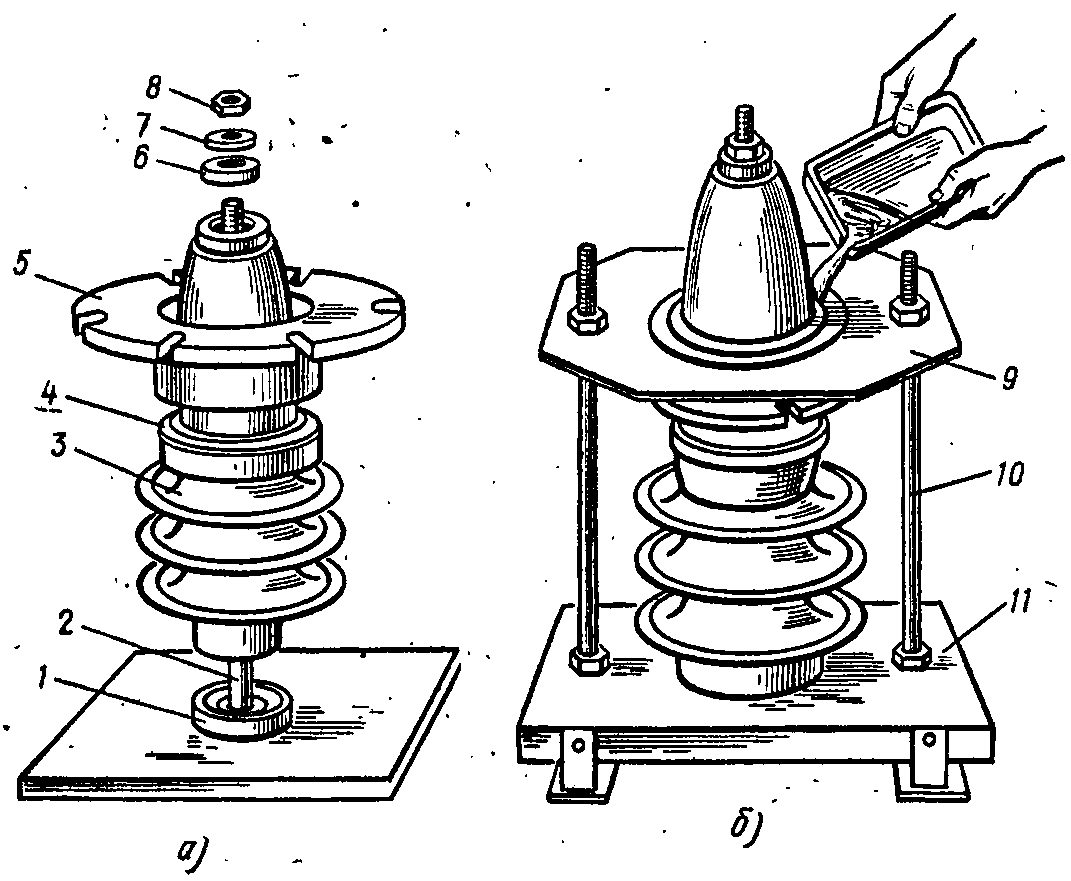

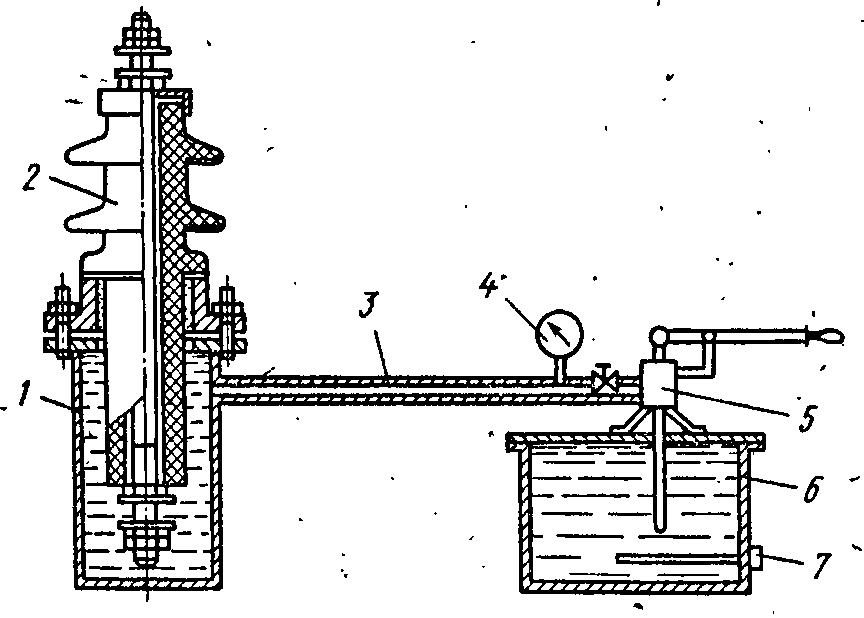

Ремонт магнитопроводов Магнитопроводы, поступающие в ремонт, нуждаются преимущественно в частичном ремонте, реже — в ремонте с полной разборкой и перешихтовкой активной стали. При частичном ремонте магнитопровода нет необходимости в его полной разборке. Частичный ремонт выполняют "при незначительных повреждениях активной стали или отдельных деталей магнитопровода, например при местных замыканиях и небольших оплавлениях листов активной стали, повреждениях изоляционных деталей, ослаблении крепления ярмовых балок, забоинах и т. п. Очаги прогара и оплавления активной стали расчищают, снимая образовавшиеся наплывы металла карборундовым камнем, насаженным на вал электросверлильной машинки, или вырубая зубилом. После очистки поврежденного участка от наплывов металла распрессовывают частично пластины магнитопровода на этом участке, отделяют, сварившиеся кромками пластины друг от друга, снимают заусенцы с кромок пластин и, очистив этот участок от остатков старой изоляции и металлических опилок, изолируют пластины, прокладывая между ними листы телефонной или кабельной бумаги. При наличии забоин в стержнях активной стали магнитопровода пластины такого стержня распрессовывают (ослабляют прессовку стержня, отворачивая на несколько оборотов гайку прессующей шпильки), а затем с помощью деревянных клиньев разводят пластины и после выпрямления плоскогубцами загнутых кромок пластин прокладывают между ними листы изоляции из кабельной или телефонной бумаги и с помощью прессующей шпильки вновь спрессовывают стержень. Нередко в ремонтируемых магнитопроводах оказываются полностью поврежденными бумажно-бакелитовые трубки, изолирующие стяжные шпильки от активной стали. При отсутствии бумажно-бакелитовых трубок требуемых размеров, что часто случается при ремонте трансформаторов старых конструкций, изготовляют новые трубки следующим образом. Нарезают кабельную бумагу полосами шириной, превышающей на 20 — 25 мм длину требуемой трубки, накатывают нарезанную полосу бумаги на шпильку (или другой металлический стержень соответствующего диаметра), промазывая при этом каждый слой бумаги (кроме трех первых слоев, прилегающих к шпильке) бакелитовым лаком. Необходимое количество слоев бумаги определяется толщиной стенок трубки (толщина стенок трубки и ее размеры должны соответствовать этим же данным трубки заводского исполнения). Во избежание развёртывания бумаги, навернутой на шпильку, накладывают вразбежку по всей длине шпильки временный бандаж из тафтяной ленты и запекают в течение 4 ч в шкафу при температуре, не превышающей 105°С. По окончании запекания удаляют временный бандаж, обрезают ровно концы трубки в соответствии, с требуемым размером и очищают, устраняя с ее поверхности наплывы бакелитоврго лака и неровности. Изоляционные трубки можно изготовить также из электрокартона толщиной 0,5—1 мм. Перед намоткой полосу электрокартона слегка смачивают водой. Последний слой наматываемого электрокартона смазывают бакелитовым лаком, затем трубку плотно бандажируют киперной лентой и запекают; После запекания бандаж удаляют, все местные утолщения и неровности снимают острым ножом, в результате чего трубка получается монолитной и прочной. Необходимость ремонта с полной разборкой и перешихтовкой возникает при таких тяжелых повреждениях, как «пожар стали», при котором может выйти из строя значительная част пластин активной стали магнитопровода и изоляционных деталей. Ремонт магнитопровода с поврежденными пластинами активной стали состоит из следующих основных работ: подготовки к ремонту, разборки магнитопровода, очистки и изоляции пластин и др. Подготовка к ремонту В состав работ по подготовке к ремонту входят: подготовка рабочей площадки (освещение рабочего места, расстановка необходимого инвентаря и вспомогательного оборудования, удобная для работы раскладка инструмента и материалов, обеспечение средствами безопасности труда и оказания первой медицинской помощи и др.); подбор инструментов и приспособлений, в том числе комплекта гаечных, разводных. и торцевых ключей, медных подбоек (рисунок 1, а) для выравнивания листов стали, деревянных лотков (рисунок 1,6) для переноски обрабатываемых пластин, комплекта удлиненных стяжных шпилек соответствующих размеров, набора слесарных зубил и молотков, клуппа и метчиков для нарезания резьбы, электрифицированного инструмента и других инструментов, необходимость применения которых определяется конструкцией магнитопровода; заготовка основных и вспомогательных материалов (электротехнической и - конструкционной стали требуемых марок и размеров, электроизоляционного картона, кабельной и телефонной бумаги, бакелитового лака и лака для изоляции пластин стали, обтирочных концов, керосина, моечных эмульсий и др.);  Рисунок 1- Приспособления, применяемые при разборке и сборке трансформаторов: а — подбойка, б — переносной лоток, в — стропы, г — траверса сутягами для съема и насадки обмоток проверка обеспеченности работ оборудованием и необходимой оснасткой (наличие и состояние гильотинных ножниц для резки стали и изоляционных материалов, пресса и штампов для изготовления новых пластин стали, сверлильного станка с набором сверл требуемых размеров, лакировального станка, сушильного шкафа и другого оборудования, необходимого для выполнения отдельных операций ремонта). На стадии подготовки к ремонту электрослесарь снимает эскизы магнитопровода с указанием точных его размеров, расположения и толщины пакетов, места установки и размеров заземляющих лент, а также изоляционных и вспомогательных деталей. Особая необходимость в таком эскизировании возникает при ремонте магнитопроводов силовых трансформаторов отечественного производства, но старых конструкций и при отсутствии требуемой.технической документации магнитопроводов, изготовленных фирмами зарубежных стран. Перед началом ремонта магнитопровода электрослесарь-ремонтник должен еще раз лично проверить наличие необходимых инструментов и материалов, а также состояние имеющихся защитных средств, предписываемых правилами безопасности труда и местными инструкциями при выполнении операций ремонта магнитопровода. Разборка ремонтируемого магнитопровода. Последовательность выполнения основных операций разборки магнитопровода в каждом случае зависит от его конструкции и принятого при изготовлении (или очередном ремонте) способа прессовки ярм и стержней. Прессовка ярм магнитопровода полубандажами, а его стержней стеклобандажами применяется сравнительно недавно, и количество поступающих в ремонт трансформаторов с такими магнитопроводами невелико. В магнитопроводах большинства трансформаторов, поступающих в ремонт, использована шпилечная прессовка ярм и стержней, поэтому ниже в первую очередь приводится описание способов выполнения основных операций разборки шпилечных, магнитопроводов. Разборку ремонтируемого шпилечного магнитопровода начинают с демонтажа верхних ярмовых балок и расшихтовки верхнего ярма. Эту часть работы начинают с распрессовки ярма, т. е. с отвинчивания гаек на стяжных шпильках. Для этого предварительно вставляют временные удлиненные стяжные шпильки в отверстия на концах ярмовых балок и закрепляют гайками во избежание развала ярмовых балок в процессе разборки, когда будут удалены постоянные стяжные шпильки. Далее равномерно ослабляют, а затем полностью отвинчивают гайки на стяжных шпильках верхних ярмовых балок, после чего вынимают "прессующие шпильки вместе с бумажно-бакелитовыми трубками и другими деталями. Освобожденные от креплений верхние ярмовые балки невзаимозаменяемы, .поэтому их маркируют надписями «сторона ВН», «сторона НН» и снимают вместе с изолирующими электрокартонными прокладками. Ярмовые балки трансформаторов мощностью до 400 кВ-А снимают двое рабочих вручную, а более мощных — при помощи грузоподъемных механизмов и стропов из стального троса (рисунок 1, в). При этом балки предварительно стропят, а затем равномерно отвинчивают гайки, вынимают стяжные шпильки с изоляционными деталями, после чего снимают балки с помощью грузоподъемного приспособления. Если ярма спрессованы ярмовыми балками с внешними шпильками или полубандажамй, то операции по распрессовке ярма выполняют в такой последовательности: застропив балки, устанавливают временные шпильки, полностью отвинчивают гайки основных внешних шпилек или полубандажей, ослабляя прессовку ярма, и снимают прессующие детали и балки. Продолжая разборку, демонтируют вертикальные шпильки, вынимают заземляющие ленты, снимают верхнюю уравнительную изоляцию. Детали, снятые при разборке магнитопровода, тщательно осматривают: пригодные для повторного использования маркируют и сохраняют. Раскомплектовав верхнее ярмо, приступают к его расшихтовке. При выполнении операций расшихтовки очень важно сохранить тот порядок чередования пластин, в котором они находились в ярме до его разборки. Соблюдение этого требования вызвано тем, что заложенные в верхнее ярмо пластины, имеющие одинаковую длину, отличаются по расположению в них отверстия. Неправильное чередование пластин при сборке приводит к тому, что в собранном ярме не образуется нормальное отверстие, необходимое для прохода стяжной шпильки. Закончив расшихтовку верхнего ярма, приступают к демонтажу обмоток. Обычно даже при наличии только одной поврежденной обмотки — ВН или НН — демонтируют все обмотки магнитопровода, так как вызванные электрической дугой копоть сгоревшей изоляции и пары расплавленного металла, осевшие на поверхности неповрежденных обмоток, могут стать причиной быстрого выхода их из строя и повторного ремонта трансформатора. Демонтаж обмоток начинают с разборки схемы их соединений и удаления отводов, после чего переходят к съему обмоток со стержней, начиная с расположенных снаружи обмоток ВН. Для снятия обмотки ВН предварительно выгибают верхние концы обмотки НН, чтобы они приняли вертикальное положение; в таком положении они не будут задевать и не повредят обмотку ВН при ее съеме с обмотки НН. Обмотки трансформаторов мощностью до 100 кВ-А снимают вручную двое рабочих, а 160 кВА и выше — специальным съемным приспособлением с траверсой и тягами (рисунок 1, г), подвешенным к крюку подъемного устройства. Для съема плотно сидящей обмотки ее предварительно немного приподнимают (с помощью устройств типа домкратов, расставляемых равномерно по периметру обмотки), а затем заводят под обмотку тяги съемного приспособления, чтобы они заходили под опорное кольцо в зоне столба прокладок и не задевали за соседнюю обмотку или ее изоляцию. Обмотку вместе с тягами туго обвязывают пеньковым канатом вразбежку и, установив крюк подъемного механизма по центру обмотки, стропят к нему съемное приспособление. Обмотку надо снимать, в строго вертикальном положении без малейших перекосов, вызванных неправильной установкой тяг съемного приспособления или его строповкой. Для этого сначала медленно приподнимают обмотку на 150 — 200 мм и проверяют правильность расположения тяг и сцентрированность строповых тросов на крюке подъемного механизма. Если перекосов нет (обмотка закреплена нормально и при ее подъеме тяги не задевают за внутреннюю обмотку или изоляционный цилиндр), ее осторожно снимают. Соблюдая указанную выше последовательность, снимают все обмотки ВН, затем, переставив на траверсе съемного приспособления тяги соответственно диаметру обмотки НН, снимают поочередно (начиная с крайней обмотки) все обмотки НН. Далее снимают ярмовую и уравнительную изоляции, электрокартонные цилиндры, деревянные стержни и планки. Все снятые детали очищают от копоти, шлама и других загрязнений и тщательно осматривают для определения их состояния, степени повреждения и возможности ремонта. Демонтаж нижнего ярма производят аналогично демонтажу верхнего: распрессовывают нижнее ярмо, снимают нижние ярмовые балки и расшихтовывают нижнее ярмо. Далее по всему контуру магнитопровода разбирают пластины стали в порядке, в котором они были уложены в магнитопровод. Снятые с магнитопровода пластины сортируют: исправные связывают пакетами и укладывают на одни переносные лотки, а поврежденные, требующие восстановления изоляции, — на другие лотки. Непригодные пластины (оплавленные, с изломами и прожогами) отбраковывают. Разбирать и собирать магнитопровод следует в горизонтальном положении, для этого при разборке его устанавливают, и закрепляют в кантователе, с помощью которого и переводят из вертикального положения в горизонтальное по схеме, показанной на рисунке 2. Иногда при ремонте магнитопроводов вместо отсутствующего кантователя применяют стальной лист толщиной 12—15 мм с подложенными под ним трубами в качестве катков (рисунок 3). Пластины с поврежденной межлистовой изоляцией, снятые с магнитопровода, ремонтируют, очищая от старой изоляции и покрывая новой. Очистка и изоляция пластин: Очистку листов стали (пластин) магнитопровода от старой изоляции осуществляют механическим и химическим способами, а также отжигом и отпариванием в горячей воде. Способ очистки выбирают в зависимости от вида поврежденной изоляции. Механическим способом очищают преимущественно пластины горячекатаной стали обычно на станках вращающимися свальными кардолентными щетками. Пластины при очистке устанавливают по отношению к щеткам под углом 45°. Удаление изоляции механическим путем стальными щетками на станке — наиболее распространенный и простой способ, обеспечивающий быструю очистку стали. Однако в результате ударов стальных проволок по листу при вращении кардолентных щеток происходит нагартовка стали, а кроме того, шлифовка поверхности пластин, в результате чего дополнительно увеличиваются потери в стали. Поэтому ряд ремонтных предприятий использует химический способ очистки пластин от изоляции.  1 - установка магнитопровода на кантователе, //-крепление магнитопровода и строповка кантователя, //1 — перемещение магнитопровода из вертикального положения в горизонтальное, IV — опускание магнитопровода, V - укладка магнитопровода доя разборки; 1 — предохранительный упор; 2 — кантователь, 3 — стрелы, 4 — магнитопровод, 5 - опорные деревянные брусья, б -стяжные шпильки со швеллерами Рисунок 2- Схема кантовки магнитопровода с помощью кантователя:  Рисунок 3- Схема кантовки магнитопровода с использованием каткователя 1 и 2 — стальные трубы и лист, 3 — шпалы, 4 — швеллерные балки, 5 — магнитопровод Химический способ очистки позволяет легко удалять с пластин лаковую и бумажную изоляцию. При удалении лаковой изоляции погружают пластины в специальную ванну с 20%-ным раствором едкого натра (каустической соды) или 25 %-ным раствором тринатрийфосфата и выдерживают в растворе в течение 15 — 20 мин * , после чего вынимают из ванны, промывают проточной горячей (90 —95°С)- водой и, разложив на деревянных решетках или стеллажах, сушат. *Продолжительность пребывания пластин стали в растворе едкого натра или тринатрийфосфата подбираемся опытным путем в зависимости от качества и, толщины изоляционного покрытия пластин, а также концентрации и температуры раствора. Для химической очистки листов стали применяют следующее оборудование и несложные приспособления: подъемное устройство, необходимое для загрузки в ванну и выгрузки из нее пластин стали; две ванны с - крышками; решетки или стеллажи для сушки очищенных и промытых пластин. Очистку способом отжига производят в специальных термических печах при 350 —500 °С. Этим способом можно очищать пластины, покрытые тонкими листами бумаги, применявшейся в магнитопроводах трансформаторов старых конструкций в качестве межлистовой изоляции, а также с лаковой изоляцией. Однако в настоящее время электроремонтные предприятия стали редко использовать этот способ из-за резкого снижения магнитной проницаемости и увеличения потерь в стали вследствие образования окалины на поверхности пластин и изменения структуры стали. Другой причиной отказа от очистки пластин способом отжига является борьба за чистоту окружающей среды, желание не загрязнять атмосферу продуктами сгорания бумаги и лака Наиболее простой способ удаления бумажной изоляции с пластин — отпаривание в воде, нагретой до 90—100 СС. Для ускорение процесса отслоения оклеечной бумаги от металла добавляют в воду, слабый раствор едкого натра. Процентное содержание едкого натра в растворе (обычно 4—6%) определяют опытным путем. При добавлении в воду дополнительно раствора едкого натра пластины, вынутые из ванны, следует промыть в теплой проточной воде» После очистки пластин любым из перечисленных способов необходимо тщательно проверить, не осталась ли на пластинах старая изоляция. Пластины, не имеющие дефектов, изолируют, покрывая с обеих сторон однократно или двукратно пленкой лака, а затем запекая лаковую пленку.  Рисунок 4- Лакировальный станок РЭЛС-40: 1 и 9 — верхняя и нижняя ванны, 2 — запорный кран, 3 — распределительная трубка, 4 — резиновое покрытие, 5 и 6 — верхний и нижний валики, 7 — шестерни, 8 — рукоятка, 10 — патрубок, 11 — набор резиновых прокладок, 12 — установочный болт Покрывают пластины стали лаком в лакировальных станках. На электроремонтных предприятиях применяется около десяти типов ручных и электродвигательных лакировальных станков с одинаковым принципом действия, но отличающихся только конструктивным исполнением отдельных сборочных единиц и деталей. Во всех лакировальных станках, используемых в настоящее время, лак наносился при прохождении листа или пластин стали между двумя встречно вращающимися валиками с маслобензостойким резиновым покрытием, непрерывно смачиваемым изоляционным лаком. Простой по конструкции лакированный станок РЭЛС-40 (рисунок 4) состоит из заполняемой лаком верхней ванны 7 с запорным пробковым краном 2, двух обтянутых толстой, (5 —7 мм) резиной валиков 5 и 6 с шестернями 7 на концах и нижней ванны 9. Верхняя ванна соединена при помощи патрубка и тройника с распределительной трубкой 5, которая имеет по всей длине мелкие отверстия, служащие для равномерной подачи лака на поверхность верхнего валика 5. Лак поступает из верхней ванны 7 в трубку 3 самотеком. Верхний валик 5 прижат к нижнему валику 6 с помощью установочных болтов 72, между которыми помещен набор прокладок 11 из листов резины. Нижний валик расположен в нижней ванне 9 с патрубком 10. Для отвода лака, стекающего в нижнюю ванну, на патрубок 10 надевают резиновый шланг, конец которого опускают в ведро, из которого скопившийся лак периодически переливают в верхнюю ванну емкостью 40 кг. Лакировальный станок приводится в движение рукояткой- 8Ч вращаемой одним рабочим или электродвигателем мощностью 0,8 кВт с редуктором, имеющим передаточное число, необходимое для обеспечения частоты вращения валиков 5 и б в пределах 22—24 об/мин. На крупных электроремонтных предприятиях, специализированных по ремонту большого числа трансформаторов, нанесение и запекание изоляционного лака производится на лакировальном станке, объединенном с печью для запекания лаковой пленки.  Рисунок 5- Агрегатированный лакировальный станок: 1 — пластина магнитопровода, 2 — резиновые валики, 3 — труба с отверстиями, 4 и 18 - расходный бачок и резервуар с лаком, 5 и 5 - холодные транспортеры, 6 и 7 — вытяжная вентиляция, 9 — приточная вентиляция, 10 — форсунка для воды, 11 — резиновые валки (для отжима воды), 12 — приемный стол, 13 — самоходная тележка, 14 - печь, 15 - газовые горелки, 16 - горячий транспортер, 17 — насос перекачки лака из резервуара в расходный бачок Такой лакировальный станок (рисунок 5) представляет собой агрегат, в котором лакировальный механизм объединен с обогреваемой горелками 15 туннельной печью 14. Процесс лакирования пластин происходит так же, как и на станке РЭЛС-40, а запекание лаковой пленки следующим образом. Пластины, покрытые лаком, подаются Холодным транспортером 5 в печь 14, где попадают на горячий транспортер 16, и При прохождении через нагретую туннельную печь лаковая пленка, запекаясь (полимеризуясь), образует прочную изоляционную пленку. После прохождения через печь горячие пластины попадают на холодный транспортер 8, где интенсивно охлаждаются потоком воздуха, поступающего. из приточной вентиляции 9, а также проточной водой, поступающей из форсунки 10, установленной в конце холодного транспортера. Покрытые изоляцией пластины поступают на приемный стол 72, с которого их перегружают на самоходную тележку 13. Прежде чем приступить к лакировке на любом из описанных выше лакировальных станков, определяют и регулируют пробным путем нормальное поступление лака на рабочие валики лакировального станка, а также производят лакирование и пробную запечку лаковой пленки. При положительных результатах приступают к лакировке всей партии пластин. К изоляционной пленке лака предъявляются следующие основные требования: минимальная толщина (должна быть на две стороны при однократном покрытии не более 0,01 + 0,004 мм, при двукратном покрытии — не более 0,02 + 0,006 мм); необходимая электрическая прочность и сопротивление; высокая механическая прочность; нагревостойкость, обеспечивающая сохранение качества пленки при возможных температурах нагрева работающего трансформатора; маслостойкость (способность лаковой пленки противостоять воздействию горячего масла трансформатора); наличие сплошной блестящей гладкой поверхности без пропусков, натеков и обгоревших участков. При нажатии пальцем на пленке, не должно оставаться отпечатка.  Рисунок 6- Прибор для проверки электрического сопротивления изоляции пластин стали: а — схема, б — устройство; 1 — груз, 2 — рычаг, 3 — стойка, 4- медные электроды, 5 — пакет пластин стали Одним из основных показателей качества изоляции пластин является, ее электрическое сопротивление, проверяемое в ремонтных условиях с помощью простого прибора, схема и устройство которого показаны на рисунке 6. Измерения производят в трех точках, лежащих на оси. отверстий, и в любых точках на гладкой поверхности пластин. Испытывают три пакета, состоящие каждый из двух пластин, затем один пакет, собранный из ранее. испытанных шести пластин. При сборке пакетов 5 кромки пластин должны совпадать. Образцы закладывают между медными электродами 4 с контактной поверхностью 150 см2 так, чтобы их осевая линия была направлена вдоль пластин. Сжатие, пакета пластин между электродами, осуществляемое грузом 1 прибора, должно быть 5 — 6 кП/см2, испытательное напряжение — 6—12 В, регулируемая сила тока — 0,4 А. Проверенные и испытанные изолированные пластины на лотках или тележках доставляют к месту сборки магнитопровода. Погрузку, транспортирование и выгрузку пластин необходимо осуществлять с предосторожностью, исключающей повреждение как самих пластин, так и их изоляции. Ремонт переключающих устройств  При ремонте трансформаторов особое внимание уделяют состоянию контактной системы переключающих устройств. Причиной аварийного выхода из строя трансформатора в десяти случаях из ста бывает неисправность переключающих устройств, в частности повреждение их контактов. К неисправностям в контактах переключающего устройства относят недостаточную плотность прилегания подвижных контактов к неподвижным, ослабление присоединений регулировочных отводов к контактам переключающего устройства, нарушение прочности соединений отводов с обмоткой и др. Наличие этих неисправностей вызывает повышенные местные нагревы, приводящие нередко к аварийному выходу из строя трансформатора. Ремонт переключающего устройства ПБВ начинают с очистки и тщательного осмотра всех деталей, обращая особое внимание на состояние рабочих поверхностей подвижных и неподвижных контактов. Поверхности контактов переключателя, длительно работавших в масле, покрываются тонкой пленкой желтоватого цвета, увеличивающей переходное сопротивление в контакте. Появление такой пленки бывает причиной повышенного нагрева и повреждения контактов, поэтому при ремонте переключателей эти контакты тщательно очищают, протирая технической салфеткой или чистыми тряпками без ворса, смоченными в ацетоне или очищенном бензине. Обгоревшие и оплавленные контакты заменяют новыми, заводского изготовления, а при их отсутствии изготовляют по образцу поврежденных с учетом износа последних. Новые контакты необходимо выполнять из таких-же по качеству материалов, из которых состоят поврежденные контакты заводского изготовления. Ремонт вводовВ эксплуатации находится большое количество трансформаторов с армированными вводами. Вводы трансформаторов работают в тяжелых условиях. В то время как часть ввода, находящаяся внутри бака трансформатора, нередко нагревается до 70 °С, на другую его часть, возвышающуюся над крышкой, могут действовать отрицательная температура (—35 °С и ниже), а также различные агрессивные вещества из окружающего воздуха. На изоляторы вводов воздействуют атмосферные перенапряжения, которые в десятки и сотни раз превышают номинальные напряжения трансформатора и даже испытательные напряжения изолятора. Наиболее часто в армированных вводах повреждаются армировочные швы в месте соединений фарфоровых изоляторов с металлическими фланцами. Это объясняется тем, что при воздействии на изолятор переменных температур в швах возникают значительные механические усилия вследствие различия коэффициентов расширения фарфора и металла. Нередко разрушение швов происходит из-за электродинамических сил, воздействующих на ввод при частом прохождении через его стержень токов к. з. При ремонте трансформатора вводы тщательно осматривают, обращая особое внимание на сохранность изолятора и целость армировки. Если на поверхности изолятора имеется не более двух (на одной вертикальной линии) сколов площадью до 1 см2 и глубиной до 1 мм, дефектные места промывают и покрывают двумя слоями бакелитового лака, просушивая каждый слой в сушильном шкафу при 50 — 60 °С. Изоляторы с большим количеством дефектов заменяют новыми. Вводы, в которых армировочные швы разрушены не более чем на 30% по окружности, ремонтируют, расчищая поврежденные участки армировочного шва и заливая их новым цементирующим составом. При больших размерах разрушения армировочного шва, и ослаблении крепления фланца ввод переармировывают. Для этого фасонным зубилом разрушают старую замазку, а затем удаляют ее. Если замазка не поддается зубилу, ее предварительно обрабатывают, смачивая 5 %-ным раствором плавиковой кислоты (магнезитовую), 15%-ным (глетоглицериновую и ангидридноцементную) или 30 %-ным раствором соляной кислоты (портландцементную). Работу с растворами кислот выполняют в защитных очках и перчатках из кислотоупорной резины с соблюдением мер предосторожности, исключающих возможность попадания кислоты на незащищенные части тела. Старую армировочную замазку ввода удаляют и путем разрушения после предварительного нагрева, для чего ввод помещают в термошкаф и в течение 1,5 — 2 ч выдерживают при 450 —500 °С, а затем легкими ударами по фланцу удаляют из него замазку. Сборку ввода (рисунок 7, а) и его переармировку (рисунок 7,6) производят следующим образом. Тщательно очистив изолятор от пыли и грязи, а его фланец — от остатков старой замазки, устанавливают в вертикальном положении токопроводящий стержень 2 (рисунок 8, а) с, припаянным к нему колпачком 1. На дно колпачка укладывают прокладку, вырезанную из листовой маслостойкой резины толщиной 6 мм и соответствующую по своему размеру внутреннему диаметру колпачка. Прокладка в. колпачке служит для снижения механических усилий, возникающих в месте сопряжения металла с фарфором вследствие температурных воздействий на ввод. Далее надевают на стержень фарфоровый изолятор 3, предварительно установив на его выступающем пояске резиновую прокладку 4, служащую для предотвращения вытекания замазки при заливке шва и предохранения фарфора от разрушения при механических воздействиях, возникающих в процессе эксплуатации трансформатора. Затем надевают на. фарфоровый изолятор с прокладкой стальной фланец 5, гетинаксовую шайбу 6 и стальную шайбу 7, после чего, проверив правильность центровки стержня (должен быть в центре отверстия изолятора), надевают и навертывают гайку 8. Вводы устанавливаются в приспособлении (рис. 19,б), которое состоит из стальной нажимной плиты 9 толщиной 5 мм, двух вертикальных стальных шпилек 10 диаметром 10 — 12 мм с гайками, деревянной опорной плиты 11 из доски толщиной 40 — 50 Мм. Армируемый ввод размещают на опорной плите приспособления в строго вертикальном положении и, наложив сверху нажимную плиту, зажимают ее гайками. Далее приготовляют порцию (для заливки одного ввода) цементирующего состава (140 мае. ч. магнезита, 70 фарфорового порошка и 170 раствора хлористого магния) и вливают его тонкой непрерывной струей, пока он полностью не заполнит пространство между изолятором и фланцем. Приготовленный состав должен быть использован в течение 15—20 мин. После затвердевания замазки, (примерно через 12—15 ч) ввод освобождают от приспособления, очищают от брызг магнезита и окрашивают армировочный шов нитроэмалью 624С или 1201. Вводы армируют в помещении при температуре не ниже 10 °С. Вводы трансформаторов должны быть герметичны, поэтому переармированный ввод испытывают, проверяя его герметичность с помощью приспособления (рис. 80), которое состоит из стального цилиндра Д соединенного патрубком 3 с ручным гидравлическим насосом 5, установленным на крышке масляного резервуара б с электронагревателем 7. Герметичность ввода 2 проверяют путем создания при помощи насоса избыточного давления -400 кПа трансформаторного масла, подогретого электронагревателем 7 до 70 °С. Давление контролируют по показанию манометра 4 продолжительность испытания составляет 30 мин. Ввод считается выдержавшим испытание и пригодным к работе, если во время испытания на его поверхности или в местах сопряжений фланцев с фарфором не появлялось масло.  Рисунок 7- Ремонт ввода трансформатора: а - сборка, б — переармировка; 1 - колпачок, 2 — токопроводящий медный стержень, 3 — фарфоровый изолятор, 4 — резиновая маслостойкая прокладка, 5 — фланец, 6 и 7— гетинаксовая и стальная шайбы, 8 — гайка, 9 и 11 — нажимная и опорная плиты 10 — шпилька  Рисунок 8- Приспособление для проверки герметичности ввода трансформатора: 1 —стальной цилиндр, 2 — ввод, 3 — патрубок, 4—манометр, 5 — ручной гидравлический насос, б — масляный резервуар, 7 - электронагреватель Приготовленный состав должен быть использован в течение 15—20 мин. После затвердевания замазки, (примерно через 12—15 ч) ввод освобождают от приспособления, очищают от брызг магнезита и окрашивают армировочный шов нитроэмалью 624С или 1201. Вводы армируют в помещении при температуре не ниже 10 °С. Вводы трансформаторов должны быть герметичны, поэтому переармированный ввод испытывают, проверяя его герметичность с помощью приспособления (рисунок 8), которое состоит из стального цилиндра Д соединенного патрубком 3 с ручным гидравлическим насосом 5, установленным на крышке масляного резервуара б с электронагревателем 7. Герметичность ввода 2 проверяют путем создания при помощи насоса избыточного давления -400 кПа трансформаторного масла, подогретого электронагревателем 7 до 70 °С. Давление контролируют по показанию манометра 4 продолжительность испытания составляет 30 мин. Ввод считается выдержавшим испытание и пригодным к работе, если во время испытания на его поверхности или в местах сопряжений фланцев с фарфором не появлялось масло. Ремонт отводов У поступающих в ремонт трансформаторов с неисправными обмотками нередко оказывается поврежденной частично или полностью бумажно-бакелитовая изоляция отводов. Повреждение выражается в обугливании отдельных участков или всей изоляции отвода. Поврежденную изоляцию отвода восстанавливают в процессе ремонта, при котором отсоединяют отвод от переключателя и обмотки, снимают с него поврежденную изоляцию и заменяют имеющейся в запасе изоляционной деталью или вновь изготовленной по образцу поврежденной, очищают отвод от остатков поврежденной изоляции, надевают на него новую бумажно-бакелитовую изоляционную трубку, присоединяют отвод к обмотке и вводу или контактам переключающего устройства. Эти работы выполняет обычно обмотчик-изолировщик. Однако при тяжелых авариях трансформатора может быть повреждена не только изоляция, но и токопроводящий проводник отвода (оплавляется проводник отвода, нарушается пайка в месте соединения отвода с демпфером). В таких случаях повреждение устраняет электрослесарь, изготовляя новый отвод или восстанавливая соединение отвода с демпфером. Новый отвод выполняют из проводниковых и электроизоляционных материалов, равноценных по своим качествам и размерам материалам, из которых был изготовлен поврежденный отвод. При необходимости нового отвода подготавливают круглый или прямоугольный отрезок медного или алюминиевого проводника соответствующих размеров по длине и сечению. Если у поврежденного проводника сохранялись первоначальные размеры, его используют в качестве шаблона для изготовления нового отвода, в противном случае производят необходимые замеры и изготовляют шаблон, повторяющий в точности размеры по длине и углы изгиба поврежденного отвода. Точное повторение конструкции и формы изгибания отвода имеет большое значение, поскольку несоблюдение этого требования вызовет недопустимое изменение изоляционных расстояний между соседними отводами, а также между последними и заземленными частями магнитопровода или трансформатора, что может привести к аварии. В ремонтной практике известны случаи, когда при нарушении указаний строгого соблюдения изоляционных расстояний при изготовлении и установке новых отводов трансформатор выходил из строя в процессе послеремонтных испытаний. При нарушении соединения отвода с демпфером очищают напильником конец отвода и демпфер от остатков припоя, облуживают припоем ПОС 40 конец отвода и ту часть демпфера, к которой должен быть присоединен отвод, а затем накладывают конец отвода на участок присоединения с демпфером и соединяют их пайкой. Соединение демпфера с шиной отвода может быть осуществлено сваркой. РЕМОНТ БАКА, КРЫШКИ, РАСШИРИТЕЛЯ, ТЕРМОСИФОННОГО ФИЛЬТРА И АРМАТУРЫ Баки и крышки трансформаторов повреждаются редко. При ремонте трансформаторов проверяют состояние сварных швов бака, отсутствие течи масла из арматуры, целость резьбы крепежных деталей, наличие и состояние уплотняющих прокладок, прочность крепления фланца предохранительной трубы на крышке, сохранность мембраны предохранительной трубы. Все замеченные неисправности устраняют. Поврежденные участки сварного шва вырубают зубилом и, очистив от грязи и масла, сваривают вновь; течь масла в местах соединения циркуляционных труб с баком устраняют чеканкой, а из пробкового крана — притиркой пробки при помощи абразивных порошков; крепежные детали (болты, гайки, винты) с сорванной резьбой заменяют; поврежденные уплотняющие резиновые прокладки заменяют прокладками из маслостойкой резины соответствующей толщины; проверяют прочность и герметичность крепления стеклянной диафрагмы, установленной на предохранительной трубе. Поврежденную диафрагму и потерявшую упругость прокладку заменяют новой. Внутреннюю полость предохранительной трубы очищают от грязи, протирают тряпками и промывают чистым трансформаторным маслом. Поврежденную или потерявшую эластичность резиновую прокладку между фланцем предохранительной трубы и крышкой бака заменяют прокладкой, изготовленной из листа маслостойкой резины толщиной не менее 8 мм. Расширитель, термосифонный фильтр, воздухоосушитель и маслозапорную арматуру разбирают, очищают от шлама и грязи, промывают в трансформаторном масле, а затем собирают, придерживаясь последовательности, обратной разборке. Покрытые ржавчиной поверхности очищают стальными щетками и окрашивают. Фильтры и воздухоосушители перезаряжают, заменяя в них силикагель свежим или восстановленным. Газовое реле, термометрический сигнализатор, пробивной предохранитель и другие контрольные и защитные приборы ремонтируют в соответствующих лабораториях (электротехнической, контрольно-измерительных приборов и др.). Все отремонтированные и вновь изготовленные сборочные единицы и детали после соответствующих проверок и испытаний поступают в отделение сборки, располагающее необходимым подъемно-транспортным и технологическим оборудованием, инвентарными приспособлениями и инструментом. |