нормы точности курсовая. курсач. Решение по указанным вопросам должны быть обоснованными и учитывать, как требования по качеству изделий, так и технологические требования

Скачать 294.83 Kb. Скачать 294.83 Kb.

|

4 4Оглавление

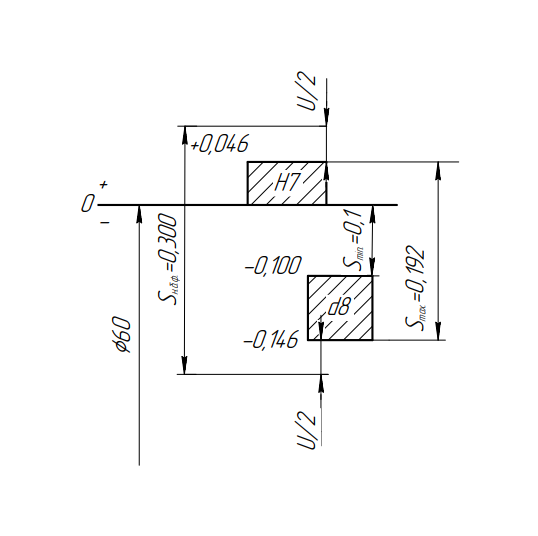

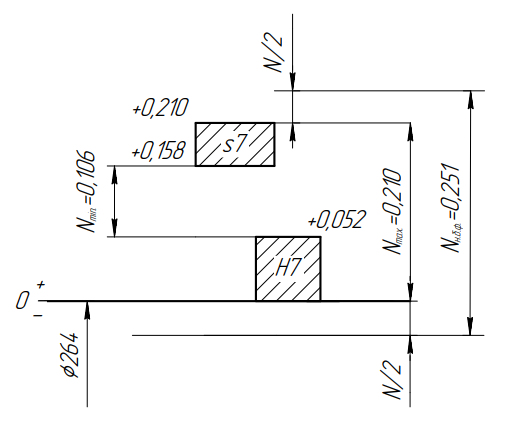

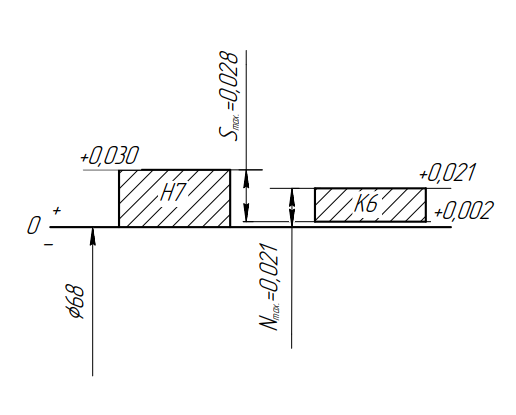

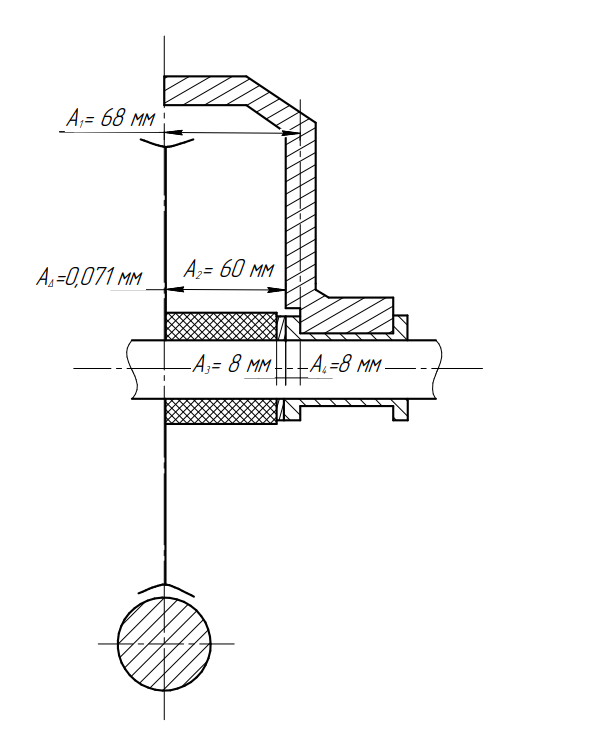

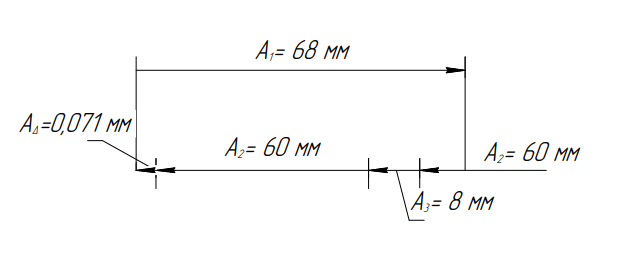

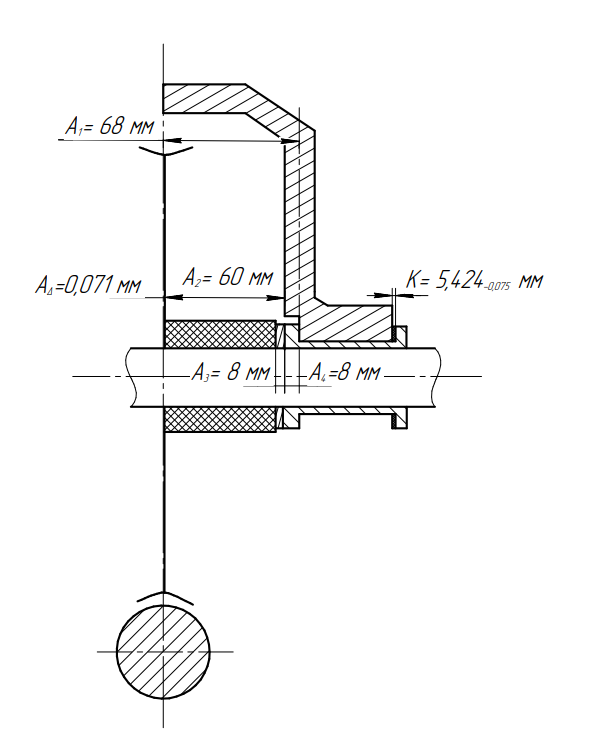

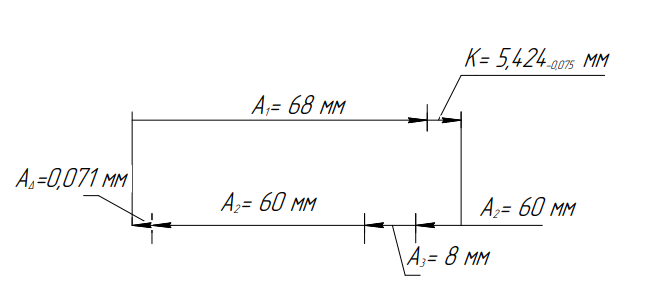

Введение Совершенство конструкции машин и механизмов во многом зависит от обоснованности решений по вопросам характера соединений деталей и точности их изготовления. Характер соединений (посадки) и точность геометрических параметров деталей непосредственно влияют на надежность и долговечность соединений, мощность, производительность и другие эксплуатационные показатели машин и механизмов в целом. Вместе с тем требования по точности размеров деталей влияют на производительность и экономичность процессов их обработки при изготовлении. Поэтому, решение по указанным вопросам должны быть обоснованными и учитывать, как требования по качеству изделий, так и технологические требования. В теории взаимозаменяемости разработаны расчетные методы обоснования таких решений, применяемые в курсовой работе. Задачи курсовой работы: Рассчитать и выбрать посадки для следующих соединений заданного механизма: соединений вала червячного колеса с отверстием вкладыша подшипника скольжения или соединения подшипника качения по внутреннему кольцу с валом и по наружному кольцу с отверстием в корпусе; соединение зубчатого венца червячного колеса со ступицей; соединение червячного колеса с валом. Выбранные посадки задать на выбранном сборочном чертеже. Выявить размерную цепь, замыкающим звеном который является смещение средней плоскости червячного колеса, и рассчитать допуски составляющих звеньев. На чертеже вала червячного колеса задать: допуски размеров; допуски расположения поверхностей; допуски формы поверхностей; допуски шероховатости. 1.Расчет и выбор посадок подшипников скольжения Исходные данные: Диаметр шейки вала в подшипнике скольжение d = 60 мм; Частота вращений вала n = 130 об/мин; Нагрузка на подшипник  = 225 Н; = 225 Н;Динамическая вязкость смазочного масла при Определяем фактический масштаб сборочного чертежа:  , ,где  – диаметр цапфы на чертеже. – диаметр цапфы на чертеже.Измерением на чертеже находим:   0,367. 0,367.Длина опорной поверхности вкладыша:  , ,где  – длина опорной поверхности вкладыша на чертеже. – длина опорной поверхности вкладыша на чертеже. , ,Тогда  Угловая скорость вращения вала:  . .Среднее давление в подшипнике:  Предельно допускаемое значение для наименьшей толщины масляного слоя:  . .Примем:  k – коэффициент запаса по толщине масляного слоя;  – высота неровностей поверхностей вала и вкладыша (как параметры шероховатости), при чем – высота неровностей поверхностей вала и вкладыша (как параметры шероховатости), при чем  ; ; – поправка, учитывающая возможные отклонения реальных условий работы от идеальных; – поправка, учитывающая возможные отклонения реальных условий работы от идеальных; = =  м. м.Находим значение функции А:  ; ; = 0,251. = 0,251. При  1,2. 1,2.По таблице значений А находим:  Принимаем:  По графику значения функции А=f(x,  ) находим: ) находим: . .Для границ интервала функциональных зазоров получаем:   По справочнику  из посадок ЕСДП выбираем посадку с зазором, наиболее удовлетворяющую приведенным выше условиям - предпочтительную посадку системы отверстия Ø из посадок ЕСДП выбираем посадку с зазором, наиболее удовлетворяющую приведенным выше условиям - предпочтительную посадку системы отверстия Ø . . По таблице справочника находим исходные элементарные посадки: Предельные отклонения отверстия  Ø Ø , ,Предельные отклонения вала  d7 d7 Приведем в соответствие предельные зазоры с предельными отклонениями:   Запас на износ:  Схема расположения полей допусков выбранной посадки изображена на рис.1  Рис.1 схема полей допусков посадки Ø  2. Расчет и выбор посадок с натягом Исходные данные:      материал зубчатого венца – бронза; материал ступицы – сталь. Цель расчета – определение интервала функциональных натягов (  ) в соединении зубчатого венца со ступицей червячного колеса редуктора. ) в соединении зубчатого венца со ступицей червячного колеса редуктора.Нахождение наименьшего функционального натяга в соединение.Он определяется из условий передачи заданного крутящего момента  Определяется наименьший функциональным натяг Определяется наименьший функциональным натяг  . При этом в полученный результат вводятся две поправки. Одна из них учитывает снятие неровностей шероховатости сопряженных поверхностей, другая – поправка, учитывает возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма. . При этом в полученный результат вводятся две поправки. Одна из них учитывает снятие неровностей шероховатости сопряженных поверхностей, другая – поправка, учитывает возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма. Находим коэффициенты Лямэ:    Примем:  Поправка на шероховатость:  Поправка, учитывающая ослабление натяга при нагреве деталей в процессе работы механизма:  , , где:      Наименьший функциональный натяг:  Определение наибольшего функционального натяга в соединении.Он определяется из условий прочности деталей соединения (зубчатого венца как наименее прочной детали) с учетом поправки  , на снятие неровностей, поправки , на снятие неровностей, поправки  , обусловленной нагревом деталей в процессе работы механизма и поправки , обусловленной нагревом деталей в процессе работы механизма и поправки  , учитывающей неравномерность распределения удельного давления по длине соединения. , учитывающей неравномерность распределения удельного давления по длине соединения.Допускаемое давление на поверхности сопряжения:  Наибольший расчетный натяг в соединении:  Поправка, учитывающая неравномерность распределения удельного давления вдоль поверхности сопряжения:  (по данному графику). (по данному графику).Наибольший функциональный натяг:  Выбор посадок для заданного диаметра и определение запас прочности деталей при сборке.По справочнику  из посадок ЕСДП выбираем посадку с натягом и посадку отверстия Ø из посадок ЕСДП выбираем посадку с натягом и посадку отверстия Ø  ; ;  По таблицам справочника находим исходные элементы, посадки: Предельные отклонения отверстия  Ø264 Ø264 Предельные отклонения вала  Ø264 Ø264 Приведем в соответствие придельные натяги с предельными отклонениями:   Запас прочности соединения в эксплуатации:  Запас прочности деталей при сборке:  Схема расположения полей допусков выбранной посадки изображена на рис.2  Рис.2 Схема полей допусков посадки Ø  3. Расчет и выбор переходных посадокИсходные данные:    коэффициент запаса точности, отражающий влияние отклонения формы, расположения и шероховатости сопряженных деталей; коэффициент запаса точности, отражающий влияние отклонения формы, расположения и шероховатости сопряженных деталей;7 – степень точности червячной передачи по ГОСТ 3675–81. Возможность обеспечения высокой точности центрирования сопрягаемых деталей и относительная легкость сборки соединений – характерные особенности переходных посадок. Таким требованиям должно отвечать соединение червячного колеса с валом. Здесь погрешность центрирования соединения, определяемая допустимым зазором, увеличивает фактическое значение одного из показателей точности червячной передачи – радиального биения зубчатого венца червячного колеса, которое ограничивается допуском  . .Расчет переходных посадок заключается в определении интервала функциональных, т.е. допустимых по условиям работы, зазоров (натягов). Определение наибольшего функционального зазора:По ГОСТ 3675-81 определяем допуск радиального биения сопряженной с валом детали червячного колеса диаметром 340 мм, с учетом исходной степени точности.   Определение наименьшего функционального натяга:  значение стандартной случайной величины с распределением по нормальному закону Ф(z). значение стандартной случайной величины с распределением по нормальному закону Ф(z).Вероятность зазора в соединении Р количественно характеризует требование к легкости сборки соединения. Зададим значение Р = 0,05 и примем Ф(z) = Р. По таблице функции Ф(z) , находим соответствующее значение z =   По расчетным значениям  и и  выбираем стандартные посадки при условии: выбираем стандартные посадки при условии: ; ;  = 28 мкм. = 28 мкм. ≤ ≤ ; ;  = =  мкм. мкм.Ø  . .Предельные отклонения отверстия  Ø Ø Предельные отклонения вала  Ø68 Ø68   Схема расположения полей допусков выбранной посадки изображена на рис.3  Рис.3 Схема полей допусков посадки Ø  . .Размерный анализ и расчет допусков в размерных цепяхРешение обратной задачи Исходные данные: D = 205 мм; А1 = 68 мм; А2 = 60 мм; А3 = 8 мм; А4 = 8 мм  номинальные размеры составляющих звеньев. номинальные размеры составляющих звеньев.Размерный анализ заключается в выявлении размерных цепей и в расчете допусков размеров, входящих в их состав. Для червячной передачи 7 степени точности с модулем 3,5 - 6,3 мм. При межосевом расстоянии, равном 205 мм, по ГОСТ 3675-81  в разделе «Нормы точности контактирования» находим: в разделе «Нормы точности контактирования» находим:    Значит требуемый допуск  Пусть указанные размеры изготовлены по экономически выгодному 11 квалитету. По ГОС 25346-89  определим для перечисленных размеров допуски: определим для перечисленных размеров допуски: ; ;  ; ;  ; ;  ; ; Найдем, что в случае изготовления составляющих звеньев по 11-му квалитету допуск замыкающего звена составит при расчете по методу максимума-минимума:  >> 0,071 >> 0,071  , ,а при расчете вероятностным методом:   0,297 0,297 >> 0,071 >> 0,071   Таким образом, получается, что если составляющие звенья изготавливать по 11-му квалитету, то требуемая точность замыкающего звена не обеспечивается, так как  . .  Рис.4 Эскиз и схема к анализу размерной цепи. Решение прямой задачи Квалитет определяется числом единиц допуска. Оно определяется по формуле:  ; ; Стандартные значения числа единиц допуска (  в зависимости от данных номинальных размеров составляющих звеньев: в зависимости от данных номинальных размеров составляющих звеньев:  . .Это значение соответствует примерно 6  му квалитету. му квалитету.При расчете вероятностным вероятностным методом число единиц допуска получается следующим:  = 24,34 = 24,34Это значение соответствует примерно 8  му квалитету му квалитетуМетод пригонки Определим допуск на размер компенсатора К  Определим предельные размеры компенсатора:  где  середины полей допусков замыкающего и составляющего звеньев. середины полей допусков замыкающего и составляющего звеньев.Значения середин полей допусков:        Середина поля допуска компенсатора определиться следующим образом:  Предельные размеры компенсатора определяются:   Таким образом:   Необходимо назначить на размер  приемлемый допуск приемлемый допуск  , например, по 11-му квалитету. Для номинального размера К = 5 мм допуск IT11 = 0,075 мм. , например, по 11-му квалитету. Для номинального размера К = 5 мм допуск IT11 = 0,075 мм.Номинальный размер заготовки компенсатора:    Рис4. Эскиз редуктора после введения компенсатора в размерную цепь и схема размерной цепи 5. Допуски отклонений геометрических параметров детали На чертежах деталей задаются следующие виды допусков: допуски размеров; допуски формы; допуски расположения; допуски волнистости; допуски шероховатости поверхностей; Допуски размеров посадочных поверхностей вала задаются в соответствии с посадками на сборочном чертеже. Поля допусков размеров с неуказанными предельными отклонениями задаются общей записью в технических требованиях чертежа. Допуски формы и расположения принять в зависимости от допуска на размеры соответствующих поверхностей, задавшись уравнением относительной геометрической точности или в соответствии с рекомендациями справочной литературы. Расчетами была определена посадка шеек вала в подшипниках скольжения  тогда, указываем размер шеек как тогда, указываем размер шеек как  . .При расчетах посадки в подшипнике скольжения высотный параметр шероховатости  шейки вала был назначен равным 1,6 мкм, соответственно шейки вала был назначен равным 1,6 мкм, соответственно  =0,2 мкм, =0,2 мкм,  мкм указанное значение проставлено на чертеже. мкм указанное значение проставлено на чертеже.Согласно ГОСТ 25346 – 89 допуск на диаметр шейки 60 по 8-му квалитету: IT7 = 0,046 мм; поэтому допуск округлости TFK и допуск профиля продольного сечения TFP шеек назначим следующим образом:   Аналогично указываем допуск на радиальное биение TCR:  В качестве базы при назначении допуска на радиальное биение указываем общую ось двух шеек: Б и В. Расчетами была определенна посадка ступицы червячного колеса на вал  , тогда указываем для посадочной поверхности вала размер , тогда указываем для посадочной поверхности вала размер  . .Параметр шероховатости  на посадочную поверхность на посадочную поверхность  назначим 1,25 назначим 1,25Радиально биение поверхности вала, сопрягаемой со ступицей червячного колеса, должно быть не более 1/3Fr, где Fr – допуск радиального биения зубчатого колеса, определённый по ГОСТ 3675-81 при расчёте элементов переходной посадки.   В качестве базы при назначении допуска на радиальное биение указываем общую ось двух шеек: Б и В. Диаметр выходного участка вала обеспечиваем по 12 квалитету, соотвественно на чертеже проставлен размер  . Значение допуска находим по ГОСТ 25346-89 : IT12 =0,300 мм. На этот участок назначим следующий допуск радиального биения относительно оси БВ: . Значение допуска находим по ГОСТ 25346-89 : IT12 =0,300 мм. На этот участок назначим следующий допуск радиального биения относительно оси БВ:  Назначим на поверхность этого участка параметр шероховатости  ,3 мкм ,3 мкм На общую длину вала назначен допуск по 14 квалитету. Размеры длин участков вала отложены от общей базы, за которую принят правый торец вала. Так как размеры этих участков являются звеньями размерной цепи, с помощью которой определяют точность положения червячного колеса по отношению к оси червяка, то на эти размеры назначены допуски по 12 квалитету. |