балда. Рисунок Неисправности котла цистерны

Скачать 298.58 Kb. Скачать 298.58 Kb.

|

|

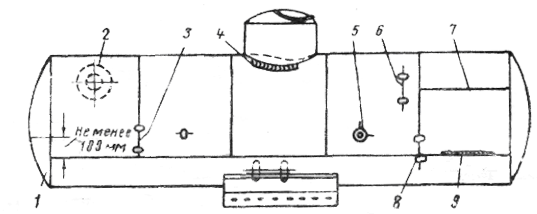

В эксплуатации в наиболее нагруженных зонах котла (рис.6) образуются трещины. К таким зонам относятся: зоны днищ 1 и сварных швов приварки днищ к цилиндрической обечайке котла 2, зоны опирание котла на шкворневую балку 3, зоны расположения досочных лап 4, фиксирующих котел в продольном направлении относительно рамы, в зоне приварки сливного клапана, в оболочке наливной горловины 8 и к сварному шву приварки горловины к обечайке котла.  Рисунок 6. Неисправности котла цистерны. Трещины, идущие вдоль сварных швов, устраняют путем вырубки дефектной зоны шва с последующей заваркой. Трещины, пересекающие конструктивный сварной шов, разделываются на всю глубину, концы трещины засверливают во избежание дальнейшего распространения. также подлежит вырубке пересекаемый конструктивный шов на длину не менее 50 мм в обе стороны от трещины, с целью удаления возможного микро растрескивания конструктивного шва в зоне трещины. Трещины снаружи заваривают в два прохода, затем с внутренней стороны вырубают корень шва, в котором обычно имеются не провары, после чего изнутри наносится контрольный сварной шов. Заварка трещин на котле допускается независимо от места их образования, но не более одной на площади в 1 м2. Заварка трещин 4, уходящих под фасонную лапу, должна производиться при срезанной лапе. В эксплуатации на котлах встречаются вмятины и пробоины 6, которые образуются на днищах при проведении маневровых работ от соударения с автосцепкой соединяемого вагона. Кроме того, появляются вмятины и пробоины в других зонах котла из-за небрежного отношения к цистерне на предприятиях клиентуры. Вмятины на стенках котлов глубиной более 15 мм выправляют с предварительным местным нагревом до температуры 650-7000С. Устранение пробоин производится после вырезки дефектного участка оболочки с лучевыми трещинами в острых углах пробоин. Линия среза должна проходить на расстоянии более 20 мм от концов лучевых трещин. В пробоинах с максимальным линейным размером до 120 мм вырезают в поврежденном месте отверстие диаметром 150 мм, подгоняют вставку и проваривают по периметру с двух сторон. При больших размерах пробоин допускается постановка эллиптических 6 или прямоугольных вставок 7 со скругленными, радиусом не менее 50 мм, углами. Площадь вставки не должна превышать 1,5 м2, а их количество на обечайке котла не более двух. Допускается площадь вставок на каждом днище до 0,5 м2 и количество вставок на днище тоже не более двух (при капитальном ремонте). При больших площадях дефектных зон котлов разрешается варка части днища 5 или продольного листа 7 во всю его ширину, толщина вставок должна соответствовать конструктивной толщине листа в дефектной зоне котла. Кроме сварочных работ, при плановых ремонтах производят ремонт сливных приборов, предохранительных клапанов, а после сборки их испытывают в соответствии с инструкциями. Завершается ремонт котлов осмотром и испытаниями: на ВРЗ под гидравлическим давлением, а в депо – давлением воздуха. Гидравлическое испытание производится при давлении 0,1 МПа, при котором котел выдерживают в течение 15 минут. При этом производится отстукивание молотком сварных швов и тщательно их осматривают. Результаты испытаний записывают в специальный журнал. 56Таблица 1

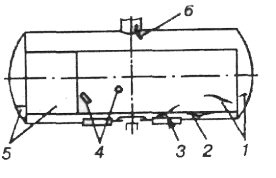

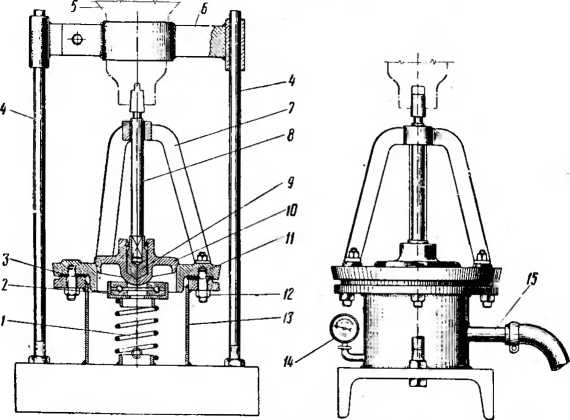

При плановых ремонтах цистерн большой объем ремонтных работ приходится также на восстановления сливных приборов, предохранительных клапанов, устройств крепления котлов к раме, а также всевозможных лестниц и поручней. Наиболее часто ремонтируют правкой или заменой отдельных элементов лестниц, площадок, причиной образования которых является небрежное отношение к вагону. На стяжных хомутах, предназначенных для крепления котлов к раме цистерны в вертикальном направлении, появляются коррозионные износы, трещины, деформации и срезы резьбы болтов. Зоны хомутов с трещинами или коррозионными повреждениями вырезают и вваривают вставки длиной не менее 200 мм при условии, что число вставок в полосе должно быть не более двух. Дефектные болты хомутов заменяют приваркой новых болтов внахлестку. Трещины в сварном шве или в околошовной зоне соединения лапы котла с котлом разрешается заваривать, а трещины в фасонной лапе, крепящей котел относительно рамы в продольном направлении, заваривать запрещается независимо от длины и расположения. 2.3 Выбор и расстановка технологического оборудования Основным способом ремонта котлов является сварка. При ремонте котлов сваркой большое внимание уделяется подготовке дефектного места и выполнению самой сварки. Для облегчения процесса сварку следует вести преимущественно в нижнем положении. Сварка производится электродами открытой, закрытой и защищенной газом дугой, постоянным и переменным током, ручным. Автоматическим и полуавтоматическим способом. Наряду со сваркой под слоем флюса используется автоматическая и полуавтоматическая сварка в среде защитного газа, которым свариваемый металл предохраняется от вредного действия кислорода и азота воздуха, что обеспечивает высокое качество сварного шва.  Рис.6. На рис.6. схематично показано расположение часто встречающихся повреждений котла, устраняемых с помощью сварки. При заварке трещин длиной свыше 100 мм поперек шва ставят пусковые накладки длиной 120-150 мм, шириной 35-40 мм и толщиной 6-8 мм. Для полного прилегания накладок шов под ними срубают заподлицо с основным металлом, после чего накладки приваривают по всему периметру. Накладки, полностью перекрывающие повреждение, можно ставить только при заварке пробоин. В этом случае накладку приваривают к котлу с наружной стороны по всему периметру, а с внутренней – по периметру кромок пробоины. Эту работу можно производить только при среднем, годовом и текущем ремонте цистерн. При выпуске цистерн из среднего ремонта в каждой части котла может быть не больше двух накладок, причем приварка накладок площадью больше 0,1 м2 не допускается. Приваренные к котлу сплошные накладки без вырезки дефектных мест при капитальном и среднем ремонте снимают, а трещины перекрытые этими накладками, вырубают и заваривают, как указано выше. Трещины в круговых швах и основном металле обечаек котла заваривают с наружной стороны котла. Перед заваркой трещину очищают от грязи и краски, а по концам сверлят отверстия диаметром 8—10 мм и делают V-образную фаску. После этого накладывают первый слой, затем зачищают и заваривают отверстия и накладывают второй слой. Если длина трещины превышает 300 мм, ее заваривают обратноступенчатым швом участками длиной не более 150 мм, что дает возможность снизить внутренние напряжения в сварном шве и повысить его прочность. После этого с наружной и внутренней стороны заваренной трещины срубают натеки и шлак до чистого металла и накладывают так называемый контрольный шов, который увеличивает прочность основного шва; по концам заваренной трещины с наружной стороны котла ставят усиливающие кусковые накладки. В местах постановки этих накладок усиление шва срубают, а шов зачищают заподлицо с основным металлом. Накладки приваривают по всему периметру. Заварка трещин, расположенных в местах пересечения продольных и круговых швов в броневом листе и обечайках, является наиболее сложной работой. Перед заваркой такую трещину зачищают, концы ее засверливают сверлом 8—10 мм и раззенковывают с наружной и внутренней сторон котла. Затем полностью срубают до основного металла старый продольный шов на 80 мм в каждую сторону от трещины; вырубают V-образную фаску с внутренней стороны котла по трещине кругового шва а с наружной — по трещине броневого листа. Подготовленную таким образом трещину сначала заваривают с наружной стороны а затем с внутренней, после чего восстанавливают продольный вырубленный шов и ставят накладки. Подобные трещины заваривают в такой последовательности (рис.7): а) с наружной стороны котла за один проход заваривают большую часть глубины фаски 1 в броневом листе и наваривают контрольный шов 2 по трещине в обечайке; зачищают и заваривают отверстия 3-4 по концам трещин в броневом листе и обечайке; полностью заваривают фаску 5 в броневом листе наложением второго слоя шва;  Рис.7. б) с внутренней стороны котла зачищают натеки металла и шлака, образовавшиеся при заварке трещины и отверстий с наружной стороны, накладывают контрольный шов 6 на броневом листе и заваривают за два прохода фаску 7 обечайки. При этом также подваривают отверстия 8 в броневом листе и обечайке; затем восстанавливают срубленный продольный шов 9 наложением одного слоя металла. После этого с наружной стороны котла наваривают двумя слоями продольный шов 10 и ставят усиливающие кусковые накладки. Трещины в швах, прикрепляющих колпак к цилиндрической части, и в продольном шве броневого листа над опорами котла заваривают с наружной стороны котла двумя слоями металла после вырубки старого дефектного шва. При этом размер нового шва должен быть не менее старого. Трещины в шве колпака, кроме того, подваривают с внутренней стороны. Трещины длиной более 300 мм заваривают обратноступенчатым способом участками длиной не более 150 мм. В местах приварки волнорезов трещины заваривают после засверловки концов и V-образной разделки. При этом, если трещина расположена в нижней части котла и для ее заварки с наружной стороны требуется полупотолочная сварка, то для избежания этого целесообразно трещины вырубать с внутренней стороны котла с тем, чтобы работа производилась в полувертикальном положении. Сварка со стороны разделки шва ведется в два слоя, а на вершину угла V-образной разделки накладывают контрольный шов. После заварки трещину усиливают постановкой кусковых накладок. Места, поврежденные несколькими трещинами, идущими радиально от одной точки, вырезают газовым резаком с тем, чтобы образовалось круглое или овальное отверстие. Последнее закрывают планкой, изготовленной из листовой стали толщиной, равной толщине листа котла. Планку, перекрывающую отверстие на 50 мм, приваривают с наружной стороны котла по ее периметру, а с внутренней стороны – по периметру кромки отверстия. Для удобства выполнения сварочных работ при усилении котла последний укладывают на специальное приспособление с роликами, на котором котел устанавливают в удобное для сварки положение. Технология ремонта котлов имеет многие характерные особенности, связанные с различным материалом стенок и наличием для многих котлов избыточного давления при погрузке-выгрузке или транспортировке перевозимых грузов. При ремонте котлов цистерн для перевозки грузов под давлением более 0,07 МПа (0,7 кг/см2) следует руководствоваться требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором. Выполнение сварочных работ на цистернах для перевозки опасных грузов разрешается сварщикам, прошедшим обучение и сдавшим аттестационные испытания в соответствии с требованиями Госгортехнадзора. Наиболее частыми неисправностями котлов цистерн являются коррозионные разрушения, трещины, ослабление сварных швов между листами и сварных швов крепления к котлу деталей излом внутренних лестниц, а также повреждения сливных приборов. До подачи в ремонт котлы цистерн должны быть пропарены, промыты, очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность. Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов - пунктами подготовки к наливу. До начала выполнения сварочных работ необходимо установить по технической документации материал котла и элементов его крепления, что позволит выбрать сварочные материалы и материалы вставок. Выбранные сварочные материалы должны обеспечить сохранность качества перевозимых грузов. При всех видах ремонта котлов четырехосных цистерн разрешается заварка трещин 1 (рис.7) независимо от места их образования в количестве не более одной на 1 м2, а также трещин 2 в сварных соединениях продольных и кольцевых листов. Если трещина 3 уходит - под фасонную лапу, то ее заварка производится при срезанной фасонной лапе. Трещины 6, переходящие с колпака на котел цистерны, ремонтируют заваркой после её разделки с двух сторон и после удаления сварного шва соединения колпака на расстоянии 50 мм в обе стороны от трещины. Пробоины 4 ремонтируют путем вырезки поврежденного участка и постановки вставки круглой формы диаметром 15 см, а при больших размерах пробоин допускается постановка эллиптической или прямоугольной вставки. Толщина металла вставки должна соответствовать толщине котла в месте ремонта. Оставшуюся толщину металла котла определяют ультразвуковыми толщиномерами типов КВАРЦ-15 и УТ-93П. Участки, поражённые коррозией на глубину 50% и более от номинальной толщины, а в броневом листе в местах опор - более 30%, удаляют и ремонтируют вваркой части днища или продольного листа 5. При небольшой площади пораженного коррозией участка разрешается производить ремонт постановкой двух вставок на обечайках площадью по 1,5 м2, а также постановкой вставок общей площадью до 1 м2 на каждом днище котла.  Рисунок 8. Сливные приборы и предохранительные клапаны исправляют. Сливные приборы старых типов заменяют универсальными. Если квадрат штанги, резьба, нажимной винт и гайка скобы, а также детали клапана разработаны, их восстанавливают наплавкой дуговой или газовой сваркой с последующей механической обработкой; неисправные прокладочные и уплотнительные кольца заменяют новыми. Задиры и местные повреждения на протирочных поверхностях клапана и седла устраняют проточкой на токарном станке с последующей тщательной притиркой клапана к седлу. Приводят в полную исправность детали опор и крепления котла, крышки и приспособления для пломбирования их, лестницы, помосты. Котлы испытывают на плотность после деповского ремонта - воздухом под давлением 0,5 кГ/см2 с обмыливанием при этом всех сварных швов и мест, где может образоваться течь; после капитального ремонта - гидравлическим давлением 2 кГ/см2. Испытание длится не менее 15мин. Для проверки исправности всех частей универсального прибора цистерны 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5мин с частично открытым клапаном при закрытой заглушке. За сварочные работы на частях котла ставят клеймо пункта и дату ремонта. Схема технологического процесса ремонта цистерны модели 15-1443 Визуальный осмотр Промывка, пропаривание Внутренний осмотр котла Снятие наливной арматуры Подготовка к сварке Заварка трещин Проверка качества сварки Оклеймовка Нанесение надписей и трафаретов цистерна нефтепродукт ремонт устройство цистерна нефтепродукт ремонт устройство 2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СЛИВНЫМ ПРИБОРАМ И ИХ ДЕТАЛЯМ ПРИ РЕМОНТЕ При подготовке цистерн для налива груза, а также при теку щем безо цепочном ремонте в сливных приборах устраняют не большие неисправности, которые не требуют полной разборки замены деталей и притирки клапанов к седлам. В полную техническую исправность детали сливных приборов приводят при капитальном, среднем и годовом ремонте цистерн. При капитальном ремонте, как правило, все изношенные и по врежденные детали заменяют новыми с тем, чтобы обеспечить ис правную работу на продолжительное время. В процессе среднего и годового ремонта сливные приборы ремонтируют в соответствии с техническими требованиями, предъявляемыми отдельно к той или иной детали прибора. Однако, независимо от вида периодического ремонта цистерн, сливные приборы ремонтируются так, чтобы была обеспечена ис правная их работа до следующего периодического ремонта. У сливных приборов всех типов в процессе ремонта особое внимание обращается на состояние клапана и седла, которые не должны иметь на рабочей притирочной поверхности рисок, раковин, выбоин и неровностей, нарушающих плотность прилегания клапа на к седлу. У сливных приборов системы Тушинского диаметр на ружной поверхности крыльев должен составлять 159,5 мм, а диа метр отверстия в седле для крыльев клапана — 160 мм. При постановке новой прокладки необходимо: следить, чтобы она плотно входила в выточку (ласточкин хвост) седла клапана; смазать ее со стороны гнезда клапана вареным маслом, а со стороны патрубка — мазутом с графитом (30% графита и 70% мазута). Прокладка, изготовленная из линоленового картона толщи ной 2 мм, должна иметь диаметр отверстия, не превышающий диа метра болта-шпильки, так как при невыполнении этого условия груз будет вытекать из цистерны. При сборке сливного прибора следует обращать внимание на состояние штанги, стойки, пружины и других деталей. Штанга должна: быть ровной, с чисто обработанными поверхностями нижнего конца для соединения с клапаном и верхнего конца для соединения с маховиком; иметь нарезную нижнюю часть длиной не менее 164 мм с внут ренним диаметром резьбы 27 мм. Нельзя допускать подрезов, заусе ниц и забоин на резьбе штанги, а также надрывов и трещин в месте сварки нарезной части со стержнем; не иметь в средней части изгиба более 5 мм при среднем и 8 мм при годовом ремонте, а износа резьбы нарезки по диамет ру более 1 мм при среднем и 1,5 мм при годовом ремонте. В стойке не допускаются трещины, непроверенные места, ра ковины в сварных швах и изогнутые лапки. Последние должны быть все на одном уровне и перпендикулярны вертикальной оси стойки, высота которой, измеренная от поверхности седла клапана до верхней грани лапок, должна быть не менее 275 мм. Пружина клапана не должна иметь трещин и острых насечек. Ее высота в свободном состоянии Должна составлять 112 мм. При ремонте сливных приборов системы завода в г. Николаеве к клапану, седлу, штанге и другим деталям предъявляются в ос новном те же требования, что и к приборам системы Тушинского. В клапанной коробке не допускаются: повреждение, неполно- мерность и другие дефекты резьбы, нарушающие плотность соеди нения с патрубком; диаметр отверстия для направляющих крыльев клапана более 167 мм; местные выступы, неровности в литье или наплывы высотой более 2 мм, препятствующие свободному переме щению крестовины в пазах коробки. В крестовине не допускается у направляющих крыльев про- пеллерность более 3 мм и изогнутость более 2 мм. Пропеллерность проверяют по двум диаметрально противоположным точкам, а изогнутость — в горизонтальной плоскости. Изогнутость лапок крыльев не должна быть больше 1,5 мм. Патрубки с трещинами, отколами, забитой или сработанной резьбой под заглушку и другими неисправностями должны быть заменены или отремонтированы. В заглушках не допускаются: вмятины или забоины на прото ченной части для прокладки, раковины, отколы, трещины и другие дефекты в литье, препятствующие плотному закрытию сливного патрубка. При капитальном ремонте штанга должна иметь альбомные раз меры. При среднем и годовом ремонте не допускаются: разработка нижней квадратной части более 2 мм, износ резьбы в клапанной коробке и заглушке более 0,8 мм, износ резьбы в крестовине более чем на 1,2 мм по диаметру и увеличение шага резьбы более 1 мм. К деталям ремонтируемых сливных приборов старотипных ци стерн — клапанам, седлам, штангам, заглушкам и т. д. — предъяв ляются такие же требования, как к однотипным деталям сливных приборов цистерн современных типов. При среднем и годовом ре монте не допускается протертость средней части (седловины) тройников более 1/в толщины стенки, надрывы, трещины и отко лы резьбовой части патрубка. Сливная труба должна иметь внут ренний диаметр 100 мм и быть длиной не менее 300 мм. Цистерны перед подачей в депо должны быть очищены, пропарены и дегазированы на ППС. Перед началом производства работ на котле цистерны следует повторный анализ воздушной среды газоанализатором под руководством заместителя начальника депо или мастера.Перед началом производства работ на котле цистерны слесарь должен проверить наличие акта формы ВУ-19 о годности цистерны для ремонта с указанием вида обработки, результатов анализа, подписями лиц и печатью организации, производивших эти работы. При отсутствии такого акта производство ремонтных работ на цистерне не допускается. При производстве работ внутри котла цистерны необходимо открыть крышку колпака и клапан сливного прибора, обеспечить приточную вентиляцию с достаточным обменом воздуха, а в тех случаях, когда при помощи вентиляции не обеспечивается требуемая частота воздуха рабочей зоны, следует применять СИЗ органов дыхания (шланговый дыхательный прибор или шланговый противогаз), обеспечивающий подачу чистого воздуха в зону дыхания. В холодное время года подаваемый воздух должен быть подогрет до 18-200С. Притирка клапанов к седлам сливных приборов раньше выполня лась вручную или с применением простейших приспособлений раз нообразных конструкций, что занимало много времени и не всегда обеспечивало хорошее качество работы. Кандидат технических наук С. М. Бородай и инж. Г. А. Бломериус разработали приспособления, позволяющие за сравнительно короткий срок высококачественно притирать и испытывать на плотность клапаны. Эти приспособления широко применяются на ремонтных предприятиях вагонного хозяйства. Приспособление, предназначенное для притирки клапанов к седлу и испытания на плотность сливных приборов системы Тушинского, показано на (рис. 10). Оно состоит из цилиндра 13  Рисунок 10 - Приспособление для притирки клапана к седлу и испытания на плотность сливного прибора системы Тушинского с фланцем, установленного на прочном основании в виде швеллера. В цилиндр ввернут патрубок 15, к которому присоединен резино вый шланг, подводящий сжатый воздух. Для контроля за давлением воздуха во время испытания клапана на плотность на цилиндре установлен манометр 14. Внутри цилиндра на поддоне поставлена пружина 1, на которой установлен шарикоподшипник 2. На осно вании приспособления укреплены направляющие болты-колонки 4, на которые надевается хомут 6, служащий для установки на него сверлильной машинки 5. Перед притиркой клапан и седло проверяют на токарном станке с тем, чтобы углы наклона притирочных поверхностей были одина ковы Для притирки клапан 10 и седло 11 вместе со стойкой 7 укрепляют на приспособлении теми же шпильками 12, которыми седло прикрепляется к днищу цистерны. Между фланцем цилинд ра 13 приспособления и седлом клапана укладывают резиновые или картонные прокладки 3. В углубление клапана помещают вкладыш 9, удерживаемый двумя шпильками, в который вставляют квадратную часть штанги 8. К верхней части штанги присоединяют сверлильную машину 5, при помощи которой вращают клапан и притирают к седлу. Для притирки применяют наждачный порошок и трансформаторное масло или пасту ГОИ. После прекращения работы сверлильной машинки клапан 10 под действием пружины поднимается вверх, что дает возможность производить осмотр притирочных поверхно стей клапана и седла. Для проверки качества притирки необходимо: снять сверлиль ную машинку и штангу 8; вместо штанги вставить винт и прижать клапан к седлу; в цилиндр 13 впустить сжатый воздух давлением 4 ат; смазать мыльным раствором клапан по периметру. Если при проверке не будут появляться мыльные пузыри, притирка считается законченной. |