практика нгд. Ответы к вопросам. Схема установки для бурения скважины

Скачать 378.92 Kb. Скачать 378.92 Kb.

|

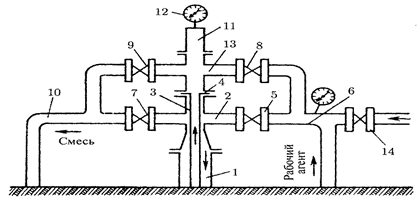

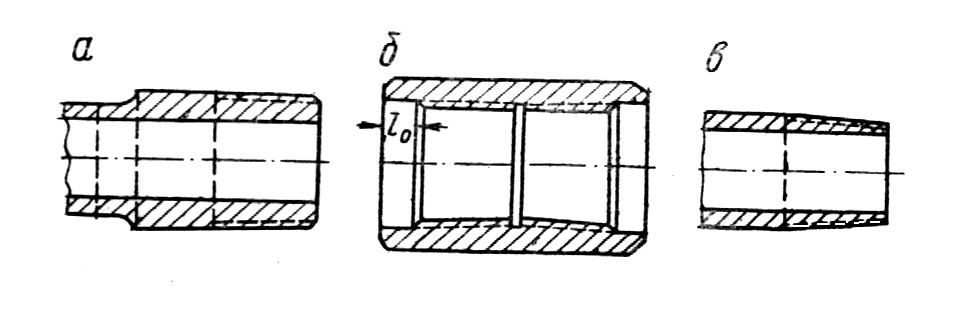

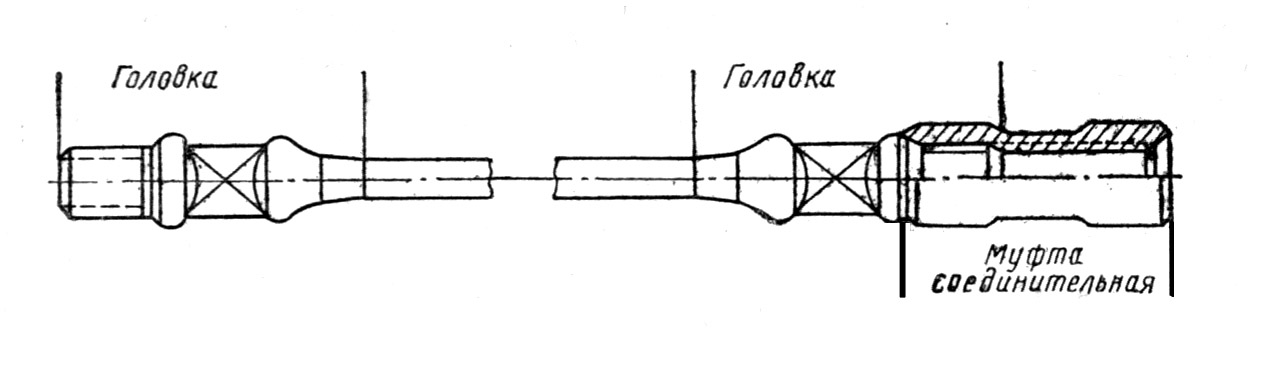

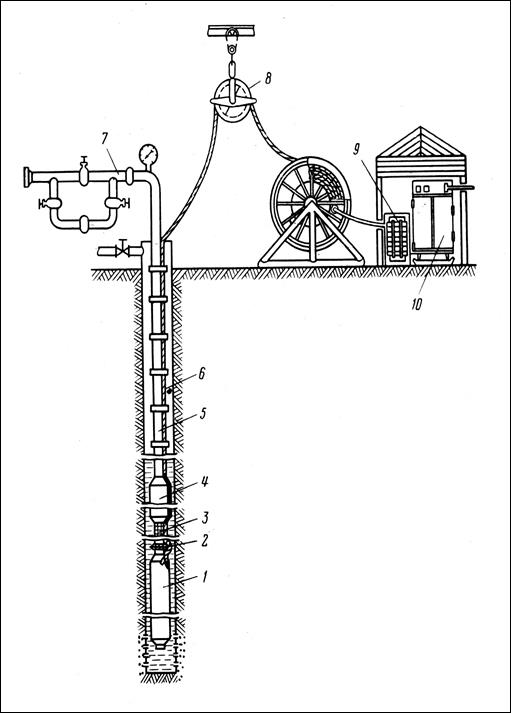

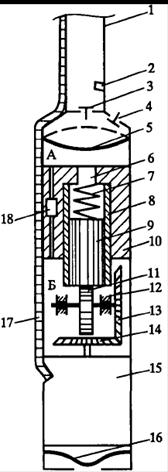

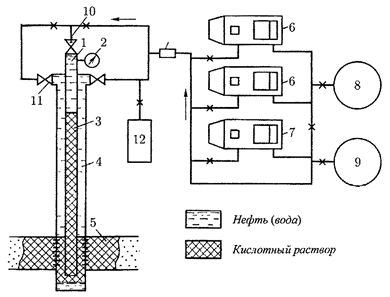

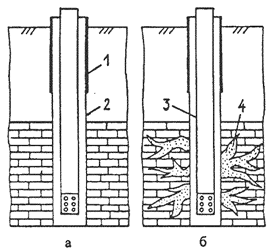

Схема установки для бурения скважины Схема установки для бурения скважины1 - долото 2 - наддолотная утяжеленная бурильная труба 3 - переводник 4 - центратор 5 - муфтовый переводник 6,7 - утяжеленные бурильные трубы 8 - переводник 9 - предохранительное кольцо 10 - бурильные трубы 11 - предохранительный переводник 12,14 - переводники штанговые нижний и верхний 13 - ведущая труба 15 - переводник вертлюга 16 - вертлюг 17 - стояк 18 - шланг 19 - крюк 20 - талевый блок 21 - вышка 22 - кронблок 23 - редуктор 24 - лебедка 25 - ротор 26 - шламоотделитель 27 - буровой насос www.neftemash.ru Породоразрушающий инструмент для сплошного бурения скважины В качестве породоразрушающих инструментов применяются буровые долота, которые по характеру воздействия на породу подразделяются на режуще-скалывающие (лопастные), дробяще-скалывающие (шарошечные) и истирающе-режущие (алмазные). Лопастные долота используются чаще при роторном бурении вязких пород, обладающих высокой пластичностью. Они в свою очередь подразделяются на пикообразные, двух-, трех-, шести лопастные и ступенчатые. Шарошечные долота режуще-истирающего действия с алмазными или твердосплавными породоразрушающими насадками. Шарошечные долота применяются при вращательном бурении для бурения пород с разными физико – механическими свойствами, в том числе и при чередовании высокопластичных пород с породами средней твердости. Шарошечные долота изготавливаются из высококачественных сталей с термо-химической обработ-кой. Алмазные долота применяются для разбуривания твердых пород, при турбинном и роторном бурении рекомендуется применять на глубинах более 3000 м. Выпускаются алмазные долота диаметром 91,4 - 292,9 мм со спиральной, радиальной и ступенчатой формами рабочей поверхности. Элементы бурильной колонны К элементам бурильной колонны относятся переводники, резиновые кольца, обратные клапаны и опорно-центрирующие элементы. Переводники для бурильных скважин. Представляют собой разновидность соединительных элементов бурильной колонны. Применяют пять основных типов переводников. Их подразделяют на две группы: штанговые - для соединения трубы бурильной ведущей с вертлюгом и бурильными трубами; промежуточные - для соединения других элементов колонны. По конструкции, материалам и размерам переводники для колонны бурильного инструмента имеют много общего с бурильными замками, а замковые резьбы их одни и те же. Переводники каждого типа и исполнения изготовляют с замковой резьбой как правого, так и левого направления нарезки. Размеры резьбы и требования к ее качеству должны соответствовать ГОСТ 5286-75 для бурильных замков. Переводники для бурильных колонн изготовляются в соответствии с требованиями ГОСТ 7360-82Е. Указанный стандарт предусматривает изготовление 90 типоразмеров переводников, которые охватывают почти все необходимые случаи их применения. Резиновые кольца (протекторы) для бурильных труб предназначены для предохранения бурильных и обсадных колонн от взаимного истирания при бурении скважин. Конструктивно резиновые кольца для бурильных труб могут быть выполнены разъемными или неразъемными. Несмотря на то, что в зарубежной практике бурения самое широкое распространение получили разъемные резиновые кольца (протекторы) для бурильных труб, отечественная промышленность продолжает выпускать неразъемные резиновые кольца (ГОСТ 6365-74). Обратные клапаны для бурильных труб. Предназначены для предотвращения газонефтеводопроявления из скважины через бурильные трубы в процессе бурения. Из всех используемых конструкций обратных клапанов для бурильных труб наиболее удачной следует признать конструкцию института СевКавНИПИнефть. Этим институтом разработан, изготовляется и поставляется управляемый обратный клапан для бурильных труб. © Библиофонд Конструкция скважины  Структурная карта месторождения\ Структурная карта отражает поверхность интересуемого нас пласта и даёт представление о форме изгиба пласта при помощи горизонталей. Строят структурную карту месторождения следующим образом. Исследуемую поверхность, отделявшую пласты А и В, мысленно рассекают горизонтальными плоскостями, расположенными, например, через 100 м друг от друга, начиная от уровня моря. Линии пересечения горизонтальных плоскостей с поверхностью пласта в определенном масштабе откладывают на плане. Перед цифрой, показывающей глубину нахождения секущей горизонтальной поверхности, ставят знак плюс, если сечение проводится выше уровня моря, и знак минус, когда оно расположено ниже уровня моря. На втором этапе поисковых работ, кроме описанных геологических исследований, применяют геофизические и геохимические методы, позволяющие более детально изучить строение недр и более обоснованно выделить площади, перспективные для глубокого бурения с целью поисков залежей нефти и газа. После осуществления комплекса геофизических и геохимических исследований приступают к третьему этапу поисковых работ -- глубокому бурению поисковых скважин. Профили месторождения Геологический профиль месторождения представляет собой сечение его вертикальной плоскостью. Профиль составляют по разрезам скважин; он оказывает промысловику большую помощь, давая наглядное представление о строении месторождения. При сложном строении месторождения построение профиля, помимо указанного, облегчает проектирование разведочных скважин, оказывает значительную помощь при построении структурной карты, показывает изменчивость фации в различных направлениях и положение залежи нефти и газа, а также характер контакта их друг с другом и водой. Поэтому усвоение методики построения геологического профиля по скважинам является важной задачей. В зависимости от поставленных задач выбирают то или иное направление профиля. Поперечный профиль (вкрест простирания пород) проектируют для изучения какого-либо нарушения, строят профиль вкрест его. Продольный профиль (по простиранию) строят также для изучения тектоники месторождения; по существу это вытекает из сопоставления ряда поперечных профилей. обсадной эксплуатационной колонной. При оборудовании скважины двумя концентричными колоннами НКТ трубы большего диаметра подвешиваются на резьбовом соединении нижнего тройника, который устанавливается на крестовину, герметизирующую затрубное пространство. Схема оборудования газлифтной скважины  1 - колонная головка; 2 - крестовина; 3 - НКТ; 4 - планшайба; 5 - задвижка; 6 - выкидная линия; 7 - задвижка; 8 - задвижка; 9 - задвижка; 10 - выкидная линия; 11 - буферная заглушка; 12 - манометр; 13 - крестовик; 14 - задвижка. 1 - колонная головка; 2 - крестовина; 3 - НКТ; 4 - планшайба; 5 - задвижка; 6 - выкидная линия; 7 - задвижка; 8 - задвижка; 9 - задвижка; 10 - выкидная линия; 11 - буферная заглушка; 12 - манометр; 13 - крестовик; 14 - задвижка.На колонную головку 1 устанавливается крестовина 2, на которой через планшайбу 4 подвешиваются НКТ 3. При кольцевой системе рабочий агент из газораспределительной будки по выкидной линии 6 поступает в кольцевое пространство, при этом задвижки 5 и 9 открыты, а задвижки 7, 8 и 14 закрыты. Газожидкостная смесь поднимается по НКТ и через задвижку 9 и выкидную линию 10 направляется к групповым газосепараторным установкам. При эксплуатации скважины по центральной системе задвижки 7 и 8 открыты, а задвижки 5 и 9 закрыты. На крестовик 13 устанавливается буферная заглушка 11 с манометром 12. Когда необходимо проводить исследования и для этого спускать соответствующие приборы, тогда вместо буферной заглушки 11 устанавливается лубрикатор с роликом. Герметизация фланцевых соединений достигается за счет установки стальных овальных колец в овальные канавки фланцев и стягивания болтами. С  хема установки скважинного штангового насоса хема установки скважинного штангового насоса1 – хвостовик; 2 – скважинный насос; 3 – насосно-компрессорные трубы; 4 – насосные штанги; 5 – устьевая арматура; 6 – устьевой сальник; 7 - полированный шток; 8 – канатная подвеска; 9 – стойка; 10 – фундамент. Штанговая глубинная насосная установка остоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1. Скважинные штанговые насосы, их элементы В промысловых условиях применяются невставные и вставные штанговые насосы. В невставных насосах основные узлы спускаются в скважину раздельно. Вначале в скважину на НКТ спускается цилиндр насоса, а затем в НКТ на штангах в цилиндр насоса спускаются плунжер и всасывающий клапан. Поднимают невставной штанговый насос также раздельно. Сначала поднимают штанги с плунжером, а затем НКТ с цилиндром насоса. Вставные штанговые насосы спускаются в скважину в собранном виде, т.е. цилиндр насоса вместе с плунжером спускаются на штангах. Извлекают вставной насос на поверхность также в собранном виде поднятием штанг. Вставной насос в собранном виде спускают, устанавливают и закрепляют с помощью специального замкового приспособления, заранее спускаемого в скважину на трубах. В промысловой практике применяются в основном невставные насосы двухклапанные НСН-1 (насос скважинный невставной первого типа) и трехклапанные НСН-2. Резьбовые соединения насосно-компрессорных труб и насосных штанг При всех способах эксплуатации скважин подъём жидкости и газа на поверхность происходит обычно по насосно-компрессорным трубам (НКТ), которые спускают в скважины перед началом их эксплуатации. Эти трубы применительно к способам эксплуатации ещё называют фонтанными, компрессорными, насосными, подъёмными, лифтовыми. Трубы всех типов исполнения А изготовляют длиной 10 м, а исполнения Б - двух длин: от 5,5 до 8,5 м и свыше 8,5 до 10 м. В основном применяют трубы с условным диаметром (округлённым наружным) 60 и 73 мм. Предельная глубина спуска НКТ в фонтанную скважину в зависимости от диаметра и группы прочности составляет 1780 - 4250 м, а допускаемый минимальный зазор между внутренней стенкой обсадной колонны и наружной стенкой муфты НКТ - 12-15 мм. Это значит, что максимальный диаметр НКТ не должен превышать при 146-мм эксплуатационной колонне 73 мм, при 163-мм - 89 мм и при 194–мм - 114 мм (взято по условным диаметрам обсадных труб и НКТ).  а – труба с высаженными концами; б – муфта; в – труба гладкая Резьбовые соединения НКТ и муфта  Насосные штанги, передающие движение плунжеру скважинного насоса, наиболее ответственный элемент насосной установки. Насосные штанги изготавливаются из сталей разных марок. Для повышения прочности материала штанг они подвергаются термической обработке (нормализации) и обработке токами высокой частоты для упрочнения их поверхности. Гост предусматривает изготовление штанг диаметром 16, 19, 22 и 25 мм, длиной 8000 м, допускается выпуск штанг длиной 7500 мм в количестве не более 8% от числа штанг длиной 8000 мм. Кроме таких штанг для подбора необходимой длины подвески изготавливаются укороченные штанги длиной 1000,1200,1500,2000 и 3000 мм. (ГОСТ 34057-2017 «СОЕДИНЕНИЯ РЕЗЬБОВЫЕ ОБСАДНЫХ, НАСОСНО-КОМПРЕССОРНЫХ ТРУБ, ТРУБ ДЛЯ ТРУБОПРОВОДОВ И РЕЗЬБОВЫЕ КАЛИБРЫ ДЛЯ НИХ») Схема установки погружного электроцентробежного насоса 1  - электродвигатель; - электродвигатель;2 - протектор; 3 - фильтр-сетка; 4 - центробежный электронасос; 5 - подъемные трубы; 6 -электрический кабель; 7 - устьевая арматура; 8 - блок; 9 - автотрансформатор; 10 - станция управления. Установка погружного центробежного электронасоса состоит из насосного агрегата, бронированного кабеля (6), устьевой арматуры (7), кабельного барабана станции управления (10) и автотрансформатора (9). Погружной насосный агрегат, в собранном виде спускаемый в скважину на подъёмных трубах (5), состоит из центробежного многоступенчатого насоса (4), погружного электродвигателя (1) и протектора (2). Все эти узлы соединены между собой фланцами. Валы двигателя, протектора и насоса имеют на концах шлицы и соединяются шлицевыми муфтами. Схема установки электродиафрагменного насоса Диафрагменные насосы являются насосами объемного типа. Основным рабочим элементом насоса является диафрагма, которая отделяет откачиваемую жидкость от контакта с другими элементами насоса. Скважинный диафрагменный насос приводится в действие погружным электродвигателем. Установка состоит из наземного и погружного оборудования. Погружной агрегат спускается в скважину на колонне НКТ, а питание электродвигателя осуществляется по кабелю, закрепляемому на колонне НКТ.  1 — колонна НКТ; 2 — сливной клапан; 3 — нагнетательный клапан; 4 —всасывающий клапан; 5 —диафрагма; 6 — осевой канал; 7 — винтовая пружина; 8 — цилиндр; 9 — поршень; 10 — корпус; 11 — эксцентрик; 12 —опора; 13,14 — зубчатые колеса; 15 — погружной электродвигатель; 16 —компенсационная диафрагма; 17 — электрический кабель; 18 — специальный клапанный узел. Схема процесса солянокислотной обработки ПЗП Перед началом проведения кислотной обработки в скважину спускают НКТ до забоя, промывают скважину, проводят опрессовку всей системы (от агрегата до забоя) водой или нефтью на полуторакратное давление от ожидаемого давления закачки раствора в пласт. В схеме показан обратный клапан 10, предназначенный для предотвращения излива кислотного раствора из скважины при вынужденных остановках насосов, связанных с пропусками в системе, отказом насосных агрегатов и т.д. 1 - устьевая арматура; 2 - манометр; 3 - НКТ; 4 - межтрубное пространство; 5 - призабойная зона пласта; 6, 7 - насосные агрегаты; 8 - емкость с кислотным раствором; 9 - емкость с продавочной жидкостью; 10 - устьевая задвижка; 11 - задвижка межтрубного пространства.  После заполнения скважины водой или нефтью, промывки и опрессовки системы, при открытом межтрубном пространстве (задвижка 11) и устьевой задвижки 10 через устьевую арматуру 1 через НКТ начинают закачивать в скважину кислотный раствор насосными агрегатами 6 из емкости 8. Закачку раствора ведут до тех пор, пока первые порции кислотного раствора не дойдут до забоя. После этого закрывают задвижку межтрубного пространства 11 и в скважину закачивают расчетное количество кислотного раствора с продавкой его в призабойную зону пласта 5. Затем насосные агрегаты 6 останавливают и насосным агрегатом 7 задавливают кислотный раствор из НКТ в пласт продавочной жидкостью (обычно той, которой промывали скважину) из емкости 9. После завершения продавки заданного объема кислотного раствора в пласт демонтируют обвязку устья, отсоединяют агрегаты и оставляют скважину для реагирования кислотного раствора с породами пласта. Время реагирования кислотного раствора с породой зависит от концентрации раствора, температуры и давления в пласте, а также от состава пород (карбонатности, глинистости и т.д.). Скважину после кислотной обработки начинают осваивать через 10-12 часов, если пластовая температура не превышает 40 єС, а на скважинах высокотемпературных (100 єС и выше) - через 2-3 часа Схема процесса гидравлического разрыва пласта Гидроразрыв пласта производят в следующем порядке. В скважину спускаются НКТ, а выше кровли продуктивного пласта или пропластка, в котором планируется провести ГРП, устанавливают пакер и якорь. Скважину промывают водой с целью очистки забоя от глины и механических примесей. При необходимости иногда перед ГРП проводят соляно-кислотную обработку, дополнительную перфорацию и т.д. Затем в скважину по НКТ нагнетается жидкость разрыва в объемах, необходимых для создания на забое давления, необходимого для разрыва пласта. Пакер спускается для предохранения обсадной колонны от воздействия высокого давления, создаваемого насосами во время ГРП. Он устанавливается над пластом или пропластком, где проводится ГРП и разобщает зону продуктивного пласта от вышележащей части скважины. При этом давление, создаваемое насосными агрегатами, действует только на пласт и на нижнюю часть пакера. Для предотвращения перемещения пакера применяют гидравлический якорь. После установления разрыва пласта закачивают жидкость-песконоситель. Содержащийся в ней кварцевый песок с размером зерен 0,4-1,2 мм закрепляет образованные трещины. В раду случаев вместо песка используют стеклянные шарики, зерна агломерированного боксита, молотую скорлупу грецкого ореха и т.д. За счет трещин увеличивается площадь фильтрации, проницаемость пласта, его обхват и общее конечное нефтеизвлечение. а  ) пласт перед воздействием; ) пласт перед воздействием;б) пласт после гидроразрыва; 1 - обсадная труба; 2 - ствол скважины; 3 - НКТ; 4 - трещины в породе, образовавщиеся в результате ГРП. |