Практическая АСУ ТП. Системы и структура scada

Скачать 138.56 Kb. Скачать 138.56 Kb.

|

|

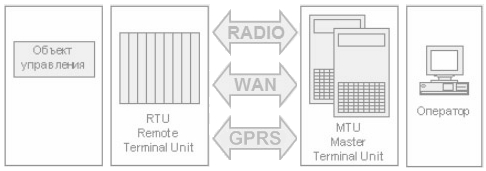

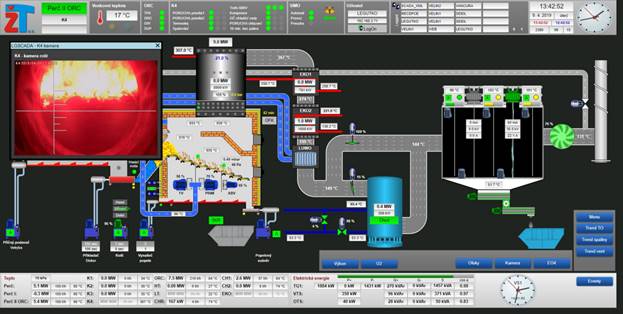

ПРИДНЕСТРОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ им. Т.Г. ШЕВЧЕНКО Рыбницкий филиал Кафедра автоматизации технологических процессов и производств Практическая работа №1 по дисциплине «Автоматизированные системы управления технологическими процессами» на тему: «Системы и структура SCADA» Выполнил студент IV курса Группа РФ19ВР62АТ1 Ермаков К.М. Проверил Доцент, к.э.н. Фёдоров В.Е. Рыбница, 2023 г.  Содержание СодержаниеВведение………………………………………………………………………………………………. Компьютеры управления 7 1. Определение системы SCADA………….…………………….…....................42. Структура SCADA системы………………………….………………...……...73. Области применения SCADA системы….……………….………………….12 Заключение……………………………………………………………………...16 Список использованной литературы..................................................................17Введение В настоящее время на объектах транспортной отрасли в основном используются типовые SCADA-системы и промышленные АСУ со стандартными протоколами обмена данными. С одной стороны использование типовых систем управления и сетевой передачи информации позволяет осуществить более легкий обмен данными между различными уровнями системы, что повышает ее эффективность, а с другой это приводит к увеличению вероятности осуществления сетевых угроз. И эта проблема требует решения в самые короткие сроки, но на создание и распространение новых защищенных SCADA-систем потребуется достаточно много времени, что приводит к необходимости искать и устранять бреши в безопасности информационных систем на данном этапе их развития. За последние годы промышленные системы освоили такие сетевые технологии, как Ethernet и TCP/IP. Эти технологии широко используются в промышленных АСУ и SCADA-системах, создавая условия для более эффективной работы предприятий и делая системы контроля более доступными для пользователей. Но наряду с преимуществами они перенесли и проблему: объединение информационных сетей на различных уровнях предприятия в единое сквозное информационное пространство значительно повышает уязвимость системы со стороны внешних атак, сетевых «червей», вирусов и хакеров.  1.Определение системы SCADA 1.Определение системы SCADASCADA (Supervisory Control And Data Acquisition) – представляет собой многоуровневую человеко-машинную автоматизированную систему управления технологическим процессом (АСУТП), основанную на сборе данных и диспетчерском управлении. SCADA позволяет получить информацию из территориально удаленных объектов, обработать в соответствии с заложенной программой и передать на эти объекты управляющие или ограничивающие команды с помощью средств телекоммуникаций, промышленных логических контроллеров (ПЛК), датчиков и исполнительных механизмов. Применение SCADA-систем дает возможность операторам и вспомогательному персоналу контролировать производственный процесс: включать или отключать механизмы и аппараты, открывать или закрывать задвижки на трубопроводах, следить за любыми параметрами разветвленного технологического процесса из специально оборудованной пультовой централизованного или диспетчерского управления. При этом существенно сокращается потребность в периодических посещениях операционным и обслуживающим персоналом территориально удаленных механизмов, агрегатов и технологического оборудования, повышается оперативность управления, сокращаются производственные расходы и увеличивается эффективность производства. С целью дублирования линий связи устройства могут подключаться к нескольким сетям, например к выделенной линии и резервному радиоканалу. Термин SCADA обычно относится к централизованным системам контроля и управления всей системой, или комплексами систем, расположенных на больших областях (между промышленной установкой и потребителем). Первостепенные функции управления обычно ограничиваются по уровням отмены или контролирующему вмешательству. Например, PLC может управлять потоком охлаждающей воды внутри части производственного процесса, а SCADA система может позволить операторам изменять уставку для потока, и установить условия сигнализации, такие как - потеря потока и высокая температура, которые должны быть отображены и записаны. Цикл управления с обратной связью проходит через RTU или PLC, в то время как SCADA система контролирует полное выполнение цикла. Сбор данных начинается в RTU или на уровне PLC и включает - показания измерительного прибора и отчеты о состоянии оборудования, соединенного со SCADA, по мере надобности. Далее данные собираются и форматируются таким способом, чтобы оператор диспетчерской, используя HMI мог принять контролирующие решения - корректировать или прервать стандартное управление средствами RTU (PLC). Данные могут также быть помещены в историю для построения трендов и другой аналитической обработки накопленных данных. SCADA-системы решают ряд задач: обмен данными с УСО (устройства связи с объектом, то есть с промышленными контроллерами и платами ввода/вывода) в реальном времени через драйверы; обработка информации в реальном времени; отображение информации на экране монитора в понятной для человека форме; ведение базы данных реального времени с технологической информацией; аварийная сигнализация и управление тревожными сообщениями; подготовка и генерирование отчетов о ходе технологического процесса; осуществление сетевого взаимодействия между SCADA ПК; обеспечение связи с внешними приложениями (СУБД, электронные таблицы, текстовые процессоры и т. д.); Какой бы ни была SCADA-система, для электрораспределительной компании она принесет массу положительных факторов: повышенная надежность через автоматизацию; отказ от ручного сбора данных в пользу автоматизированного; мониторинг системы и тревожные уведомления разрешают оператору быстро выявить проблему и устранить ее источник; больший процент неисправностей можно устранить в автоматическом режиме, не посылая на удаленный объект сотрудников компании; мощный аналитический инструментарий, разрешающий анализировать и диагностировать системы. Благодаря такому инструменту можно повысить эффективность техобслуживания и выявить участки, рекомендуемые или незамедлительно требующие модернизации; сохранение данных о работе системы за все время ее функционирования разрешает выуживать информацию, анализировать ее и применять для дальнейшего повышения эффективности.  2.Структура SCADA системы 2.Структура SCADA системы Рисунок 1- Основные структурные компоненты SCADA-системы Модель SCADA-системы в обязательном порядке должна иметь три элемента, взаимодействующие друг с другом: Удаленный терминал (обозначают как RTU). Терминал диспетчера (на схеме MTU). Системы коммуникации, связывающие RTU и MTU. RTU имеет непосредственное подключение к объекту управления. То есть контроль или управление объектом реализовывается в real-time режиме. Система SCADA обычно состоит из следующих основных элементов: Компьютеры управленияЭто ядро системы SCADA, собирающая данные о процессе и отправляющая команды управления на подключенные полевые устройства. Он относится к компьютеру и программному обеспечению, отвечающим за связь с контроллерами полевых подключений, которые являются RTU и PLC, и включает программное обеспечение HMI, работающее на рабочих станциях оператора. В небольших системах SCADA управляющий компьютер может состоять из одного ПК, и в этом случае HMI является частью этого компьютера. В более крупных системах SCADA главная станция может включать несколько человеко-машинного интерфейса, размещенных на клиентских компьютерах, несколько серверов для сбора данных, распределенные программные приложения и сайты аварийного восстановления. Для повышения целостности системы несколько серверов часто конфигурируются в виде двойного резервирования или горячего резервирования, обеспечивающего непрерывный контроль и мониторинг в случае сбоя или поломки сервера. Terminal Unit (RTU) – удаленный терминал, осуществляющий обработку задачи (управление) в режиме реального времени. Подключаются к датчикам и исполнительным механизмам в процессе и объединены в сеть с компьютерной системой диспетчеризации. RTU имеют встроенные возможности управления и часто соответствуют стандарту IEC 61131-3 для программирования и поддержки автоматизации с помощью релейной логики, функциональной блок-схемы Системы реального времени бывает двух типов: системы жесткого реального времени и системы мягкого реального времени. Системы жесткого реального времени не допускают никаких задержек. Спектр воплощения RTU широк - от примитивных датчиков, осуществляющих съем информации с объекта, до специализированных ногопроцессорных отказоустойчивых вычислительных комплексов, осуществляющих обработку информации и управление в режиме жесткого реального времени. Конкретная его реализация определяется конкретным применением. Использование устройств низкоуровневой обработки информации позволяет снизить требования к пропускной способности каналов связи с центральным диспетчерским пунктом. Terminal Unit (MTU) - диспетчерский пункт управления (главный терминал); осуществляет обработку данных и управление высокого уровня, как правило, в режиме мягкого реального времени. Одна из основных функций - обеспечение интерфейса между человеком-оператором и системой. MTU может быть реализован в самом разнообразном виде - от одиночного компьютера с дополнительными устройствами подключения к каналам связи до больших вычислительных систем и/или объединенных в локальную сеть рабочих станций и серверов. ПЛК- подключаются к датчикам и исполнительным механизмам в процессе и подключены к системе контроля. В автоматизации производства ПЛК обычно имеют высокоскоростное соединение с системой SCADA. В удаленных приложениях, таких как крупная водоочистная станция, ПЛК могут напрямую подключаться к SCADA по беспроводной связи или, что чаще всего, использовать RTU для управления связью. ПЛК специально разработаны для управления и явились основой для языков программирования IEC 61131-3. System (CS) - коммуникационная система (каналы связи), необходима для передачи данных с удаленных точек (объектов, терминалов) на центральный интерфейс оператора-диспетчера и передачи сигналов управления на RTU. MTU выступает в роли человеко-машинного интерфейса и предоставляет для воспринимающего информацию человека обработку выводимых данных и управление в режиме квази-реального времени. В качестве MTU может быть задействован: обычный компьютер, сопряженный с несколькими источниками связи; огромный вычислительный мейнфрейм с терминалами/табло; с развитой и продуманной сетью рабочих станций MTU и обрабатывающих данные серверами. Системы коммуникации требуются для транспортировки данных с удаленного терминала к главному. Линий передачи данных множество, и может задействоваться любая из перечисленных (или несколько): Выделенные линии связи. Мобильные сети. Радиоволны. Телефонные линии связи. ISDN-каналы и т.д. Чаще всего терминология SCADA применима к централизованным системам контроля и управления или же к отдельным комплексам огромной системы, управление которым предоставляется человеку. Процесс управления осуществим через RTU, а SCADA управляет режимами работы. В связи с этим особенности можно разложить по полочкам: присутствие человека в SCADA-системах обязательно; неправильно поданные команды или воздействие реализуют отказ объекта контроля или большие проблемы для взаимодействия системы в целом; диспетчер ответственен за управление системой, ее настройки (опционально это реализовано через пульт и практически не требует вмешательства); за все время работы диспетчер чаще всего наблюдает за показателями системы, не внося никаких управленческих изменений; активное вмешательство случается из-за появления алармов – предупреждения, отказы, авария или внештатные ситуации; временные ограничения на действия оператора реализуется при появлении критических алармов системы. Задать тайминг можно от нескольких секунд до минут. SCADA-система обычно содержит следующие подсистемы: драйверы или серверы ввода-вывода — программы, обеспечивающие связь SCADA с промышленными контроллерами, счётчиками, АЦП и другими устройствами ввода-вывода информации. система реального времени — программа, обеспечивающая обработку данных в пределах заданного временного цикла с учётом приоритетов. человеко-машинный интерфейс (HMI, англ. Human Machine Interface) — инструмент, который представляет данные о ходе процесса человеку оператору, что позволяет оператору контролировать процесс и управлять им. программа-редактор для разработки человеко-машинного интерфейса. система логического управления — программа, обеспечивающая исполнение пользовательских программ (скриптов) логического управления в SCADA-системе. Набор редакторов для их разработки. база данных реального времени — программа, обеспечивающая сохранение истории процесса в режиме реального времени. система управления тревогами — программа, обеспечивающая автоматический контроль технологических событий, отнесение их к категории нормальных, предупреждающих или аварийных, а также обработку событий оператором или компьютером. генератор отчетов — программа, обеспечивающая создание пользовательских отчетов о технологических событиях. Набор редакторов для их разработки. внешние интерфейсы — стандартные интерфейсы обмена данными между SCADA и другими приложениями. Обычно OPC, DDE, ODBC, DLL и т. д.  3.Области применения SCADA системы 3.Области применения SCADA системыСистемы SCADA используются во многих областях - в основном в производстве, но также в автоматизации зданий и транспорте. При принятии решения о внедрении SCADA главным критерием является не область, в которой она будет работать, а объем и потребности пользователя. SCADA окажется полезной везде, где необходимы сбор данных, наблюдение, оповещение и управление процессами. Используя концепцию SCADA, можно построить как большие, так и маленькие системы. В этих системах может быть от нескольких десятков до тысяч контуров управления, в зависимости от приложения. Примеры процессов включают промышленные, инфраструктурные и производственные процессы, как описано ниже: Промышленные процессы включают производство, управление процессами, производство электроэнергии, изготовление и очистка, и могут выполняться в непрерывном, периодическом, повторяющемся или дискретном режимах. Инфраструктура процессы могут быть общедоступными или частными и включать очистку воды и распределение, сбор и очистка сточных вод, нефте- и газопроводы, передача электроэнергии и распределение и ветряные электростанции. Производственные процессы, включая здания, аэропорты, корабли и космические станции. Они контролируют и контролируют системы отопления, вентиляции и кондиционирования (HVAC), доступ и потребление энергии. Однако системы SCADA могут иметь уязвимости безопасности, поэтому системы должны быть оценены для выявления рисков и решений, реализованных для снижения этих рисков. Для устранения уязвимостей SCADA-системы необходимо ввести меры противодействия. Первым необходимым действием для обеспечения безопасности данных является модернизация политики безопасности SCADA-системы. Дискреционная политика позволяет дифференцированно распределять права доступа и ограничения, что необходимо при существующем уровне интеграции элементов SCADA, так как она имеет относительно простую реализацию соответствующих механизмов защиты, и в отличие от мандатной политики с меньшей долей вероятности создаст коллизии при отработке правил политики безопасности. Вторым действием является включение в системе антируткита, в случае нарушения целостности политики безопасности (проверка по контрольному правилу). Существует другой способ применения антируткит-средств. В случае если политика безопасности не была нарушена, антируткит может включаться с периодичностью 10 минут. Примерами таких программ являются: Gmer 1.0, AVG Anti-Rootkit, Rootkit Unhooker. И третьим является включение антивируса для возможности перехвата вируса сразу после его проникновения в систему (например, Kaspersky TOTAL Security). При включении мер защиты на административном уровне сценарий развития атаки будет выглядеть следующим образом(рис.2).  Рисунок 2-Граф с мерами усиления защиты SCADA-системы Для усиления мер защиты информации и обеспечения контроля целостности в систему предлагается внести правила защиты SCADA-систем. В данной модели защиты информации реализованы следующие функции: функция загрузки существующих шаблонов; функции, отслеживающие изменения; функция создания нового шаблона; функция сохранения изменений. Функция загрузки существующих шаблонов находит в файле все существующие шаблоны политик контроля целостности и загружает их в выпадающий список. Функция отслеживает изменения в выборе шаблона, произведенные пользователем. Функция создания шаблона включает в себя и основные элементы функции сохранения изменений. Во всем мире есть множество SCADA-систем, которые успешно эксплуатируются, решая собственные задачи. Бесплатными считаются: OpenSCADA. Rapid SCADA. FreeSCADA. IAI (Inductive Automation Ignition). К условно бесплатным можно отнести (на эти системы могут обратить внимание компании с малым техпроцессом): MasterSCADA. IGSS. Каскад. Vijeo Citect. Simp Light Free. IntraScada  Рисунок 3 - WebSCADA интерфейс системы, осуществляемый через Web-браузер WebSCADA интерфейс системы, осуществляемый через Web-браузер, реализуется не часто, поскольку работа через веб противоречит модели безопасного ведения контроля и управления промышленного аппарата. Однако, ее можно применять во время настроек собственной безопасной сети, или с ограниченными опциями «только мониторинг» в сети Интернет. Заключение В данной практической работе была изучена система SCADA. Применение SCADA-технологий позволяет достичь высокого уровня автоматизации в решении задач разработки систем управления, сбора, обработки, передачи, хранения и отображения информации. В настоящее время SCADA является основным и наиболее перспективным методом автоматизированного управления сложными динамическими системами (процессами). Важной особенностью всех SCADA-систем является количество поддерживаемых разнообразных ПЛК. Системы InTouch, Factory Link, GENESIS, RealFlex поддерживают десятки и сотни драйверов, что делает их безусловными лидерами по этому показателю. Список использованной литературы Безменов, В.С. Автоматизация процессов дозирования жидкостей в условиях малых производств / В.С. Безменов, В.А. Ефремов, В.В. Руднев. — М.: Ленанд, 2017. — 216 c. Виноградов, В. М. Автоматизация технологических процессов и производств. / В.М. Виноградов, А.А. Черепахин. - М.: Форум, Инфра-М, 2015. - 192 c. Иванов, А.А. Автоматизация технологических процессов и производств: А.А. Иванов. — М.: Форум, 2016. — 224 c. Клюев, А.С. Автоматизация настройки систем управления / А.С. Клюев, В.Я. Ротач, В.Ф. Кузищин. — М.: Альянс, 2016. — 272 c. Основы построения автоматизированных систем управления технологическими процессами / С.Н. Пиляев, П.О. Гуков, Д.Н. Афоничев, Р.М. Панов. - Воронеж: Воронежский ГАУ, 2016. - 187 с. Схиртладзе, А.Г. Автоматизация технологических процессов и производств. Учебник для ВУЗов. / А.Г. Схиртладзе. — М.: Абрис, 2016. — 568 c. Клюев, А. С. Проектирование систем автоматизации технологических процессов / А.С. Клюев, Б.В. Глазов, А.Х. Дубровский. - М.: Энергия, 2016. - 512 c. Хашемиан, Х. М. Датчики технологических процессов. Характеристики и методы повышения надежности / Х.М. Хашемиан. - М.: Бином, 2017. - 336 c. |