[ Отчёт по учебной практике ТОРА-21(11). Слесарные работы

Скачать 7.61 Mb. Скачать 7.61 Mb.

|

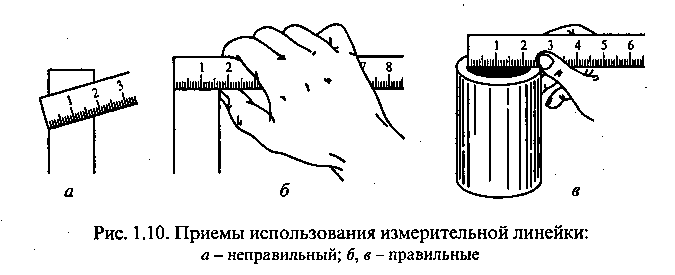

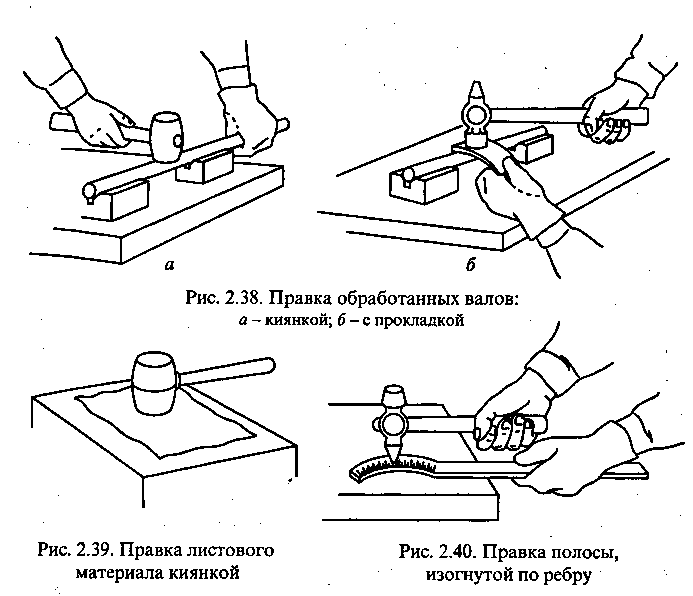

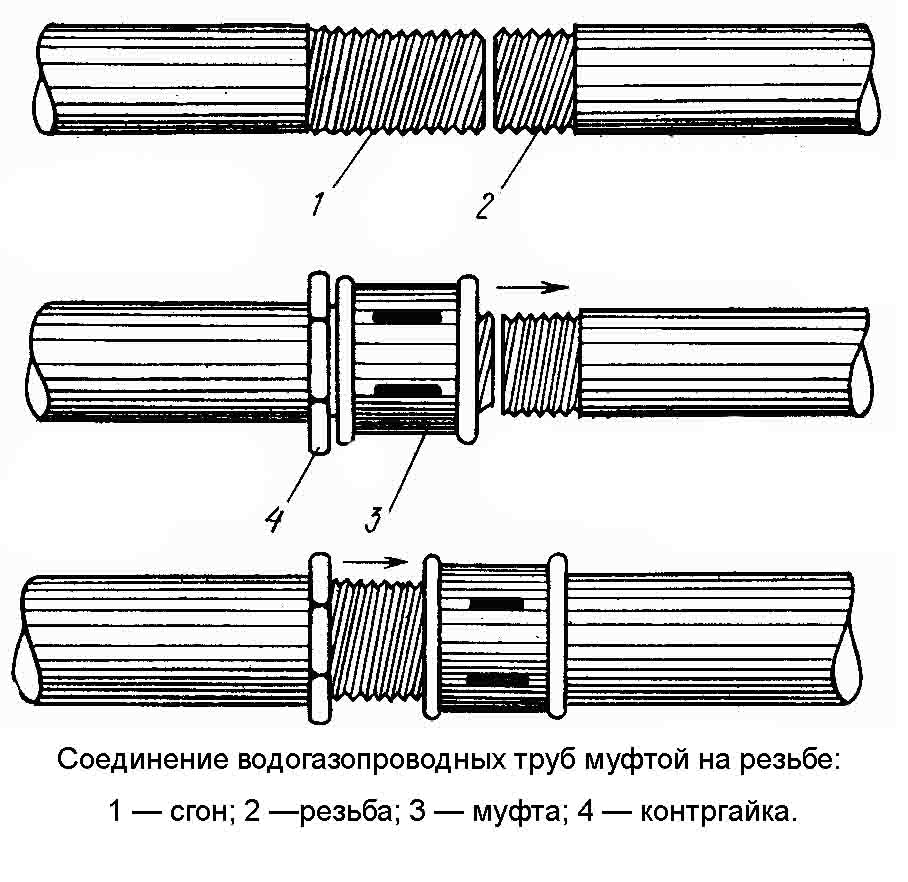

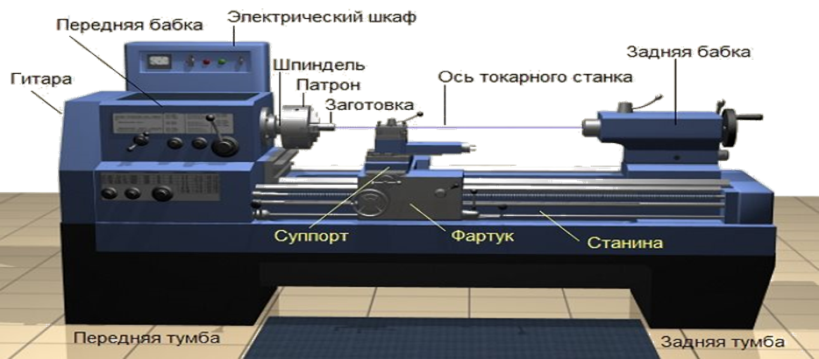

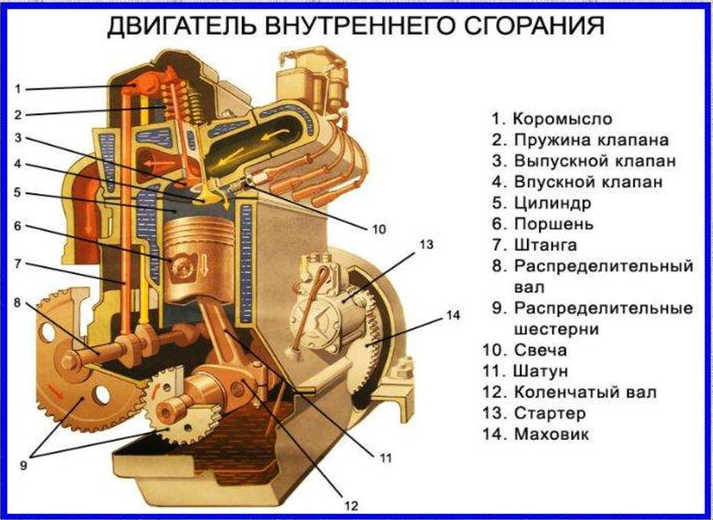

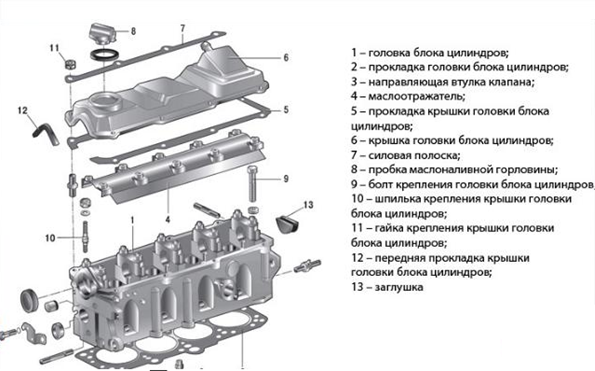

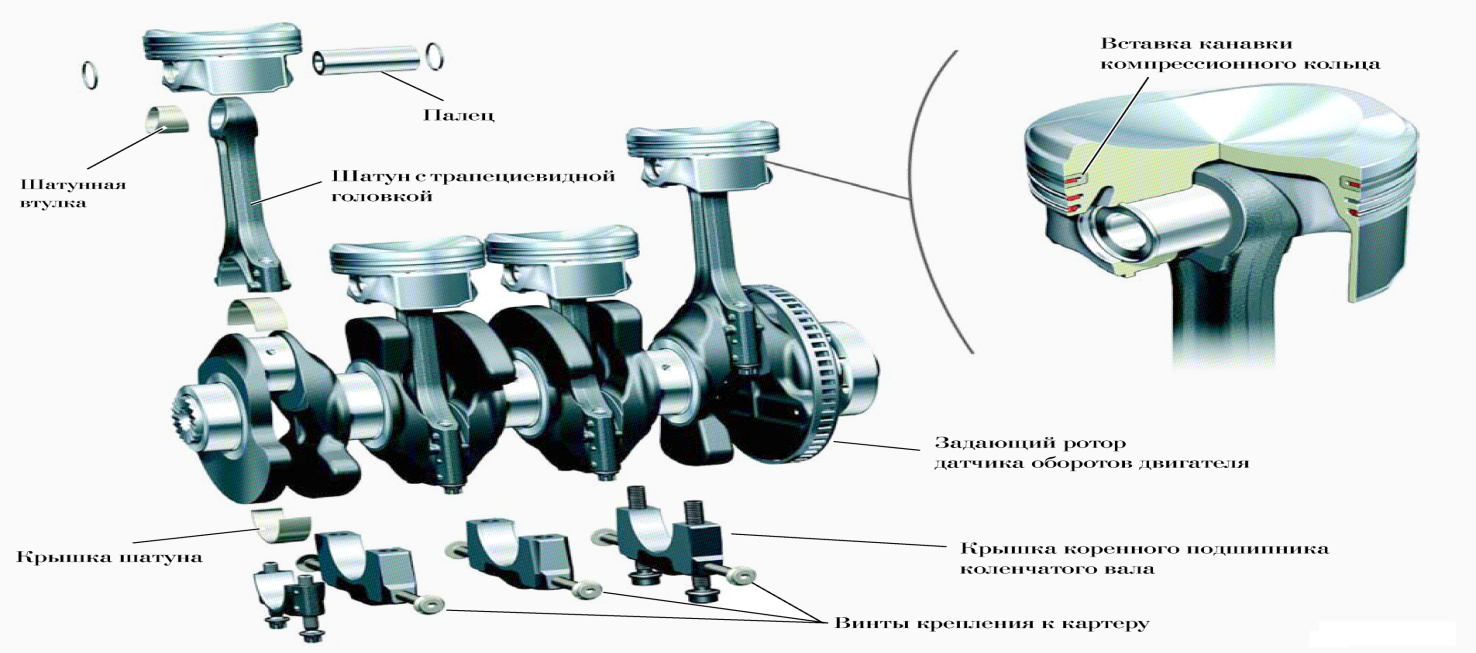

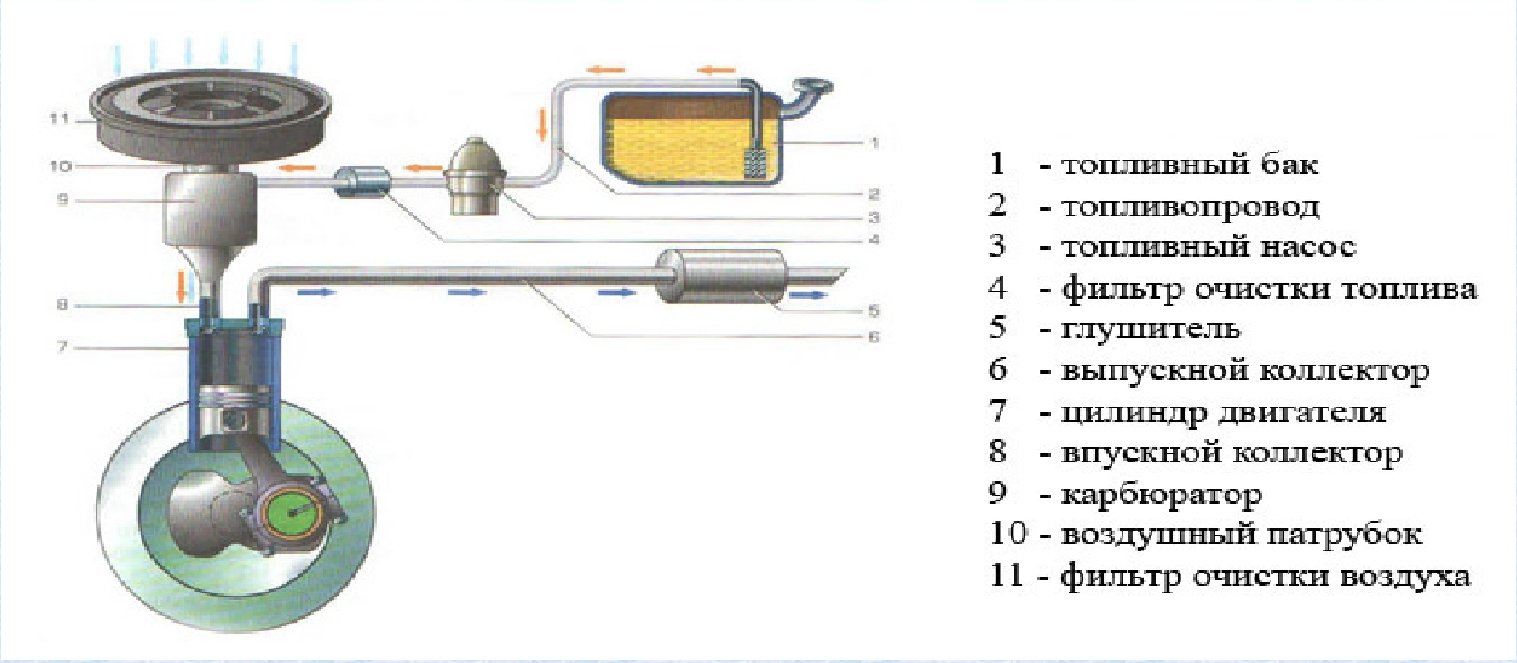

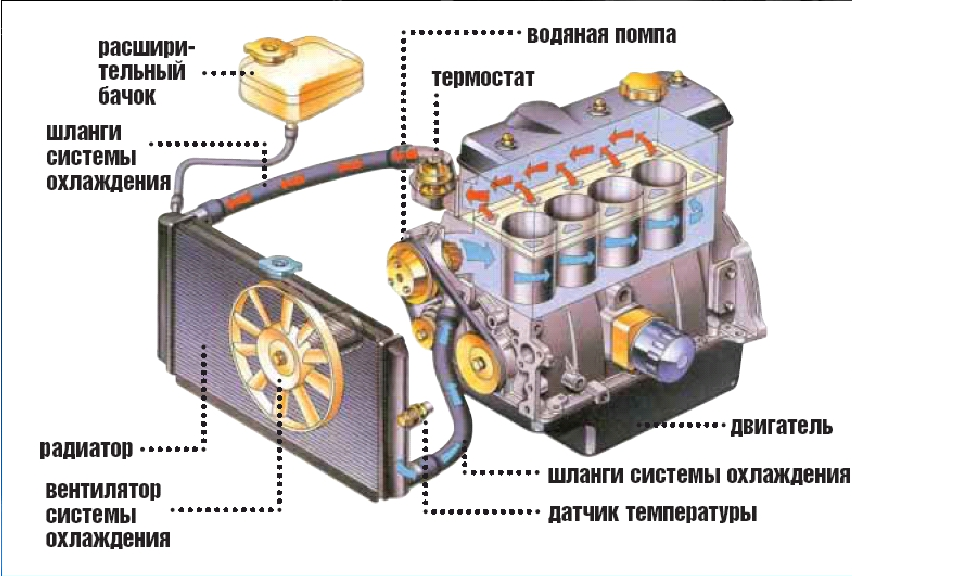

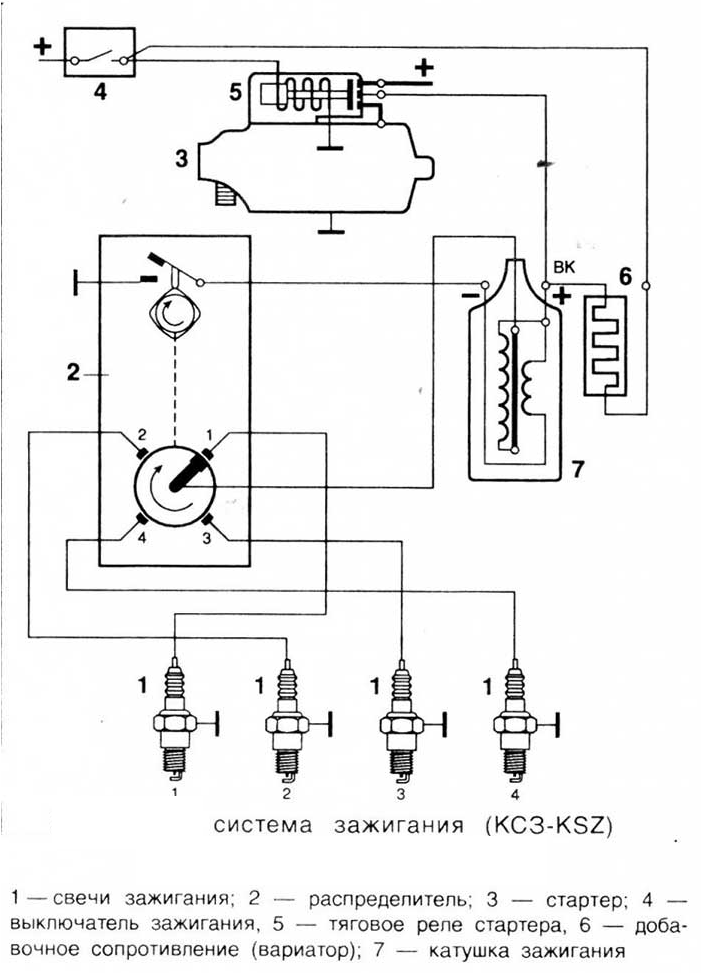

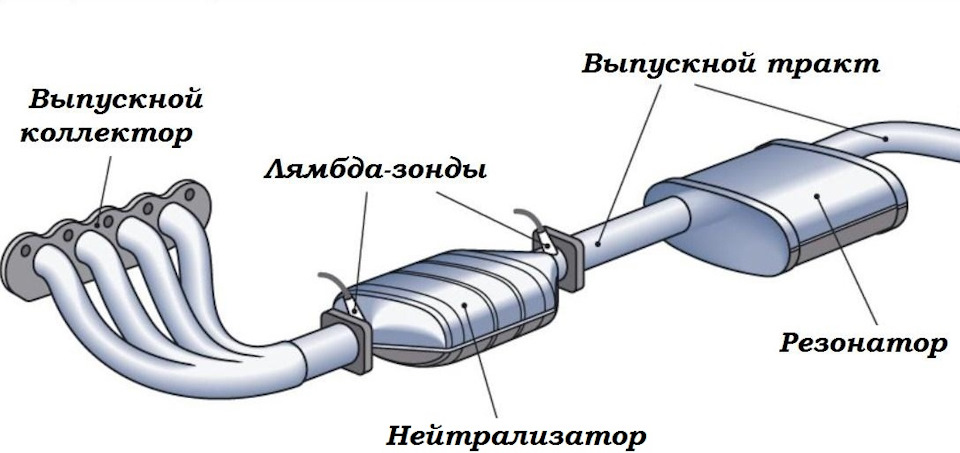

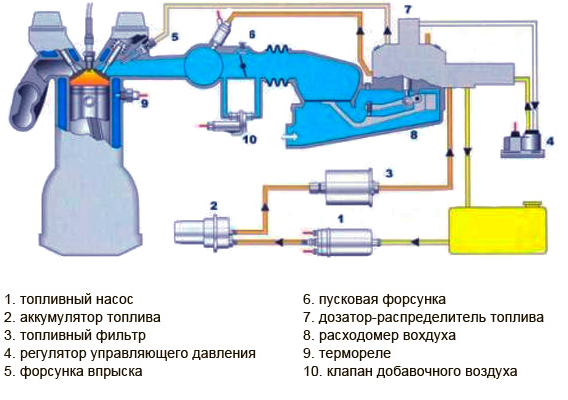

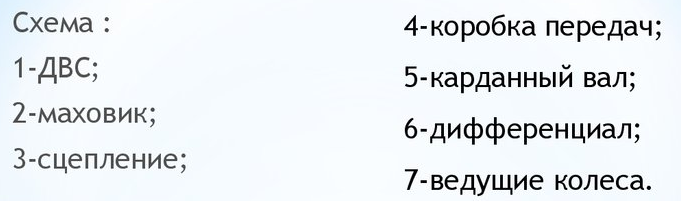

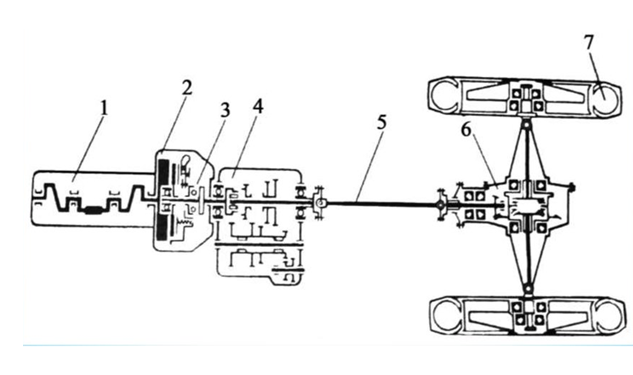

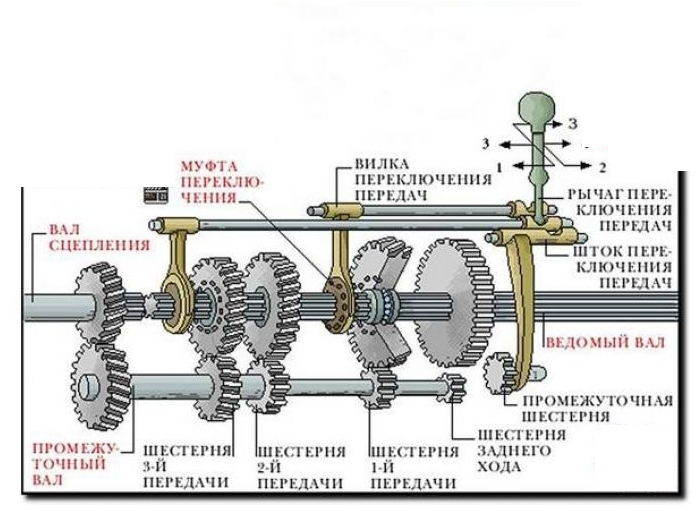

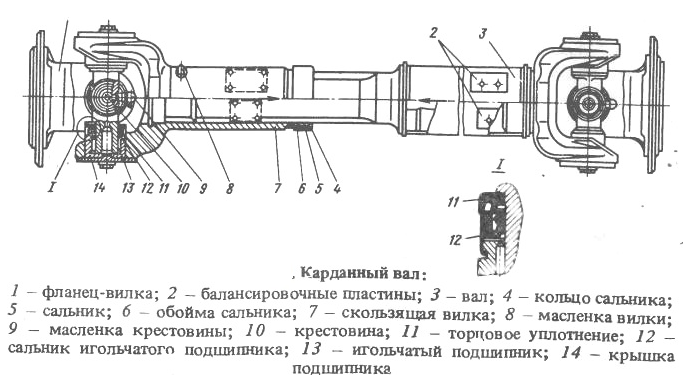

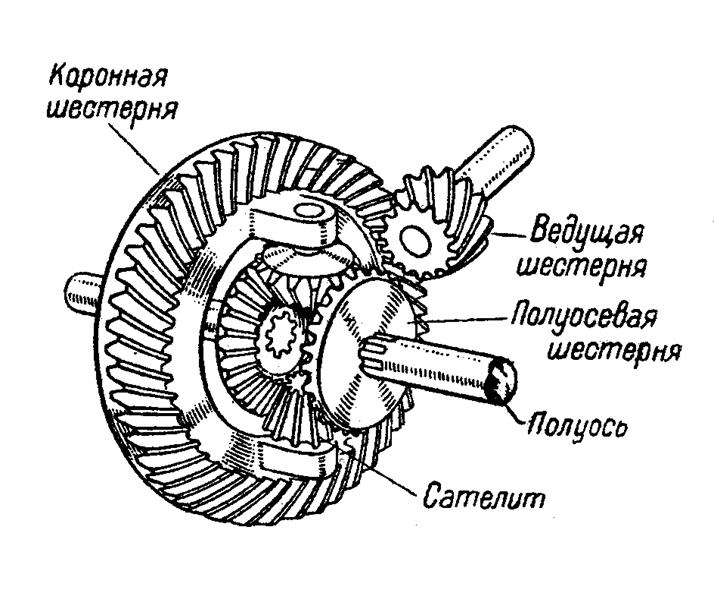

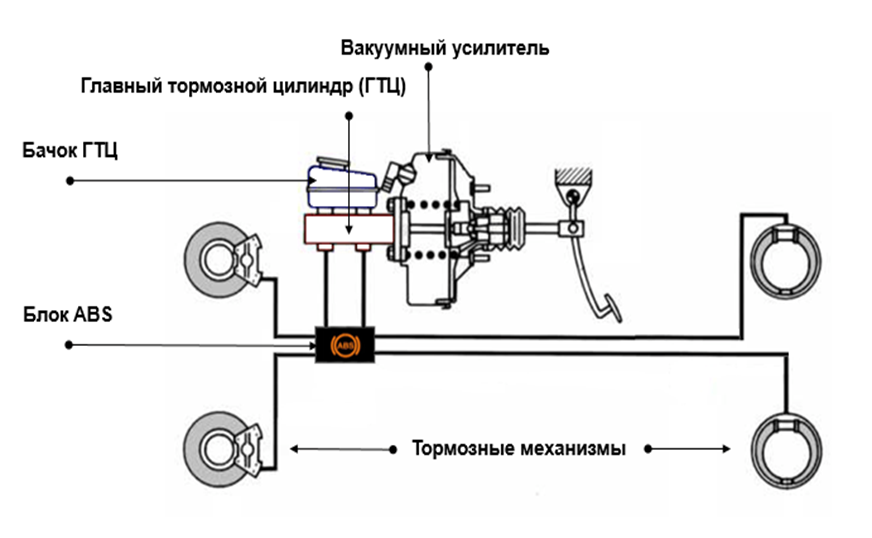

НЕ РАСПЕЧАТЫВАТЬ !!!!!!! НЕ РАСПЕЧАТЫВАТЬ !!!!!! СЛЕСАРНЫЕ РАБОТЫ Рабочее место слесаря Для выполнения слесарных работ организуется рабочее место слесаря. Рабочим местом принято называть определенный участок производственной площади цеха, участка или мастерской, закрепленный за данным рабочим (или бригадой рабочих) и предназначенный для выполнения определенной работы. Основным видом оборудования на рабочем месте слесаря для выполнения слесарных работ является слесарный верстак.  Рис. 1 Слесарный верстак: 1-полки; 2-стул; 3 - каркас; 4 - столешница; 5-тиски; 6 - защитный экран; 7-планшет для чертежей; 8 - светильник; 9-полочка для инструментов; 10-планшет для инструментов; 11 – ящики К слесарным работам относятся: 1.1 Разметка металла — операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места,подлежащие обработке. Рубка металла — это операция, заключающаяся в отделении отметаллической заготовки какой-либо ее части по заранее нанесенной разметке. 1.3 Правка и гибка металла. Правка (выпрямление) - представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Гнут трубы ручным или механическим способом. Трубы больших размеров (например, трубу глушителя) обычно гнут с предварительным подогревом в местах изгиба. Трубы небольших размеров (трубки систем питания и тормозной) гнут в холодном состоянии. 1.4 Нарезание резьбы — это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали. Сверление— вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Резкаметалла — это технологический процесс, целью которого является разделение листового или сортового металла на части и заготовки, либо изготовление деталей заданных форм и размеров Опиливание металла - называется снятие поверхностного слоя с металлической детали при помощи режущего инструмента-напильника. Резка, гнутье и нарезание резьбы на трубах. Разметка металла Разметкой называют процесс перенесения формы и размеров детали или ее части с чертежа на заготовку. Основная цель разметки — обозначить на заготовке места и границы обработки. Места обработки указываются центрами отверстий, получаемых последующим сверлением, или линиями гибки. Границами обработки отделяют тот материал, который должен быть удален, от того материала, который остается и образует деталь.  Рис.2 Приемы использования измерительной линейки При изготовлении ответственных деталей машин пользуются более совершенными масштабными инструментами, позволяющими определять размеры с повышенной точностью. К таким инструментам в первую очередь относится штангенциркуль. Штангенциркуль применяется для измерений как наружных, так и внутренних размеров деталей (рис. 4)  Рис. 4. Штангенциркуль Рис. 4. ШтангенциркульРис. 5 лекальные линейки: а - конструктивные формы линеек: Двухсторонняя, трехгранная, четырехгранная, б- прием изложения линейки Рубка металла Рубку металла применяют для разделения заготовки на части, удаления лишнего металла, вырубания в деталях пазов, канавок и др. Рубка осуществляется с помощью зубила, крейцмейселя и молотка.  Рис.6: (а) – зубило; (б) – крейцмейсель 1-режущая кромка;2-рабочая часть;3-средняя часть;4-ударная часть Зубило представляет собой стальной стержень, имеющий режущую кромку форме клипа. Угол заострения зубила при рубке стальных заготовок должен быть равен 60°, а при рубке цветных металлов 35-45°. Крейцмейсел это узкое зубило, предназначенное для вырубания узких канавок, пазов. При рубке заготовок стоять нужно прямо, слегка развернув корпус тела относительно тисков, правое плечо должно находиться против бойка зубила. Зубило держат так, чтобы ударная часть выступала из кисти 15-30мм. Правка металла Различают два основных метода правки любых металлов: вручную выполняется с помощью молотка на наковальнях, стальных правильных плитах и т.п.; машинный производится на правильных машинах (прессах или вальцах). Металл правят в холодном или нагретом состоянии. Выбор определяется величиной прогиба и его размером и материалом заготовки. При правке металла большое значение имеет: правильность выбора места, по которому следует наносить удары; соизмерение силы удара с величиной кривизны металла. Её следует уменьшать по мере перехода от максимального изгиба к минимальному. При большом изгибе полосы «на ребро» удары следует наносить носком молотка. Это приведёт к односторонней вытяжке (удлинению) места изгиба. Полосы, представляющие собой «скрученный изгиб», правят по направлению раскручивания. Проверка осуществляется на начальной стадии «на глаз», а по окончании – на поверочной плите или лекальной линейкой. Металлические прутки следует править на наковальне или плите от края к середине   Рис.7 Инструменты для правки металла 1.4 Нарезание резьбы Для нарезания резьбы используются специальные режущие инструменты - метчики (нарезание резьбы в отверстиях), плашки, клуппы (нарезание резьбы снаружи детали) Для изготовления винтовой нарезки на болтах служат плашки, которые можно рассматривать как крепко закаленную стальную гайку с прорезями, образующими режущие кромки.  Рис. 8. Плашка Для нарезания резьбы в гайках используются специальные режущие инструменты – метчики. Метчик - это цилиндрический режущий инструмент с нанесенным на внешней поверхности профилем резьбы с канавками для отвода стружки. Пересечение канавки с витками резьбы образует режущую кромку метчика, которая и снимает стружку при нарезании резьбы. Метчики, в зависимости от назначения, бывают слесарные, машинные, раздвижные и целый ряд специальных, но дома мы обычно используем простые слесарные метчики для нарезания резьбы вручную. .  Рис.9 Цилиндрические метчики: А- черновой; Б-средний; В-чистовой  Сверление металла. Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно-сборочных работах. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания. Сверление применяется: · для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.; · для получения отверстий под нарезание резьбы, развёртывания и зенкерование. Свёрла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинкам твёрдых сплавов .  1.6 Резка металла - Разрезкой металла называется операция разделения материала (предмета) на две отдельные части с помощью ручных ножниц, зубила или специальных механических ножниц.  Рис.11 Ручные ножницы для резки металла Простейшим инструментом для разрезки металла являются обычные ручные ножницы правые и левые (верхняя режущая кромка может находится слева или справа от нижней режущей кромки). Ножницы могут быть ручными или стационарными, закрепленными на верстаке. Резка пруткового материала может производиться на токарных станках отрезными резцами. Дня распиловки материалов используются ручные и механические ножовки с постоянной или раздвижной рамкой, ленточные пилы, круглые пилы и другие механизмы. Ручные ножницы служат для резки жести и железного листа толщиной до 1 мм, а также для разрезания проволоки.  Рис.12 Ручная ножовка по металлу 1.7. Опиливание металла Опиливанием называется снятие поверхностного слоя с металлической детали при помощи режущего инструмента-напильника. Опиливание производят для получения определенной формы, точных размеров, гладкой прямолинейной или криволинейной поверхности, для подгонки деталей друг к другу, образования наружных и внутренних углов, обработки отверстий, снятия фасок. Напильник представляет собой стальной закаленный брусок с насеченными на рабочих поверхностях правильно расположенными мелкими зубьями. В зависимости от вида обрабатываемых поверхностей изделий и от характера работ применяют напильники с профилем различной формы: плоские, полукруглые, квадратные, трехгранные и круглые.  1.8. Резка, гнутье и нарезание резьбы на трубах. Резка труб большого диаметра осуществляется на дисковых пилах, пилах трения, ножовочных станках и пилах с абразивным кругом. Сравнительно малого диаметра трубы режутся на специальных трубонарезных станках или просто ручным труборезом. Гнут трубы ручным или механическим способом. Трубы больших размеров (например, трубу глушителя) обычно гнут с предварительным подогревом в местах изгиба. Трубы небольших размеров (трубки систем питания и тормозной) гнут в холодном состоянии. Для того чтобы при гибке не сплющивались стенки трубы, а в местах изгиба не изменялось сечение, трубу предварительно заполняют мелким сухим песком, канифолью или свинцом. Чтобы получить нормальное закругление, а ь месте изгиба труба была круглой (без складок и вмятин), нужно правильно выбрать радиус изгиба (большему диаметру трубы соответствует больший радиус). Для гибки в холодном состоянии трубы должны быть предварительно отожжены. Одним из наиболее распространенных способов соединения труб является резьбовое соединение на фитингах. Существует два вида соединения: муфтой, угольником, тройником, крестовиной; подвижной муфтой с полным смещением ее заподлицо с концом трубы («сгон»). Для нарезания трубной резьбы вручную применяют клупп с тремя комплектами раздвижных плашек. Нарезание резьбы на трубах выполняют в следующей последовательности: 1. Стальную трубу проверяют по диаметру (см. табл. 5) и надежно зажимают в прижиме, не допуская ее смятия. 2. Нарезаемый конец трубы очищают стальной щеткой и ветошью от грязи, Окалины и коррозии, заусенцы снимают напильником. 3. Проверяют и готовят клупп к работе, т. е. очищают все час клуппа от пыли и грязи, а все трущиеся части его смазывают машинным маслом. 4. Подбирают необходимые плашки под размер резьбы 5. Плашки устанавливают в клупп, поворачивая рукояткой диск-планшайбу до упора..  Рис. 14 Соединение труб посредством муфты  Техника безопасности слесарных работ Подтехникойбезопасностипонимаетсякомплексорганизационно-техническихмероприятийинорм,направленныхнасозданиебезопасныхусловийтруда.Дляобеспечениябезопасноговыполненияработыслесарюнеобходимособлюдатьправила техникибезопасности (ПТБ) нарабочихместахиправилабезопаснойэксплуатацииоборудования. Условно принято подразделять ПТБ на три группы: — правила, которые нужно выполнять перед началом работы; — правила, которые нужно выполнять во время работы; — правила, которые нужно выполнять после окончания работы. Перед началом выполнения слесарных работ слесарь должен соблюдать следующие правила: — надеть спецодежду и проверить отсутствие свисающих концов спец одежды — проверить устойчивость и исправность слесарного верстака проверить исправность и прочность установки слесарных тисков на верстаке — проверить исправность слесарного инструмента, правильность заточки металлорежущего инструмента — проверить исправность механического слесарного оборудования, станков и исправность их ограждений; — подготовить рабочее место Во время выполнения слесарныхработ слесарь должен соблюдать следующие правила: — прочно зажимать деталь в тисках, соблюдать осторожность при установке детали в тисках и ее снятии; — стружку и опилки с верстака плиты, тисков и т.д. удалять только с помощью щетки; — ОБЯЗАТЕЛЬНО применять защитные очки и защитные сеточные экраны в ходе рубки металла; — не использовать неисправные слесарные инструменты или слесарные приспособления; — не загрязнять спецодежду любыми горючими жидкостями После окончания выполнения слесарных работ слесарь должен выполнить следующие действия: — тщательно убрать рабочее место — убрать с металлическую стружку, пыль в специальную тару. Смазать трущиеся части тисков, уборку производить щеткой с меткой. — удалить промасленную ветошь из рабочей зоны, сложить ее в металлические ящики с плотной крышкой; — обо всех замечаниях и обнаруженных неисправностях доложить мастеру. Вымыть руки теплой водой с мылом. — выключить все электрические приборы и освещение. 2. Станочная практика 2.1.Назначение и устройство токарного станка Изготовление цилиндрических деталей вручную – трудоемкая и длительная работа. Да и трудно получить изделие хорошего качества. Гораздо быстрее и точнее можно сделать деталь на токарном станке. На нем обрабатывают заготовки из древесины путем точения. Основные части токарного станка – станина, передняя бабка с электродвигателем, задняя бабка и подручник.  Включать токарный станок и работать на нем можно только с разрешением учителя. Нельзя класть инструменты и посторонние предметы на станину станка. Детали ременной передачи станка должны быть ограждены. Не опираться на части токарного станка. Обо всех неприятностях в станке и электропроводке сообщать учителю. Обслуживают такие станки, а предприятия станочник Деревообрабатывающихстанков.  2.2 Назначение и устройство строгального станка Основные назначения продольно - строгальных станков – обработка разно ориентированных плоскостей, главным образом на крупных деталях. Точность и чистота обработки плоскостей большой ширины на этих станках выше, чем достигаемые точность и чистота обработки на фрезерных станках. Кроме того, инструмент(резец), применяемый на строгальном станке, во много раз дешевле фрезы, применяемой на фрезерном станке. Установка крупногабаритных деталей и наладка станка на обработку легче, чем фрезерного станка. Эти факторы являются главной причиной того, что более производительные фрезерные станки не могут вытеснить строгальные станки в мелкосерийном и единичном производствах. Разница в стоимости инструмента делает обработку плоскостей в указанных производствах экономически более выгодно на продольно – строгальных станках, чем на фрезерных.На продольно – строгальном станке заготовку закрепляют на столе, совершающем возвратно – поступательные (главные) движение. Резцы закрепляются на суппортах. Срезание слоя металла происходит при рабочем ходе стола с заготовкой по направлению стрелки. Резец вместе с суппортом перемещается относительно обрабатываемой заготовки после каждого двойного хода стола на величину подачи стола в поперечном направлении и так цикл повторяется  3 Монтажно-демонтажные работы 3.1.Двигатель Двигатель внутреннего сгорания – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются.  ДВС работает, благодаря физическому эффекту теплового расширения газов. Горючая смесь в момент воспламенения смеси увеличивается в объёме, и освобождается энергия. Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива - тепловой энергии, освобождённой от сгорания топлива, в механическую. Порядок работы двигателя: • Поршень в цилиндре движется вниз. • Открывается впускной клапан. • В цилиндр поступает воздух или топливно-воздушная смесь. (под воздействием поршня или системы поршня и турбо наддува). • Поршень поднимается. • Выпускной клапан закрывается. • Поршень сжимает воздух. • Поршень доходит до верхней мертвой точки. • Срабатывает свеча зажигания. • Открывается выпускной клапан. • Поршень начинает двигаться вверх. • Выхлопные газы выдавливаются в выпускной коллектор При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами: Порядок разборки двигателя автомобиля: 1. Снимаем его с автомобиля. 2. Отсоединяем сцепление. 3. Снимаем приводной ремень распределительного вала, натяжной ролик и дистанционную шайбу, расположенную под натяжным роликом. 4. Отсоединяем и снимаем с распределительного вала шкив. 5. Снимаем крышку. Для этого отвертываем три крепительных болта водяного насоса и один болт с гайкой, прикрепляющий заднюю крышку приводного ремня распределительного вала. 6. Отсоединяем водяной насос. Поддеваем его сначала отверткой, которую вставляем между блоком цилиндров и фланцем насосного корпуса, и немного сдвигаем с места. 7. Порядок разборки двигателя автомобиля — теперь с блока цилиндров снимаем головку, масляный картер, прокладку, маслоприемник с отвертыванием их соответствующих болтов крепления. Ослабляя болты крепления маслоприемника и датчика масляного уровня в масляном картере, обращаем внимание на пружинные шайбы, установленные под ними. Для изъятия датчика из блока цилиндров коленвал устанавливаем в противовесное положение, не мешающее его достать. 8. Крышку шатуна снимаем с проворачиванием коленвала, при этом снимаемый поршень должен быть в Н.М.Т. (нижняя мертвая точка). Затем откручиваем и снимаем крепительные гайки крышки детали. Иногда крышка не поднимается, в этом случае по ней два-три раза ударяем молотком. Стертый номер цилиндра на крышке переписываем с самого цилиндра и прикрепляем на крышке. 9. Открыв крышку, шатун заталкиваем внутрь цилиндра и вынимаем его вместе с поршнем. Деталь достаем предельно осторожно, при этом не касаемся зеркала внутри цилиндра, избегая его повреждения. Вынутые детали из цилиндра осматриваем, проверяя сохранность номера на шатуне, при необходимости номер наносим заново. При разъединении поршня с шатуном на поршень тоже наносим номер, так детали при сборке цилиндров не перепутаются. Другие цилиндры двигателя снимаем аналогичным образом. 10. Отсоединяем маховик. Порядок разборки двигателя автомобиля — для этого сначала отсоединяем провод на аккумуляторе (от отрицательной клеммы), снимаем сцепление и коробку передач, откручиваем все 6 крепительных болтов маховика, который фиксируем от проворачивания с помощью отвертки, затем с болтов снимаем стопорную пластинку. Для проверки маховик снимаем с фланца коленвала, осматриваем зубья обода маховика. Если они сильно изношены или повреждены, маховик заменяем новым. Проверив зубья, осматриваем поверхности, где маховик прилегает к ведомым дискам сцепления и фланца коленвала. При наличии на поверхностях повреждений или задир маховик меняем на новый или отдаем в мастерские для заточки. 11. Отсоединяем держатель заднего сальника коленвала с прокладкой. 12. С коленчатого вала снимаем шкив. Внимательно следим за сидящей не очень плотно шпонкой в пазу коленвала, которая не должна потеряться, ее вынимаем и откладываем в сторону. 13. Открепляем масляный насос с прокладкой, снимаем у коренных подшипников крышки, откручивая соответствующие болты, и коленчатый вал. 14. Для осмотра крышечных вкладышей коренных подшипников на средней опоре снимаем упорные полукольца коленвала. Вкладыши осматриваем. При обнаружении повреждений или следов износа детали заменяем новыми. Если следы повреждений или износа отсутствуют, то наносим маркировку в соответствии их установке относительно постелей и крышек при сборке. 15. Для того чтобы снять генераторные кронштейны и опору двигателя, отсоединяем трубу подвода водяного насоса с откручиванием соответствующих крепежных элементов. 16. Поршневые кольца снимаем специальным съемником, при его отсутствии кольца снимаем руками, разведя замки колец, во избежание повреждения детали эту операцию выполняем очень аккуратно. Затем с поршня снимаем стопорные кольца, закрепляющие поршневые пальца, и пружину разжима маслосъемного кольца. Бобышки поршня имеют специальные выемки, благодаря им кольца удобно вытаскиваются. Порядок разборки двигателя автомобиля — теперь, удалив кольца, снимаем поршень с шатуна, для этого палец предварительно выталкиваем из поршня, достаем вкладыши из крышки и из самого шатуна, внимательно осматриваем их. Поврежденные или изношенные вкладыши меняем на новые. Если они не повреждены или не изношены, то их маркируем относительно крышек и шатунов. Все маркировки производим только на той части вкладышей, которая не работает. 17. Отсоединяем приемную трубу глушителя. 18. От выпускного коллектора открепляем и снимаем термостат. 19. Отсоединяем колодку вместе с проводами от датчика масляного уровня в картере двигателя. Для этого снимаем гайку, крепящую кронштейн к трубе подвода водяного насоса, и поворачиваем один-два раза гайку, присоединяющую деталь к коллектору. После ослабления крепления кронштейн отводим в сторону. На некоторых марках ВАЗа дополнительно ослабляем на один-два оборота крепительную гайку поддерживающего кронштейна и отворачиваем крепление, после чего отжимаем пластмассовую защелку и от датчика положения коленвала отсоединяем колодку с проводами. 20. С натяжного ролика и зубчатых шкивов снимаем приводной ремень распределительного вала. 21. Снимаем натяжной ролик, отводя ремень в сторону. 22. Зубчатый шкив с вала снимаем путем откручивания соответствующего болта крепления детали. При откручивании болта распределительный вал проворачивается, во избежание этого его фиксируем отверткой. Затем двумя отвертками с вала снимаем шкив. Снимать нужно аккуратно, чтобы не повредить сальник вала. 23. Снимаем с головки блока крышку и осматриваем ее. При необходимости изношенные детали заменяем.  Сборка двигателя внутреннего сгорания производится в обратной последовательности. Блок цилиндров. Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.  Кривошипно-шатунный механизм (КШМ) КШМ - узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).  Система питания. В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.  Система смазки. Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.  Система охлаждения. Данная система важна для оптимизации рабочей температуры. Включает в себя рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.  Система зажигания. Входит в состав только бензиновых двигателей. Неотъемлемые компоненты системы – свечи и катушки зажигания. Самый популярный вариант конструкции – «катушка на свече». У двигателей внутреннего сгорания старого поколения также были высоковольтные провода и трамблер (распределитель). Но современные производители моторов, прежде всего, благодаря появлению конструкции «катушка на свече», могут себе позволить не включать в систему эти компоненты.  Выхлопная система. Включает в себя выпускной коллектор, каталитический конвертер (на современных машинах) и глушитель.  Система впрыска. Позволяет организовать дозированную подачу топлива.  3.2.Трансмиссия Под трансмиссией в машиностроении в широком смысле понимают передачу энергии от ее источника (двигателя, силовой установки) к рабочим органам машины. В автомобиле независимо от его типа (легкового, грузового) трансмиссия — система узлов и механизмов, передающих вращательное, поступательное движение от двигателя к колесам.   От правильной работы каждого компонента системы зависят: безопасность водителя, пассажира; расход топлива; износ трущихся, соприкасающихся друг с другом деталей; соответствие технических характеристик сведениям, заявленным производителем. Трансмиссионные детали, узлы и механизмы производят из износоустойчивых материалов, способных выдерживать высокие механические нагрузки, воздействие перепадов температур, химически активных веществ. Для уменьшения трения, охлаждения трансмиссии применяют специальные моторные масла, которые нужно регулярно менять согласно инструкции завода-производителя авто. Что входит в трансмиссию автомобиля.Стандартный комплект трансмиссионной передачи состоит из нескольких компонентов: сцепления; коробки передач; карданной передачи; главной передачи; дифференциала; полуоси. В зависимости от компоновки (передний, задний, полный привод) трансмиссия может включать другие узлы: шрусы (шарниры равных угловых скоростей), раздаточные коробки, фрикционные, вязкостные муфты. Сцепление. Сцепление — набор деталей, который способен на некоторое время отделить передачу крутящего момента от двигателя к колесам. Узел устанавливают на машинах, оснащенных механическими коробками передач. Принцип действия — сухое трение дисков: Если крайняя левая педаль остается не нажатой, два диска ведомый (трансмиссия) и ведущий (двигатель) остаются плотно прижатыми друг к другу.  Коробка передач. Частота вращения коленчатого вала в двигателе примерно в 4 раза больше, чем тот же показатель у ведущих колес. Одна из функций трансмиссии — установка нужного крутящего момента, сообщаемого колесам. Например, При преодолении бездорожья нанизкой передачи двигатель работает интенсивнее, а колеса вращаются медленнее. Разрыв в частоте вращения калевала и ведущих колес сокращается, когда машина двигается по шоссе с высокой скоростью и относительно невысоких оборотах двигателя. Такую возможность предоставляет КПП — сложная система валов и шестерен, преобразующих крутящий момент до нужного показателя. Коробки изготавливают в нескольких вариантах: ручные (МКПП); автоматические (АКПП). Коробки-автоматы делятся на собственно автоматические, роботизированные и вариаторы.  Карданная передача.Карданный вал — деталь, передающая вращение двигателя от коробки передач к задней оси автомобиля. Такой вид соединения используют в производстве заднепроходных либо полно приводных моделях авто. Характерная особенность — вал состоит из двух частей, соединенных под углом специальным шарниром. В передней приводных автомобилях крутящий момент передается прямо к колесам валами из кардана коробки передач. Главная передача. Узел, который сообщает вращение коленвала к ведущему мосту, называют главной передачей. Основная функция — уменьшение вращательного момента, передаваемого к колесам. Чем больше разница между количеством оборотов двигателя и колес, тем выше проходимость авто. Дифференциал При движении колеса машины (передние, задние, с правой либо левой стороны) могут вращаться с разной скоростью. Например, при повороте направо правые колоса преодолевают меньший путь, чем левые, поэтому вращаются медленнее. То же самое происходит, когда авто двигается по неровной проезжей части с большими неровностями. Для компенсации неравных скоростей вращения используют дифференциал — систему шестерен, вращающихся с двумя степенями свободы. Блокировка дифференциала (одна из функций в полно приводных автомашинах) заставляет колеса одной оси либо двух осей вращаться с одинаковой скоростью.  3.3.Тормозная система Рабочая (основная) тормозная система: Главное предназначение рабочей тормозной системы заключается в регулировании скорости движения автомобиля вплоть до его полной остановки. Основная тормозная система состоит из тормозного привода и тормозных механизмов. На легковых автомобилях применяется преимущественно гидравлический привод.  Контуры тормозной системы, представляющие собой систему замкнутых трубопроводов, соединяют между собой главный тормозной цилиндр и тормозные механизмы колес. Контуры могут дублировать друг друга или осуществлять только свои функции. Наиболее востребована двухконтурная схема тормозного привода, при которой пара контуров работает диагонально. Запасная тормозная система Запасная тормозная система служит для экстренного или аварийного торможения при отказе или неисправности основной. Она выполняет те же функции, что и рабочая тормозная система, и может функционировать и как часть рабочей системы, и как самостоятельный узел.  Гидропривод состоит из: 1.Главного тормозного цилиндра (ГТЦ); 2. Вакуумного усилителя; 3.Регулятора давления в задних тормозных механизмах (при отсутствии АВS); 4. Блока ABS (при наличии); 5. Рабочих тормозных цилиндров; 6. Рабочих контуров. Заключение Данная учебная практика позволила мне закрепить и углубить знания по пройденному курсу, развить навык самостоятельной работы, а также были достигнуты такие цели как: -Принятие на себя ответственность на свою работу и работу других. -Организация собственной деятельности , выбор методов и способов решения профессиональной задач. -Повышение эффективности работы а коллективе и налаживание в нём общения -Понимание значимости профессии Список источников и литературы https://ustroistvo-avtomobilya.ru/ https://motoran.ru/dvigatel/dvigatel-zil-130 https://infopedia.su/20x368.html https://mextexnologii.ru/slesamoe-delo/osnovnve-vidy-slesamyh-operatsiy-naznachenice-i-primenenie/ https://siblee.ru/raznoe/stroitelstvo-remont-instrumenty-materialy-instruktsii/sleasar-praktika-slesarnogo-detas 2022г |