Электохим. обработка. Создание и развитие метода электрохимической обработки

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

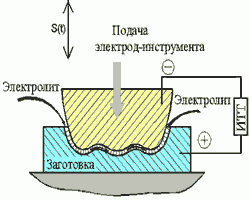

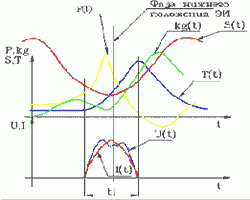

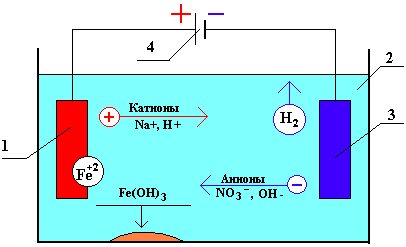

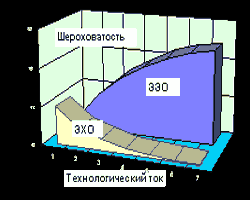

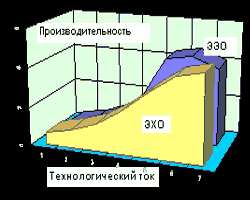

Министерство науки и высшего образования Российской Федерации Министерство науки и высшего образования Российской ФедерацииМуромский институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (МИ ВлГУ) Факультет МСФ Кафедра ТМС Контрольная работа По: Электрофизические и электрохимические процессы на тему: Создание и развитие метода электрохимической обработки Руководитель _Зелинский В.В.______ (фамилия, инициалы) (подпись) (дата) Студент КТМз-119 (группа) Марков И.А. (фамилия, инициалы) (подпись) (дата) Муром 2022  Содержание Введение……………………………………………………………………………….3 История развития электроэрозионной и электрохимической обработки…4 Разновидности электрофизических и электрохимических методов обработки………………………………………………………………………………7 Электрохимические методы обработки………………………………………8 Метод электрохимической обработки………………………………………10 Физико-химическая сущность метода электрохимической обработки……10 Технологические преимущества метода электрохимической обработки…11 Технологические схемы обработки………………………………………….14 Заключение…………………………………………………………………………...18 Список использованных источников………………………………………………19 МИВУ 15.03.05. 00.05 Марков И.А. 17 2 Зелинский В.В. Введение Электрохимические и электрофизические технологии в настоящее время применяют на всех этапах изготовления деталей, начиная от получения заготовок и заканчивая их отделочной обработкой. Используя эти технологии, решают уникальные технологические задачи, обеспечивающие заданное удаление, перемещение или приращение (большого или малого) объема материала заготовки. Широкое использование в машиностроении материалов с особыми физико-механическими характеристиками, обуславливающими их плохую обрабатываемость традиционными методами резания; создание деталей со сложными формами, повышенными требованиями к качеству поверхностного слоя и точности изготовления; необходимость снижения себестоимости обработки и повышения производительности труда – все это привело к появлению и распространению в производстве электрохимических и электрофизических методов обработки. 3 История развития электроэрозионной и электрохимической обработки В конце 18 века английским ученым Дж. Пристли было описано явление эрозии металлов под действием электрического тока. Было замечено, что при разрыве электрической цепи в месте разрыва возникает искра или более продолжительная электрическая дуга. Причем искра или дуга оказывает сильное разрушительное воздействие на контакты разрываемой цепи, называемое эрозией. Электрической эрозии подвержены контакты реле, выключателей, рубильников и других подобных устройств. Много исследований было посвящено устранению или хотя бы уменьшению такого разрушения контактов. Д 4 атой рождения электроэрозионной обработки материалов (ЭЭО) считается 1943 год, от которого отсчитывается приоритет изобретения наших соотечественников Б.Р. Лазаренко и Н.И. Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили, что это происходит из-за того, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов. Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла. С этой целью они поместили электроды (инструмент и заготовку) в жидкий диэлектрик, который охлаждал расплавленные частицы металла и не позволял им оседать на противолежащий электрод. В качестве генератора импульсов использовалась батарея конденсаторов, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом. Так появилась первая в мире электроэрозионная установка. Электрод-инструмент перемещали к заготовке. По мере их сближения возрастала напряженность поля в межэлектродном промежутке (МЭП). При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов, измеряемым по перпендикуляру к обрабатываемой поверхности и называемым минимальным межэлектродным зазором, возникал электрический разряд, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость, где охлаждались, не достигая электрода-инструмента, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент прошил пластину, причем контур отверстия точно соответствовал профилю инструмента. Так, явление, считавшееся вредным, было применено для размерной обработки материалов. Изобретение электроэрозионной обработки (ЭЭО) имело выдающееся значение. К традиционным способам формообразования (резанию, литью, обработки давлением) прибавился совершенно новый, в котором непосредственно использовались электрические процессы. Первоначально для осуществления электроэрозионной обработки применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой. В 1948 году М.М. Писаревским на основе использования импульсов дугового разряда была предложена электроимпульсная обработка. Этот метод стал внедряться в промышленность в начале 50-х годов. В 5 последующие годы эволюция динамично продолжалась: 1967 год - разработка малоизнашиваемых электродов-инструментов, 1975 год - внедрение систем ЧПУ и адаптивного управления, 1979 год - использование планетарных головок и получение зеркальных поверхностей, 1987 год - достижение сверхмалого износа инструмента. Погрешность обработки деталей на электроэрозионных станках снизилась с ±30 до ±5 мкм, а ежегодный выпуск станков вырос в 8-10 раз. Практическое использование электрохимических методов обработки началось с 30-х годов 19 века (гальваностегия и гальванопластика). Первый патент на электролитическое полирование был выдан в 1910 году Е.И. Шпитальскому. Один из базовых способов электрохимической размерной обработки - "анодное растворение при высоких плотностях тока с удалением анодных продуктов потоком электролита" был предложен В.Н. Гусевым и Л.А. Рожковым в 1928 году. Работы, выполненные под руководством В.Н. Гусева (1904-1956 гг.), позволили установить основные закономерности управляемого съема материала при высокоскоростном анодном растворении металлов и сплавов, создать и внедрить в промышленное производство первые образцы соответствующего оборудования. В годы войны и, особенно в послевоенные годы электрохимическая обработка материалов стала получать все большее распространение на предприятиях оборонных отраслей промышленности. К середине шестидесятых годов в авиационной промышленности СССР работало уже около 300 единиц электрохимического оборудования, а в семидесятых годах на передовых предприятиях авиадвигателестроения функционировали уже специализированные цехи и участки, в каждом из которых насчитывалось по 30 - 50 единиц оборудования. История развития электроэрозионного и электрохимического методов обработки материалов является не только яркой иллюстрацией завоевания мирового технологического пространства наукоемкими технологиями, но и подчеркивает государственную важность обладания такими технологиями и их дальнейшего развития. 6 Разновидности электрофизических и электрохимических методов обработки Электрофизические и электрохимические методы обработки - это общее название методов обработки конструкционных материалов непосредственно электрическим током, электролизом и их сочетанием с механическим воздействием. В электрофизические и электрохимические методы обработки включают также методы ультразвуковые, плазменные и ряд других методов. С разработкой и внедрением в производство этих методов сделан принципиально новый шаг в технологии обработки материалов — электрическая энергия из вспомогательного средства при механической обработке (осуществление движения заготовки, инструмента) стала рабочим агентом. Всё более широкое использование электрофизических и электрохимических методов обработки в промышленности обусловлено их высокой производительностью, возможностью выполнять технологические операции, недоступные механическим методам обработки. Классификацию различных методов обработки можно увидеть на рис. 1.  Р 7 исунок 1. Электрофизические и электрохимические методы обработки 2.1 Электрохимические методы обработки Основаны на законах электрохимии. По используемым принципам эти методы разделяют на анодные и катодные, по технологическим возможностям — на поверхностные и размерные. Поверхностная электрохимическая обработка. Суть метода состоит в том, что под действием электрического тока в электролите происходит растворение материала анода, причём быстрее всего растворяются выступающие части поверхности, что приводит к её выравниванию. При этом материал снимается со всей поверхности, в отличие от механического полирования, где снимаются только наиболее выступающие части. Электролитическое полирование позволяет получить поверхности весьма малой шероховатости. Важное отличие от механического полирования — отсутствие каких-либо изменений в структуре обрабатываемого материала. Размерная электрохимическая обработка. К этим методам обработки относят анодно-гидравлическую и анодно-механическую обработку. А 8 нодно-гидравлическая обработка впервые была применена в Советском Союзе в конце 20-х гг. для извлечения из заготовки остатков застрявшего сломанного инструмента. Скорость анодного растворения зависит от расстояния между электродами: чем оно меньше, тем интенсивнее происходит растворение. Поэтому при сближении электродов поверхность анода (заготовка) будет в точности повторять поверхность катода (инструмента). Однако процессу растворения мешают продукты электролиза, скапливающиеся в зоне обработки, и истощение электролита. Удаление продуктов растворения и обновление электролита осуществляются либо механическим способом, либо прокачиванием электролита через зону обработки (рис. 9).  Рисунок 9. Анодно-гидравлическая обработка поверхности подвижными электродами (схема) Этим методом, подбирая электролит, можно обрабатывать практически любые токопроводящие материалы, обеспечивая высокую производительность в сочетании с высоким качеством поверхности. Используемые для анодно-гидравлической обработки электрохимические станки просты в обращении, используют низковольтное - до 24 в - электрооборудование. Однако значительные плотности тока - до 200 А/см2 - требуют мощных источников тока, больших расходов электролита, иногда до 1/3 площади цехов занимают баки для электролита. Комбинированные методы обработки сочетают в себе преимущества электрофизических и электрохимических методов. Используемые сочетания разнообразны. Например, сочетание анодно-механической обработки с ультразвуковой в некоторых случаях повышает производительность в 20 раз. Существующие электроэрозионно-ультразвуковые станки позволяют использовать оба метода как раздельно, так и вместе. 9 Метод электрохимической обработки 3.1 Физико-химическая сущность метода электрохимической обработки Механизм съема материала при электрохимической обработке (ЭХО) основан на процессе электролиза. Съем металла происходит по закону Фарадея, согласно которому количество снятого металла пропорционально силе тока и времени обработки. Принципиальная схема процесса электролиза следующая: На два металлических электрода, погруженных в водный раствор нейтральной соли, подается напряжение. Электрод-заготовка (анод) подсоединен к положительному полюсу источника питания, электрод-инструмент (катод) - к отрицательному. На рисунке показана схема электрохимической ячейки, на которой в качестве анода и катода выбраны железные электроды, в качестве электролита - водный раствор азотнокислого натрия, молекулы которого диссоциированы на нитрат-ионы и ионы натрия. В растворе, кроме того, присутствуют продукты диссоциации воды: Н+ и ОН-  10 Схема электролиза: 1 - электрод-заготовка; 2 - электролит; 3 - электрод-инструмент; 4 - источник тока. При приложении к электрохимической ячейке напряжения на катоде начинается процесс восстановления, а на аноде - окисления. Атом железа отдает два электрона и выходит из кристаллической решетки в электролит в виде двухвалентных ионов Fe+2. Эти ионы при взаимодействии с нитрат-ионами электролита образуют растворимое соединение нитрата железа [Fe(NO3)2]. В результате последовательных реакций нитрата железа с ионами ОН- вначале происходит образование гидроокиси железа [Fe(OH)2], а затем переход ее в Fe(OH)3, которая осаждается в виде шлама. Он легко удаляется из электролита при помощи фильтров или сепараторов. Нитрат-ионы снова вступают в реакцию с новыми ионами железа. На катоде идет процесс восстановления воды. Ионы водорода, принимая электроны катода, образуют атомы водорода, которые в паре дают газообразную молекулу водорода. Ионы натрия в силу своей электрохимической природы при электролизе водных растворов не восстанавливаются и формально не принимают участие в процессе. Теоретически при электролизе кроме электроэнергии расходуется только вода. 3.2 Технологические преимущества метода электрохимической обработки Полное отсутствие износа инструмента. Отсутствие заусенцев на обработанной поверхности детали. Выходные технологические показатели практически не зависят от твердости и прочности обрабатываемых материалов. В 11 отличие от электроэрозионной обработки отсутствует термическое влияние на структуру поверхностного слоя обработанной детали. Принципиальное отсутствие механического контакта инструмента с заготовкой позволяет с высокой производительностью обрабатывать нежесткие и ажурные детали. Возможность снижения шероховатости обрабатываемой поверхности при одновременном повышении производительности. Такого преимущества нет ни у одного из известных механических и электрофизических методов обработки. При финишной обработке деталей с требуемой шероховатостью поверхности Ra < 0,4 мкм метод ЭХО обеспечивает в 10-100 раз большую производительность, чем электроэрозионная обработка, при хороших показателях по точности. В отличие от механических методов обработки (фрезерование, шлифование) электрод-инструменты изготавливаются из легкообрабатываемых металлов и могут иметь твердость и прочность значительно ниже чем у материала детали. Обработка осуществляется на низких (менее 12 В) напряжениях с использованием электролитов (водных растворов нейтральных минеральных солей малой концентрации), что позволяет повысить электробезопасность труда операторов и исключить возможность возникновения пожара в зоне обработки. Сравнение технологических показателей электроэрозионной электрохимической обработки  12    3.3 Технологические схемы обработки1 Копировально-прошивочная технологическая схема обработки на импульсном токе с вибрацией электрод-инструментом Сущность данной технологической схемы состоит в следующем: Э 14 лектрод-инструмент движется в направлении обрабатываемой поверхности электрода-заготовки со скоростью подачи Vk и совершает периодические колебания по заданному закону S(t). В процессе сближения электродов давление электролита P(t) в межэлектродном промежутке возрастает. При этом скорость течения электролита замедляется, а находящийся в нем газ сжимается и частично растворяется. Относительное объемное газонаполнение Kg(t) уменьшается. Образуется гомогенная межэлектродная среда. В этот момент времени через межэлектродный промежуток начинают пропускать технологический ток I(t) высокой плотности. При его прохождении начинается интенсивное развитие известных физико-химических реакций, сопровождающих электролиз: рост температуры T(t), газонаполнения Kg(t) электролита, анодное растворение материала заготовки. По мере отвода электрода-инструмента от заготовки давление P(t) в межэлектродном промежутке падает, и он заполняется газопаровой фазой. В этот момент времени прекращают подачу технологического тока I(t). Величина межэлектродного зазора S(t) возрастает, существенно облегчая условия для обновления межэлектродной среды и удаления продуктов электрохимических реакций. Периодическое повторение описанного цикла составляет принцип этой схемы обработки.

Типовые схемы выполнения копировальных и прошивочных операций

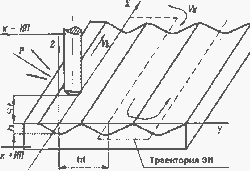

Многокоординатная электрохимическая обработка сложных пространственных поверхностей непрофилированным электрод– инструментом простой геометрической формы. Данная схема реализуется на многокоординатных электрохимических станках с ЧПУ класса CNC. С 15 ущность технологической схемы ЭХО непрофилированными электрод- инструментами состоит в следующем: стержневой ЭИ с полусферическим рабочим торцом r, вращаясь вокруг продольной оси, перемещается со скоростью Vkнад поверхностью заготовки на некотором расстоянии s по заданной регулярной траектории (как правило, зигзаг). ЭИ подключен к отрицательному, а заготовка – к положительному полюсам источника питания. В МЭП под давлением через сопла подается высокоскоростная напорная струя электролита с заданными физико-химическими параметрами. Для стабилизации потока электролита в МЭП, исключения разбрызгивания и возникновения электролитного тумана над заготовкой поддерживается определенный (30 – 50 мм) уровень рабочей жидкости, создающий стабилизирующий слой. Управление контурной скоростью Vk и параметрами (напряжением, током) источника питания осуществляется от системы ЧПУ. Это позволяет по программе изменять интенсивность и характер процесса съема в каждой точки обрабатываемой поверхности.  Технологическая схема последовательно-строчного ЭХО непрофилированным ЭИ с полусферическим рабочим торцом Т 16 иповые схемы многокоординатной электрохимической обработки

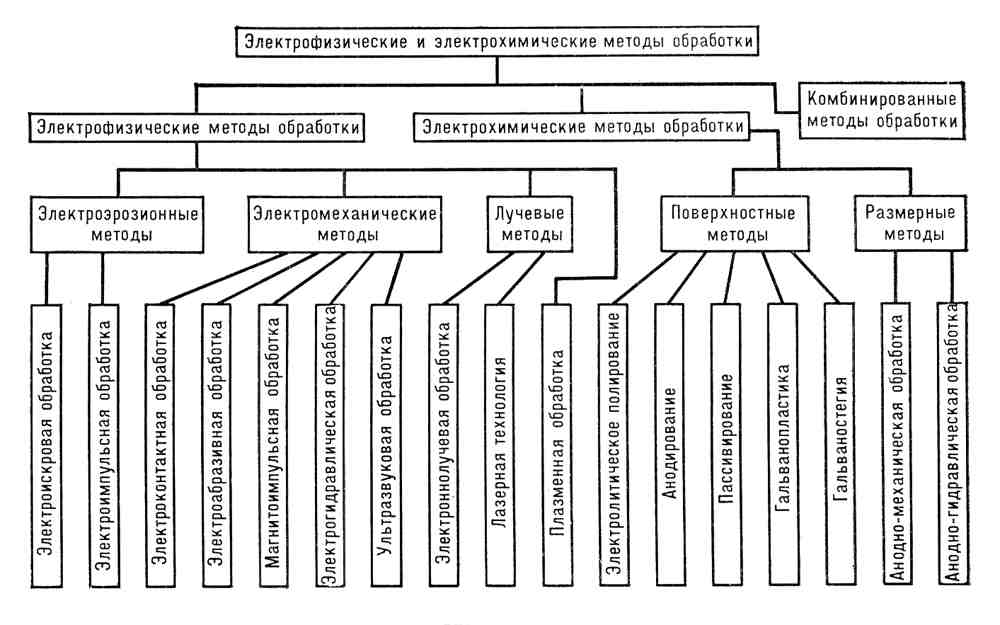

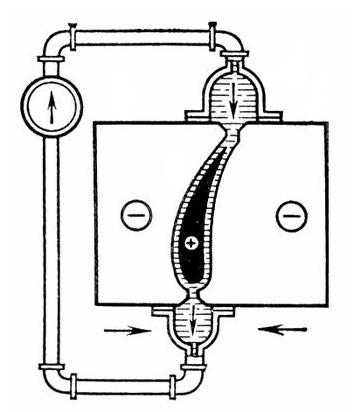

17 Заключение Область наиболее эффективного применения электрохимической обработки - это инструментальное производство различных отраслей промышленности, в частности, изготовление формообразующих элементов штампов, пресс-форм и литейных форм, изготовление ажурных и малоразмерных деталей из высокопрочных сталей и сплавов в ряде областей высоких технологий. Появление в последнее десятилетие нового поколения электрохимических станков, оснащенных адаптивными системами управления, широкодиапазонными импульсными источниками питания, существенно возросший уровень теоретических представлений о механизме процесса анодного растворения и развитие методов математического моделирования гидродинамики потока электролита, электрических и тепловых полей в электролизерах создали реальную основу для постановки и практического решения задач прецизионного объемного электрохимического формообразования. 18 Список использованных источников Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов. Москва, "Высшая школа", 1983 Лившиц А.Л. Электроэрозионная обработка металлов. Москва, "Высшая школа", 1979 Артамонов Б.А. и др. Размерная электрическая обработка металлов. Москва, "Высшая школа", 1978 Справочник по электрохимическим и электрофизическим методам обработки. Под ред. Волосатова В.А. Ленинград, "Машиностроение", 1988 Вишницкий А. Л., Ясногородский И. 3., Григорчук И. П., Электрохимическая н электромеханическая обработка металлов, Л., 1971 Черепанов Ю. П., Самецкий Б. И., Электрохимическая обработка в машиностроении, М., 1972 19 |