Ответы на вопросы (2документ). Технические возможности и область применения многопараметрических комплексов учета расхода вещества

Скачать 79 Kb. Скачать 79 Kb.

|

|

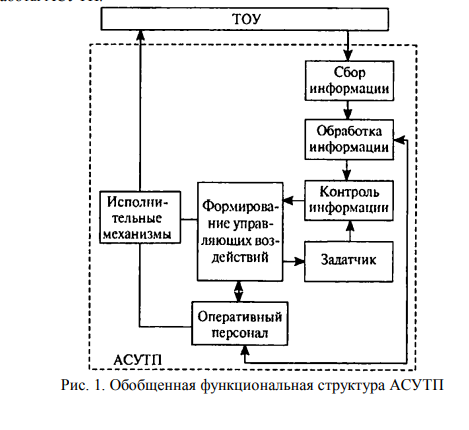

Технические возможности и область применения многопараметрических комплексов учета расхода вещества. Системы управления в промышленных применениях используются для контроля и управления материальными запасами промышленных и химических процессов и т.п. Обычно система управления выполняет эти функции с использованием полевых устройств, распределенных по ключевым местоположениям в производственном процессе и присоединенных к схеме управления в контрольном пункте посредством контура управления производственным процессом. Термин "полевое устройство" относится к любому устройству, которое работает в распределенной системе управления или технологического контроля, используемой для измерения, управления и контроля производственных процессов. Обычно полевые устройства характеризуются возможностью работать вне помещения длительное время, например в течение ряда лет. Таким образом, полевое устройство может работать в разнообразных экстремальных климатических условиях, включая экстремальные условия по температуре и влажности. Кроме того, полевые устройства могут функционировать при наличии значительной вибрации, например вибрации от соседних механизмов. Кроме того, полевые устройства могут также работать в условиях помех от электромагнитного излучения. Один пример полевого устройства - многопараметрический расходомер технологического флюида, такой как поставляется с торговым обозначением Model 3051 SMV Multivariable Transmitter by Emerson Process Management of Chanhassen, Minnesota. Многопараметрические расходомеры технологического флюида могут рассчитать массовый расход через дифференциальный генератор для жидкостей и газов. Обычно такой расчет требует измерения дифференциального давления по генератору дифференциального давления, а также измерения статического давления или линейного давления и температуры технологического флюида. Общее уравнение для расчета расхода через дифференциальный генератор может быть записано как Q=NCdEY1d2 √ρh где Q - массовый расход (масса/единица времени), N - коэффициент преобразования единиц (учет вариации единиц), Cd - коэффициент расхода (безразмерный), E - коэффициент скорости подвода флюида (безразмерный), Y1 - коэффициент расширения газа (безразмерный), d - канал дифференциального генератора (длина), ρ - плотность флюида (масса/единица объема), h - дифференциальное давление (сила/единица площади) [1]. Общая характеристика функциональной структуры АСУ ТП. Автоматизированная система управления технологическим процессом (АСУТП) — это человеко-машинная система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. За критерий управления АСУТП принимают соотношение, характеризующее качество функционирования технологического объекта управления (ТОУ) в целом и принимающее конкретные числовые значения в зависимости от используемых управляющих воздействий. Главной задачей большинства АСУТП является получение определенных техникоэкономических результатов: - повышение производительности труда; снижение затрат живого труда и трудоемкости производства; - экономия энергетических ресурсов, вспомогательных материалов, тары и т. п.; - обеспечение безопасности функционирования объекта; - повышение или стабилизация качества выпускаемой продукции или обеспечение заданных значений параметров готовых изделий; - достижение оптимальной загрузки оборудования; - оптимизация режимов работы технологического оборудования. При постановке задач оптимизации наряду с критериями должны быть заданы ограничения на все параметры и переменные технологического процесса, т. е. допустимые изменения, которые определяют функционирование технологического процесса. Достижение поставленных задач осуществляется реализацией функций. Функциональная структура — это структура, элементами которой являются функции АСУТП, а связи между элементами определяют информационно-логическую последовательность и подчиненность реализации этих функций. Обобщенная функциональная структура АСУТП показана, она иллюстрирует организацию работы АСУТП [2].  Cписок использованной литературы 1. Российский патент 2012 года по МПК G01F25/00. Улучшенная конфигурация многопараметрического расходомера технологического. Описание патента на изобретение RU2464536C. 2. Электронная лекция: http://moodle.spsu.ru/pluginfile.php/59238/mod_resource/content/1/Автоматизированные%20системы%20управления%20технологическими%20процессами.pdf |