Диагностика. Латышев. Техническое состояние конструкции Определение нагрузки от массы пролетной балки

Скачать 333.72 Kb. Скачать 333.72 Kb.

|

Содержание Введение Задание Техническое состояние конструкции Определение нагрузки от массы пролетной балки Определение нагрузки от массы концевой балки Определение геометрических характеристик сечений балок Расчет пролетных балок Расчет концевой балки Расчет фактического режима работы крана Расчет остаточного ресурса мостового крана по критерию трещиностойкости Определение опорных реакций Заключение Список литературы Введение Оценка остаточного ресурса крана произведена на основании требований РД 03-484-02 «положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах» и направлена на подтверждение нового назначенного ресурса, который принимается равным количеству лет с момента пуска крана в эксплуатацию и выполняется по результатам технического диагностирования. В качестве базовой концепции оценки используется подход, основанный на принципе «безопасной эксплуатации по техническому состоянию», согласно которому оценка остаточного ресурса крана осуществляется по параметрам технического состояния, обеспечивающим его надежную и безопасную работу, согласно нормативной, конструкторской и эксплуатационной документации и по параметрам использования крана в соответствии с требованиями ISO 4301/I. Оценка остаточного ресурса произведена на основании РД 24-112-5Р «Руководящий документ по оценке остаточного ресурса кранов мостового типа», разработанного ОАО «ВНИИПТМАШ» и методических указаний по определению остаточного ресурса металлических конструкций грузоподъемных кранов. Краны мостового типа [9]. 1. Задание Рассчитать остаточный ресурс мостового крана. Исходные данные: Грузоподъемность Q=10 т. Материал МК – 09Г2 Сечение (рис. 1)  Рис.1 Геометрия сечений балок Геометрические характеристики сечений: - h = 1100 мм; - b = 700 мм; - t = 6 мм; - h* = 900 мм; - b* = 700 мм; - t* = 6 мм;  Рис.2 Размеры крана Размеры крана: База крана ВК = 5,5 м. Пролет крана L = 27 м. База тележки – BТ = 4,0 м. Колея тележки – а = 2,5 м. Масса кабины – 2,0 т. Масса тележки – 5 т. Количество рабочих дней в году – 180. Количество циклов работы в сутки – 30. Условия работы крана – ангар Рабочая температура – от -15 до +250С. Год изготовления крана – 1976 г. Циклограмма нагружения: до 0,25Q – 35% от 0,25Q до 0,5Q – 30% от 0,5Q до 0,75Q – 25% от 0,75Q до Q – 10% 2. Техническое состояние конструкции Данные из паспорта

Материал

Условия и режим работы

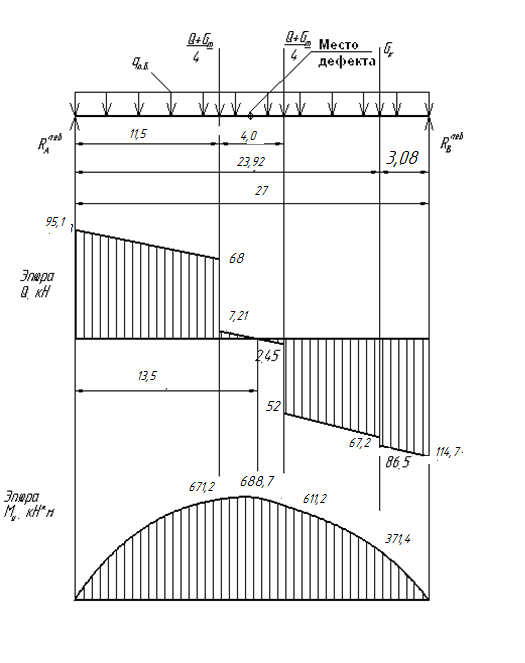

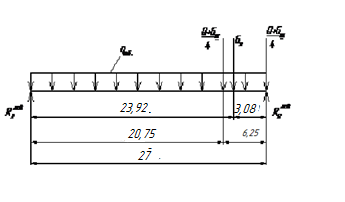

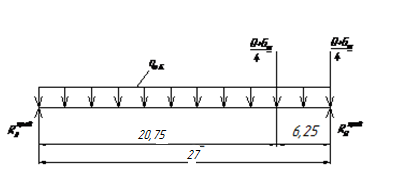

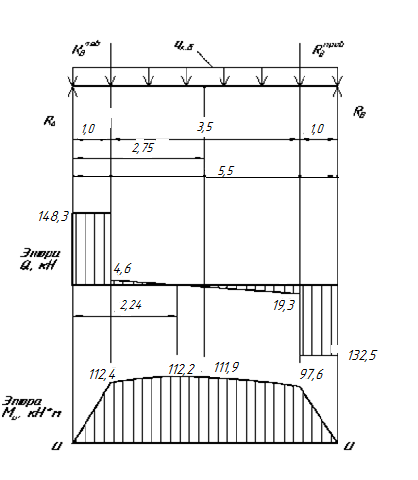

3. Определение нагрузки от массы пролетной балки  , ,где mп.б. – масса пролетной балки, кг, g= 9,81 м/с3, L – пролет крана, м.  , ,где V – объем металла пролетной балки, м3  – плотность стали (7800 кг/м3). – плотность стали (7800 кг/м3).  V = 1,378м3.  = 1,378· 7800 = 10748 кг = 1,378· 7800 = 10748 кг = 3905,5 Н/м. = 3905,5 Н/м.4. Определение нагрузки от массы концевой балки  , ,где mк.б. – масса концевой балки, кг, g = 9,81 м/с3, ВК – база крана, м.  , ,где V – объем металла концевой балки, м3  – плотность стали (7800 кг/м3). – плотность стали (7800 кг/м3). , ,где b* – ширина концевой балки, м t* – толщина концевой балки, м V = 5,5 · (0,7· 0,006·2 + 2 ·(0,7 – 2·0,006) ·0,006) = 0,32 м3.  = 0,32 · 7800 = 2496 кг = 0,32 · 7800 = 2496 кг = 4451,9 Н/м. = 4451,9 Н/м.5.Определение геометрических характеристик сечений балок Момент инерции сечения пролетной балки:   =0,0173 м4. =0,0173 м4.Момент сопротивления сечения пролетной балки:  = =  Wx =  = 0,031 м3. = 0,031 м3.Момент инерции сечения концевой балки:   =0,0129м4. =0,0129м4.Момент сопротивления сечения пролетной балки:  = =  Wx =  = 0,0369 м3. = 0,0369 м3.Момент инерции поврежденного коррозией сечения концевой балки:  tк =0,01-0,00025 = 0,00975 м.  = 0,00927 м4. Момент инерции поврежденного коррозией сечения концевой балки:  = =   = =  = 0,0206 м3. = 0,0206 м3.6. Расчет пролетных балок Левая пролетная балка является более нагруженной т.к. на нее дополнительно действует нагрузка от кабины. Определим максимальный изгибающий момент от сосредоточенных сил, действующих на балку при положении тележки посередине пролета (рис. 3).  Рис. 3 Эпюры перерезывающей силы и изгибающего момента пролетной балки Определение опорных реакций ΣМ(В) = qп.б. ·272/2 +(Q+Gт)/4·(11,5+15,5)+ GК · 3,08 -  · 27= 0 · 27= 0где Q – г/п крана, Н, Gт – вес тележки, Н, GК – вес кабины, Н.  = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·27+2000·9,81·4)/27 = 95133,5 Н. = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·27+2000·9,81·4)/27 = 95133,5 Н.ΣМ(А) = qп.б. ·272/2 +(Q+Gт)/4·(11,5+15,5) + GК ·23,92 -  · 27= 0 · 27= 0 = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·27+2000·9,81·23,92)/27 = 114682,2 Н. = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·27+2000·9,81·23,92)/27 = 114682,2 Н.Строим эпюру Ми: 0≤Х1≤11,5  = RА· X1 – qк.б. · = RА· X1 – qк.б. ·  /2, /2,X1=0  = 0, = 0,X1=11,5  = 95133,5 · 11,5 – 4451,9 · 11,52/2 = 671218Н·м = 95133,5 · 11,5 – 4451,9 · 11,52/2 = 671218Н·м11,5≤Х2≤15,5  = RА· X2 – qк.б. · = RА· X2 – qк.б. ·  /2 – (Q+Gт)/4 · (Х-11,5), /2 – (Q+Gт)/4 · (Х-11,5),X1=11,5  = 671218 Н·м, = 671218 Н·м,X1=15,5  =95133,5·15,5–4451,9·15,52/2–(215820)/4·4,0=611241 Н·м =95133,5·15,5–4451,9·15,52/2–(215820)/4·4,0=611241 Н·м15,5≤Х3≤23,92  = RВ· (27-X3) – qк.б. · (27- = RВ· (27-X3) – qк.б. · (27- /2 – Gк · (23,92–Х) /2 – Gк · (23,92–Х)X3=15,5  = 611241 Н·м, = 611241 Н·м,X3=23,92  = 95133,5 · 3,08 – 4451,9 · 3,082/2 – 0 = 371417,6 Н·м. = 95133,5 · 3,08 – 4451,9 · 3,082/2 – 0 = 371417,6 Н·м.23,92≤Х4≤27  = RВ· (27-X4) – qк.б. · (27- = RВ· (27-X4) – qк.б. · (27- /2 /2X4=23,92  = 371417,6 Н·м, = 371417,6 Н·м,X4=27  = 0. = 0.Определение максимально нагруженного сечения:  13,5 м. 13,5 м.Определение изгибающего момента в наиболее нагруженном сечении: Х = 13,5 м.  = 95133,5 · 13,5 – 4451,9 ·13, 52/2 – (215820)/4 · 13,5 = = 95133,5 · 13,5 – 4451,9 ·13, 52/2 – (215820)/4 · 13,5 == 688720 Н·м Определение максимального напряжения в опасном сечении пролетной балки: σи =  , ,где МИ - изгибающий момент в сечении, Н·м, WХ - момент сопротивления сечения, м3.  = 688720/0,031 = 68 МПа, = 688720/0,031 = 68 МПа,Напряжения в пролетной балке больше напряжений в концевой балке, расчет остаточного ресурса ведем для пролетной балки. 7. Расчет концевой балки Концевая балка будет наиболее нагруженной в ближнем положении тележки к концевой балке.  Рис. 4 Схема нагружения левой пролетной балки  Рис. 5 Схема нагружения правой пролетной балки Определение опорных реакций  , ,  при нахождении тележки в крайнем ближнем к кабине положении при нахождении тележки в крайнем ближнем к кабине положенииЛевая пролетная балка: ΣМ(А) = qп.б. ·272/2 +(Q+Gт)/4·(23,92+27)+GК · 20,75 -  · 27= 0 · 27= 0где Q – г/п крана, Н, Gт – вес тележки, Н, GК – вес кабины, Н.  =(3905,5·729/2 + (10000·9,81+5000·9,81)/4·50,92+2000·9,81·20,75)/27 = 152140,0 Н. =(3905,5·729/2 + (10000·9,81+5000·9,81)/4·50,92+2000·9,81·20,75)/27 = 152140,0 Н.Правая пролетная балка: ΣМ(А) = qп.б. ·272/2 +(Q+Gт)/4·(23,92+27)+  · 27= 0 · 27= 0 = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·50,92)/27 = 123764,8 Н. = (3905,5 · 729/2 + (10000·9,81+5000·9,81)/4·50,92)/27 = 123764,8 Н. Рис. 6 Эпюры перерезывающей силы и изгибающего момента концевой балки Определение изгибающих моментов и напряжений в концевой балке (рис.6). Определяем опорные реакции: ΣМ(А) = qк.б. ·6,52/2 +  · 1,0 + · 1,0 +  · 5,5 – RB · 6,5 = 0 · 5,5 – RB · 6,5 = 0RB = (3627,3 · 6,52/2 + 152140,0·1,0+123764,8·5,5)/6,5 = 132479,3 Н. ΣМ(В) = qк.б. ·6,52/2 +  · 5,5 + · 5,5 +  · 1,0– RА · 6,5 = 0 · 1,0– RА · 6,5 = 0RА = (3627,3 · 6,52/2 + 152140,0·5,5+123764,8·1,0)/6,5 = 148348,5 Н. Строим эпюру Ми: 0≤Х1≤1,0  = RА· X1 – qк.б. · = RА· X1 – qк.б. ·  /2 /2X1=0  = 0 = 0X1=1,0  = 148348,5 · 1,0 – 4451,9 · 1,02/2= 112366,4 Н·м = 148348,5 · 1,0 – 4451,9 · 1,02/2= 112366,4 Н·м0≤Х2≤1,0  = RВ· X2 – qк.б. · = RВ· X2 – qк.б. ·  /2 /2X1=0  = 0 = 0X1=1,0  = 132479,3 · 1,0 – 4451,9 · 1,02/2= 97646,2 Н·м = 132479,3 · 1,0 – 4451,9 · 1,02/2= 97646,2 Н·мОпределение изгибающего момента в сечении с трещиной: Х = 0,4· Вк где Вк – пролет крана, м. Х = 0,85 · 5,5 = 4,675 м. 1,0≤Х3≤4,5  = RА· X3 – qк.б. · = RА· X3 – qк.б. ·  /2 – /2 –  ·(X3 – 1,0) ·(X3 – 1,0)X3 = 4,675  = 148348,5 · 4,675 – 4451,9 · 4,6752/2 – 132479,3 · (4,675– 1,0) = 111942 Н·м. = 148348,5 · 4,675 – 4451,9 · 4,6752/2 – 132479,3 · (4,675– 1,0) = 111942 Н·м.Определение максимально нагруженного сечения: RА – qк.б. · X –  = 0 = 0 = 2,24 м. = 2,24 м.Определение изгибающего момента в наиболее нагруженном сечении: Х = 2,24 м.  = 148348,5 · 2,24 – 3627,3·2,242/2–132479,3· (2,24–1,0) = 112230 Н·м. = 148348,5 · 2,24 – 3627,3·2,242/2–132479,3· (2,24–1,0) = 112230 Н·м.Определение напряжений в сечениях концевой балки: σи =  , ,где МИ - изгибающий момент в сечении, Н·м, WХ - момент сопротивления сечения, м3.  = 112230/0,0206 = 14,16 МПа, = 112230/0,0206 = 14,16 МПа,8. Расчет фактического режима работы крана Расчеты показателей фактического режима работы крана произведены в соответствии с ГОСТ 25546-82 «Краны грузоподъемные. Режимы работы» и на основании справки о характере работы крана. В соответствии со справкой о характере работы, кран выполняет в сутки 30 циклов. При 180 рабочих днях работы в год за 43 лет работы (с 1976 – 2019 г.г.) кран выполнил: СТ = 30х180х43 = 232200 циклов, что соответствует классу использования U1 – Средний Коэффициент нагружения определяется по формуле:  , где , гдеQ - масса груза, перемещаемого кран балкой с числом циклов С; Qном - номинальная грузоподъемность кран балки; Сi - число циклов работы кран балки с грузом массой Q; СТ - число циклов работы кран балки за срок его службы. Тогда  = 0,24, = 0,24,что соответствует классу нагружения Q2 – Умеренный. При классе использования U1 и классе нагружения Q –Q2 группа режима А1 соответствует среднему режиму работы. Материал несущей МК крана Для определения фактического состояния металла несущих элементов металлоконструкции крана, были отобраны пробы на химический анализ и образцы для определения механических свойств. В результате исследований образца элемента металлоконструкции крана получено, что по химическому составу материал соответствует стали марки Сталь 09Г2, ГОСТ 380 Механические свойства: временное сопротивление разрыву σв = 490 МПа; предел текучести σт = 345 МПа; относительное удлинение σδ = 21 %; При оценке остаточного ресурса крана использованы значения предела текучести и временного сопротивления стали по РД 22-16-96 9. Расчет остаточного ресурса мостового крана по критерию трещиностойкости Число циклов остаточного ресурса определяется по формуле: Zор = ZT– Z, где Z – количество циклов, которое выполнил кран за срок службы. В соответствии со справкой о характере работы, кран выполняет в сутки 30 циклов. При 180 рабочих днях работы в год за 43 лет работы (с 1976 – 2019 г.г.) кран выполнил: СТ = 30х180х43 = 232200 циклов, ZT - количество циклов до возникновения трещины (работа с эквивалентным грузом):  , ,где Zin – количество циклов работы до возникновения трещины при работе с максимальным грузом; КР - коэффициент нагружения.  , ,где Q - масса груза, перемещаемого краном с числом циклов С; Qном - номинальная грузоподъемность крана; Сi- число циклов работы крана с грузом массой Q; СТ- число циклов работы крана за срок его службы. Тогда  = 0,24, = 0,24, , ,где γσ = 1,1 – 1,2 – коэффициент надежности по пределу выносливости, γq = 0,8 – 0,9 – коэффициент надежности по показателю выносливости, ξ = 1,2 – коэффициент влияния дополнительных циклов, γN =0,7 – коэффициент надежности по остаточному ресурсу, γР =1,15 – коэффициент перегрузки крана. σ1К – предел выносливости расчетного узла при симметричном цикле при числе циклов N0 =1 · 106, σ1К = 30, 25 МПа – для пролетной балки, σ1К = 30, 25 МПа – для концевой балки.  , ,если mk<3 то mk=3 где Nb = 5 · 103, σB– временное сопротивление, для Стали 09Г2 σB= 490 МПа, σemax – максимальное приведенное к симметричному циклу нагружения, напряжение в расчетном узле.     , , , ,где  - предел выносливости расчетного узла при коэффициенте асимметрии Ri на базе N0, - предел выносливости расчетного узла при коэффициенте асимметрии Ri на базе N0,σТ – предел текучести, для Стали 09Г2 σТ= 345 МПа,  , , , ,где σ∙min, σ∙max– минимальное и максимальное напряжения в опасном сечении балки. Ψ – коэффициент чувствительности к асимметрии цикла,  , ,Определяем минимальные напряжения в опасном сечении пролетной балки (тележку без груза смещаем влево) Определение опорных реакций ΣМ(В) = qп.б. ·272/2 +Gт/4 · (27+23,92) + GК ·3,08 -  · 27 = 0 · 27 = 0 = (3905,5 · 729/2 + 5000·9,81/4·50,92+2000·9,81·3,08)/27 = 76438 Н. = (3905,5 · 729/2 + 5000·9,81/4·50,92+2000·9,81·3,08)/27 = 76438 Н.ΣМ(А) = qп.б. ·272/2 +Gт/4· 3,08 + GК · 23,92 -  · 27 = 0 · 27 = 0 = (3905,5 · 729/2 + 5000·9,81/4·3,08+2000·9,81·23,92)/27 = 49943 Н. = (3905,5 · 729/2 + 5000·9,81/4·3,08+2000·9,81·23,92)/27 = 49943 Н. = RА· 11,3 – qк.б. · 11,32/2 –Gт/4 · (11,3+7,3) = RА· 11,3 – qк.б. · 11,32/2 –Gт/4 · (11,3+7,3) = 76438 · 11,3 – 4451,9 · 11,32/2 – 166770/4 · 18,6 = 234200 Н·м = 76438 · 11,3 – 4451,9 · 11,32/2 – 166770/4 · 18,6 = 234200 Н·мОпределение напряжений:  = 234200/0,009∙1,15 = 26,8 МПа, = 234200/0,009∙1,15 = 26,8 МПа, = 0,2. = 0,2. = 0,38. = 0,38. = 85 МПа. = 85 МПа.  = 85 МПа. = 85 МПа. = 3,8. = 3,8. = 2,3. = 2,3.т.к. 2,3<3 то mk=3  = 20 МПа. = 20 МПа. . . Zор = 5 060 000 – 232200 = 4827800 циклов, 11. Заключение В результате проведенного расчета и оценки остаточного ресурса крана комиссия устанавливает: 1. Срок дальнейшей эксплуатации крана 4827800 циклов, при условии сохранения режима и условий работы. 2. По истечении установленного срока эксплуатации произвести повторный расчет остаточного ресурса. Список литературы Справочник по кранам в 2-х томах под общ. ред. проф. Гохберга М. М. – М.: Машиностроение, 1971. Степин П.А. Сопротивление материалов: Учебник. -7-е изд.- М.:Высш. школа, 1983. Методические указания по оценке остаточного ресурса грузоподъемных кранов отработавших нормативный срок службы. Разработчик – ЗАО «Уральский экспертный центр». МУ УЭЦ 480100.01 РД 10-112-96 Методические указания по оценке остаточного ресурса грузоподъемных машин с истекшим сроком службы. Разработчик –ОАО «ВНИИПТМАШ» РД 10-112-2-97 Методические указания по оценке остаточного ресурса грузоподъемных машин с истекшим сроком службы. Часть 2 Краны стреловые самоходные общего назначения. РД 10-112-3-97 Методические указания по оценке остаточного ресурса грузоподъемных машин с истекшим сроком службы. Часть 3 Башенные, стреловые несамоходные и мачтовые краны, краны-лесопогрузчики. РД 10-112-2-02Д Дополнение к методическим указаниям по экспертному обследованию грузоподъемных машин с истекшим сроком службы. Краны стреловые общего назначения. Разработчик – ОАО «Вниистройдормаш». РД 24-112-5Р Руководящий документ по оценке остаточного ресурса кранов мостового типа. Разработчик – ОАО «ВНИИПТМАШ». Методические указания по определению остаточного ресурса металлических конструкций грузоподъемных кранов. Краны мостового типа. Разработчик – ЗАО «Ратте». | ||||||||||||||||||||||||||||||||||||||||||||||