1 Объект контроля

|

1.1 Объект контроля

|

Пластина 250x200x10мм со стыковым сварным соединением

|

1.2 Контролируемый элемент

|

Стыковое сварное соединение С-17 по ТУ ВИК 2-19

|

1.3 Материал основного металла

|

Ст20

|

1.4 Способ сварки

|

РАД

|

1.5 Объём контроля, %

|

100

|

1.6 Категория сварного соединения

|

III категория качества , конструкция

|

1.7 Степень контроледоступности

|

1C

|

2 Нормативная документация

ТУ ВИК 2-19, ТУ УЗК 1-19

|

3.Средства контроля

|

3.1 Дефектоскоп (тип)

|

А1212 Master

|

3.2 Ультразвуковой преобразователь (ПЭП)

|

П121-5-70

|

3.3 Калибровочный образец

|

CO-2, CO-3, V2

|

3.4 Настроечный образец

|

СОП-10,0 с угловым отражателем, эквивалентной площадью соответствующей максимально допустимой эквивалентной площади Si=5 мм2

|

3.5 Линейка металлическая

|

150

|

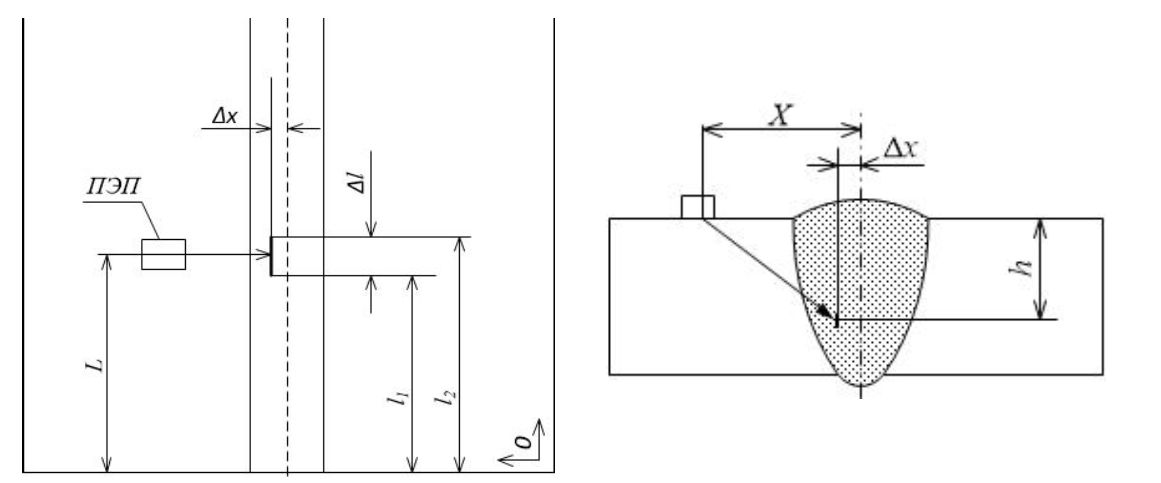

Р исунок 1 -Эскиз сварного соединения исунок 1 -Эскиз сварного соединения

|

4 Подготовка к контролю

|

Выполнить проверку подготовки контролируемого элемента;

поверхность контролируемого элемента в зоне перемещения ПЭП с обеих сторон сварного шва должна быть очищена от сварочного грата, пыли, грязи, окалины, ржавчины. С неё должны быть удалены забоины, отслаивающаяся окалина по всей длине контролируемого участка, шероховатость поверхности должна быть не хуже Rz40 мкм

ширина подготовленной под контроль зоны с каждой стороны шва должна быть не менее Х зач= 90 мм

обозначить начало и направление отсчета координат, нанеся метку кернением или несмываемым маркером

|

4.2. Проверить точку выхода и угол ввода ПЭП по СО-3 и СО-2

|

4.3.Выполнить настройку режимов работы дефектоскопа, включающую в себя: настройку задержки и длительности развертки, настройку глубиномера, определение уровней чувствительности, настройку рабочей зоны контроля по СОП-10,0 с угловым отражателем, эквивалентной площадью соответствующей максимально допустимой эквивалентной площади Si=5 мм2

|

4.3.1.Настройку задержки и длительности развертки выполнить так, чтобы наибольшая часть развертки на экране соответствовала пути ультразвукового импульса в контролируемом металле

|

4.3.2.Настройку глубиномера выполнить по настроечному образцу в соответствии с

рисунком 2

|

4.3.3 Установку браковочных уровней чувствительности для прямого и однократно отражённого лучей, при которых проводится оценка допустимости обнаруженных несплошностей по амплитуде эхо-сигнала, провести по отражателю типа «зарубка» эквивалентной площадью, соответствующей максимально допустимой эквивалентной площади Si=5 мм2 соответственно на прямом и однократно отражённом лучах.

Контрольный уровень, при котором проводится оценка допустимости обнаруженных несплошностей по условной протяженности, установить путем повышения чувствительности на 6 дБ относительно соответствующего браковочного уровня.

Поисковый уровень чувствительности, при котором проводят поиск несплошностей, установить путем повышения чувствительности на 6 дБ относительно контрольного уровня для однократно отражённого луча

|

Рис.2 Настройка развертки и глубиномера дефектоскопа.

1 – положение ПЭП, в котором получают эхо-сигнал от нижнего углового отражателя; 2 – положение ПЭП, в котором получают эхо-сигнал от верхнего углового отражателя; 3 – СОП; I – эхо-сигнал от нижнего углового отражателя в СОП; II – эхо-сигнал от верхнего углового отражателя в СОП; III – зондирующий импульс

|

5 Схема и параметры контроля сварного соединения

Параметры контроля приведены в таблице 1 и на рисунках 3 и 4

|

Схема

прозвучивания

|

пэп

|

Номинальная толщина сварного соединения Н, мм

|

Ширина усиления сварного соединения e, мм

|

Xmin* мм

|

Хmах,

мм

|

Околошовная зона Ь, мм

|

Прямым лучом

|

П121-5-70

|

10

|

143,0

|

Вплотную к усилению

сварного соединения

(рисунок 3)

|

44

|

10

|

Однажды отраженным лучом

|

71

|

Рис.3 Схема контроля.

|

6.Порядок проведения контроля

Контролируемую поверхность тщательно протереть ветошью и покрыть слоем контактной смазки. Установить поисковый уровень. Установить датчик в начало перемещения (рисунок 4). Провести УЗК сварного соединения путем поперечно - продольного сканирования на поисковом уровне чувствительности наклонным преобразователем П121- 5-70 прямым и однократно отраженным лучом с обеих сторон сварного соединения. Зона перемещения ПЭП указана в таблице 1 и схематично представлена на рисунках 3 и 4. Шаг (а) сканирования ПЭП не должен превышать 5 мм, скорость сканирования - не более 100 мм/с. При перемещении преобразователя производить его повороты относительно собственной вертикальной оси на угол (р=10о-15°. В процессе сканирования необходимо обеспечивать постоянный акустический контакт преобразователя с поверхностью сварного соединения.

Рис.4 Схема сканирования.

|

6.Измерение и расшифровка характеристик несплошностей.

При обнаружении несплошностей с амплитудой эхо-сигнала равной или превышающей контрольный уровень (уровень фиксации), измеряют и записывают:

-максимальную амплитуду эхо-сигнала (максимальную эквивалентную площадь) по показаниям аттенюатора;

-глубину залегания несплошности h, мм;

-расстояние от точки выхода преобразователя до несплошности X, мм;

-расстояние от оси сварного шва до несплошности х, мм;

-место расположения несплошности вдоль продольной оси сварного шва L, мм

Измерение и запись координат производить при положении преобразователя, которое соответствует максимальной амплитуде эхо-сигнала от несплошности. На контрольном уровне чувствительности определить условную протяженность ΔL, как расстояние между крайними положениями преобразователя при перемещении его вдоль несплошности, при которых амплитуда эхо-сигнала уменьшается до контрольного уровня чувствительности. Схема измерения характеристик представлена на рисунке 5

Несплошности две или более учитываются раздельно, если эхо-сигналы от них, наблюдаемые на экране одновременно или последовательно при перемещении преобразователя по поверхности изделия разделены интервалом, где амплитуда уменьшается на 6 дБ или более относительно меньшего эхо-сигнала. Если это условие не выполняется, то несплошности рассматриваются как одна

.

Рис.5 Схема измерения характеристик несплошности.

|

8. Оценка качества

|

Качество проконтролированного сварного соединения считается удовлетворительным при одновременном соблюдении следующих требований:

Характеристики и количество несплошностей удовлетворяют нормам таблицы 2

Несплошность не является протяженной. Протяженной считается несплошность, если её условная протяженность ΔL>10 мм

Расстояние по поверхности сканирования между двумя соседними несплошностями не менее условной протяженности несплошности с большим значением этого показателя.

|

Номинальная толщина

|

Эквивалентная площадь одиночных несплошностей мм2

|

Допускаемое число фиксируемых одиночных несплошностей на любые 100 мм протяженности сварного соединения

|

Минимально фиксируемая эквивалентная площадь несплошности

Sк, мм2

|

Максимально допускаемая эквивалентная площадь несплошности

Sбр, мм2

|

10

|

2,5

|

5

|

4

|

9.Оформление отчетной документации.

|

Результаты оценки качества по п.п. 8 контролируемого элемента занести в журнал, оформить заключение

При обнаружении несплошностей, подлежащих фиксации составить дефектограмму контролируемого элемента.

|

Скачать 378.78 Kb.

Скачать 378.78 Kb.