4 СП 50. 4 СП 50 ТЕХПРОЦЕССЫ 8. Технологические процессы сборки машин

Скачать 127.43 Kb. Скачать 127.43 Kb.

|

|

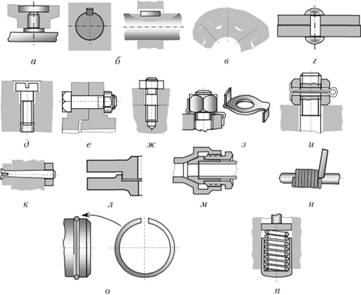

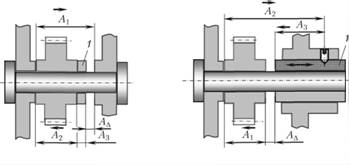

4. СП 50 ТЕХПРОЦЕССЫ ТЕМА: ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ МАШИН Особенности технологического процесса сборки Сборка является заключительным этапом в производстве машиностроительных изделий и представляет собой большой комплекс слесарных, сборочных, поверочных и окрасочных работ. Технологическим процессом сборки называют совокупность технологических операций по подготовке деталей к сборке, установке их в требуемое взаимно ориентированное положение и соединению (фиксацию) деталей, узлов, агрегатов в определенной последовательности для получения готового изделия, удовлетворяющего установленным требованиям. Исходные предметы труда: элементы конструкции сборочной единицы (детали, узлы, агрегаты, болты, шайбы, гайки, винты, заклепки и т.п.). Конечный предмет труда: сборочная единица, включающая все входящие элементы конструкций, соединенные в соответствии с чертежом. Сборные изделия отличаются большим разнообразием служебного назначения, обеспечиваемым использованием различных физических эффектов и явлений – механических, гидравлических, аэродинамических, электромагнитных, электрических, оптических, электронных и т.п. Это и определяет разнообразие конструктивно-технологических свойств сборочных единиц и входящих в них элементов конструкции, влияющих на содержание технологического процесса сборки. Сложность структуры – состава и взаимосвязи элементов конструкций сборного изделия – определяет иерархический характер технологического процесса, отображаемый в виде схемы сборки изделия. Основными структурными компонентами технологического процесса сборки изделия являются этапы и сборочные операции. Этап – законченная часть технологического процесса сборки изделия или его составной части, выделяемая в соответствии со схемой сборки. Технологическая операция сборки представляет собой законченную часть процесса, выполняемую непрерывно над одной сборочной единицей или совокупностью одновременно собираемых единиц (узлов, деталей), одним или группой (бригадой) рабочих на одном рабочем месте. Сборочная операция – это технологическая операция установки и образования соединений составных частей заготовки или изделия. Она, как и в других технологических процессах машиностроительного производства, является основным структурным элементом технологического процесса, соответствующим определенному изменению свойств предмета труда с использованием конкретного физического, химического или иного эффекта и определенных средств технологического оснащения. Однако при некоторых организационных формах сборки сборочный процесс может в явной форме на операции не расчленяться (например, при стационарной однобригадной сборке). Применительно к отдельному входящему элементу конструкции сборочной единицы основные операции сборки разделяются на этапы установки и соединения. Этап установки включает в себя перемещение элемента конструкции и базирование, обеспечивающее с заданной точностью его требуемое ориентированное положение относительно других элементов конструкции сборочной единицы. Этап соединения включает в себя операции, связанные с образованием контуров соединений, заданных в конструкторской документации. В формализованном виде технологический процесс установки и соединения детали в сборочной единице представлен на рис. 1. Конкретное содержание операций соединения зависит от вида соединений, применяемых средств технологического оснащения, уровня механизации и автоматизации, организации производства и т.п. Чистота деталей и узлов – одно из условий достижения высокого качества функционирования собранного изделия. Опилки, мельчайшие кусочки стружки, частицы абразива или остатки обтирочных материалов, оказываясь в полостях или каналах деталей, могут впоследствии при работе изделия попадать со смазкой в зазоры подвижных соединений и вызывать их интенсивный износ, задиры и, как следствие, приводить к потере работоспособности или катастрофам. Такие случаи особенно опасны для авиационной и ракетно-космической техники. Для предотвращения этих ситуаций детали и узлы в процессе сборки проходят операции очистки и мойки. Они достаточно трудоемки, и на их выполнение расходуется до 10% времени, затрачиваемого на изготовление. Очистка от слоя антикоррозионной смазки, твердых загрязнений может быть осуществлена механическим путем, с помощью приводных и ручных щеток, с последующей мойкой и обдувкой сжатым воздухом.   Рис. 1. Схема технологического процесса установки и соединения детали в сборочной единице Для мойки деталей используют различные способы: • химический (мойка с окунанием и струйная с применением органических растворителей): • электрохимический (в спокойном или принудительно возбуждаемом электролите); • ультразвуковой. Большую роль в обеспечении чистоты деталей и узлов на сборке играет обдувка их сжатым воздухом, которую целесообразно проводить перед каждой сборочной операцией. Классификация видов соединенийСоединения классифицируют по целостности и подвижности составных частей, форме соединяемых поверхностей и методам образования соединений (рис. 2) Разновидности соединений приведены на рис.3. Методы их образования разделяются в зависимости от наличия или отсутствия специальных соединительных элементов конструкции. При отсутствии таких элементов соединение осуществляют по сопрягаемым поверхностям. К таким методам относятся шлицевые, прессовые, термоусаженные и т.п. Наибольшим разнообразием отличаются методы образования соединений с использованием специальных соединительных элементов – болтов, винтов, заклепок, шпилек и т.п. К этой же группе относятся клиновые, шпоночные, штифтовые и другие соединения   Рис. 2. Классификация соединений   Рис. .3. Разновидности соединений: а – цилиндрическое; 6 – шпоночное; в – шлицевое; г – клепаное; д – винтовое; е – болтовое; ж – шпилечное; з – резьбовое со стопорным элементом (шайбой с отгибными лапками); и – шплинтовое; к – штифтовое (со стопорением с разведением разрезного конца); л – фланцевое; м – ниппельное (с припаиванием ниппеля к концу трубопровода); н – накруткой; о – пружинное (с установкой разрезного пружинного кольца); п – пружинное (с установкой пружины) Для их выполнения предварительно необходимы операции образования контуров для постановки соединительных элементов. Например, в болтовых, винтовых и заклепочных соединениях необходимо образовать отверстия для постановки болтов, винтов и заклепок, нарезать резьбу, обработать гнезда для потайных головок и т.д. В сварных, паяных и клееных соединениях соединительным элементом является сварной, паяный или клеевой шов. Для их выполнения предварительно необходимы операции обработки кромок, механической и химической очистки соединяемых поверхностей в зоне соединительного шва. Классификация видов сборкиВиды сборки классифицируют по объектам, стадиям и организации работ, последовательности, точности, механизации и автоматизации, подвижности объекта сборки в процессе выполнения работ (рис. 4). Объектом сборки является сборочная единица – составная часть изделия или изделие в целом. Общая сборка – сборка, объектом которой является изделие в целом. Она является заключительным этапом сборочного процесса, обеспечивающим заданное качество изделий. После окончательного (приемочного) контроля изделие обычно окрашивают. Если размеры и масса не позволяют транспортировать его целиком на место эксплуатации, то его частично разбирают на агрегаты и блоки. Сборочные единицы относятся к различным иерархическим уровням членения изделия – агрегатам (секциям, отсекам) или узлам. Сборочная единица п-го порядка (уровня) собирается на п-м этапе процесса сборки. Стадия сборки характеризует процесс сборки но степени его законченности. Организация производства характеризует сборку изделий или его составных частей в различных условиях организации выполнения технологического процесса. Последовательность сборки характеризует очередность (порядок) выполнения этапов и операций сборки, а также возможность их выполнения строго поочередно или одновременно (параллельно). Механизация и автоматизация сборочных работ характеризует процесс сборки в зависимости от степени замены ручного труда машинным.   Рис. 4. Классификация видов сборки. Подвижность объекта сборки отражает возможность перемещения сборочной единицы с одного рабочего места на другое в процессе сборки. В единичном и мелкосерийном производстве изделие полностью собирается на одном рабочем месте (участке) одним или несколькими рабочими (бригадой сборщиков). Точность сборки характеризует процесс сборки по методу достижения точности замыкающего звена сборочной размерной цепи, определяющей качественные показатели, обусловленные служебным назначением изделия. При сборке с полной взаимозаменяемостью деталей фактическая размерная цепь комплекта или узла складывается так, что фактическое отклонение замыкающего звена всегда находится в пределах расчетного значения допуска. Полную взаимозаменяемость применяют в массовом производстве. В единичном производстве этот метод достижения точности используют частично, например, при постановке стандартных деталей (крепежа, подшипников качения и др.). Применение сборки с полной взаимозаменяемостью ограничивается высокой себестоимостью изготовления точных деталей, что имеет место у изделий с многозвенными размерными цепями и узкими допусками на их замыкающие звенья. Сборка с неполной взаимозаменяемостью позволяет расширить допуски на размеры сопрягаемых деталей по сравнению с первым способом. Требуемая точность замыкающего звена достигается не у всех собираемых объектов. В основу метода положена теория вероятностей, по которой крайние величины звеньев размерной цепи встречаются реже, чем средние. Поэтому процент изделий, у которых замыкающее звено выходит за пределы требуемого допуска, незначителен (порядка 1%). Дополнительные затраты на исправление небольшого числа изделий (путем подбора деталей) малы по сравнению с экономией труда и средств, получаемой при изготовлении деталей с более широкими допусками. Сборку применяют в серийном производстве для изделий с многозвенными размерными цепями. Сборку с групповой взаимозаменяемостью применяют в тех случаях, когда конструктивные допуски меньше технологических. Требуемые по конструктивным соображениям допуски посадок получают путем подбора сопрягаемых деталей, изготовленных с увеличенными допусками. Детали соединяют после предварительной сортировки на размерные группы или с непосредственным подбором. Детали соответствующих групп при сборке соединяют так, что в сопряжениях обеспечивается заданная посадка при средних натягах или зазорах. Групповую взаимозаменяемость применяют в массовом производстве точных деталей. Сборку с пригонкой выполняют, когда фактический размер замыкающего звена размерной цепи выходит за пределы допуска. В этих случаях уменьшают размеры одной или нескольких деталей ручной или механической пригонкой. Пригонка – это дополнительная обработка сопрягаемой поверхности детали для получения заданной посадки, геометрической точности и ее качества. Метод используют при изготовлении экспериментальных изделий или для нестандартного оборудования. Основными видами слесарно-пригоночных работ являются опиливание, зачистка, шабрение, притирка, полирование, обработка отверстий по месту. Эти виды работ трудоемки и выполняются рабочими высокой квалификации. Опиливание проводят в тех случаях, когда исправление допускается техническими условиями. Его используют в основном для пригонки сопрягаемых деталей, снятия заусенцев, неровностей, забоин, устранения дефектов на поверхности детали (сколов, царапин). Точность составляет 0,01 –0,05 мм, снимаемый припуск 0,1–0,5 мм. Шабрение применяют для устранения неплоскостности сопрягаемых поверхностей направляющих и перемещающихся по ним кареток; обеспечения герметичного и плотного прилегания поверхностей разъема соединяемых деталей. Притирку применяют для плотного и герметичного соединения сопрягаемых деталей. Припуск на притирку – 0,01–0,02 мм. Полирование при слесарно-пригоночных работах уменьшает шероховатость поверхности; его осуществляют на специальных станках. После сборки и выверки положения сопряженных деталей в них часто по месту сверлят и развертывают отверстия под стопорные штифты. В некоторых случаях сверлят и нарезают отверстия под стопорные винты. Опиливание и зачистку проводят вручную или с использованием механических инструментов. Остальные операции выполняют с помощью механизированных универсальных и специализированных инструментов с электрическим, пневматическим и реже гидравлическим приводом. Сборка с регулированием заключается в том, что на размеры деталей, входящих в данное соединение, устанавливают достаточно широкие технологические допуски, а требуемую посадку получают введением в размерную цепь дополнительной детали – компенсатора. В качестве компенсаторов применяют шайбы, прокладки, регулировочные винты, клинья и другие элементы. Обеспечение заданной точности сборки достигают либо изменением положения одной из деталей, либо введением в размерную цепь специальной детали 1 требуемого размера (рис. .5). В первом случае такая деталь называется подвижным компенсатором (рис. 5, б), во втором – неподвижным компенсатором (рис.5, а).   Рис. 5. Схемы размерных цепей с неподвижным (а) и подвижным (б) компенсаторами Преимущество этого метода – возможность обработки входящих в соединение деталей по расширенным допускам; простота сборки при высокой точности ее выполнения; возможность регулирования не только при сборке, но и в процессе эксплуатации. При узловой и общей сборке изделий в единичном, мелко- и среднесерийном производстве, в том числе и для нестандартного оборудования, применяют пригонку, соединение элементов изделия и регулировку его составных частей. Технологический процесс сборки и сварки Технология сварочных работ состоит в основном из технологических операций сборки и сварки. Сборочная операция осуществляется с целью придания проектного положения с последующим закреплением их в этом положении при помощи специальных приспособлений или прихваток. Прихватка - короткий сварной шов уменьшенного сечения, служащий для предварительного соединения подлежащих сварке элементов. Выполняются прихватки при помощи ручной сварки или механизированной сваркой в углекислом газе. Сборочные работы выполняются в соответствии с техническими требованиями СН и П 3.03.01.-87 и ОСТ 36-58-81 « Конструкции строительные стальные. Сварка. Основные требования». К операции сборки предъявляются следующие требования: 1. Размеры и форма конструктивных элементов, подготовленных к сварке, должны соответствовать требованиям ГОСТов, нормам и техническим условиям. Размеры зазоров, величина превышения, собранных под сварку кромок, не должны быть выше принятых стандартов на сварные соединения. 2. Сборочные прихватки должны выполняться такими же сварочными материалами, какие выбраны для сварки. Качество прихваток должно отвечать требования к проектным сварным швам. 3. Отклонения в размерах и геометрической форме собранных под сварку элементов не должны превышать величин, допускаемых СНиП 3.03.01-87 и другими нормативными документами. Для выполнения технических требований, предъявляемых к сборке, на заводах металлоконструкций применяют специальные инструменты и разнообразные сборочные приспособления. Сборочные приспособления используются для установки собираемых элементов и требуемое чертежом положение, закрепление их относительно друг друга для осуществления прихваток. На заводах металлоконструкций применяют следующие способы сборки: 1. Сборка по разметке, при выполнении которой взаимное расположение осуществляется путем сопряжения меток, т.е. линий, нанесенных на соединяемые элементы. Такой способ применяется при сборке на сборочных плитах, столах, в сборочных кондукторах. В процессе такой сборки приходится выполнять многочисленные измерения взаимного расположения собираемых элементов, что приводит к значительным потерям рабочего времени. 2. Сборка по шаблонам-копирам, при выполнении которой взаимное проектное положение собираемых элементов достигается раскладкой их на копире, который является частью отправочной марки. При таком способе сборки не требуется постоянного контроля взаимного расположения собираемых элементов, производительность труда выше, чем при сборки по разметке. 3. Сборка по упорам фиксатором, при выполнении которой на стеллаже или на сборочной плите закрепляются упоры-фиксаторы, расстановка которых определяет взаимное расположение собираемых элементов, соответствующее чертежу. При такой сборке также не требуется постоянного контроля взаимного расположения собираемых элементов, а производительность труда выше, чем в случае сборки по разметке. 4.Сборка в кондукторе, при выполнении которой установка собираемых элементов в требуемое взаимное положение и их закрепление в этом положении осуществляется при помощи конструктивных, элементов сборочного кондуктора - установочных баз, упоров, фиксаторов, прижимов. Применяются в сварочных кондукторах и быстродействующие устройства для осуществления загрузки, установки, закрепления и перемещения собираемого изделия. Производительность работ при применении сборочных кондукторов наибольшая. На заводах металлоконструкций могут применяться следующие варианты сборки узлов металлоконструкций: 1. Поузловая сборка, при которой вначале собирают из деталей узлы, a затем выполняют сварку. После этого, если необходимо, производят правку узлов и предают их дальнейшую сборку между собой и с необходимыми отдельными деталями. 2. Последовательная сборка, при выполнении которой металлоконструкция собирается постепенно, путем наращивания собираемых и затем свариваемых элементов. 3. Полная сборка, при применении которой вначале из сборочных деталей собирают металлоконструкцию, а затем выполняют полную ее сварку. Производительность поузловой сборки металлоконструкции выше, чем последовательной или полной, так как можно организовать одновременную сборку всех узлов. Качество металлоконструкций, при производстве которых применялась поузловая сборка, может быть также выше, так как правку отдельных узлов выполнять легче, чем более жесткой, полностью сваренной металлоконструкции, изготовленной, например, с применением полной сборки. После завершения сборочных работ собранное изделие передается на сварку. Сварочные работы выполняются в соответствии с техническими требованиями нормативных документов, действующих в строительстве, государственных стандартов на сварные швы и технологических карт.. К операциям сварки предъявляются следующие требования: 1. Качество сварных швов должно соответствовать требованиям СН и П 30301-87 и действующим стандартам на сварные швы. 2. Механические свойства металла шва должны быть равнозначны свариваемому металлу или быть не ниже нормативных значений. 3. Отклонения в размерах и геометрической форме отправочной марки или ее узлов должны соответствовать требованиям СН и П 3.03.01-87 и указаниям технологических карт. КОНТРОЛЬНЫЕ ВОПРОСЫ: 1.Что называют технологическим процессом сборки? 2.Что является основными структурными компонентами технологического процесса сборки? 3.Что такое сборочная операция? 6.Что включают в себя этап установки и этап соединения? 7.Как классифицируют соединения? 8.Как классифицируют виды сборки? 9.Что характеризует точность сборки? 10.Какие виды слесарно-пригоночных работ являются основными? 11.Какие требования предьявляются к сборочным операциям сварных металлоконструкций? 12.Какие варианты сборки узлов металлоконструкций применяются? |