циркуляция. Тема 15 Цир.сис. БУ. Тема 14 Циркуляционная система буровой установки. 14 Назначение и основные требование

Скачать 490 Kb. Скачать 490 Kb.

|

|

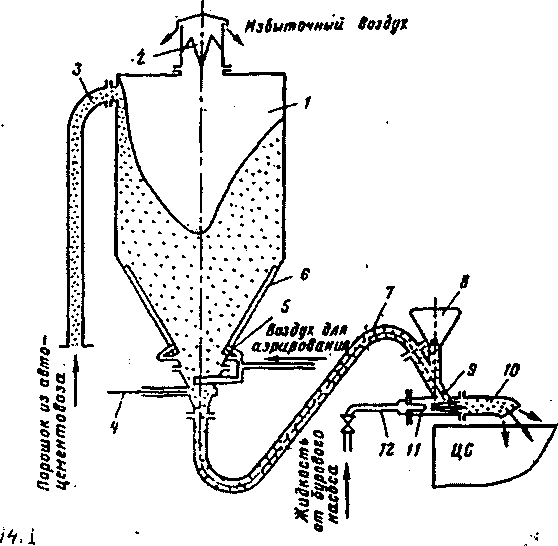

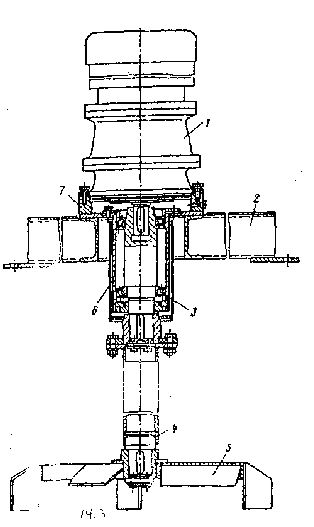

Тема 14 Циркуляционная система буровой установки. 14.1. Назначение и основные требование. Циркуляционная система буровых установок включает в себя наземные устройства и сооружения, обеспечивающие промывку скважин путем многократной принудительной циркуляции бурового раствора по замкнутому кругу: насос — забой скважины — насос. Многократная замкнутая циркуляция дает значительную экономическую выгоду благодаря сокращению расхода химических компонентов и других ценных материалов, входящих в состав буровых растворов. Важно также отметить, что замкнутая циркуляция предотвращает загрязнение окружающей среды стоками бурового раствора, содержащего химически агрессивные и токсичные компоненты. Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, прокачивания и оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие и напорные линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание. Важнейшие требования, предъявляемые к циркуляционным системам буровых установок,— качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и физико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине. Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора: Q = V+VП, где О — производительность установок для приготовления бурового раствора, м3/ч; V— объем выбуренной породы за 1 ч, м3; VП — потери бурового раствора за 1 ч в результате поглощений в скважине и утечек при очистке бурового раствора от выбуренной породы, м3. Примерный объем VРбурового раствора, необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации: VP = VCKB+Vп’, где V— наибольший объем скважины, м3; Vп' — потери бурового раствора при проводке скважины, м3. Потери Vп' возрастают с увеличением объема выбуренной породы и утечек бурового раствора при его очистке. На забое и в открытом стволе скважины буровой раствор загрязняется обломками выбуренной породы, глинистыми и твердыми частицами. Чрезмерное содержание в нем твердых и грубых глинистых частиц приводит к снижению скоростей бурения. Установлено, что при увеличении содержания твердой фазы в растворе на 1% показатели работы долот снижаются на 7—10%. Вследствие абразивного действия твердых частиц ускоряется износ и соответственно возрастает расход узлов и деталей насосов, вертлюгов и забойных двигателей. В результате этого увеличиваются трудовые и материальные затраты на ремонтные работы, что отрицательно влияет на технико-экономические показатели бурения. Поэтому очистные устройства должны обеспечить тщательное удаление выбуренной породы и других загрязнений, содержащих я в буровом растворе. Опыт показывает, что для поддержания оптимального состава бурового раствора в нем не должны содержаться частицы выбуренной породы, песка и ила размером 5 мкм и более. Пропускная способность очистных устройств должна быть не менее наибольшей подачи насосов. В числе требований, предъявляемых к циркуляционным системам, важное значение имеют механизация и автоматизация процессов приготовления и очистки буровых растворов. Исключение тяжелого и малоквалифицированного ручного труда при выполнении этих трудоемких процессов имеет не только производственное, но и важнее социальное значение, так как преобразует paботу буровиков, делая ее более производительной и привлекательной. 14.2 Устройства для приготовления и утяжеления буровых растворов. Устройства; для приготовления и утяжеления буровых растворов по принципу действия делятся на механические и гидравлические. В связи с возрастающим применением порошкообразных материалов в последние годы преимущественное распространение полечили гидравлические устройства. По сравнению с механическими глиномешалками они обладают более высокой производительностью, обеспечивают необходимое качество буровых растворов и экономное расходование материалов для их приготовления. Положительно зарекомендовали себя гидроэжекторные смесители блоков приготовления бурового раствора (БПР). Выносной гидроэжекторный смеситель 9 (рис. 14.1) представляет собой струйный аппарат, в котором для образования гидросмеси порошкообразных материалов используется кинетическая энергия жидкости. Буровые насосы под давлением не более 4 MПа нагнетают жидкость по трубе 12 в сопло 11 смесителя, снабженного сменными штуцерами диаметром 30 мм для работы с глинопорошками и диаметром 20 мм для работы с утяжелителями. Вследствие сужения струи скорость жидкости в сопле увеличивается, а давление падает. Из сопла жидкость с пониженным давлением поступает в камеру всасывания. В результате создаваемого разряжения в камеру всасывания из силоса 1 по шлангу 7 засасывается порошкообразный материал, который увлекается жидкостью в камеру смешения и далее в конически расходящийся насадок (диффузор). При прохождении по диффузору скорость потока уменьшается, а давление возрастает и полученный раствор по патрубку 10 сливается в приемную емкость циркуляционной системы. За один цикл смешения плотность раствора возрастает на 0,3—0,35 г/см3. При недостаточной плотности полученного раствора проводится повторное смешение. Гидроэжекторный смеситель имеет относительно низкий к. п. д., однако обладает высокой надежностью благодаря отсутствию подвижных частей. Б  локи для приготовления бурового раствора рассчитаны для работы с бестарными и затаренными глинопорошками. Основная масса глинопорошков доставляется автоцементовозами и под действием сжатого воздуха перегружается по трубе 3 в силос 1. Перед подачей в гидроэжекторный смеситель порошкообразные материалы разрыхляются воздухом, нагнетаемым в силос по аэродорожкам 6 системы аэрирования 5. Избыточный воздух выносится в атмосферу через фильтр 2, установленный на крышке силоса. Нижняя часть силоса имеет конусообразную форму и снабжена разгрузочным устройством 4, регулирующим подачу материала в гидроэжекторный смеситель. Материалы, используемые в небольших количествах, доставляются в затаренном виде и засыпаются в воронку 8, из которой поступают в камеру смешения гидроэжектора. Воронка снабжена разгрузочным клапаном для регулирования подачи материала. локи для приготовления бурового раствора рассчитаны для работы с бестарными и затаренными глинопорошками. Основная масса глинопорошков доставляется автоцементовозами и под действием сжатого воздуха перегружается по трубе 3 в силос 1. Перед подачей в гидроэжекторный смеситель порошкообразные материалы разрыхляются воздухом, нагнетаемым в силос по аэродорожкам 6 системы аэрирования 5. Избыточный воздух выносится в атмосферу через фильтр 2, установленный на крышке силоса. Нижняя часть силоса имеет конусообразную форму и снабжена разгрузочным устройством 4, регулирующим подачу материала в гидроэжекторный смеситель. Материалы, используемые в небольших количествах, доставляются в затаренном виде и засыпаются в воронку 8, из которой поступают в камеру смешения гидроэжектора. Воронка снабжена разгрузочным клапаном для регулирования подачи материала.Рис 14.1. Конструктивная схема блока приготовления буровых растворов. В циркуляционной системе буровых установок применяются блоки БПР-70 и БПР-40. Блоки БПР-70 имеют цельнометаллические силосы с пневматическим разгрузочным устройством.. В блоках БПР-40 силосы имеют телескопическую конструкцию. В транспортном положении верхняя часть силоса опускается и благодаря этому облегчается перевозка всего блока. В рабочем положении верхняя часть силоса под действием сжатого воздуха поднимается и закрепляется фиксаторами. Основные технические данные блоков приготовления бурового раствора Модель блока БПР-70 БПР-40 Пропускная способность установки, м3/ч: при приготовлении бурового раствора из гли- нопорошков 100 60 при утяжелении бурового раствора 50—100 30—60 Плотность приготовляемого раствора, г/см3 из бентонитовых глинопорошков 1,05—1,08 из местных глинопорошков 1,02—1,3 утяжеленного 1,3—2,3 Тип силосов Цельный Телескопический Объем силоса, м3 35 20 Число силосов в блоке 2 2 Способ загрузки силосов порошками Пневматический Смесительное устройство Гидроэжектор Давление жидкости на входе эжектора, МПа . . 2—2,5 Габариты блока, мм: длина 6300 7500 ширина 3300 2800 высота в рабочем положении 8000 7200 высота в транспортном положении 8000 4000 Благодаря механизации процессов погрузки и выгрузки глинопорошков пропускная способность БПР более чем в 1,5 раза превышает пропускную способность ранее разработанных устройств для приготовления буровых растворов, к числу которых относятся: УПР-Р-2 — установка для приготовления раствора, снабженная эжекторным и двумя гидромониторными смесительными устройствами; ГДМ-1—гидравлическая мешалка эжекторного типа; ГСТ- гидромониторный смеситель «Татбурнефти» или Папировского; ФСМ-3 — фрезерно-струйная мельница; МГ2-4 — механическая глиномешалка. Г  идравлический диспергатор ДГ-1 (рис. 14.2) используется для тонкого измельчения твердых и жидких фаз бурового раствора. Он состоит из камеры 2, входной дугообразной трубы 1 и сливного патрубка 4. На концах входной трубы с помощью накидных гаек установлены сменные насадки 3 из твердых сплавов либо металлокерамических материалов. Диаметр насадок выбирают в зависимости от подачи буровых насосов, используемых для нагнетания бурового раствора в диспергатор: идравлический диспергатор ДГ-1 (рис. 14.2) используется для тонкого измельчения твердых и жидких фаз бурового раствора. Он состоит из камеры 2, входной дугообразной трубы 1 и сливного патрубка 4. На концах входной трубы с помощью накидных гаек установлены сменные насадки 3 из твердых сплавов либо металлокерамических материалов. Диаметр насадок выбирают в зависимости от подачи буровых насосов, используемых для нагнетания бурового раствора в диспергатор:Подача буровых насосов, л/с 16 20 24 28 32 38  Диаметр насадок, мм 11 — 12 12—13 14 14—15 15—16 17 Диаметр насадок, мм 11 — 12 12—13 14 14—15 15—16 17Встречные высокоскоростные потоки раствора, выходящие из насадок 3, приводят к гидродинамической кавитации. Ультразвуковые колебания, создаваемые в кавитирующем растворе, усиливают диспергирование твердых и жидких фаз В приемных емкостях циркуляционной системы устанавливают гидравлические и механические перемешиватели, обеспечивающие равномерное распределение компонентов бурового раствора и предотвращающие его расслоение.  Рис 14.3. Гидравлический перемешиватель. Техническая характеристика диспергатора ДГ-1 Рабочее давление, МПа —15 Подача по готовому буровому раствору, м3/ч 5—20 Диаметр насадок, мм 9, 11, 13, 16 Масса, кг 76 Гидравлические перемешиватели действуют подобно гидромонитору. Раствор посредством бурового либо центробежного насоса подается в приемный патрубок 1 (рис.14.3) гидравлического перемешиватели. Оттуда раствор поступает в ствол 2, вращающийся на шарикоподшипниках замкового типа. Между приемным патрубком и стволом установлены уплотнения, предотвращающие утечку и попадание раствора в подшипники. На конце ствола при помощи накидной гайки 3 устанавливается конически сходящаяся насадка 4 для повышения скорости, дальности действия и силы удара струи раствора, выбрасываемого из ствола. Рис.14.4. механический перемешиватель с турбинно-пропеллерной мешалкой. На рис. 14.3 показана конструкция самовращающегося перемешивателя ПГС. Реактивная пара сил, возникающая при высокоскоростном истечении раствора из насадок 4, расположенных на противоположно направленных колонках 6 приводит во вращение крестовину 5. Благодаря этому перемешивание и размывание сгустков происходят по всему объему бурового раствора. Гидравлический перемешиватель 4УПГ имеет ручное управление поворотом ствола в двух взаимно перпендикулярных направлениях. Перемешиватели типа ПГ в отличие от 4УГ1Г снабжены устройством для фиксации направления струи. Техническая характеристика гидравлических перемешивателей Тип перемешивателя ПГС 4УПГ ПГ Наибольшее рабочее давление, МПа 4 4 6 Диаметр насадки, мм ... . 20, 25, 16, 20, 20, 25, 30 30, 40 30, 40 Объемная подача, л/с ... . — 15—20 — Высота, мм 1777 2200 2000 Масса, кг 38 33,5 23,8 Механический перемешиватель (рис.14.4), состоящий из мотор-редуктора 1, вала 4 и мешалки 5, устанавливается на раме 2, которая крепится болтами к верхней площадке емкости для бурового раствора. Вал составной конструкции вращается на конических подшипниках 3, установленных в стакане 7 и защищенных от попадания раствора кожухом 6. Мешалка располагается на небольшом расстоянии от дна емкости и при вращении создает потоки, перемешивающие буровой раствор и препятствующие осаждению утяжелителей. Турбинно-пропеллерные мешалки в перемешивателях ПЛ создают перекрестные потоки, усиливающие перемешивание бурового раствора. Лопастные мешалки, применяемые в перемешивателях ПМ, обладают менее эффективным действием. Техническая характеристика механических перемешивателей Тип перемешивателя . . ПЛ1 ПЛ2 ПМ Мощность привода, кВт 5,5 3 5,5 Частота вращения мешалки, об/мин 130 60 45 Диаметр мешалки, мм . 700 1240 950 Тип мешалки Турбинно-пропеллерная Лопастная Число лопастей .... 3X4 6X6 6 Габариты, мм 700X1320X2700 1240X1320X2700 1430X950X326 14.3 Очистные устройства циркуляционной системы. Очистка буровых растворов осуществляется путем последовательного удаления крупных и мелких частиц выбуренной породы и других примесей, содержащихся в поступающем из скважины буровом растворе. Для полной очистки буровых растворов циркуляционные системы оборудуются комплексом очистных устройств. Первичная очистка проводится вибрационными ситами, посредством которых удаляются крупные частицы (размером более 75 мкм). Мелкие частицы вредных примесей удаляются посредством пескоотделителя (40 мкм), илоотделителя (25 мкм) и центрифуги (5 мкм), используемых на последующих ступенях очистки. Па вибрационных ситах частицы выбуренной породы просеиваются через сито под действием вибраций, которые создаются эксцентриковым (рис. 14.5, а) либо инерционным (рис.14.5 б) вибратором. Привод вибратора состоит из электродвигателя и клиноременной передачи. В последние годы преимущественно распространены инерционные вибраторы, позволяющие сравнительно просто регулировать амплитуду колебаний путем изменения положения дебалансов 1 (рис.14.5, б). Частицы бурового раствора, превышающие размеры ячеек сетки вибросита, оседают на ней и по транспортному желобу сбрасываются с отвал (шламовый амбар). Очищенный раствор, пройдя через ячейки сетки, поступает в приемные емкости циркуляционной системы. По числу вибрирующих рам различают одинарные, сдвоенные и строенные вибросита с одно-, двух- и трехъярусными горизонтально либонаклонно расположенными ситами (рис. 14.5, в). Вибрирующие рамы комплектуются индивидуальными вибраторами и выравнивателями для равномерного распределения раствора по ширине сита. В многоярусных виброситах буровой раствор из скважины поступает на верхнее сито с более крупными ячейками, а затем на нижние с меньшими ячейками. В результате возрастает производительность на единицу поверхности сита и одновременно уменьшается его износ. Для буровых растворов высокой вязкости эффективность очистки возрастает с увеличением амплитуды вибраций и угла наклона сита. Многоярусные вибросита снабжаются устройством для независимой регулировки угла наклона сит. Для смягчения ударов и защиты от больших нагрузок виброрама подвешивается к опорной раме на спиральных пружинах либо резиновых амортизаторах. Колебание виброрамы происходит по замкнутой круговой либо эллиптический траектории. Предпочтительно встречное движение виброрамы и бурового раствора, способствующее самоочистке сита. Для восстановления пропускной способности вибросита застрявшие частицы удаляются путем периодической промывки сетки водой либо продувкой сжатым воздухом. Пропускная способность и глубина очистки бурового раствора зависят от световой поверхности и размера ячеек сетки. Наибольшую световую поверхность имеют плетеные сетки из стальных проволок либо капроновых н  итей. Долговечность сетки зависит от износостойкости и коррозионно-усталостной прочности используемых проволок и нитей, а также от равномерности натяжения сетки в вибрирующей раме. С увеличением толщины проволок возрастают их прочность и износостойкость. Однако при этом уменьшается световая поверхность сетки и соответственно пропускная способность вибросита. итей. Долговечность сетки зависит от износостойкости и коррозионно-усталостной прочности используемых проволок и нитей, а также от равномерности натяжения сетки в вибрирующей раме. С увеличением толщины проволок возрастают их прочность и износостойкость. Однако при этом уменьшается световая поверхность сетки и соответственно пропускная способность вибросита.В виброситах применяются сетки, у которых размеры ячеек в свету составляют: 0,16X0,16; 0,2x0,2; 0,25X0,25; 0,4X0,4; 0.9Х Х0,9 мм. В ряде стран сортамент сеток устанавливается по числу отверстий, приходящихся на единицу длины либо площади сетки. При выборе размера ячеек сетки учитывают необходимую степень очистки, пропускную способность вибросита и плотность бурового раствора. К вибрирующей раме сетка крепится при помощи кассеты либо двух барабанов, расположенных по концам рамы. На один из барабанов сетка наматывается с запасом длины, используемым для перепуска поврежденных при эксплуатации участков рабочей поверхности сетки. Кассетное крепление обеспечивает равномерное натяжение сетки в продольном и поперечном направлениях. Волнистость рабочей поверхности сетки и неплотное его примыкание к вибрирующей раме приводят к преждевременным повреждениям. Вибросита лучших образцов позволяют полностью очистить буровые растворы от частиц размером более 0,125 мм и удалить при этом до 50 %, выбуренной породы. Техническая характеристика вибросит. Тип вибросита BC-I ВС-2 Минимальный размер полностью удаляемых частиц, мм 0,16 0,16 Максимальная пропускная способность (в м3/с) при размере ячеек 0,16X0,16 мм и промывке: водой 0,038 0,028 утяжеленным раствором плотностью не ниже 1,6 г/см — 0,015 Число вибрирующих рам 1 1 Число сит 2 2 Расположение сит Последовательное, Двухъярусное горизонтальное горизонтальное и наклонное Рабочая поверхность (в м2) при ширине сита 1000 и 1300 мм: первого (верхнего) яруса 1,8/2,67 1,4/2 второго (нижнего) яруса — 1,4/2 Тип вибратора Инерционный Частота вибраций, Гц 18,9 Амплитуда вибраций, мм 3,5 4 Мощность электродвигателя, кВт 3 4 Габариты, м 3X1,85X1,64 3X2,2X1,8 М  асса, т 2,2 3 асса, т 2,2 3Последующая более тонкая очистка буровых растворов осуществляется гидромеханическим способом. Для этого в песко- и илоотделителях применяются конические гидроциклоны. В гидроциклон 1 (рис.14.6) буровой раствор подается под давлением по питающей насадке 4. Благодаря тангенциальному расположению питающей насадки и высокоскоростному истечению буровой раствор интенсивно вращается относительно оси гидроциклона. Наиболее крупные и тяжелые частицы, содержащиеся в буровом растворе, отбрасываются центробежными силами во внешний поток раствора, образующийся в пристенной зоне конуса 2. Опускаясь по винтообразной траектории до вершины конуса. Частицы удаляются через шламовую насадку 3 в находящийся под гидроциклоном шламосборник. Мелкие частицы, обладающие недостаточной дляпреодолений сопротивления среды центробежной силой, оказывается во внутреннем восходящем потоке, создаваемом в результате образования вдоль оси гидроциклона воздушно-жидкостного столба пониженного давления. Восходящий поток очищенного бурового раствора направляется к сливному насадку и по патрубку 5 поступает в приемную емкость циркуляционной системы. Технологические и конструктивные параметры гидроциклонов рассчитываются по формулам, полученным различными авторами на основе определенных, допущений. Отсутствие однозначных зависимостей обусловлено многообразием факторов, влияющих на показатели работы гидроциклонов. Для расчета пропускной способности гидроциклонов, используемых в песко- и илоотделителях, наиболее приемлема эмпирическая формула М.Ш. Вартапетова: где Qг - пропускная способность гидроциклона, л/с;ki =0,12- опытный коэффициент; dп и dс- диаметры питающей и сливной насадок, см; D- диаметр гидроциклона, см; pВ - давление на входе в гидроциклон, МПа. Диаметр граничного зерна (в мкм) с достаточной для практических расчетов точностью определяется по формуле А. И. Поварова:  (14.2) (14.2)Где k2 =0,5- опытный коэффициент; dC, dШ- диаметры сливной насадки гидроциклона и шламовой насадки, см; Тп- содержание песка в исходном продукте, %; рв- давление на входе в гидроциклон, МПа; рт и рж- плотность твердой и жидкой фаз раствора, г/см8. Диаметр граничного зерна характеризует тонкость очистки, обеспечиваемой гидроциклоном. Сепарации поддаются частицы, диаметр которых больше диаметра граничного зерна. Частицы меньшего диаметра остаются в растворе и вместе с ним выносятся через сливной патрубок. Из формул (14.1) и (14.2) следует, что с увеличением диаметра гидроциклона возрастает его пропускная способность, а тонкость очистки ухудшается вследствие увеличения диаметра граничного зерна. В связи с этим диаметр гидроциклона в илоотделителях меньше диаметра гидроциклона в пескоотделителях. На качество очистки существенно влияют диаметры питающей, шламовой и сливной насадок, высота цилиндрической части и угол конуса гидроциклона. По опытным данным приняты следующие оптимальные соотношения: диаметр питающей насадки dn=(0,125—0,25)Dr; диаметр сливной насадки dc= (0,25—0,50) Dr; диаметр шламовой насадки dШ= (0,15—0,45)dc; высота цилиндрической части гидроциклона h2= (I—l,2) высота конической части гидроциклона Угол конуса выбирается в зависимости от диаметра гидроциклона и составляет 15—20°. При чрезмерном увеличении или уменьшении угла конуса снижается степень извлечения частиц твердой фазы и глины, характеризуемая отношением Е= Где П и П0— содержание твердой фазы и глины в буровом растворе соответственно до и после его очистки, г/л. На эффективность очистки существенно влияет соотношение диаметров сливной и шламовой насадок, а также давление на входе в гидроциклон. Оптимальное соотношение диаметров сливной и шламовой насадок выбирается в зависимости от физико-механических свойств бурового раствора и удаляемых частиц. Давление на входе в гидроциклон зависит от подачи шламовых насосов, нагнетающих буровой раствор в песко- и илоотделитель, и диаметра питающей насадки. Давление на входе в гидроциклон должно быть в пределах 0,4—0,5 МПа. При этом обеспечиваются необходимая степень очистки и минимальные потери бурового раствора, возникающие в результате его утечки через шламовую насадку гидроциклона. Требования, предъявляемые к тонкости очистки буровых растворов, ограничивают диаметр и соответственно пропускную способность гидроциклонов. Поэтому в песко- и илоотделителях устанавливают несколько параллельно действующих гидроциклонов, число которых определяется по формуле где Q и Qr – пропускная способность песко- и илоотделителя и гидроциклонов, л/с. В циркуляционной системе современных буровых установок применяются пескоотделители ПГ-50 и илоотделители ИГ-45. Пескоотделители ПГ-50(рис.14.7) состоят из четырех гидроциклонов диаметром 150 мм, расположенных в один ряд. В  илоотделителях ИГ-45(рис.14.8) используются шестнадцать гидроциклонов диаметром 75 мм, расположенных в два ряда. Гидроциклоны, используемые в ПГ-50 и ИГ-45, в основном различаются размерами одноименных деталей. Корпус гидроциклонов имеет разъемную конструкцию и состоит из силуминовых литых цилиндра, конуса и обоймы для шламовой насадки. Для предохранения от износа и коррозии внутренние поверхности корпуса, контактирующие с буровым раствором, покрывают резиновым чехлом. Насадки изготовляют из износостойких сталей и сплавов илоотделителях ИГ-45(рис.14.8) используются шестнадцать гидроциклонов диаметром 75 мм, расположенных в два ряда. Гидроциклоны, используемые в ПГ-50 и ИГ-45, в основном различаются размерами одноименных деталей. Корпус гидроциклонов имеет разъемную конструкцию и состоит из силуминовых литых цилиндра, конуса и обоймы для шламовой насадки. Для предохранения от износа и коррозии внутренние поверхности корпуса, контактирующие с буровым раствором, покрывают резиновым чехлом. Насадки изготовляют из износостойких сталей и сплавовГ  идроциклоны 2 (см. рис. 14.7 и 14.8) устанавливают на сварной раме 3. Буровой раствор поступает в гидроциклоны из общего коллектора 5. Очищенный раствор по отводам 6 поступает в сливной коллектор 1. Частицы выбуренной породы и других примесей поступают из гидроциклонов в общий шламосборник 4, в донной части которого установлена труба 7 для выгрузки шлама. идроциклоны 2 (см. рис. 14.7 и 14.8) устанавливают на сварной раме 3. Буровой раствор поступает в гидроциклоны из общего коллектора 5. Очищенный раствор по отводам 6 поступает в сливной коллектор 1. Частицы выбуренной породы и других примесей поступают из гидроциклонов в общий шламосборник 4, в донной части которого установлена труба 7 для выгрузки шлама.Техническая характеристика гидроциклонных песко- и илоотделителей. ПГ-50 ИГ-45 Пропускная способность, л/с 50 45 Давление на входе в гидроциклон, МПа 0,2-0,3 0,2-0,3 Размер частиц плотностью 2,6 г/см3, удаляемых из бурового раствора, мм: при 100%-ном извлечении ...... 0,08 — при 90%-ном.извлечении — 0,05 Диаметр гидроциклона, мм 150 75 Число гидроциклонов 4 16 Габариты, м 1,31X0,7X1,25 2,46X0,95X1,5 Масса, т 0,26 0,33 Центрифуги предназначены для извлечения тонкодисперсных частиц утяжелителя из буровых растворов. Основная рабочая часть центрифуги — барабан (ротор) с дырчатыми фильтрующими стенками, вращающийся в неподвижном кожухе. Разделение твердых частичек в центрифуге происходит под действием центробежных сил. Крупные частицы выбрасываются через отверстия в стенке барабана и накапливаются в кольцевом пространстве между кожухом и барабаном. Очищенный раствор поступает в сливную горловину, расположенную под барабаном центрифуги. Возможности разделения увеличиваются с повышением частоты вращения барабана центрифуги. 14.4. Всасывающие линии и манифольд. Очищенный буровой раствор посредством подпорных насосов либо самовсасыванием подается из приемных резервуаров циркуляционной системы в буровые насосы. Всасывающим трубопроводом или линией всасывания называют участок трубопровода, по которому подводится раствор из опорожняемой емкости к насосу. Всасывающие линии имеют важное значение в обеспечении заданных технических показателей буровых насосов. Эффективность действия их определяется полнотой заполнения жидкой средой рабочих камер насоса. При неполном заполнении рабочих камер при всасывании уменьшается подача буровых насосов, а также снижаются точность и долговечность всей насосной установки из-за гидравлических ударов, возникающих при обратном ходе поршней. Для полного заполнения рабочих камер насоса всасываемая жидкость должна безотрывно следовать за поршнем. Надо иметь в виду, что при отрыве всасываемой жидкости от поршня в рабочих камерах насоса образуется вакуум, в результате которого возникает кавитация, способная привести к полному срыву подачи. Поэтому для обеспечения безотрывного перемещения всасывающей жидкости за поршнем и предотвращения кавитации давление на входе в насос должно быть выше давления насыщенных паров жидкой среды: рв>рn. В зависимости от компоновки циркуляционной системы буровые насосы располагаются выше или ниже уровня бурового раствора в емкости. Предпочтительнее располагать насос ниже уровня бурового раствора в опорожняемой емкости. В этом случае насосы работают с подпором, определяемым разностью высот бурового раствора в опорожняемой емкости и центра тяжести сечения входа в насос. Если буровой насос располагается выше уровня раствора в емкости, то высота установки его ограничивается допускаемой вакуумметрической высотой всасывания, при которой обеспечивается работа насоса без изменения основных технических показателей. Высоту всасывания вычисляют на основании уравнения Бернулли для потока жидкости в сечениях zа совпадающих с уровнем раствора в опорожняемой емкости, и в сечении zв, совпадающем с входом в насос: Скорость опорожнения емкости можно принять равной нулю, а давление ранад свободной поверхностью жидкости — равнымдавлению р0 окружающей среды. Учитывая, что высота всасыванияz=zB-zaиз уравнения (14.3) получим Z =  , (14.4) , (14.4)где рв— давление на входе в насос, Па; Пользуясь уравнением (14.4), можно определить высоту всасывания, если приравнять давления рв и рп. Кроме того, при заданной геометрической высоте всасывания и допустимом перепаде давления р0—рп можно рассчитать предельно допустимую подачу насоса и минимально необходимый диаметр всасывающей трубы, от которых зависят инерционные ( Длина всасывающей линии должна быть минимально возможной, а диаметр используемых труб — не менее диаметра приемного коллектора бурового насоса. На свободном конце всасывающей линии устанавливают сетчатый фильтр, световая площадь которого должна быть не менее площади сечения труб, используемых в линии всасывания. Всасывающий трубопровод крепят к насосу посредством фланцевого соединения, уплотняемого листовой прокладкой из резины. Неточность изготовления и монтажа всасывающих линий компенсируется подвижными соединительными муфтами (компенсаторами). Для защиты бурового раствора от промерзания всасывающей линии покрывают теплоизоляционным материалом. Запасные ёмкости циркуляционной системы с буровым раствором и химическими реагентами подключаются к всасывающей линии с помощью труб сравнительно небольшого диаметра, снабжённых клиновыми задвижками или поворотными шиберами. Манифольдом или линией нагнетания называется участок трубопровода между буровым насосом и вертлюгом, по которому буровой раствор подаётся в бурильную колонну. Буровые насосы входящие в комплект циркуляционной системы, имеют индивидуальные всасывающие линии и общий манифольд. Реже при небольшом удалении от оси скважины буровые насосы снабжаются индивидуальными манифольдами. М  анифольд (рис.14.9) состоит из трубной обвязки 6 буровых насосов, трубной обвязки 8 вышечного блока; трубопровода 7, соединяющего обвязки в насосном и вышечном блоках; вспомогательного трубопровода 1; пультов управления 4. Трубная обвязка насосов предназначена для подачи бурового раствора 2 насосов к распределителю с дроссельно-запорным устройством 3 и 5. анифольд (рис.14.9) состоит из трубной обвязки 6 буровых насосов, трубной обвязки 8 вышечного блока; трубопровода 7, соединяющего обвязки в насосном и вышечном блоках; вспомогательного трубопровода 1; пультов управления 4. Трубная обвязка насосов предназначена для подачи бурового раствора 2 насосов к распределителю с дроссельно-запорным устройством 3 и 5.Отводы состоят из набора трубных секций и переходных колен, необходимых для соединения нагнетательного патрубка насоса с распределителем. На отводах устанавливают задвижки для слива бурового раствора, а также манометры с предохранительным устройством. Задвижки 3распределителя служат для подачи бурового раствора в скважину либо в перемешивающие и очистные устройства циркуляционной системы. Трубная обвязка 8вышечного блока состоит из стояка и распределительно-запорного устройства, позволяющего подавать буровой раствор в вертлюг либо превентор, а также откачивать его от цементировочного агрегата. Стояк представляет собой набор трубных секций, имеющих линзовые соединения (рис.14.10). К стояку крепится изогнутое колено для присоединения бурового рукава, по которому раствор подается в вертлюг. Для плавного перевода бурового насоса с холостого режима работы на рабочий применяют дроссельно-запорное устройство (рис.14.11), которое приводится в действие сжатым воздухом, поступающим от компрессорной станции буровой установки. Управление этим устройством осуществляется четырёхклапанным краном, установленным на пульте управления. Трубные секции манифольда соединяются при помощи быстро-разъемных замковых соединений (рис. 14.12). Между отдельными блоками буровой установки трубы манифольда соединяются монтажными компенсаторами (рис.14.13), обеспечивающими угловое смещение соединяемых труб на 10° и линейное их смещение до 200 мм. Крепление манифольда к основанию буровой установки и вышке осуществляется при помощи хомутовых соединений. В технической характеристике манифольдов указаны рабочее и пробное давления, диаметр и толщина стенок труб, а также масса манифольда. Манифольды изготовляют с рабочим давлением 20, 25, 32 и 40 МПа в зависимости от класса буровой установки. Пробное давление составляет соответственно 30, 38, 48 и 60 МПа. Трубы, используемые в манифольдах, имеют диаметр проходного отверстия 80, 100 и 125 мм.     14.5. Состав и технологическая схема циркуляционной системы. Устройства для приготовления и очистки бурового раствора располагаются в виде отдельных блоков, взаимодействующих согласно технологической схеме, разработанной ВНИИнефтемашем и ВНИИКРнефтыо (рис. 14.14). Глинопорошки и порошкообразные утяжелители хранятся в силосах 1 блока приготовления промывочного раствора (БПР). Порошкообразные химические реагенты, затаренные в мешки, складируются на крытой площадке 2. В блок приготовления промывочного раствора входят также дозатор, гидроэжекторный смеситель 4, диспергатор 3 и механический смеситель 8. Загрузка порошкообразных материалов в силосы и подача их в гидроэжекторный смеситель осуществляются пневмотранспортом. Приготовленный для промывки скважины буровой раствор поступает в резервуар 9, снабженный гидравлическими 17 и механическими 18 перемешивателями. Подпорными насосами 6 готовый раствор из резервуара 9 подается на прием буровых насосов 7, нагнетающих его по манифольду 30 в бурильную колонну 27.  Из скважины буровой раствор по устьевому желобу 28 поступает в блок очистки, включающий два вибросита 26, отстойник 23, гидроциклонные пескоотделитель 22 и илоотделитель 14, центрифугу 13. Для подачи бурового раствора в пескоотделитель 22 и илоотделитель 14 используются центробежные шламовые насосы 15. Специальное вибросито 16 с мелкоячеечной сеткой служит для разделения частиц утяжелителя и глины. Кроме того, для удаления избытка глины при утяжелении бурового раствора предусмотрено эжекторно-гидроциклонное устройство 11. Для подачи раствора в центрифугу 13 служит винтовой насос 19. При наличии пластового газа буровой раствор направляется в блок очистки от газа, в состав которого входят газовый сепаратор 29 и дегазатор 25. В циркуляционную систему также входят блок 12 обработки промывочного раствора, блок 6 подпорных насосов и резервуарный блок, состоящий из нескольких металлических емкостей, часть которых имеет отдельные отсеки с механическими и гидравлическими перемешивателями. Люки 5 служат для очистки резервуаров от скопившихся отходов бурового раствора. Мерный отсек 20 и центробежный насос 21 используются для долива скважины при подъеме бурильной колонны. При спуске труб в скважину отсек 20 используется для контроля объема вытесняемого бурового раствора. Для контроля процесса промывки скважин применяются уровнемеры 10, установленные на всех резервуарах, расходомеры 31 и манометры, регистрирующие давление буровых и подпорных насосов, а также в камере эжекторного гидросмесителя и входных гидроциклонов. Газосодержание и плотность бурового раствора на приеме буровых насосов и при сливе из скважины контролируются приборами, расположенными на панели 24. Блок приготовления промывочного раствора снабжен гидравлическим измерителем массы порошкообразных материалов (ГИВ-М). Частота вращения центрифуги контролируется тахометром. |